适用于大断面马头门掘进的超前致裂分区爆破技术*

2023-12-28崔正荣王小兵李龙福詹思博章结传

汪 禹 ,崔正荣 ,王小兵,李龙福 ,詹思博,章结传

(1.金属矿山安全与健康国家重点实验室,马鞍山 243000;2.马鞍山矿山研究院 爆破工程有限责任公司,马鞍山 243000;3.中钢集团 马鞍山矿山研究总院股份有限公司,马鞍山 243000)

随着经济建设对资源需求量的增加,浅部矿产资源已逐渐趋向枯竭,国内外大多数矿山相继进入深部资源开采,地下矿山所需井筒的深度也随之加深。井筒是连接地表与井下作业现场的安全通道,承担人员、材料、设备运输等任务。当立井井筒设计深度达到矿产资源储存位置后,立井井筒预留出口与各中段巷道所连接处称为“马头门”,其位处矿井的咽喉部位,并承担各中段水平风流系统、人员(材料、矿产资源)上下等工作。“马头门”设计断面大,处立体交叉位置,其在矿山建设期和生产期是否稳定,直接影响矿井的安全生产[1]。

立井马头门地处深部,具有应力集中、受力状态复杂等特点,如其施工及支护方案缺乏全面的理论指导,易造成马头门结构变形破坏。采用传统钻爆法施工时,未提前将马头门施工区域与被井筒保护区域进行分割,造成马头门断面成型质量及爆破振动较难控制,易对马头门产生影响甚至损伤。诸多专家学者开展了相关试验研究工作,陈峥等开展了地铁竖井自下往上全断面破除马头门和从上往下分台阶破除马头门施工方法研究[2],结果表明:分台阶破除法相较于全断面破除法节约7 d工期。王洪森等对马头门车场巷道上层和下层贯通区进行爆破作业[3]。陈轲等针对复杂地质条件下立井马头门施工[4],提出了地质雷达物探、超前小导管注浆、锚网喷、反底拱、U型钢拱架以及混凝土砌衬等综合治理技术。针对立井马头门施工难点,上述研究仅提出了在特定条件下马头门施工工艺,未对马头门混凝土段及基岩段爆破施工提出相关针对性措施。

如何采取有效措施保障井筒内保留混凝土结构的安全,成为立井马头门施工中亟待解决的重要课题。由于立井所处区域工程地质、水文地质复杂,如采用常规爆破法施工马头门,易造成井筒混凝土开裂、变形等,对后期井筒内设施安全运行产生一定影响。若采用机械破碎法施工立井马头门,施工效率低、成本高。选用合理的爆破方案设计,来控制大断面马头门成型及爆破振速是该工程的难点,为此本项目提出了超前致裂分区爆破技术,提前对马头门掘进开挖区划分为若干分层,沿各分层开挖轮廓线施工超前致裂孔,提前形成了“减震沟”,对提高立井马头门整体稳定性起到积极作用。

1 工程概况

某铁矿风井井筒净直径6 m,井深400 m(不含井底水窝1.3 m),井口标高+12 m(目前封口盘标高+8 m),井底标高-388.0m。井筒采用全深冻结法施工,冻结深度408 m,井筒掘进深度395.73 m(自地表标高+6.43 m起至井底水窝)。方案设计马头门有-199.5 m、-258.2 m、-317.5 m、-378.0 m水平,其中马头门水平筋、墙部竖筋、拱部环筋、铺底钢筋均采用φ22 mm,间排距均为250 mm,搭接长度为770 mm;混凝土强度等级均为C30,抗渗等级为P8。

根据钻探资料及土工、岩石试验结果并参照物探测井资料,风井井筒所处工程地质条件以粉质黏土、安山岩、角砾岩、膏化凝灰岩等为主,风化程度为强风化-微风化,RQD值为2~75,坚硬程度等级为软岩~较软岩,围岩类别为Ⅳ~Ⅴ级,工程地质条件属复杂类型。根据井筒施工期间所揭露的围岩情况显示,各层马头门工程地质条件如表1所示。立井马头门掘砌工程是矿井建设施工中重要的环节,须严格管控施工质量,需要针对风井各马头门掘进施工段进行控制爆破。

表1 各马头门工程地质条件Table 1 Engineering geological conditions of the horsehead gate

2 超前致裂分区爆破技术机理分析

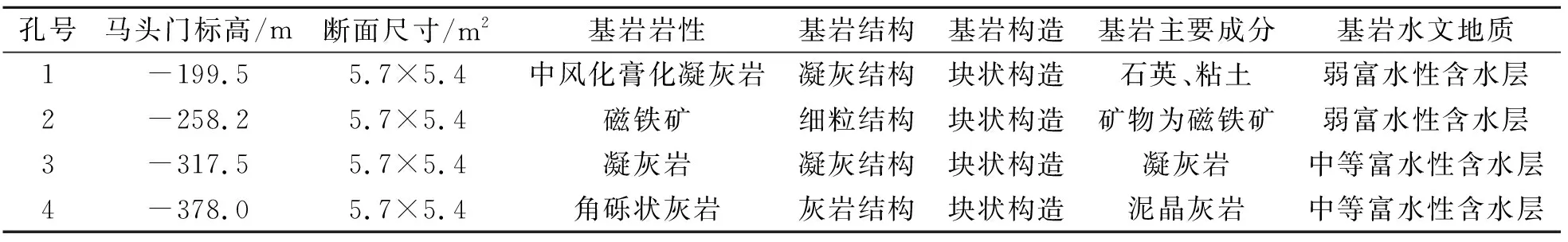

所谓超前致裂分区爆破技术,就是在立井马头门爆破开挖轮廓线上布置超前致裂孔(减震孔);参考文献[5-9]提出:沿被保护设施周边区域开挖“减震沟”或“减震孔”,可降低爆破振动对保护设施的损伤及破坏。相对于爆区、被保护区对象而言,“减震沟”或“减震孔”很小,可看作非完全固结界面。应力波在介质界面上的入射、反射如图1所示。

图1 应力波入射、透射及反射图Fig. 1 The incidence,transmission and reflection of stress wave

图1中:P、SV分别代表应力波中纵波和横波,下标i、t、r分别代表入射波、透射波、反射波;因界面无明显裂缝,故界面是连续的,则有

(1)

根据节理刚度的定义,有如下

(2)

式中:δ、u分别为应力和位移;zi和x分别为坐标方向;Ⅰ为减震孔的入射侧岩体;Ⅱ为减震孔折射侧岩体;Kn为减震孔的法向刚度;Ks为减震孔的切向刚度。

界面上的应力可由虎克定律计算得出

(3)

式中:λ为拉梅系数;μ为泊松比;μx为x方向的位移函数。

经计算,应力波反射系数λir、透射系数λit均≤1,说明应力波通过“超前致裂孔”时有明显的降震作用,其降震效果大小与超前致裂孔周围的岩石波阻抗有关[5-9]。当节理刚度无穷大时,此时入射应力波完全透射,超前致裂孔的孔径几乎为零,即相当于此处岩体是完整的。透射波振幅与孔面的节理刚度有关。超前致裂孔每隔几个孔进行装药爆破(空孔起导向作用),超前致裂孔间相互贯通,相当于“减震沟”,把爆破地震波完全隔断。

参考文献[10-13]指出:如大断面一次爆破开挖,装药量大会存在强烈的爆破振动效应,易对邻近设施产生危害效应;针对大断面断面爆破难以控制问题,提出掘进作业面分区的爆破方案设计方法,划分为上分层、下分层等。采用微差分区爆破情况下,各个方向上减振效果均比较明显,尤其是对于近距离减振,减振效率大致在80%以上[14],并可控制井筒混凝土爆破振动安全允许速度小于2.0 cm/s。基于数码电子雷管精确延时控制,通过设置合适的孔间微差间隔时间,采用逐孔起爆技术,能够实现分段振动干扰相互抵消,实现错峰降振[15]。

3 爆破技术方案设计

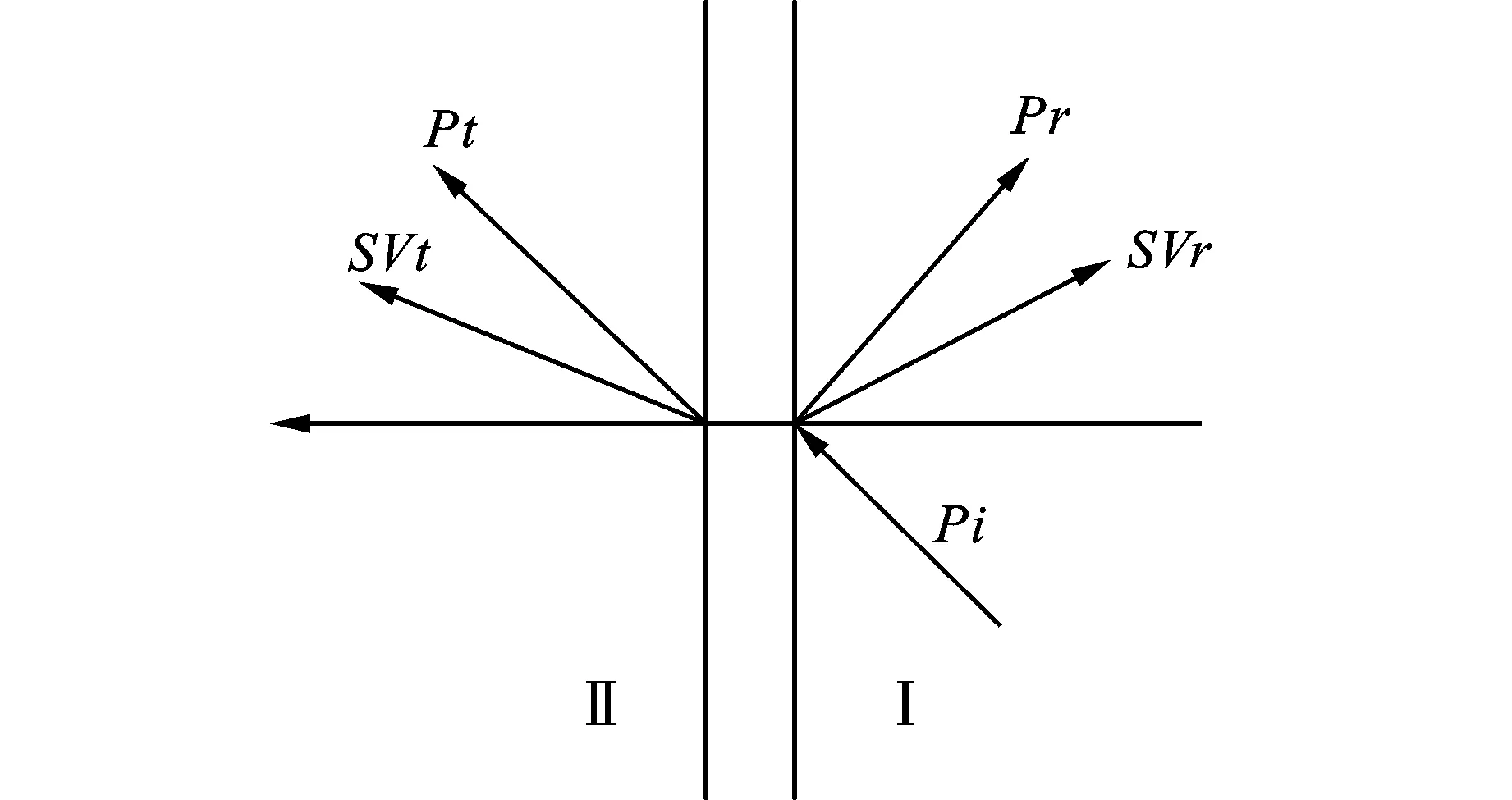

为提高马头门循环进尺,降低爆破振动对井筒混凝土危害,设计采用超前致裂分区爆破技术。根据表1所示,风井-199.5 m、-258.2 m等水平马头门设计断面尺寸为5.7 m×5.4 m,掘进深度为3.5 m,属大断面开挖。该技术思路:根据马头门高度,划分为三个施工层,设计上分层高度为2.0 m,中分层、下分层高度为1.7 m,施工顺序为:上分层→中分层→下分层。在施工各分层时,沿分层开挖轮廓线施工超前致裂孔,分阶超前致裂孔每隔3个孔进行装药爆破,实现开挖区域混凝土与保留处井壁混凝土“提前分离”。分区及超前致裂孔布置如图2所示。

图2 马头门分区布置(单位:mm)Fig. 2 Partition layout of horsehead gate(unit:mm)

设计马头门掘进深度为3.5 m,其中各分层混凝土段掘进长度为0.5 m,基岩段掘进长度为3.0 m。考虑到马头门基岩段工程地质条件较复杂,马头门混凝土段布置了水平筋、竖筋,拟对每施工层划分三个阶段掘进施工,一阶掘进深度为0.5 m(破碎混凝土、割除钢筋),二阶掘进深度为1.5 m,三阶掘进深度为1.5 m。为提高立井马头门施工效率,并降低掘进成本,提前实现马头门上部顶板与下部待开挖混凝土(岩体)的分离,超前致裂孔一次性施工(设计孔深为3.5 m),孔内分阶间隔装药(往炮孔内填塞炮泥控制各阶掘进炮孔深度,并根据孔深调整装药量)。超前致裂孔间距上部拱顶段为100±50 mm,直墙段(底部)段为150±50 mm。各分层各阶段掏槽孔、辅助孔布置,根据工程地质条件及时优化、调整。

3.1 上分层爆破方案

3.1.1 混凝土段

上分层混凝土段设计掘进高度2000 mm,宽度5700 mm,深度500 mm。炮孔施工采用YT-28型气腿式风动凿岩机,人员在井筒内吊盘下层盘施工,并做好防坠措施。本阶段施工超前致裂孔共计77个,孔径为42 mm。超前致裂孔每隔3个孔进行间隔装药,其中未装药空孔对爆炸裂纹扩展具有导向作用[15],形成“减震沟”,易控制马头门顶板成型质量,避免顶板超、欠挖。

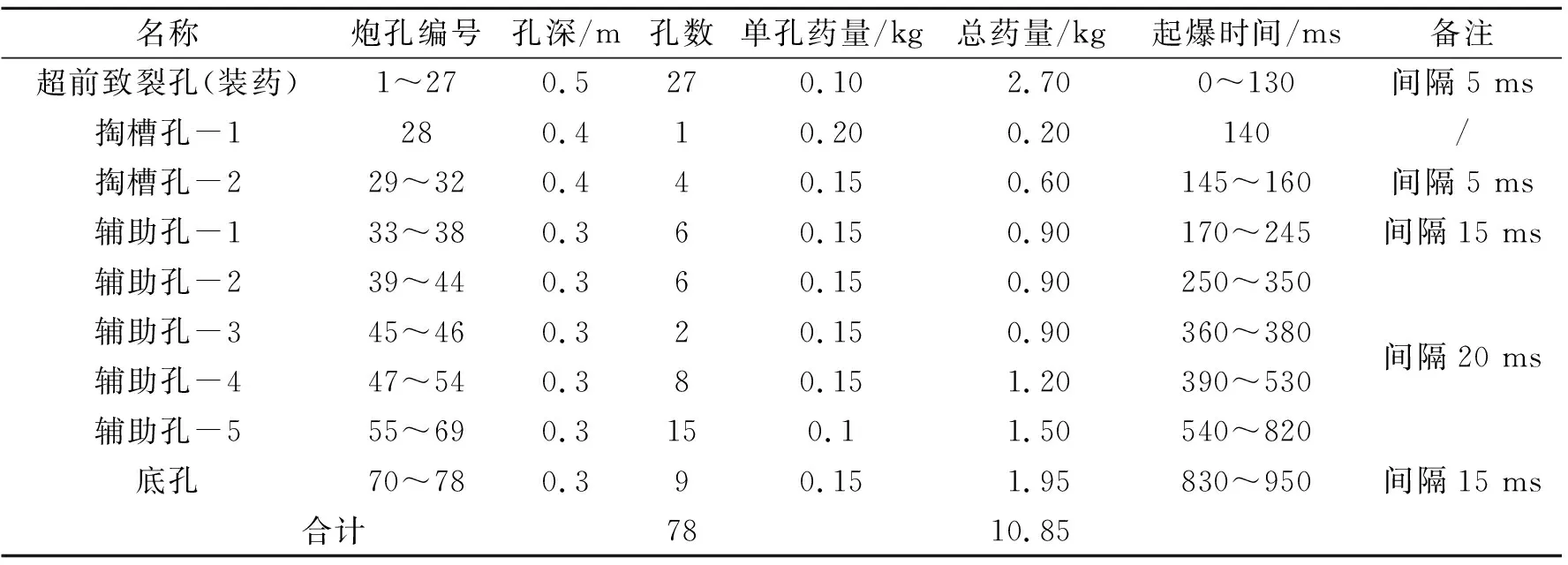

为便于施工方便,设计采用直眼掏槽,并在掏槽孔周边均匀分布6个空孔(为掏槽孔创造自由面,孔径为60 mm),空孔与掏槽孔间距为150 mm。掏槽孔、辅助孔炮孔设计深度为0.4 m,炮孔直径d=42 mm,掏槽炮孔选用直眼掏槽。辅助孔的布置遵循使炸药的爆破能量均匀分布的原则,分布在掏槽孔和超前致裂孔之间,孔间距为400±50 mm,排距为400±50 mm。上分层混凝土段一阶炮孔设计布置参数见图3,炮孔施工完成图见图4。

图3 上分层混凝土段一阶炮孔布置图(单位:mm)Fig. 3 Blast hole design of upper layered concrete section(unit:mm)

图4 炮孔施工完成图Fig. 4 Blast hole construction

混凝土段爆破参数见表2,掏槽孔深0.4 m,其余孔深0.3 m,掏槽孔、辅助孔角度均为90°,各装药炮孔做好填塞。炸药采用1号岩石乳化炸药,规格为0.3 kg/卷,药卷长度为0.3 m;采用数码电子雷管,设计超前致裂孔、掏槽孔、辅助孔等逐孔微差间隔起爆,降低同段一次齐发总药量。参考文献[16-18]指出:炮孔间延期时间间隔为20~25 ms,可取得良好的降振效果;考虑超前致裂孔(装药)间距较小,设计超前致裂孔时间间隔为5 ms;掏槽孔间距较小,设计掏槽孔时间间隔为5 ms;辅助孔间距较大,设计辅助孔时间间隔为15~20 ms。

表2 上分层混凝土段爆破参数Table 2 Blasting parameters of upper layered concrete section

3.1.2 基岩段

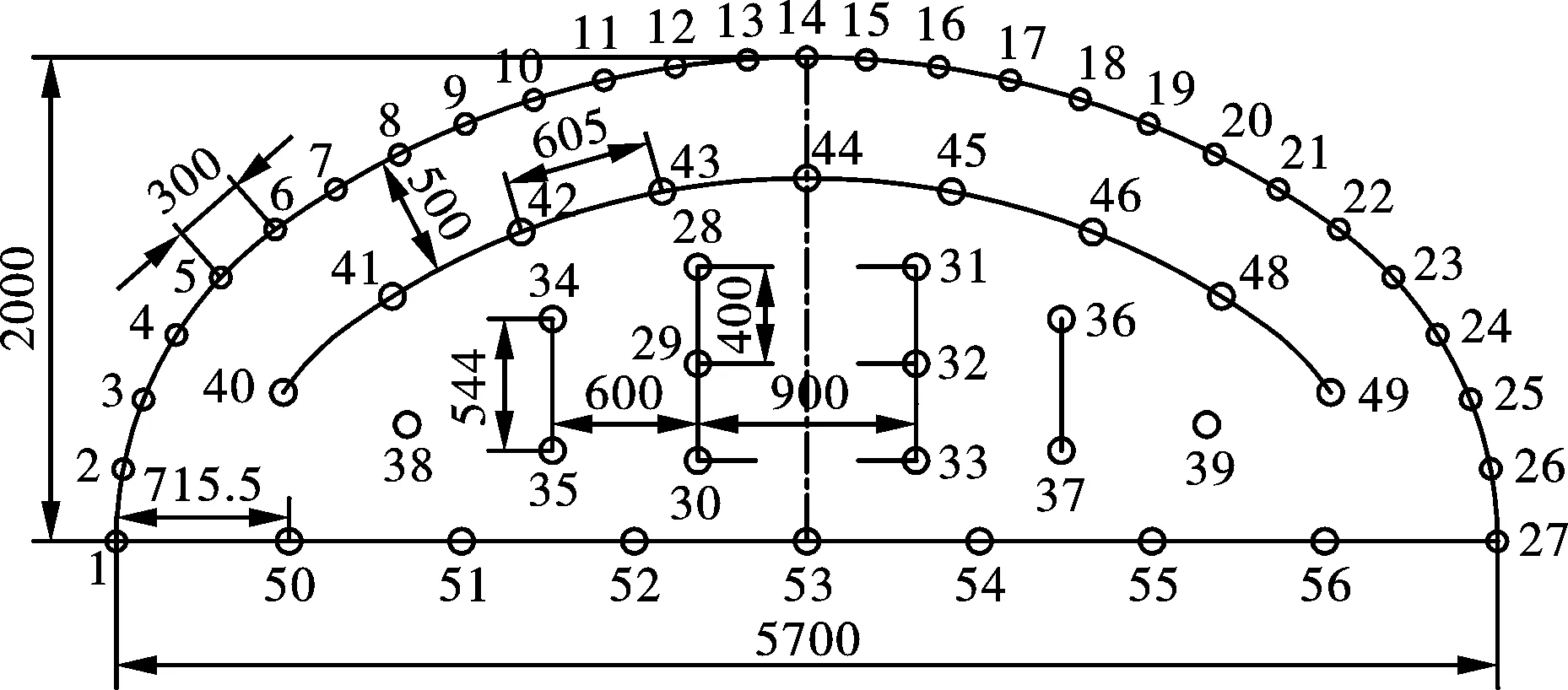

基岩段掘进深度为3.0 m,设计二阶掘进、三阶掘进深度均为1.5 m。爆破参数基本一致,在此仅论述上分层基岩段二阶(三阶)掘进爆破参数。炮孔施工采用YT-28型气腿式风动凿岩机,作业人员在井筒内吊盘下层盘施工掏槽孔、辅助孔及底板孔。炮孔直径为42 mm,掏槽孔设计深度为1.7 m,辅助孔设计深度为1.5 m;掏槽炮孔选用楔形掏槽,掏槽孔与自由面夹角为82°,辅助孔角度均为90°,各装药炮孔做好填塞。上分层基岩段二阶炮孔布置如图5,爆破参数见表3。

图5 上分层基岩段二阶炮孔布置图(单位:mm)Fig. 5 Blast hole layout diagram of upper layered bedrock section(unit:mm)

表3 上分层基岩段二阶爆破参数Table 3 Blasting parameters of upper layered bedrock section

3.2 中分层(下分层)爆破方案

根据马头门高度,划分为三个施工层,施工顺序为:上分层→中分层→下分层。待上分层施工到位(掘进深度3.5 m),再进行中分层(下分层)施工。马头门掘进段中分层、下分层段高均为1.7 m,爆破参数基本一致,因论文篇幅有限,减少过多赘述,本文仅论述中分层掘进爆破方案。

3.2.1 混凝土段

中分层混凝土段设计掘进高度1700 mm,宽度5700 mm,深度500 mm。炮孔施工采用YT-28型气腿式风动凿岩机,人员在井筒内吊盘下层盘施工,并做好防坠措施。本阶段施工超前致裂孔共计34个,孔径42 mm,孔距300 mm,孔深0.5 m(孔内间隔装药)。

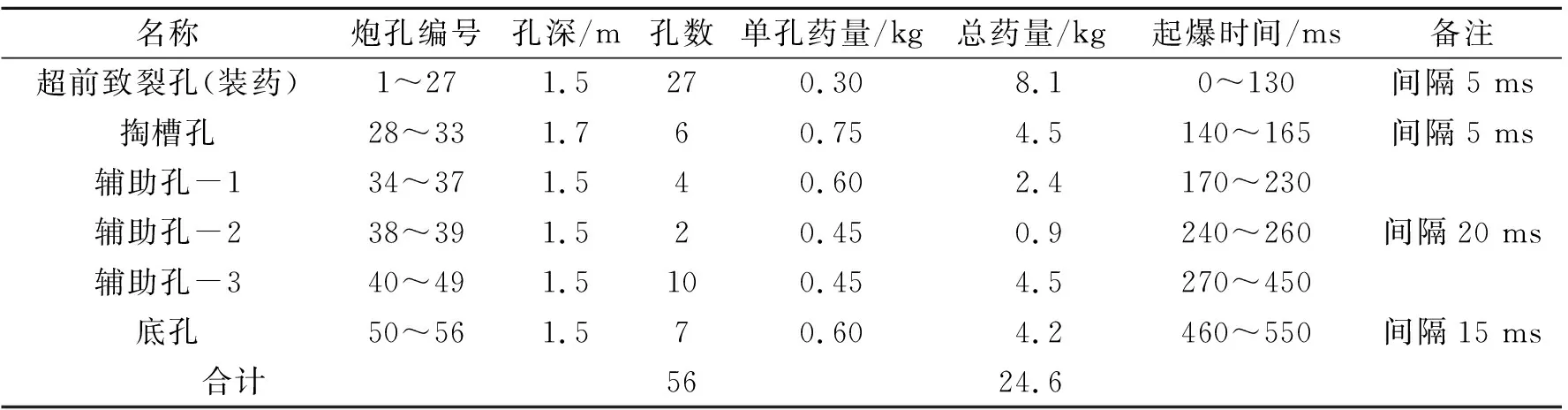

因上部已有自由面,中分层(下分层)不再布置掏槽孔,设计炮孔直径为42 mm,辅助孔炮孔设计深度为0.4 m,辅助孔角度均为90°,辅助孔的布置遵循使炸药的爆破能量均匀分布的原则,孔间距为570±50 mm,排距为400~450±50 mm。中分层混凝土段一阶炮孔布置如图6,爆破参数见表4。

图6 中(下)分层混凝土段一阶炮孔布置图(单位:mm)Fig. 6 Blast hole layout of middle(lower) layered concrete section(unit:mm)

表4 中(下)分层混凝土段一阶爆破参数Table 4 Blasting parameters of middle(lower) layered concrete section

3.2.2 基岩段

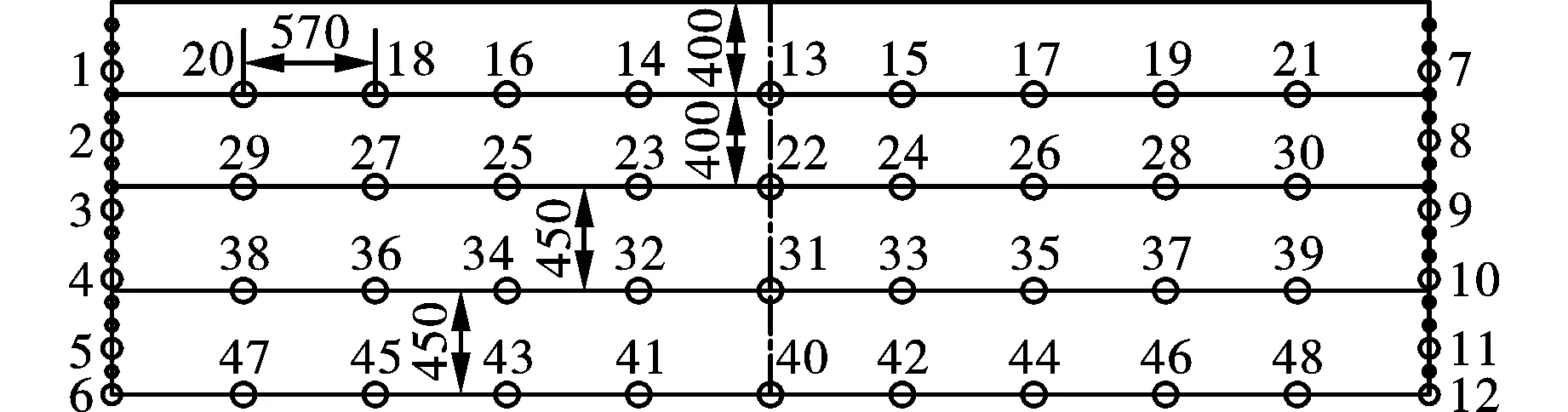

基岩段掘进长度为3.0 m,划分为二阶掘进深度为1.5 m,三阶掘进深度为1.5 m。超前致裂孔(装药)前期已施工,孔距300 mm,孔深1.5 m(孔内间隔装药)。炮孔施工采用YT-28型气腿式风动凿岩机,人员在井筒内吊盘下层盘施工辅助孔及底板孔。因上部已有自由面,中分层(下分层)不再布置掏槽孔,炮孔直径为42 mm,辅助孔炮孔设计深度为1.5 m,辅助孔角度均为90°,辅助孔的布置遵循使炸药的爆破能量均匀分布的原则,孔间距为712.5±50 mm,排距为550~600±50 mm。基岩段井壁炮孔布置如图7,爆破参数见表5。

图7 中(下)分层基岩段二阶炮孔布置图(单位:mm)Fig. 7 Blast hole layout diagram of middle(lower) layered bedrock section(unit:mm)

表5 中(下)分层基岩段二阶爆破参数表Table 5 Blasting parameter table of middle layer(lower layer) bedrock section

3.3 爆破效果分析

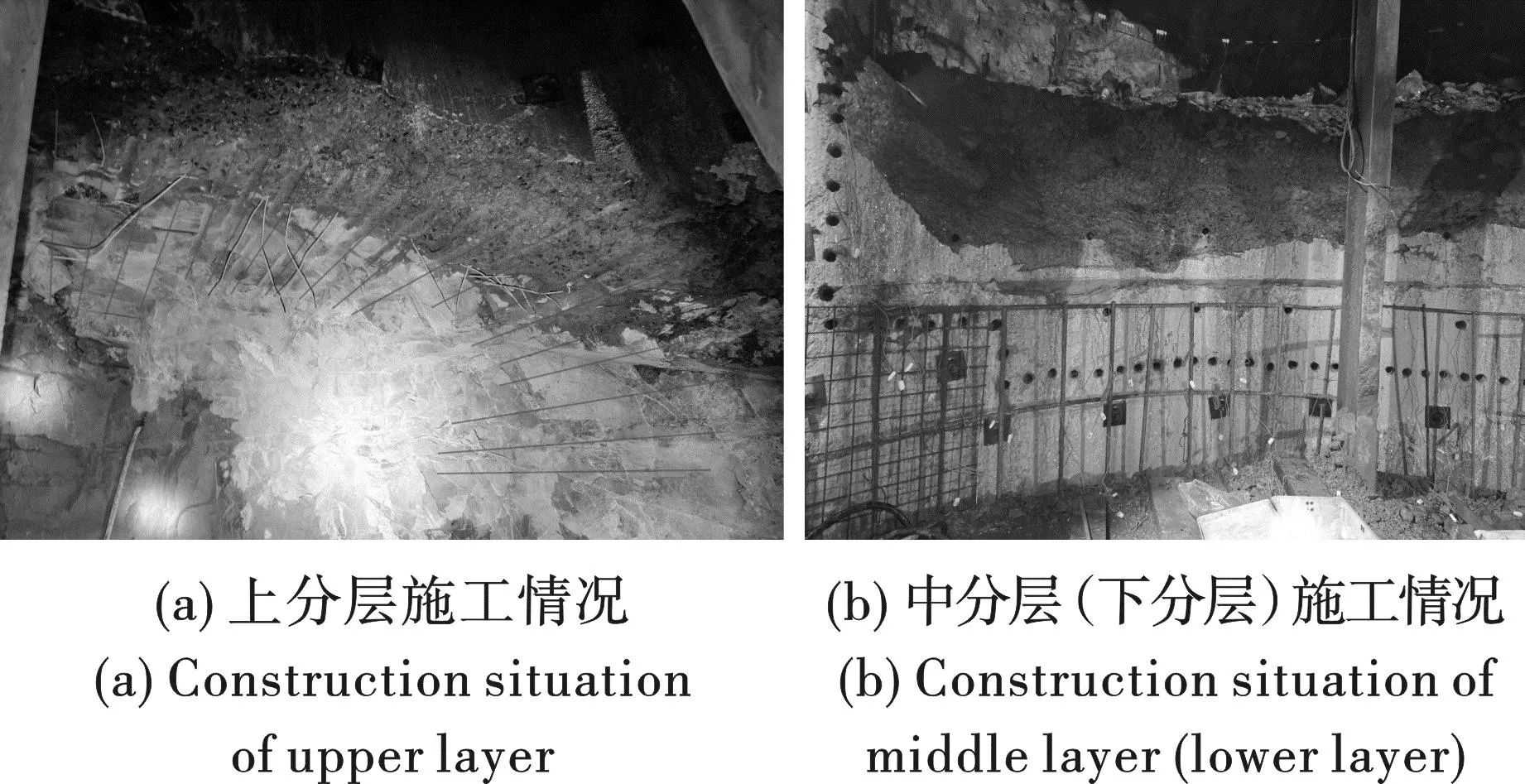

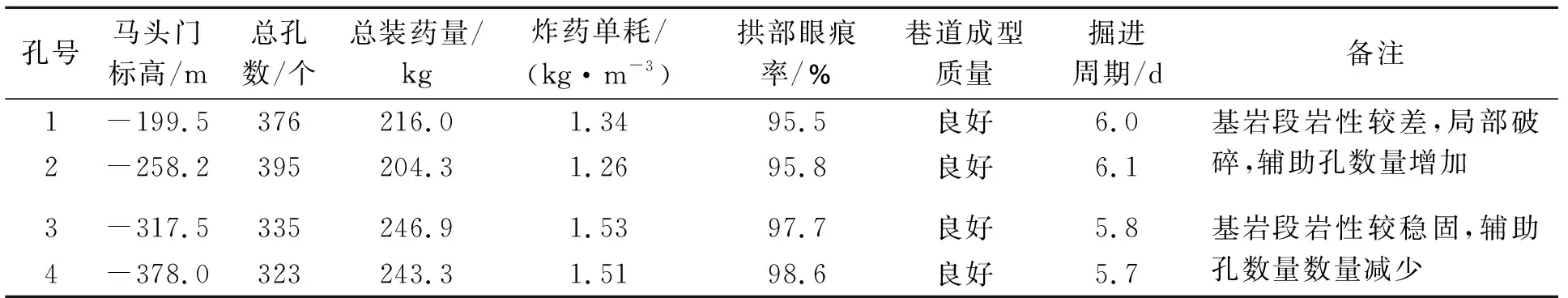

立井马头门掘砌工程是矿井建设施工中重要的环节,须严格管控施工质量。如采用爆破法施工立井马头门,易造成井筒混凝土开裂、变形等,故未开展相关常规爆破试验。新爆破技术方案确定后,为评价新爆破设计参数的合理性,分别进行-199.5 m、-258.2 m、-317.5 m、-378 m马头门掘进施工作业,各马头门爆破施工指标见表6,部分爆破效果如图8所示。可见,爆后的马头门顶板巷道成型质量较高,可明显地看出炮孔半孔痕,有利于控制顶板岩石的冒落以及维护围岩的完整性,从而有利于充分发挥围岩自身的承载能力。

图8 各分层爆后效果Fig. 8 Blasting effects of each layer

表6 各马头门爆破施工指标Table 6 Lithological parameters of the horsehead gate and chamber

综合分析表6、图8可知:

(1)各马头门开挖轮廓线半壁孔率达95%以上,能满足大断面马头门破碎岩体掘进中对控制顶板成型质量的要求。

(2)设计超前致裂孔时间间隔为5 ms,掏槽孔时间间隔为5 ms,辅助孔时间间隔为15~20 ms;选用数码电子雷管,实现各分层各阶逐孔微差间隔起爆。根据萨道夫斯基公式[19],可计算出单段最大药量所产生的爆破振动速度小于《爆破安全规程》[20]所规定的数值(2.0 cm/s),满足安全要求。

(3)由于炮孔数量布置较多,大块数量有所减少,提高了井筒出矸效率。

4 结论

针对大断面立井马头门施工特点,提出了超前致裂分区爆破技术,并根据马头门掘进爆破施工情况,得出如下结论。

(1)马头门掘进施工区域划为三个施工层,设计上分层高度为2.0 m,中分层、下分层高度为1.7 m,施工顺序为:上分层→中分层→下分层。在施工各分层时,沿分层开挖轮廓线施工超前致裂孔,实现了开挖区域混凝土与保留处井壁混凝土“提前分离”。

(2)新方案在穿孔、装药上耗时更长。-199.5 m、-258.2 m水平基岩段岩性较差,局部破碎,采用多打孔少装药方法,增加了辅助孔数量,施工工期有所增加。-317.5 m、-378.0 m施工正常,断面成型质量符合设计要求。降低了支护、喷浆等成本支出。

(3)通过数码电子雷管,可实现逐孔微差间隔起爆,能实现分段振动干扰相互抵消,实现错峰降振。因井筒内无法布置监测设备,未能对各马头门爆破振动情况检测,仅根据萨道夫斯基公式计算爆破振动数值;后续类型马头门施工,定制测振仪防护装置,开展相关监测工作。