固体氧化物电解池用Al2O3增强Ba-Si-Ca体系密封材料的性能研究

2023-12-27廖梓豪程付鹏雷金勇潘军黄旭锐杨怡萍于丰源马成国关成志肖国萍王建强熊波陈一凡

廖梓豪 程付鹏 雷金勇 潘军 黄旭锐 杨怡萍 于丰源 马成国 关成志 肖国萍 王建强,3 熊波 陈一凡

1(广东电网有限责任公司广州供电局 广州 510600)

2(中国科学院上海应用物理研究所 上海 201800)

3(中国科学院大学 北京 100049)

固体氧化物电解池(Solid Oxide Electrolysis Cells,SOEC)是一种清洁、高效的电解水制氢技术,是解决大规模氢源问题的有效技术手段。SOEC电堆是一种高效的电化学反应装置,能够将电能、热能转变为化学能进行储存在H2、合成气、烃类燃料中,例如可以电解H2O 制备高纯H2[1-3]。密封材料与连接体、单电池等部件相互紧密结合,实现气体密封;密封件在使役条件下同时面临还原、氧化双气氛环境,需要较高的化学稳定性;电堆在启动-停止过程中存在较大的温差,必须要求保持完整性,循环启停要求其热膨胀性能与电池等部件相匹配[4-6]。因此,针对适用于SOEC电堆的密封材料需要具备以下性能:1)优异的气密性,不仅能够有效隔离氧气,同时有效隔离氢气/水蒸气混合气体;2)保持长时间的化学热稳定性,在高温工作环境中不能恶化接触连接体、单电池部件的性能;3)拥有良好的热匹配性,密封件与连接体、电池等在冷热循环条件下具有抗热冲击能力;4)具有与接触部件保持适宜的黏结性;5)同时具有高温绝缘性[7-8]。

高温固体氧化物电解池密封方法主要包括两种类型:压密封与硬密封。SOEC 压密封主要是利用密封材料的延展性实现气体密封。密封材料在外压力的作用下通过材料的微变形紧密贴合单电池或连接体表面,实现气体密封[9-10]。密封材料主要包括:金、银等延展性金属材料、云母、陶瓷纤维以及复合材料。硬密封是密封材料与组件进行硬连接密封方式。密封材料包括:金属钎焊材料、玻璃及玻璃-陶瓷复合材料等。压密封方式具有拆卸简单、不损坏电池及其他部件等优点,但是受密封材料特性限制,金、银材料密封性能优异。但是材料成本昂贵,适合实验室级别单电池、小电堆性能测试;云母、陶瓷纤维等材料成本低、易于制备,电池开路电位约1.05 V,略低于玻璃与玻璃-陶瓷密封材料。玻璃和玻璃陶瓷密封材料属于SOEC 电堆常用材料,具有诸多优势:易于批量化制备、成本低、封接工艺简单等[11-13]。玻璃与玻璃-陶瓷密封材料须具备以下性能:1)升温过程保持充分流动性;2)提供足够密封性能;3)高温下具备一定刚度;4)热膨胀系数与SOEC其他部件相匹配。

目前适用的玻璃体系主要包括:磷酸盐体系、硅酸盐体系、硼酸盐体系以及BaO-Al2O3-SiO2体系。朱庆山等[14]指出磷酸盐体系玻璃在高温环境中P2O5容易挥发,而且容易结晶生成偏磷酸盐,在高温高湿环境中稳定性差。硼酸盐体系玻璃中B2O3为玻璃形成体,B2O3熔点较低在高温环境中容易挥发,失重量甚至达20%左右[15]。硅酸盐体系玻璃具有优秀的稳定性和密封性,但是其软化温度较高,在900oC左右,适用于高温SOEC密封,同时其热循环稳定性较差。BaO-Al2O3-SiO2系玻璃具有与单电池以及金属连接体较高热膨胀匹配性,是目前固体氧化物电池密封领域研究的热点[16]。但是BaO-Al2O3-SiO2体系中BaO 作为碱金属材料在长期高温运行条件下仍然存在元素挥发导致密封失效现象。因此,提高BaO-Al2O3-SiO2体系密封材料的长期稳定性以及密封性迫在眉睫。Al2O3在SOEC 运行温度下(600~850 ℃)无挥发等现象,作为增强体材料具有较高的化学稳定性;同时Al2O3可以作为玻璃的成型剂,有助于改善玻璃成分的三维连通性[17]。李瑞珠等[18]指出氧化铝可以提高玻璃在SOFC运行条件下的稳定性,但是针对高湿高温条件下的SOEC 模式下尚不清晰。本课题研究不同Al2O3添加量对BaO-Al2O3-SiO2体系密封材料的漏气率、热膨胀系数影响规律,探索改性密封材料中氧化铝含量对SOEC电堆的稳定性影响规律。

1 实验

1.1 玻璃制备

优选40wt% BaO-8wt% CaO-35wt% SiO2作为密封玻璃的主成分,B2O3、V2O5、ZnO 作为添加剂融入玻璃中,实现glass P 密封玻璃制备。glass P 玻璃粉制备步骤如下:1)按照组成称取原料,放置在石墨坩埚中并加热,在1 600 ℃保温2 h;2)将上述熔炼后的玻璃放入冰水混合液体中,得到小块玻璃;3)将小块玻璃放置在球磨机中进行研磨,转数180 r·min-1,时间4 h,清洗,干燥,200目筛网过滤;4)将不同含量的氧化铝粉(粒径约1 μm)与glass P粉体均匀混合,实现样品glass P (100 glass P wt%)、glass P-10(90 glass P + 10 Al2O3wt%)与glass P-20 (80 glass P +20 Al2O3wt%)样品制备。

1.2 性能测试

将§1.1 制备的glass P、glass P-10、glass P-20 粉体在220 MPa 下压成5 mm×5 mm×25 mm 的长方体胚体,在热膨胀测试设备(PZY-III-1000)中进行热膨胀系数测试,升温速率设置为3 ℃·min-1,温度测试范围室温至800 ℃。

样品进行元素分布检测,能量色散谱学(Energy Dispersive Spectroscopy,EDS)扫描,研究样品在SOEC 使役条件下表面元素分布情况,针对密封材料与相邻组件界面的化学稳定性进行评价。

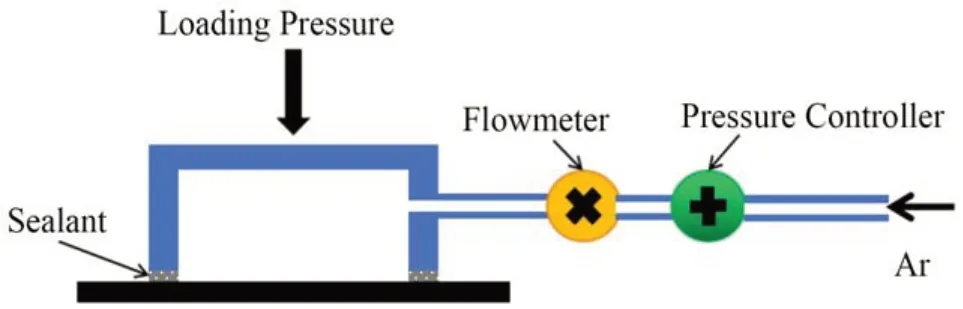

漏气率测试按照如图1所示的漏气率装置针对不同密封材料的漏气率进行检测。

图1 漏气率测试装置示意图Fig.1 Schematic of leakage measurement

热循环稳定性测试,首先,将密封件按照图1方式安装并加热至750 ℃,保温30 min,完成密封件烧结。 其次,密封件从750 ℃降温至300 ℃(3 ℃·min-1),再升温至750 ℃(3 ℃·min-1),然后,通入氩气,调节压力控制器,通过流量计测量漏气率(此为1次循环)。

2 结果与分析

2.1 密封材料的热膨胀特性

材料由于温度变化产生收缩或者膨胀现象,热膨胀系数是评价材料在单位温度变化引起长度量值变化的重要指标。在固体氧化物电解堆中密封材料直接与单电池表面、金属连接体表面贴合来实现密封,由于固体氧化物电解池启动-停止阶段存在较大的温度变化,因此密封材料与电池其他组件之间的热膨胀匹配性较差将导致电池开裂、密封失效等现象发生。罗凌虹等[19]的研究结果表明,密封材料的热膨胀系数应该在(10~12)×10-6K-1才能满足固体氧化物电池的密封需求。

玻璃材料作为固体氧化物电池领域的密封材料,在升温阶段存在两个重要的温度转变点,首先是玻璃化转变温度Tg,其次是玻璃化软化温度点Tsoft。玻璃化转变温度表示材料从玻璃态向高弹态转变的温度,玻璃化转变温度是一般非晶态聚合物的固有特性,是材料内部分子运动形式转变的宏观表现。根据材料的热膨胀曲线变化,由转折前与转折后线性部分延长线的交点或者热膨胀曲线的第一个拐点温度对应的是玻璃化转变温度。

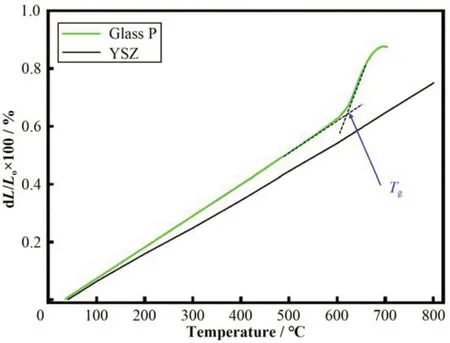

图2为glass P密封材料与YSZ电解质材料的热膨胀曲线(Curve of Thermal Expansion,CTE)。结果表明:glass P 与YSZ 材料的线性热膨胀膨胀变化量随温度是正相关,两者皆是随着温度的升高样品呈现膨胀的现象。glass P 材料在室温至619 ℃阶段,热膨胀百分比与温度变化几乎呈现线性正相关,热膨胀百分比达0.67%;然而在619~697 ℃阶段,热膨胀百分比增长速率急速增加,在697 ℃热膨胀百分比达0.92%,在高于697 ℃热膨胀热膨胀百分比降低,该温度点意味着glass P材料开始发生软化,也被称为软化温度Tsoft。glass P 密封玻璃的玻璃化转变温度约619 ℃。

图2 密封玻璃与YSZ材料热膨胀曲线Fig.2 CTE of glass P and YSZ electrolyte materials

然而,YSZ 材料在室温至800 ℃阶段热膨胀系数百分比与温度几乎呈现正相关,没有发生明显的热膨胀系数百分比发生急剧变化的转变温度点。测试结果表明:glass P材料的软化温度为697 ℃,热膨胀系数为11.2×10-6K-1,YSZ在室温至800 ℃区间无软化温度点,热膨胀系数为10.4×10-6K-1。glass P材料具有与相邻组建相匹配的热膨胀匹配性,作为固体氧化物电解池堆的密封材料具有巨大应用前景。

2.2 漏气率性能测试

漏气率是评价密封材料气密性性能最直接、最有效的技术指标。漏气率测试参考漏气率实验测试部分。采用压力控制器调节输入气体的压力,采用质量流量计来计量气体的漏气率。

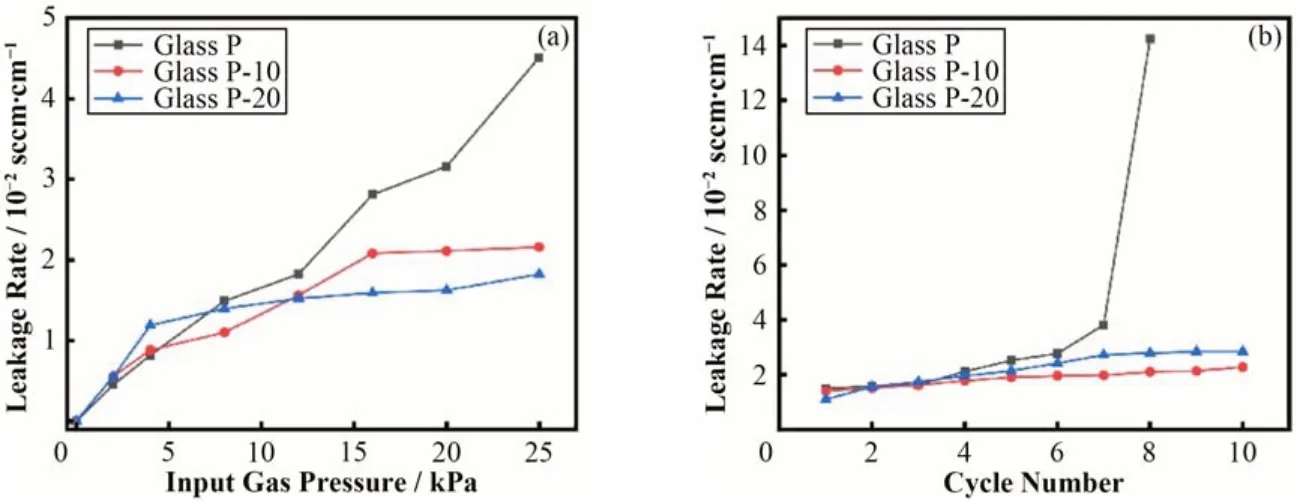

图3(a)表示密封材料的漏气率随输入压力的变化曲线。在输入压力为2~25 kPa,glass P、glass P-10与 glass P-20 密封材料漏气率都低于0.05 sccm·cm-1,这满足固体氧化物电池的使用要求。三种密封材料的漏气率随着压力而增加,glass P材料的漏气率增长速率最快。在输入压力为2 kPa下,glass P、glass P-10 与glass P-20 的漏气率分别为4.51×10-3sccm·cm-1,5.54×10-3sccm·cm-1, 5.51×10-3sccm·cm-1。在输入压力超过8 kPa时,glass P的漏气率超过glass P-10 与glass P-20。这可能由于750 ℃温度下glass P 玻璃材料发生软化,随着输入压力的增加,气体分压增加,利于气体向外扩散。随着输入压力的增加,glass P-20漏气率快速增加并高于glass P-10。输入压力为25 kPa 时,glass P、glass P-10 与 glass P-20 的漏气率分别为 4.53×10-2sccm · cm-1、2.16×10-2sccm · cm-1、1.82×10-2sccm·cm-1。glass 密封材料在低输入压力下具有最低的漏气率(4.51×10-3sccm·cm-1),随着输入压力的提升,其漏气率迅速提升并超过glass-10 与glass-20。在0~9 kPa 时,glass-10 的漏气率高于glass-20,随着输入压力超过9 kPa 时,glass-20 的漏气率超过glass-10。glass-10材料具有作为耐高背压密封材料的潜力,其耐高背压性能仍需要进行深入研究。

图3 漏气率随压力(a)、热循环循环次数(b)的变化曲线Fig.3 Variation curve of leak rate with pressure (a) and number of thermal cycles (b)

固体氧化物电堆在启停阶段面临从高温至低温变化,由于各部件的热膨胀系数不一致存在较大的热应力,密封材料在高温至低温转变过程中需要保证电堆的密封性能。同时固体氧化物电堆的停止-启动次数是电堆寿命评价的重要技术指标。因此需要针对热循环因素对密封材料密封性能的影响进行研究。图3(b)为样品漏气率随热循环次数的变化曲线图。三种样品的漏气率随着热循环次数而增加,在5 次热循环以内漏气率都低于0.05 sccm·cm-1,这表明他们在具有一定的耐热循环冲击能力。首次热循环后glass P、glass P-10与glass P-20 的漏气率分别为1.487×10-3sccm·cm-1、1.394×10-3sccm·cm-1、1.09×10-3sccm·cm-1。热循环次数为8 次时,glass P 密封材料漏气率急剧增加漏气率达0.142 3 sccm·cm-1,并持续急剧劣化。10 次热循环测试后,glass P-10 与 glass P-20 材料的漏气率分别为2.275×10-2sccm·cm-1和2.84×10-2sccm·cm-1。结果表明:添加氧化铝有利于改善glass P 密封玻璃在高背压条件下的密封性能。这样的结果可能与氧化铝陶瓷材料在玻璃陶瓷复合材料起到一定的机械支撑作用相关。Cigdem 等[20]在高温下研究陶瓷材料与玻璃复合制备新型固体氧化物密封材料,表明在陶瓷材料掺杂为密封材料提供足够的机械支撑以及提供优异的气密性能。

2.3 开路电位-时间曲线

测试实际电堆的开路电位-时间曲线是最为直接的评价密封材料密封性能的方法,但是容易受到单电池及其他部件性能的影响,如单电池性能劣化、连接体氧化腐蚀严重等都会导致开路电位降低。通过与理论电位进行对比可以计算漏气率。固体氧化物电池的开路电位(Open Circuit Voltage,OCV)可由式(1)计算出:

式中:R为理想气体常数;n为电化学反应转移电子数目;F为法拉第常数,PO2,cathode为阴极侧氧分压;PO2,anode为阳极侧氧分压。通常阴极侧的氧分压是常数,约(PO2,cathode)0.21,通过测量单电池两端的开路电位可以计算出阳极侧的平衡状态的氧分压。一般单电池运行在750 ℃下,开路电位大于1.1 V,认为密封材料的密封性能是满足固体氧化物电池密封要求的。

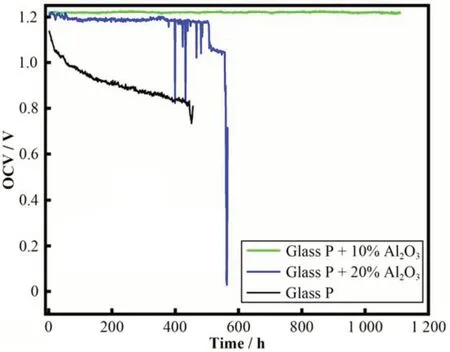

图4 为不同密封材料与单电池组装成1-cell 电堆,在750 ℃下的开路电位-时间曲线测试图。

图4 1-cell 电堆开路电位稳定性测试Fig.4 OCV stability test of 1-cell stack

密封材料glass P、glass P-10 和glass P-20 材料与单电池组装的1-cell 电堆的开路电位分别为1.148 V、1.213 V与1.197 V。上述结果表明,上述三种密封材料初始阶段开路电位均大于1.1 V,都能满足固体氧化物电堆的密封要求。随着电堆运行时间的增加,glass P样品的开路电位呈现下降的趋势,在运行时间(t=53 h)开路电位低于1.1 V;运行时间(t=438 h)开路电位约为0.87 V,这意味着密封失效。直接使用glass P 玻璃作为密封材料,在短时间内具有优秀的密封性能,但是难以满足SOEC 长时间运行需求,这可能与密封玻璃长时间在SOEC 工况下运行密封玻璃挥发或者渗透到电极材料中,从而导致密封材料流失有关[21-23]。运行时间(t=0~534 h)glass P-20样品的开路电位保持在1.1 V以上。密封材料失效的原因可以归结为两点:一是密封材料与电池之间的界面失效;二是密封件内部存在缺陷造成气体泄漏[8],这可能是glass P与glass P-20密封件失效的原因。glass P 与glass P-20 在运行时间(t=543 h)处开路电位急剧波动,迅速降低。运行时间(t=1 053 h)glass P-10 样品的开路电位保持在1.169 V。结果表明:10%氧化铝添加量有利于改善glass P玻璃的密封性能以及稳定性。陶瓷材料有利于提高陶瓷-玻璃密封材料的热稳定性,延缓密封材料劣化[24-26]。

2.4 单电池电解实验

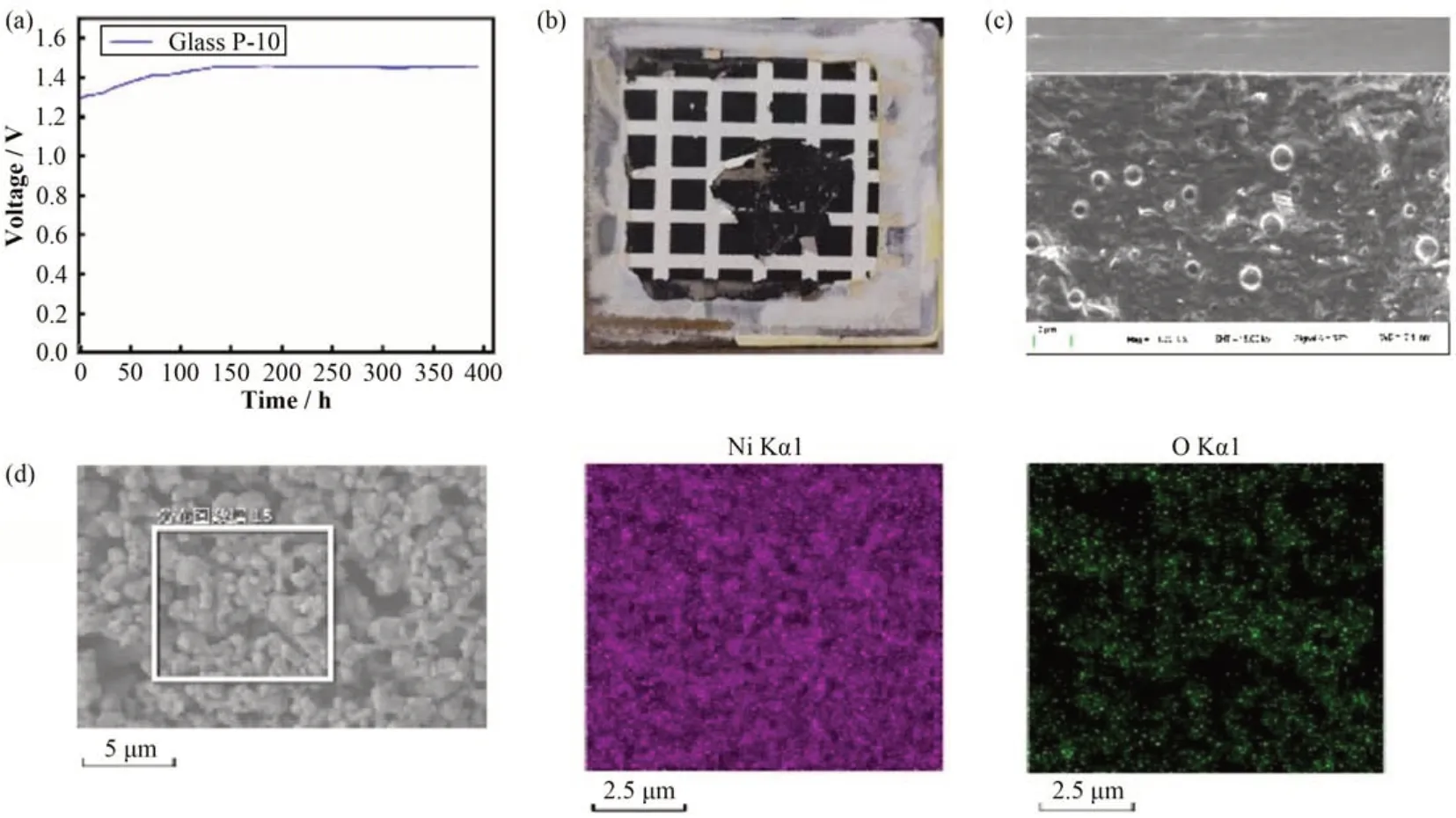

由glass P-10 密封材料与固体氧化电解池组装1-cell电堆,进行固体氧化物电解制氢测试。单电池NiO-YSZ/YSZ/LSCF(5 cm×5 cm)与glass P-10 密封件组装成1-cell电堆。测试温度:750 ℃;氢电极侧:300 sccm(80% H2O+20% H2),氧电极侧:600 sccm(air)。

图5(a)为1-cell 电堆电解水V-time 曲线图。结果显示,在750 ℃下电堆在0.5 A·cm-2进行电解,初始电解电压约1.32 V,随着时间增加电堆的电压缓慢增加。电解时间为370 h 时,电堆的电解电压约1.4 V。图5(b)为电堆测试后拆解实物图,拆解实验结果表明,1-cell电堆中电池无明显的应力破坏以及碎裂现象,电池外观无明显损伤。图5(c)显示为密封件的截面微观扫描电镜(Scanning Electron Microscope,SEM)形貌图。密封件主要有密封玻璃与氧化铝颗粒组成。截面形貌图观察到圆形球状颗粒均匀分布在密封件内部,且镶嵌在密封玻璃中。同时,结果显示密封件内部无裂纹、穿孔等缺陷存在,这可能是密封性能优异的重要原因。图5(d)为电堆测试后氢电极侧元素分布Mapping图。结果显示,氢电极侧元素包括Ni 元素与O 元素,没有检测到其他元素。这表明glass P-10 材料与单电池之间具有优异的化学稳定性,无密封材料中元素存在挥发、向单电池氢电极扩散的现象。玻璃陶瓷密封材料要求具有优异的密封性能、良好的热匹配性,以及优秀的长时间稳定性能[25,27-28],glass P-10 可作为SOEC密封材料的候选者。

图5 (a) 电解曲线图,(b) 电解测试后电堆拆解图,(c) glass P-10密封件的微观形貌图,(d) 测试后氢电极侧EDS分布图Fig.5 (a) V-time test at 0.5 A·cm-2, (b) anatomical atlas for 1-cell stack after SOEC operation, (c) SEM images of glass P-10, and(d) element distribution maps after SOEC operation

3 结语

1)glass P 密封玻璃的玻璃化转变温度约619 ℃,软化温度约697 ℃;

2)glass P 密封材料的热膨胀系数约为11.2×10-6K-1,YSZ在室温至800 ℃区间无软化温度点,热膨胀系数为10.4×10-6K-1;

3)在输入压力2~25 kPa 时,glass P、glass P-10与 glass P-20 密封材料漏气率都低于0.05 sccm·cm-1,这满足固体氧化物电池的使用要求。在输入压力在2 kPa 下,glass P、glass P-10 与glass P-20 的漏气率分别为4.51×10-3sccm·cm-1、5.54×10-3sccm·cm-1、5.51×10-3sccm·cm-1;

4)氧化铝添加剂有利于提高密封材料的抗热循环冲击。10 次热循环测试后,glass P-10 与glass P-20 材料的漏气率分别为2.275×10-2sccm·cm-1和2.84×10-2sccm·cm-1,远低于glass P;

5)开路电位-时间曲线测试结果表明:氧化铝添加剂可以有效提高密封材料的稳定性,其中氧化铝添加量分别为10%和20%,皆可改善密封件性能;glass P-10 样品在经过1 053 h 运行后开路电位保持在1.169 V;

6)电解实验结果表明,经过370 h电解测试后氢电极侧无密封材料挥发物,glass-10密封材料具有优异的化学稳定性。

作者贡献声明廖梓豪为本研究实验设计人,实验数据分析人;程付鹏为本研究的实验设计者和实验研究的执行人,负责论文的写作;程付鹏、关成志参与实验设计和试验结果分析;雷金勇、潘军、黄旭锐、杨怡萍、于丰源、马成国、肖国萍、王建强、熊波、陈一凡为项目的构思者及负责人,指导实验设计、数据分析、论文写作与修改。