仿真软件在车辆工程专业实验教学中的应用

2023-12-26张嘉鹭刘凤国

李 响, 张嘉鹭, 刘凤国

(江苏师范大学 机电工程学院,江苏 徐州 221116)

当今,世界各国间的高速铁路竞争愈加激烈,据统计,截至2021年,共有20多个国家及地区正在修建或规划修建高速铁路[1].我国经过十几年的高速铁路建设,目前,除西藏和澳门外,其他省份均开通了高速铁路.到2025年,我国铁路网规模将达17.5万km,其中高速铁路约为3.8万km[2].

高速铁路的快速发展需要大量的专业人员,为此,国内多所高校开设了面向轨道交通领域的车辆工程专业.在专业人才培养过程中,实验教学占有重要地位.由于实验教学存在设备复杂、成本高以及耗时长等局限性,车辆工程专业授课过程多采用理论教学和实验器材参观等方式,但这容易导致学生缺少对车辆和轨道结构组成的系统性认知,从而很难将所学知识与实际运行工况相结合[3].

建立基于软件技术的车辆工程专业教学仿真模型,能够有效解决实验教学面临的困境:1)有效降低实验教学成本.仿真软件可在界面中添加传感器模块,获得车辆-轨道数据,缓解实验设备购置经费短缺、实验场地紧张以及测试技术难以保证等问题[4].2)合理优化实验教学资源.仿真软件通过网络互联,可以与机房实训同步操作,实现资源优化和开放共享[5-6],不受学习地点和实验设备的限制.3)极大地提升实验教学效果.仿真模型能够实现复杂结构可视化、装配关系动态化[7],获得车辆在设计的线路条件和轨道激励下运行时的响应输出.

1 仿真模型的建立

有限元理论和动力学方法作为车辆-轨道系统研究的常见手段,从静态轮轨接触精细化建模和车辆-轨道系统动态可视化效果2个方面实现仿真教学的实际价值.本文应用仿真软件HyperMesh和Simpack分别建立轮轨接触有限元模型和车辆-轨道系统动力学模型,根据实际运行工况确定边界条件和等效模拟.

1.1 轮轨接触有限元模型

1.1.1 有限元分析方法随着我国轨道交通逐渐向重载和高速方面发展,车轮与钢轨相互作用导致轮轨出现多种形式的磨损和破坏,如车轮的划伤、扁疤和多边形,以及钢轨型面磨耗和波磨等,这些常见的轮轨磨损可以通过仿真软件进行初期模拟.

有限元分析方法是一种基于数值分析的方法,其本质是将具有无穷多自由度的连续体划分为有限自由度的单元体集合,将处理连续复杂物体的偏微分方程组转变为有限的代数方程组的求解过程[8].其优点是数学逻辑严谨、物理概念明确、计算精度高且处理灵活,能够有效地对产品进行评价、优化和改进.通过HyperMesh软件进行有限元模拟,清晰再现轮轨间微小的相对位移变化,学生可以深入了解轮轨接触状态、材料属性以及约束条件.

1.1.2 轮轨接触有限元模型的构建由于轮轨接触区域相对整个模型尺寸较小,且接触区域应力较大,因此,需要对轮轨接触区域进行更加细致的网格划分,才能得到精确解.

在网格划分过程中,可以将轮轨模型分为过渡和接触区域网格(图1),有针对性地建立轮轨接触有限元模型,结合车辆实际运行工况确定轮轨接触边界条件,得出轮轨作用相关数据.在轮轨接触有限元模型中,钢轨底部施加全约束固定,车轴两端轴箱位置施加纵、横向约束,车轮两端施加垂向载荷[9].

图1 轮轨接触示意图Fig.1 Wheel-rail contact state

1.2 车辆轨道系统动力学模型

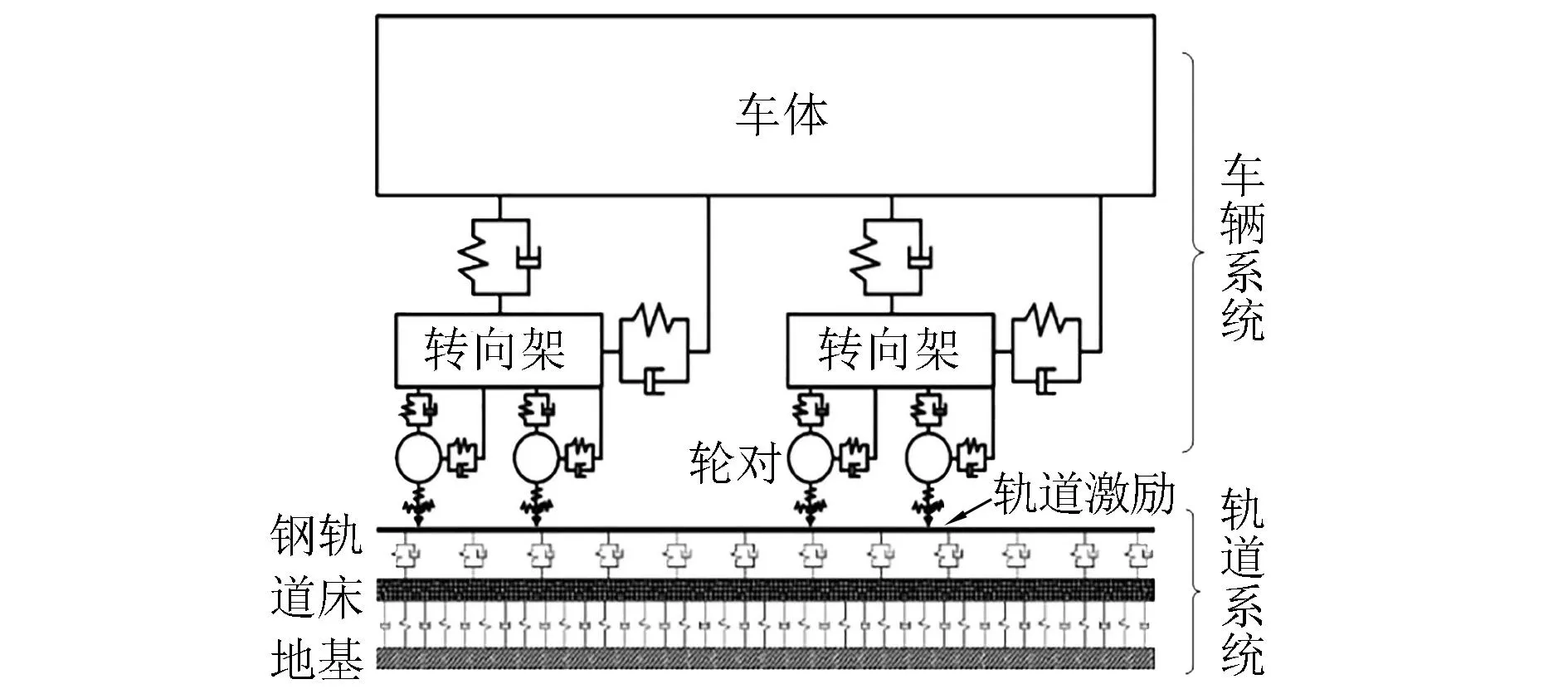

1.2.1 车辆轨道系统结构车辆系统主要由轮对、转向架和车体组成,部件间通过悬挂系统进行铰接.轨道系统主要由钢轨、扣件、多种形式的轨枕、枕下减振装置以及道床组成,多层结构可以有效过滤振动和噪声.车辆系统和轨道系统在轨道激励作用下,通过轮轨接触实现力和振动的传递,统称为车辆-轨道系统(图2).

图2 车辆-轨道系统结构关系Fig.2 The structural relationship on vehicle-track system

1.2.2 车辆轨道系统动力学仿真模型的构建由于动力学研究的目的不同,整体的简要研究与局部的详细研究在模型精度方面有明显差异.结合车辆工程专业特色和课程设计需要,对车辆重要结构组成进行等效模拟.

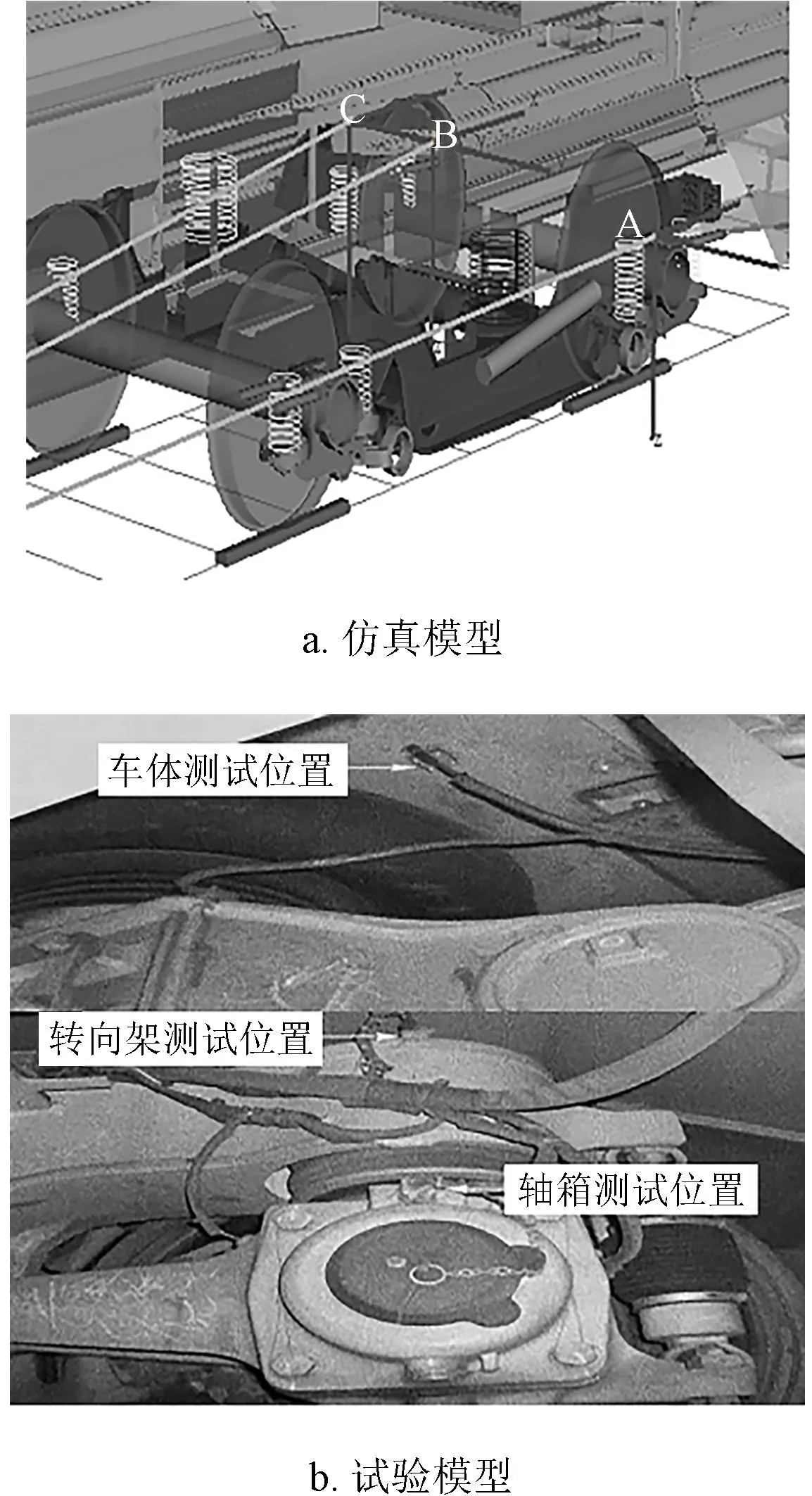

利用Simpack软件设计2种仿真模型.1)转向架模型(图3a).转向架由轮对、轴箱、构架、悬挂装置、驱动装置和基础制动装置组成,悬挂参数和结构参数决定了其动力学性能[10].它是车辆重要承载部件,其结构是否合理直接影响车辆运行品质、动力学性能和行车安全.本文以加速度为例进行试验.2)轨道模型.借助软件,根据特定需要建立单层或多层轨道结构,实现减振降噪功能.以连续扣件和承载均匀的减振材料等效为特定顺序排列的弹簧-阻尼力元,建立普通弹性轨道模型(图3b).

图3 车辆-轨道系统仿真模型Fig.3 The simulation models of vehicle-track system

2 仿真效果

2.1 有限元仿真和试验测试对比

以轮轨接触斑为例,对仿真结果与试验数据进行对比分析.采用与仿真模型相同的车轮和钢轨材料试样,通过轮轨接触试验台得出实际工况下的轮轨接触斑形状和位置.车轮与钢轨在对中位置的接触斑呈现近似规则的椭圆形(图4).在相同位置,试验所得接触斑与有限元仿真接触斑形状极为相似:其中试验所得接触斑长度为24 mm,宽度为12 mm,有限元仿真所得接触斑长度为25 mm,宽度为14 mm(有限元网格为1 mm见方),数值相差较小.从接触斑面积和形状可以看出,试验结果和仿真结果接近.

图4 接触斑形状对比Fig.4 Comparison of contact spots

2.2 动力学仿真与试验测试布点情况

车辆沿轨道运行时,轮轨间的相互作用使得车辆结构产生速度、位移和加速度,车辆随之产生振动,直接影响旅客乘坐舒适度.在动力学仿真中,传感器返回仿真过程中额外的运动学测量信息,这些信息用于仿真过程或后处理数据输出.以加速度测试为例,在车辆动力学仿真模型中,轴箱(A)、转向架(B)和车体(C)的传感器测试位置见图5a.

在试验中,加速度测点位置和动力学仿真模型测点位置相对应(图5b).通过设置线路参数、轨道激励以及行车速度,得出车辆动力学响应输出结果.

图5 加速度测量Fig.5 Acceleration test

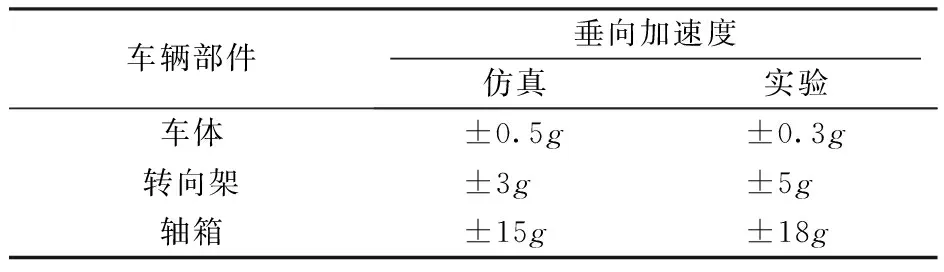

根据实际运行工况模拟某线路的车辆运行情况,由于篇幅原因,仅以垂向加速度为例.表1为车辆的仿真和试验对比数据,可以看出二者的车体、转向架和轴箱的加速度数据比较接近,验证了仿真实验教学方法的可行性.

表1 车辆垂向加速度对比数据Tab.1 Comparative data of vertical vehicle acceleration

3 结语

针对车辆工程专业实验教学设备复杂且成本较高,场地和时间受限以及运行工况无法再现等问题,根据实际的轮轨接触状态和车辆运行工况条件,利用软件HyperMesh和Simpack分别建立轮轨接触有限元模型和车辆-轨道系统动力学模型,实现复杂结构可视化、装配关系动态化的效果,有效解决实验教学面临的困境.将仿真软件计算得到的数据与现场试验结果进行对比,验证仿真结果的正确性和仿真实验教学方法的可行性,体现仿真实验教学的实际应用价值.