120 吨转炉低铁钢比生产工艺探索与实践

2023-12-26刘林刚杨冠龙陈伟杨锦文陈达双

刘林刚 杨冠龙 陈伟 杨锦文 陈达双

(1.武昆股份制造管理部;2.武昆股份炼钢厂)

随着钢铁市场竞争的日益加剧,转炉炼钢生产工艺技术手段也在不断地创新,尤其在我国碳达峰碳中和战略背景条件下,各钢企均在努力围绕国家战略谋求企业发展生存,在不新增高炉产能的前提下,最大限度获得产出,发挥过程极致生产效率。铁钢比作为转炉铁水入炉量与合格钢坯产量之比,是衡量炼钢技术经济指标及转炉制造能力的重要参数。降低铁钢比可进一步提高钢产量,降低生产成本,不断提高钢铁企业盈利能力;与此同时,降低铁钢比促进吨钢综合能耗进一步降低,有利于促进钢铁企业碳减排、碳中和。在目前钢铁企业铁矿、煤焦等原料采购成本压力巨大的条件下,探索低铁钢比的转炉生产模式,可最大程度缓解钢铁企业生产运行状况。

本文以炼钢转炉冶炼热平衡为基础,贯穿炼钢生产全流程热平衡,通过改善转炉入炉铁水条件、优化铁—钢界面高效生产组织模式、铁水罐加废钢烘烤、优化转炉入炉冷料配比及结构、加强和改进合金及钢包烘烤、优化转炉冶炼加增热剂工艺、钢包加盖技术、转炉炉后加精废钢过LF精炼炉、连铸低温快注等工作,在保证产品质量前提下大幅降低铁钢比,实现钢产量的显著提升和成本的进一步降低。

1 转炉生产热平衡分析

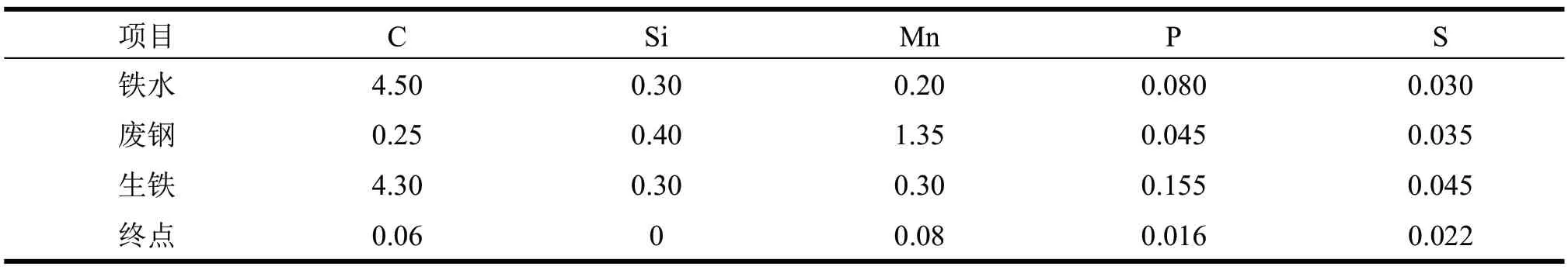

国内某钢厂配备4 座120 吨转炉,转炉炉容比为1.02 m3/t,炼钢生产产品以HRB 系列抗震钢筋及普碳钢为主,炼钢主要使用辅料有石灰、轻烧白云石、生白云石、干法除尘灰等。下表1 为转炉生产铁水、废钢、生铁等入炉金属料条件及终点要求。

表1 入炉金属料条件及终点要求(mass %)

为确定转炉冶炼热平衡,假设铁水入炉铁水温度为1 350 ℃,冶炼钢种为HRB400E,转炉出钢钢水直上连铸浇注,根据过程温度损失及浇注过热度要求,出钢温度要求1 645 ℃,下表2 按铁水量105 吨测算转炉热平衡,如不加废钢,转炉冶炼热量富余31 052 151.8KJ。

上述表1 所述钢水熔点为1 505 ℃,废钢的固态平均热熔比为0.699 KJ·kg-1·K-1,熔化潜热为271.96 KJ·kg-1,液(气)态平均热熔比为0.836 8 KJ·kg-1·K-1,则1 kg 废钢熔化需要的热量为[1]:

1 kg 废钢熔化耗热=1×[0.699×(1 505-25)+271.96+0.836 8×(1 645-1 505)]=1 423.632 KJ

则富余热量可加入废钢量=31 052 151.8÷1 423.632÷1 000=21.81 t

考虑生产钢种合金加入及连铸过程浇注损失,合格钢坯炉产量为119.60 吨,则铁钢比为878 kg/t 钢。

通过上述热平衡分析及大量生产实践经验表明,在不考虑外部热补偿等条件下,转炉生产保证热平衡的基本铁钢比要求为860—900 kg/t 钢。目前国内钢筋生产企业铁钢比最低水平已达到了700—750 kg/t 钢的水平。要实现炼钢生产过程铁钢比的大幅降低,需要通过大量的外部条件改善及冶炼工艺技术水平的提高来实现。

2 转炉低铁钢比生产工艺探索

2.1 多环节加废钢,提高废钢比

转炉生产所用废钢如果仅考虑通过废钢斗加入转炉,受转炉炼钢厂原设计工况条件限制,不仅不能满足大废钢量装斗要求,而且也会大大影响转炉的生产效率,目前国内钢企采用多环节加废钢,同时也考虑了废钢预热,转炉生产效率提高了30 %以上,比如铁水罐加废钢及烘烤后,铁钢比可降低50—60 kg/t;转炉中(高)位料仓加废钢及烘烤后,铁钢比可降低20—30 kg/t;转炉炉后加废钢,铁钢比可降低30—50 kg/t,等。

2.2 提高转炉生产过程热效率

2.2.1 加强铁钢界面管理,降低铁水过程温度损失

推行铁水“一罐到底”管理,铁水不折罐或不进混铁炉,可减少铁水温度损失30 ℃以上,可降低铁钢比20—30 kg/t 钢;加强铁水过程运输及保温管理,降低铁水过程温度损失,铁水温度每少损失10 ℃,可降低铁钢比8—10 kg/t 钢;在考虑铁成本的条件下,铁水Si 含量每提高0.10 %,可降低铁钢比10—15 kg/t 钢。

2.2.2 炼钢环节提高热效率

(1)转炉少渣冶炼。转炉渣量的多少对温度控制有很大的影响,在满足脱磷及护炉的前提下,少渣操作可以提高转炉的热利用效率,提高废钢装入量达到降低铁钢比的目的。

(2)推行合金烘烤。目前国内钢企合金烘烤主流工艺流程:合金料仓→皮带输送→烘烤炉→钢包,将合金加入烘烤炉内烘烤,保证合金加入钢包时温度在300—400 ℃,可降低出钢温度5—10 ℃,可降低铁钢比5—8 kg/t 钢。

(3)加强钢包热周转及钢包加盖。钢包热损失主要有两部分,一部分为包衬和包壳之间的热传导,另一部分是钢包口向空气的热辐射。因此,需要减少钢包热周转个数及实现钢包加盖技术,进一步减少过程热损失。

2.3 工艺措施保障

(1)降低铁水脱硫比。强化铁水条件管理,降低脱硫比例,需要脱硫时采取入LF 炉工艺,钢水过LF 炉升温、调整合金成分、脱硫,既可降低转炉出钢温度,又避免了脱硫降温。

(2)提高废钢中生铁的占比。在金属冷料中,由于生铁的碳及硅含量均远远高于常规废钢,因此在转炉生产过程中,加入生铁导致转炉的热量减少低于废钢,生产实践表明,2 吨优质废钢相当于3 吨生铁块对转炉熔池温降值,同样条件下,加生铁块可提高废钢总量。

(3)转炉不倒炉出钢。转炉冶炼模型炼钢,发挥好副枪或投弹式副枪作用,不断优化操作、提高入炉铁水废钢等原材料稳定性、提高模型冶炼命中率,做到副枪测温后不倒炉,提枪后直接出钢,减少倒炉温损,降低出钢温度。

(4)提升转炉及铸机生产效能。提高生产班组成员积极性,冶炼生产提前准备好工器具,成员之间协调配合,积极互补,缩短辅助时间,同时,用好投弹式副枪或副枪,做到不倒炉出钢,缩短冶炼周期,连铸推行低温快铸,提高连铸拉速降低浇铸所需温度,从而降转炉出钢温度,进一步提高废钢比。

(5)转炉加入发热剂。转炉发热剂是一种通过加入能与氧反应放出大量化学热的元素来达到提升炼钢过程中的钢水温度的目的,即增加元素氧化反应放热,是解决转炉钢液升温问题的一种非常有效的方法。综合热效应值、升温值、生产成本、工艺要求等诸多因素,市面上使用最为广泛的是硅质和碳质发热剂。通过测算,每多加1 kg/t 碳质发热剂降铁钢比约2 kg/t。

3 生产实践及取得的效果

3.1 生产实践

结合炼钢厂生产实际,从技术措施、生产组织、现场操作等方面定措施,主要措施如下:

(1)优化铁钢界面管理,减少铁水过程温降。对堵口准点率、铁水运输时间、铁水罐周转率、铁水温度及成分达标率、一罐到底比例、铁水到站温度等进行标准化管控。2023 年1—6 月,铁罐周转率平均达6.3 次/(天·罐),达到了业内先进水平,较2022 年提高0.67 次/(天·罐),铁水过程温降在100 ℃,较2022 年减少13 ℃,有效支撑了转炉低铁钢比生产。

(2)推进多环节加废钢。在炼钢厂铁水预处理区域新增铁水罐加废钢装置,在转炉吹氩平台安装废钢漏斗,合理使用了铁水物理热和转炉冶炼过程的化学热。在铁包内加入钢筋压块、破碎料等易于熔化的物料,转炉提高废钢装入量,冶炼中通过高位加入磁选钢粒调节温度,氩站采用优质钢筋切粒进行调温,提高了温度利用和废钢装入量,为降低铁钢比奠定基础。目前1#及2#转炉区域铁水罐加废钢平均6.44 t/罐,加罐率70 %,3#及4#转炉区域铁水罐加废钢装置在推进中;1#及2#转炉区域炉后加优质调温钢筋切粒平均3 吨/炉,加入比率35 %左右,3#及4#转炉区域平均4 吨/炉,加入比率42 %,两个作业点加入比例仍还有一定提升空间。

(3)保障转炉生产区域热效率。转炉采用留渣少渣操作,转炉总渣量减少了5—10 kg/t 钢;充分利用好在线合金烘烤装置,合金烘烤温度保证在300 ℃;根据生产组织情况,严控在线红热钢包周转个数,钢包周转率按11 次/(天·罐)组织,3#及4#转炉区域钢包加盖率达到98 %以上。有效提高了转炉生产区域的热效率,为转炉生产创造10—20 ℃的温度效益。

(4)提高转炉生产过程工艺控制水平。针对人炉冷料增多,前期温度低化渣难,易低温喷溅,中后期容易返干等现象,在操作上要求前期高氧压低枪位吹炼,以便快速升温[2];同时,利用好副枪及投弹式副枪作用,推行模型炼钢,不断优化操作、提高入炉铁水废钢等原材料稳定性、提高模型冶炼命中率;为进一步保证转炉热量,根据铁钢比目标按吨钢80—90 kg 组织生铁入炉,下表3 为炼钢厂不同铁钢比条件下的生铁需求量;优化氧枪喷头参数,适度提高供氧制度,提高转炉冶炼效率,转炉冶炼做到“三不等”,即“不等废钢、不等铁水、不等钢包”,减少辅助时间缩短转炉冶炼周期,4 座转炉冶炼周期均实现了≤30 分钟的目标。

表3 生铁需求量

3.2 取得的效果

通过上述措施的推进,根据铁水温度、化学成分及实际倒炉出钢温度(按过LF 考虑),制定装入制度,以保证热量平衡,测算了不同铁钢比条件下转炉装入制度及多点废钢加入量,如下表4所示。

表4 装入制度及多点废钢加入量测算表

2023 年1—6 月,炼钢厂铁钢比完成823 kg/t 钢,同比2022 年降低81 kg/t 钢,随着降低铁钢比各项措施的有序推进,今年以来炼钢厂铁钢比逐月降低,如下图1 所示,6 月份达到了797 kg/t 钢,实现了800 kg/t 钢以下的目标。

图1 炼钢厂2023 年铁钢比趋势

4 需要进一步思考的问题

(1)转炉低铁钢比生产,虽然采取措施转炉热平衡得到基本保障,但转炉冶炼终点终渣氧化性高,溅渣护炉效果得不到有效保障,如何保证转炉炉衬炉况可控,需要进一步提出可操作性的改善措施。

(2)受云南省市场废钢资源及质量状况的影响,转炉吹损控制不稳定,转炉生产钢铁料消耗会升高。

(3)为进一步降低铁钢比,炼钢厂推进“低温快注”,受1#及2#转炉区域整体连铸装备较老,连铸设备功能精度难于保证,铸机高拉速时,连铸坯时有脱方、鼓肚等外形质量缺陷风险,对轧钢工序生产造成一定的影响。

(4)转炉低铁钢比生产,对于铁水紧缺的企业生产运行状况可予以最大程度缓解,但铁钢比对钢铁企业吨钢生产成本的影响需结合市场废钢价格、铁水成本情况进行全流程考虑,建立废钢经济性动态模型。国内某钢企模型提出了废钢临界价格的概念,市场废钢价格高于废钢临界价格时,铁钢比升高,吨钢生产成本降低,否则相反[3]。

5 结论

(1)针对炼钢厂的铁水条件,在不考虑外部热补偿等条件下,炼钢厂120 吨转炉生产保证热平衡的基本铁钢比要求为860—900 kg/t 钢;

(2)采取多环节加废钢及钢水过LF 精炼炉等降低铁钢比的措施,降低铁钢比的效果比较明显,2023 年1—6 月,炼钢厂铁钢比823 kg/t 钢,同比2022 年降低81 kg/t 钢,最低月份达到了797 kg/t 钢;

(3)转炉低铁钢比生产是一项系统性综合工作,在转炉降低铁钢比生产过程中,还需要考虑转炉炉况受控、钢铁料消耗变化可控、铸坯质量可控、废钢经济性可控等因素。