昆钢新区2#高炉小粒度烧结矿回收利用实践

2023-12-26王猛

王猛

(武昆股份炼铁厂高炉作业区)

前言

高炉对烧结矿的粒度有一定的要求,通常情况下,必须超过5 mm,然而,因为高炉原料成本过高,再加上烧结矿资源不充足,所以存在很多冲突,为了改善这种局面,2#高炉充分发挥其工艺和设备优势,结合其他先进技术对部分小粒度烧结矿进行回收,让其再利用,从而实现矿料成本的降低。在新区2#高炉中,被回收利用的是高炉料仓槽下穿过振动筛直径超过3 mm 的小粒度烧结矿,若这部分不被回收,就会和直径小于3 mm 的部分一起被再次返矿,这样不但增加了原料消耗,还增加了成本。相关试验结果证明,小粒度烧结矿不仅具有高稳定性及大堆积空隙度的优势,还具有粒度均匀和强度高的优点。所以,只要选对使用小粒度烧结矿方法,就能实现其回收再利用。

1 小粒度烧结矿的回收

1.1 小粒矿回收

新区2#高炉在设计建造之初就考虑到小粒矿的回收利用,不需要进行额外的改造。工艺流程为:通过槽下的返矿皮带将筛下矿回收至返矿仓,在其下部安装振动筛,筛分出≥3 mm 的小粒矿,通过皮带输送至高炉14#矿仓,最后送入高炉中;至于<3 mm 的部分,将直接送入烧结车间进行二次烧结。具体流程如图1 所示。

2 小粒度烧结矿的入炉使用情况

2.1 小粒度烧结矿的装入方式

关于小粒度烧结矿的装入,共有四种方式可供选择:

(1)混装,与烧结矿一起入炉,但会让高炉的透气性大大降低,不建议采取。

(2)单独装入,布在边缘,国外应用较广。对边缘的煤气流具有抑制的作用,而对炉墙具有保护的作用。然而,由于2#高炉刚投产,炉体内衬稳定,且结合昆钢的原燃料条件,2#高炉边缘气流较弱,中心气流发展,所以此种方式对炉体有副作用,也不建议采取。

(3)单独装入,布在中间。在高炉中,中间是煤气被充分利用的地方,而单独将小粒度烧结矿装进炉内后,因为其粒度均匀,不会对高炉的透气性产生影响,所以比较可取。

(4)混装入炉,与焦丁(10-25 mm)一起入炉布料。由于此种方式可以实现炉内整体透气性的良好,所以此方式最可取。

综上,发现(3)(4)两种方式均可采取,但当前高炉小粒度烧结矿的用量较少(相隔5-10批使用一次),而焦丁的用量很大(每批都用),所以当前2#高炉采取的是3 号方案。

2.2 小粒度烧结矿的装入顺序

因为目前小粒度烧结矿的用量小,矿批较轻,气流阻力会抑制它的下降,所以小粒度矿落到焦层时,几乎对焦层没有影响,然而,和焦炭粒度相比,小粒度烧结矿小很多,若焦层上面分布一层小粒度烧结矿,很可能会降低焦层的透气性,所以选择小粒度烧结矿分布的层面时,尽量以粒度相近的为主,这样才能避免被小粒度矿覆盖后其透气性降低。

通过查询资料和参考其他钢铁厂的经验,2#高炉装入小粒矿时,通过集中入炉,以小矿批为主,在矿石后单罐装入的方式,即C ↓O 大↓O 小↓,料线1.4 m。

此方式能对正常矿批中的小粒度矿的占比及界面效应实现有效降低,可以提高正常矿批的透气性,从而实现高炉料柱透气性、小粒矿料层透气性的提高,且在抑制边缘气流变化的同时还能保证中心气流的稳定变化。

2.3 装入料批的重量及频率

在高炉内需要形成边沿和中心两道气流,即小粒度烧结矿不能越过矿平台边界,以防止大量小粒径矿石进人中心区域,恶化中心料柱透气性,造成中心气流受阻。经过查找各种资料及数据得知,14 t 是小粒度矿批的最大极限,一旦超过极限,小粒度矿就会越过中心区域边缘,故将小粒度烧结矿每批的量保证在14 t 以内。2#高炉根据槽下小粒矿回收能力,确定料批重量为9-10 t,随槽下小粒矿仓槽位做临时调整。

2#高炉在正常炉况下,8-11 批,如果装入间隔低,将出现不压料线产生空尺,上料速度将会受到很大的影响。因此2#高炉小粒矿装入频率为每隔9 批集中装入1 次,并在装入小粒矿的料批时,相应减少正常烧结矿的重量,保证高炉入炉每一批矿石重量一致,矿焦负荷平衡。

2.4 小粒度烧结矿的装入矩阵

基于2#高炉对原料的要求、装炉操作的要求及装料的测量数据(见表1、图2)选择单独、中间布料的方式作为小粒度烧结矿的入炉方式,考虑到可能带来的料柱透气性恶化和炉壁结厚结瘤,将所有的小粒度烧结矿布在中间环带边缘处,这样既能对边缘气流起到抑制的作用,又能对中心气流起到稳定保护的作用。通过计算得知,2#高炉正常料批及小粒矿的矩阵分别为、。

表1 矿石料流中心料流中心轨迹与该料线水平交点到炉墙的距离(mm)

图2 矿石的料流中心轨迹曲线

2.5 回收利用小粒度烧结矿的原则

(1)之所以回收小粒度烧结矿且再利用,旨在降低烧结矿的耗损率、减少返矿量、节约成本,因此,在炉况没有出现异常的状态下,小粒度烧结矿的应用应该持续。

(2)当炉况出现异常时,比如悬料、滑料、管道、低料线等,停止使用小粒度烧结矿。另外,在计划休风前在退负荷的同时也要停用,等到休风完成,炉况运行恢复正常,小粒矿恢复使用,用量遵循从少到多的原则。

(3)使用小粒矿时,要将用料周期安排合理,节约槽下称量斗放料时间;在有小粒矿装入的料批时,相应减少正常烧结矿的重量,保证高炉入炉每一批矿石重量一致,矿焦负荷平衡。

(4)变料通过烧结矿被小粒矿(含在矿批内)代替完成。

(5)为保证小粒度烧结矿被高炉最大量回收利用,将槽位调到7 m 以上,可根据回收情况做500-1 000 kg 的临时调整。

3 小粒度烧结矿入炉使用效果

在使用了一段时间小粒度烧结矿后,2#高炉炉内气流稳定,高炉各技术参量也并未出现明显波动。从表2 可以看出,随小粒度烧结矿入炉,顶温下降,煤气利用率上升,冷却水水温差趋于稳定,说明随小粒度矿的加入有利于稳定边缘气流,改善煤气利用率。

表2 高炉主要技术参数

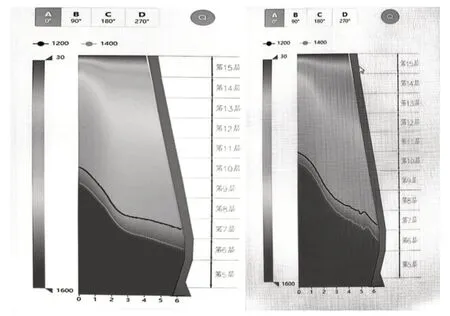

图3 中左图为8 月3 日炉内温度场示意图,右图为8 月17 日内温度场示意图,通过对比,第7、8、9 段冷却壁温度基本上都有下降的趋势;而对软融带以下的部位小粒度烧结矿影响不大。结合表2、图3 发现,使用小粒度烧结矿矿时,操作炉型稳定性高、水温差及热负荷均降低。

图3 炉内温度场示意图

综合分析2#高炉使用小粒度烧结矿后的炉况变化,结合各项生产数据指标,足以证明在高炉中加入小粒度烧结矿,不仅可以达到保护炉衬的效果,还对高炉使用寿命的延长非常有效。

2#高炉自8 月5 日启用小粒度烧结矿后,多次摸索其使用方法,最终确定了合理的布料矩阵、入炉频率和入炉重量,在合理的操作制度下,高炉炉况未受影响,取得了良好的预期效果,高炉的各项指标都在向良性循环的方向发展,烧结返矿量由之前的每班700-1 000 t 下降至每班400-600 t,取得了很好的经济效益。

4 结语

(1)通过小粒度烧结矿入炉的开发与应用,收到了预期的效果,在节能降耗、稳定炉况及炉体维护、高炉长寿方面都有促进作用,也进一步坚定了高炉工长进一步挖掘该技术的潜力,使其发挥更大作用的信心。

(2)回收利用小粒度烧结矿以后高炉冷却水水温差由6.8 ℃下降至6.1 ℃,达到保护炉衬、延长高炉使用时长的效果,煤气利用率趋于稳定并且由46.2 %上升至46.8 %,降低了高炉燃料消耗。

(3)炉况接受小粒度烧结矿的极限能力能否达到1 000 kg/批以上,现在还没有定论,只有本着小心谨慎,统一三班操作,在接下来的操作中不断去摸索,才有望进一步将其用量提高。

(4)虽然回收利用小粒度烧结矿短期内效果可观,但就长远发展而言,高炉还是要注重烧结矿品质的提升,向精料方向发展,减少粒径<5 mm 烧结矿的入炉量,确保高炉长期稳定顺行。