异形元器件插件头的设计与试验

2023-12-25胡意波

罗 义,胡意波

(深圳市湘聚实业有限公司,广东 深圳 518100)

0 引言

随着我国电子制造业的发展,智能自动化生产线上的贴片机、异形插件机等设备也在快速优化、完善[1]。目前,标准电子元器件利用贴片机进行贴装,技术发展相对成熟[2]。相对于贴片机而言,异形插件机的适用性更强。异形插件机解决了连接器、变压器、继电器等异形电子元器件的插装问题[3-5]。异形插件机通过移动插件头将元器件快速、准确地贴装或插装到印制电路板(printed circuit board,PCB)所指定的位置。插件头和贴片头在功能和结构上都很相似,发展至今已有很多种类。付志斌等[6]设计了一种水平旋转贴片头,并且通过ADAMS软件仿真得到了贴片头在特定工作状态下吸嘴的位移、速度、角速度等特性曲线。李翔宇等[7]设计了一种平行夹持式贴插头,并且对夹紧机构进行动力学仿真,得到了夹紧机构的运动特性曲线。时佳玉等[8]将无铁芯永磁同步直线电机应用在贴片头的设计上,通过理论计算得到贴片头的运动特性方程,并通过采集样机的数据验证了计算结果的正确性。谭高楼等[9]设计了一种同步带传动的夹爪机构。该机构可以携带四个夹爪同步工作。白峰等[10]设计了一种针对发光二极管(light emitting diode,LED)贴装的贴片头。该贴片头由五个独立吸嘴共同工作。

本文将高精度滚珠丝杆副应用于插件头设计,计算相关参数并对伺服电机进行选型;结合ADAMS软件进行运动仿真,验证计算结果的可靠性以及机构的稳定性;通过试验测试插件头的速度和精度,检验设计是否符合工作要求。

1 插件头整体结构与原理

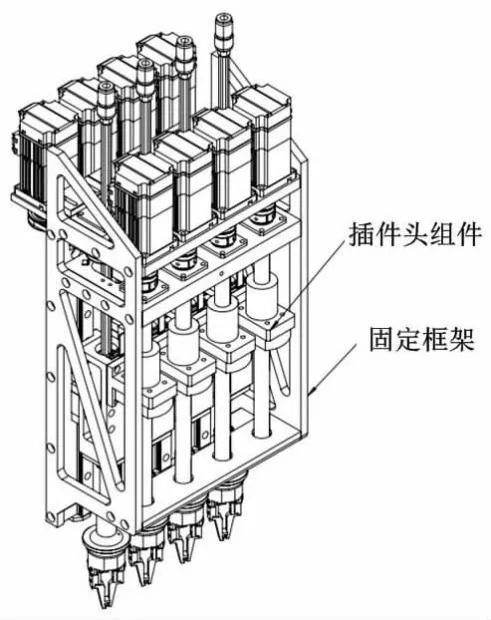

插件头一般配置一个或多个机械夹爪或真空吸嘴,通过机电控制系统使各部件协同完成取料、定位、放料工作。在实际工作中发现,同步带传动的插件头存在以下问题:使用寿命短;在高速工作一段时间以后容易磨损导致松弛脱落;插装重量比较大的异形元器件时插装不稳定。目前,直线电机的成本较高,且机构难以做到紧凑,导致插件头的整体体积较大[11]。滚珠丝杆副具有运动平稳、传动效率高、刚性高、耐用性强等特点[12],可将其运用于插件头的传动系统。单个插件头整体结构如图1所示。

图1 单个插件头整体结构

插件头主要包括固定框架和四个插件头组件。固定框架用于安装各插件头组件。插件头组件主要包括升降机构、旋转机构、夹持机构。

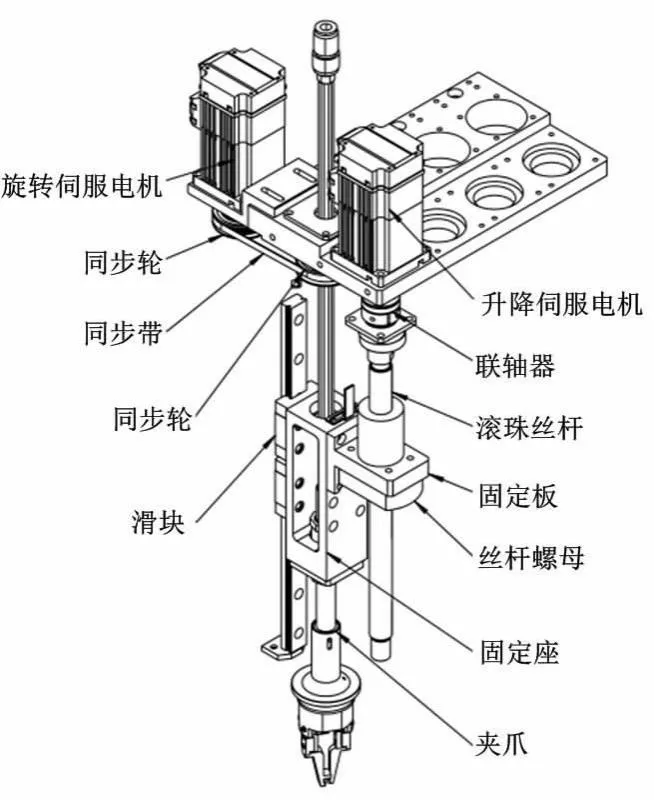

①升降机构负责完成插件头的升降运动,主要包括升降伺服电机、联轴器、滚珠丝杆、固定板、固定座、滑块等。伺服电机通过联轴器与滚珠丝杆连接,将旋转运动转化为竖直方向的运动。

②旋转机构负责完成插件头的旋转运动,主要包括旋转伺服电机、同步轮、同步带等。伺服电机通过同步带传动,带动滚珠螺母花键以及夹爪进行旋转运动。

③夹持机构在工作中通过夹爪来夹取元器件。夹爪片的张开闭合运动由气压进行控制。

单个插件头组件如图2所示。

图2 单个插件头组件

插件头在工作时:首先,利用夹爪从供料器区域夹取元器件,运动到PCB上方指定位置;然后,通过升降伺服电机驱动升降机构下降,同时旋转机构旋转合适的角度摆正元器件的针脚,待元器件插入PCB上指定孔位后立即松开夹爪;最后,插件头向上运动,返回安全位置。这个过程包括插件头的升降运动、旋转运动以及夹爪的张开闭合运动。随着元器件的日益复杂,以及表面贴装技术(surface mounted technology,SMT)整线效率要求的提升,对插件机的精度和速度要求也越发严格。单从插件头来看,插件的速度主要与插件头的升降运动以及旋转运动的速度有关。因此,本文主要研究升降机构和旋转机构。

2 关键零件参数设计

2.1 升降伺服电机选型

插件头在行程一定时,其升降运动所消耗的时间主要取决于升降运动的速度和加速度。为了满足插件工作要求,本文设插件头的行程L=90 mm、最大速度vmax=1 m/s。插件头单程移动时间为:

(1)

式中:t1为加速或减速时间。

负载折算到电机轴上的转动惯量为:

(2)

式中:M1为负载总质量,为1 000 g,其中包括最大元器件质量m=200 g;Ph为滚珠丝杆副的导程,为20 mm。

丝杆转动惯量为:

(3)

式中:D1为丝杆外径,D1=12 mm;M2为滚珠丝杆副质量,M2=250 g。

联轴器转动惯量为:

(4)

式中:M3为联轴器质量,M3=20 g;D2为联轴器外径,D2=20 mm;D3为联轴器内径,D3=10 mm。

总负载惯量为:

JL=Jw+Js+Jz

(5)

电机需要的转速为:

(6)

本文通过计算,得到n1为18 840 rad/min。

电机驱动转矩为:

(7)

式中:F为导轨与滑块的摩擦力,计算时忽略不计;η为滚珠丝杆机械效率,取0.9。

负载加速时所需转矩为:

(8)

丝杆加速时所需转矩为:

(9)

加速时所需的总转矩为:

tz=tw+ts

(10)

最大转矩为:

tmax=tG+tz

(11)

所需电机功率为:

(12)

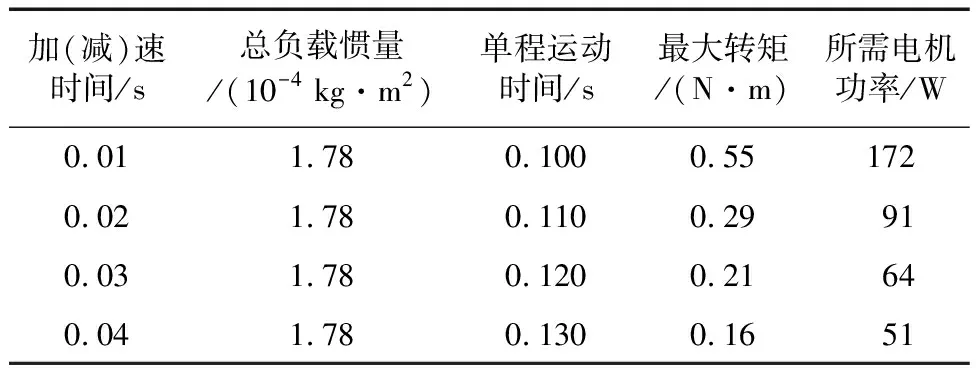

根据式(1)~式(12),可得选型相关参数如表1所示。由表1可知,加(减)速的时间越长,单程运动的耗时越长,所需要的电机驱动功率越小。综合考虑,本文选用升降伺服电机型号为MSMD011G1U的松下伺服电机。该伺服电机的功率为100 W、额定转速为18 840 rad/min、最高转速为31 400 rad/min、额定转矩为0.32 N·m、转子惯量为0.051×10-4kg·m2。

表1 选型相关参数

插件头升降运动的单程运动方程为:

(13)

2.2 旋转伺服电机选型

由于在夹取元器件时,每个元器件的针脚角度均有所不同,旋转机构需要在元器件升降的同时,将元器件调整到合适的角度,以便元器件的针脚插入PCB。插件过程中的旋转角度在180°以内就可以纠正元器件的针脚。因此,旋转过程消耗的最大时间需要满足t0≤110 ms。

本文设计时取t0=30 ms,则旋转一周的时间为T=60 ms。本文设加(减)速时间t1=10 ms,八个同步轮为同一种同步轮。

电机所需转速为:

(14)

同步轮折算到电机轴上的惯量为:

(15)

式中:D4为同步轮的直径,D4=20 mm;M4为单个同步轮的质量,M4=20 g。

滚珠花键的转动惯量(轴承间的摩擦忽略不计)为:

(16)

式中:M5包括滚珠花键质量350 g、夹爪质量270 g以及最大异形元器件的质量200 g;D5为滚珠花键的直径,D5=8 mm。

总惯量为:

J0=J1+J2

(17)

转矩为:

(18)

所需功率为:

(19)

根据式(14)~式(19),可知n2=6 280 rad/min、J0=7 560 g·mm2、T0=0.079 N·m、P′=0.008 kW。本文选择旋转伺服电机型号为MSMD5AZG1U的松下伺服电机。该伺服电机的功率为50 W、额定转速为18 840 rad/min、最高转速为31 400 rad/min、额定转矩为0.16 N·m、转子惯量为0.025×10-4kg·m2。

3 运动仿真

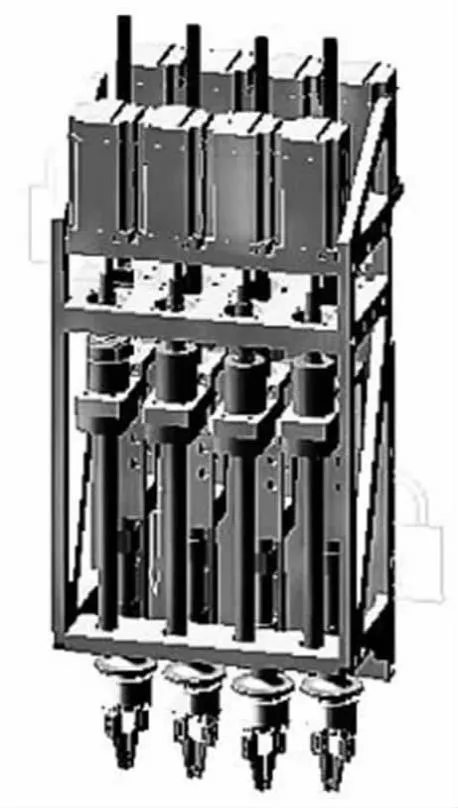

ADAMS软件用于运动学仿真,输出速度、位移、作用力等曲线,以预测机械系统的性能。由于四个插件头的结构都相同,通过ADAMS软件进行运动仿真,可模拟单个插件头在实际工作中的下降过程,并将模型导入后简化。简化模型如图3所示。

图3 简化模型示意图

本文将运动副和驱动施加在模型上;滚珠丝杆副设置为螺旋副;伺服电机的转子处添加转动副;导轨滑块处添加滑动副;两个同步轮添加等速副。

插件头在实际工作中的单程运动方程为式(13)。本文将驱动定义在滑动副上,则驱动函数为step(time,0,0,0.02,1)+step(time,0.09,0,0.11,-1)。

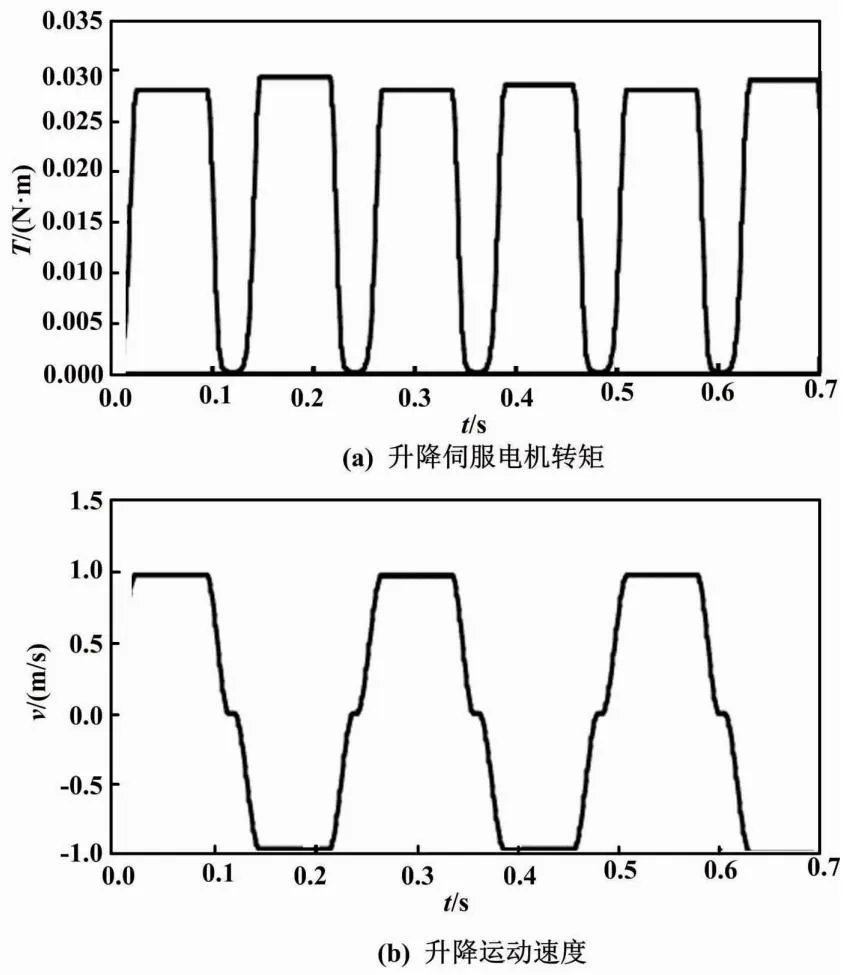

测量得到的升降伺服电机运动参数曲线如图4所示。图4表明,插件头在下降的过程中升降伺服电机转子的最大转矩为0.029 N·m、最大角速度为305.2 rad/s、加(减)速时间为0.011 s。仿真结果与计算结果相差不大,验证了计算结果的可靠性。

图4 升降伺服电机运动参数曲线

由于插件过程中,夹爪夹持元器件为旋转运动,为了验证旋转机构的稳定性,本文对旋转运动进行仿真。仿真驱动设置为旋转电机以恒定转速旋转100圈。仿真结束后测量夹爪质心的位置变化。夹爪质心位置如图5所示。

图5 夹爪质心位置图

由图5可知,插件头在旋转的过程中夹爪的质心位置在水平面位移的变化在±0.015 mm以内,说明夹爪在旋转运动的过程中晃动较小、运动较平稳。

4 试验

4.1 试验平台

松下伺服电机可以通过博世力士乐NYCe4000运动控制系统进行通信与控制。NYCe运动控制系统有三个基本组件,即通信单元、运动控制单元和驱动单元。本文使用NY4120驱动卡。板卡类型为脉冲宽度调制(pulse width modulation,PWM)驱动模块。控制原理如图6所示。

图6 控制原理图

一个驱动卡可以驱动两个伺服电机。NYCe系统连接电脑,由NYCe相关软件进行控制。试验过程为插件头夹持200 g的异形元器件进行插件。试验使用NYCeScope软件进行观测,输出与运动相关的数据图和状态图。

4.2 试验结果

试验过程为四个插件头首先依次通过夹爪夹持异形元器件并依次向下运动90 mm,然后自动旋转调整角度,最后向上运动到初始位置。本文进行多次试验,并导出其中一个插件头的三次升降运动数据。试验结果如图7所示。

图7 试验结果

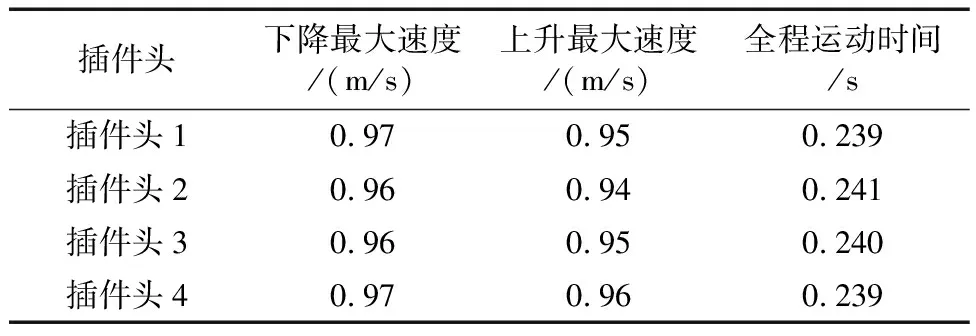

四个插件头的测试数据如表2所示。表2中的测试数据为一百次试验的平均值。

表2 四个插件头的测试数据

结合图7、表2可知,插件头的升降运动过程中伺服电机的转矩为0.029 N·m左右,小于额定转矩。最大速度和运动时间基本保持不变。最大速度在0.97 m/s左右,上升和下降时间均在0.12 s以内,与设计的最大速度和时间非常接近。这说明各插件头的升降运动比较平稳,符合设计要求。

由于插件头每次旋转的角度不一样,每次旋转运动的角速度数据也不同。本文导出其中一次旋转运动的数据。旋转运动角速度曲线如图8所示。

图8 旋转运动角速度曲线

由图8可知,此次旋转运动的最大角速度为28.33 rad/s,用时约为0.011 s。

试验过程中插件头的旋转机构稳定性较高,且在测试过程中没有出现漏插件和插入失败的元器件,说明插件精度较好。插件头目前已经应用于某异形插件机上。

5 结论

本文结合滚珠丝杆副等传动系统的特点,设计了一种适用于插装异形电子元器件的插件头装置。ADAMS软件运动仿真得到旋转机构在旋转过程中夹爪的质心位移变化在±0.02 mm以内,说明旋转运动较稳定。实际插件效果验证了本文装置的合理性。试验结果表明,插件头升降运动的最大速度接近预设最大速度1 m/s,针对重量比较大的异形元器件的插件效果较好。插件头的升降运动的最大速度与滚珠丝杆副的导程以及伺服电机的转速直接相关。今后若要进一步提升插件速度,可以更换导程更大的滚珠丝杆,并选择合适的伺服电机。