P265GH钢管道全位置自动氩弧焊对接接头打底成形预测

2023-12-23邹家生

高 飞,裴 润,邹家生

(江苏科技大学 先进焊接技术省级重点实验室,镇江 212003)

P265GH属于低合金高温结构钢.主要用于制造锅炉,压力容器和压力管道,通常需要承受较大的压力和温度.国外第三代核电安全壳钢衬主要使用的材料也是P265GH.该钢种应用广泛,并且具有良好的可焊性[1-2].

目前,针对P265GH钢种的管道焊接往往采用手工焊的焊接方式.工人通常一边用脚踩操作夹具,保持工件的旋转,一边手工焊接管道.在焊接时,有时还需要保证视野盲区的良好焊接质量.该工作强度大,劳动时间长,对焊工要求也较高,而采用全位置氩弧焊机可以有效保证焊接质量和减轻工人劳动强度,同时降低焊接成本[3].在使用管道全位置氩弧焊机时,需要调试焊接工艺参数,所以对P265GH低碳钢管的全位置自动氩弧焊对接接头打底焊缝成形预测及焊接参数的优化很有必要.

响应曲面法(response surface methodology,RSM)又叫响应面分析法,该方法通过建立焊接工艺参数和焊缝成形之间的回归方程,通过对结果的分析来预测焊缝成形,同时可以优化工艺参数.该方法能够反映交互因素对试验结果的影响,并且模型的精度也更高.相较于正交试验法的只能分析离散型数据和仅考虑单因素影响,该方法更具优势[4-5].

1 试验材料与方法

本次实验选取规格为φ114 mm×6 mm的P265低合金钢管道,成分参见表1.焊丝为常州利亚焊材有限公司生产的型号为XCJ50-6的气体保护焊焊丝.使用苏州热工研究院研制的管道全位置脉冲氩弧焊装置.首先使用全位置焊机对管道进行打底焊接.然后根据取样位置图在管道不同位置分别取下长宽不小于20 mm的试样,对试样打磨和抛光,然后用4%的硝酸酒精将试样腐蚀4~5 s,最后使用3D视频显微镜观察焊缝横截面,并用显微镜自带的金相工具测量并计算焊缝的内表面熔宽,焊缝熔深平均值和焊缝厚度平均值.

表1 P265GH低合金高温结构钢化学成分

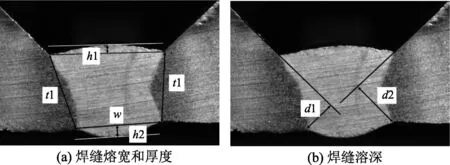

需要测量的参数如图1.焊缝熔宽(weld width,WW)为图1(a)中的w,焊缝熔深(weld penetration,WP)为图1(b)中d1与d2的平均值,焊缝厚度(weld thickness,WT)为图1(a)中t1与t2的平均值再加上h1和h2.

图1 焊缝形貌测量规则

2 实验参数矩阵的建立

通常响应曲面法的二级模型的设计类型有3种:3k全因子设计、中心复合设计(center composite design, CCD)和Box-Behnken设计(BBD).由于实验因素较多,不适用3k全因子设计,同时考虑到CCD具有预测效率高和序贯性等特点,所以使用CCD设计方法.在使用CCD设计方法时,需要选取nc个立方点、na个轴向点和n0个中心点,β为输入参数的上下限编码值.计算方式如式(1~4).式(1、2)是为了保证实验设计的旋转性和正交性.

nc=2k

(1)

na=2k

(2)

(3)

(4)

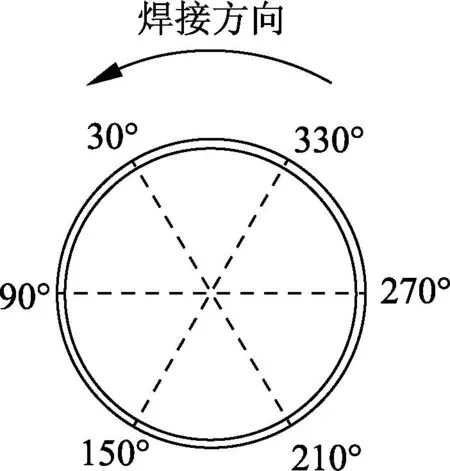

实验选取焊接峰值电流(I)、焊接速度(V1)、焊接送丝速度(V2)和焊接位置(P)4个主要焊接参数作为输入变量,研究这4个参数对于焊缝成形的影响规律,通过测量焊缝横截面的几种指标来获得响应值,所以属于四因素试验,即k=4,计算可以得到nc=16,na=8,n0=6,β=2,实验总次数为30次.根据手工焊焊接经验以及在焊机焊接过程中,电弧稳定、焊缝成形良好、无肉眼可见裂纹、下塌和未焊透等缺陷,焊缝余高在1~2 mm为标准,可以选定4个焊缝工艺参数的适用范围,如表2.由于实验根据手工焊焊接经验,首先确定了平焊位置所需要使用的焊接工艺参数,然后以平焊位置的焊接工艺参数作为参考,调整其他位置的参数,所以在本实验中,平焊位置的焊缝成形预测没有考虑在内.实验在90°,150°,210°,270°和330°处取样,如图2.

图2 焊接方向和取样位置

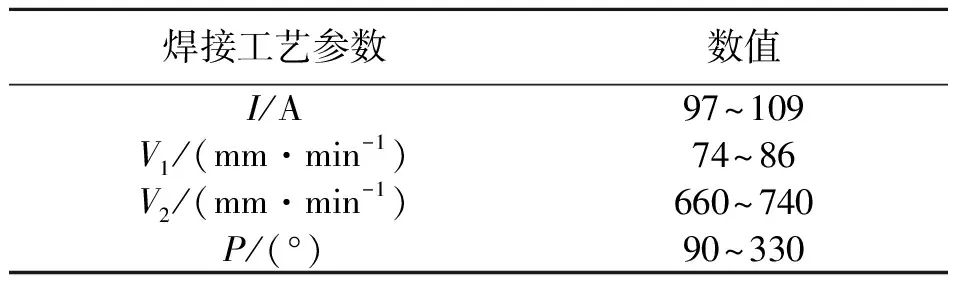

表2 焊接工艺参数的适用范围

在CCD设计中,输入参数的上限和下限编码值分别是+β和-β,输入参数的上水平和下水平编码值分别为+1和-1,中心编码值为0.所以,输入参数实际值和编码值如表3[6].

表3 输入参数的实际值和编码值

根据上述分析,表4采用了Design-Expert V12软件建立实验参数矩阵,根据表4进行具体的焊接实验,并且将实验得到的响应值也记录在表4.

表4 实验方案及对接接头焊缝成形尺寸

3 焊缝成形模型的建立和方差分析

在CCD设计的基础上,建立输入的4个变量与响应值的二阶回归模型.

在将数据录入到Design-Expert V12后,根据软件的计算,最后可以得到管道全位置自动氩弧焊焊接焊缝成形尺寸和输入的4个参数的关系式,逐一消除不显著的项,确保模型显著,最后可以获得焊接工艺参数与焊缝成形横截面尺寸之间的回归方程.如式(5~7).

第一次世界大战不断推动着发明创造的进程。到战争最终几个月间,最先进的飞机航速提高了一倍多,飞机生产总数也逐渐增加:战争期间英国生产了5.5万架飞机、法国6.8万架、意大利2万架、德国4.8万架。美国在参战的一年半中生产出1.5万架飞机。

WW=-693 094+5 784.018 10I+3 966.913 41V1+

686.955 62V2+4.629 28P-27.963 25I2-

25.045 48V12-0.490 420V22

(5)

WP=-1 215.863 87+14.698 68I-15.134 37V1+

3.552 61V2+0.987 559P

(6)

WT=-192 478-6.770 69I+2 412.536 18V1+

267.021 54V2+65.342 08P-3.269 92V1×

V2-0.809 868V1×P

(7)

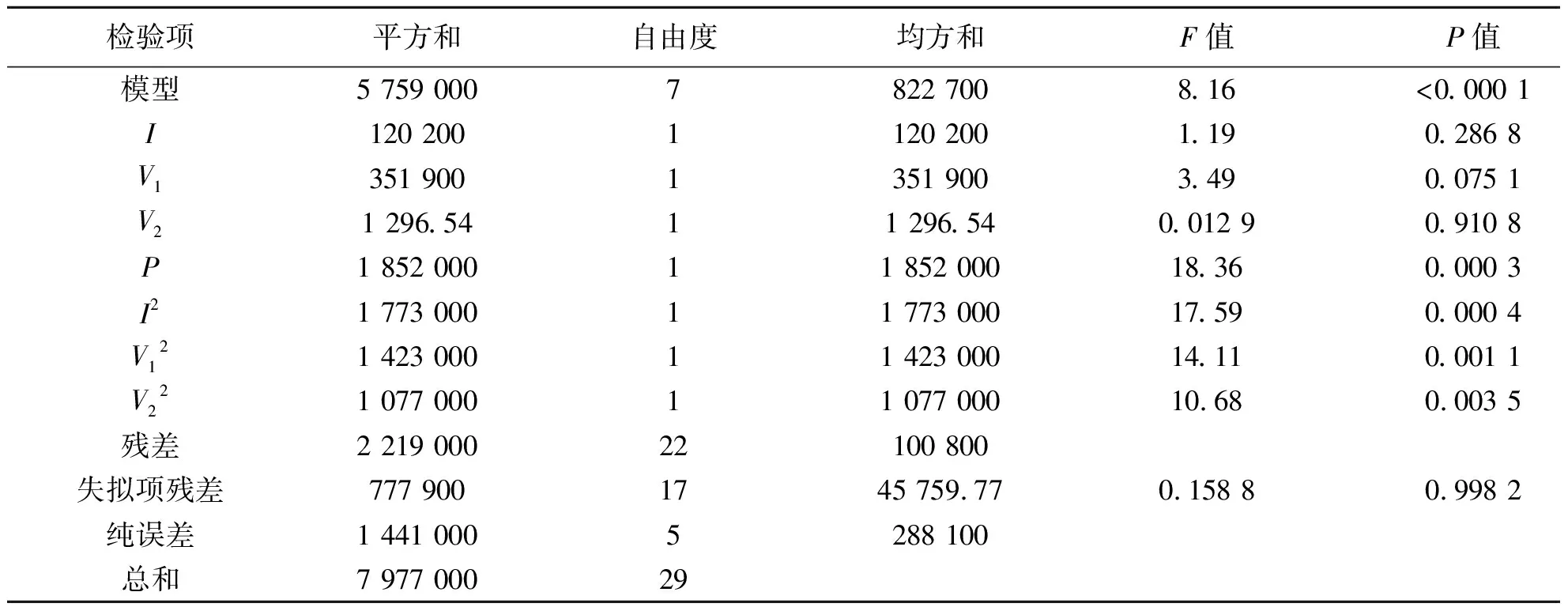

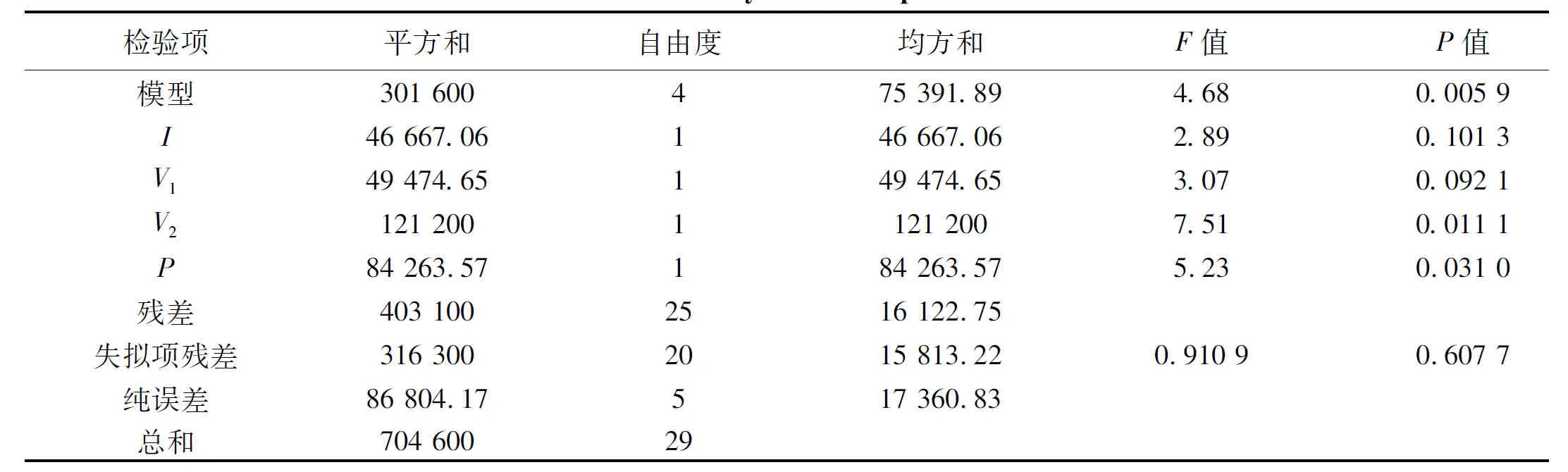

使用方差分析法(ANOVA)来分析该回归模型是否显著和可靠.此时通过软件Design-Expert V12对回归方程的系数进行检验.如果p<0.05,则说明回归系数是显著的;如果p<0.01,说明回归系数是极其显著的[7].表5、6和7分别为焊缝熔宽(WW)、焊缝熔深(WP)和焊缝厚度(WT)模型的方差分析.

表5 焊缝熔宽模型方差分析

表5为焊缝熔宽模型的方差分析,模型的F值为8.16,焊缝熔宽模型是显著的,焊缝熔宽模型的失拟项残差的非显著概率为0.998 2,失拟项是不显著的,即焊缝熔宽模型拟合不足是不显著的,所以该模型是显著合理的.根据表5,焊接位置(P)、焊接峰值电流二次项(I2)、焊接速度二次项(V12)、送丝速度二次项(V22)是焊缝熔宽模型中的显著项,焊缝峰值电流(I)、焊缝速度(V1)和送丝速度(V2)是焊缝熔宽模型中的不显著项,但是这些非显著项没有影响到焊缝熔宽模型的显著性.

表6的方差分析结果显示熔深模型的F值为4.68,非显著概率为0.005 9,说明该模型是极其显著的,模型的失拟项残差非显著概率为0.607 7,说明失拟项是不显著的.结果显示送丝速度(V2)、焊接位置(P)是焊缝熔深模型中的显著项;焊接峰值电流(I)、焊接速度(V1)和焊接速度和焊接位置的交互项(V1×P)是焊缝熔深模型中的非显著项.同样的,这些非显著项没有影响到焊缝熔深模型的显著性.

表6 焊缝熔深模型方差分析

从表7的方差分析结果可以看出,焊缝厚度模型的F值为4.96,非显著概率为0.068 1,说明焊缝厚度模型显著.焊接速度(V1)、送丝速度(V2)、焊接速度和送丝速度德交互项(V1×V2)和焊接速度和焊接位置的交互项(V1×P)是模型的显著项;焊接峰值电流(I)和焊接位置(P)是模型的非显著项,但是该非显著项没有影响焊接厚度模型的显著性和准确性.之所以要保留这些非显著项,是为了方便实际参数方程和编码参数方程的转化.

表7 焊缝厚度模型方差分析

4 模型的验证

为了确保所建立的焊缝成形模型的有效性,需要采取一定的方法来测试该模型的是否准确.在此采用实验的方式来测试模型的准确性,而没有通过有限元分析的方式来进行,是因为实验的值更符合实际情况,对结果的验证说明更具说服性.在设计矩阵的范围内重新选择5个值来测试焊缝模型.焊接参数的输入参数、预测值、实际值和计算得到的误差百分比的值列于表8.

表8 焊缝成形尺寸的预测值和实际值

根据表8中的数据和计算结果,可以看出,大部分数据的误差百分比在10%以内,有3个数据的误差百分比超过了10%,但是没有超过20%,分别是第1次验证实验的焊缝厚度,第4次验证实验的焊缝熔宽和焊缝厚度,分别为15.4%,10.7%和11.4%.总的来说,误差不大.所以,该模型可以预测和优化焊缝成形.

5 焊接参数对焊缝成形的影响规律

5.1 焊接参数对焊缝熔宽的影响

如图3(a),峰值电流在97~106 A区间内,随着电流的增加,焊缝熔宽先是略有增加,随后稍微减小,峰值点出现在103.5 A.

图3 焊接工艺参数对焊缝熔宽的影响

这是因为电弧焊的焊丝随着焊接电流的增加熔化速度增加,所以焊缝熔宽略有增加;焊接电流增大后,弧柱直径增大,但电弧潜入工件的深度增大,电弧斑点移动范围受到限制,因而熔宽的增加量减小,加之有一部分测量误差,所以反映在模型图像上变成了稍微减小.

如图3(c),送丝速度在660~720 mm/min区间内,焊缝熔宽整体变化不大,刚开始略有增加,随后又稍微减小.

如图3(d),焊接位置在90~330°区间内,焊缝熔宽呈上升趋势.这是因为在该范围内,焊缝热量一直在积累,所以熔宽呈增大趋势.

5.2 焊接参数对焊缝熔深的影响

如图4(a)和(b),焊缝熔深呈上升趋势,增大电流会增加热输入,增加焊接速度会减小热输入,所以焊缝熔深分别增加和减小.

图4 焊接工艺参数对焊缝熔深的影响

如图4(c),增加送丝速度,填丝量随着增加,所以熔深也会增加.如图4(d),随着焊接过程的进行,焊接接头处热量积累,所以熔深呈上升趋势.

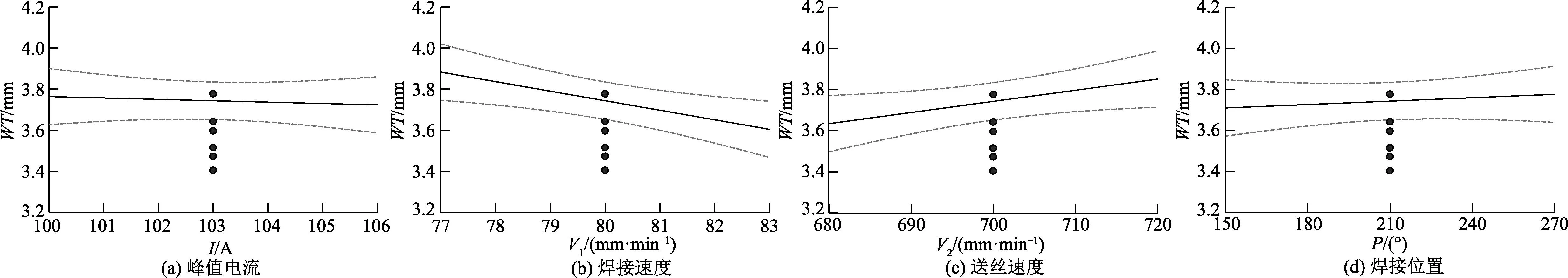

5.3 焊接参数对焊缝厚度的影响

如图5,焊缝的厚度主要跟填丝量有关,所以增加送丝速度,焊缝厚度也会增加.焊接峰值电流和焊接位置对焊缝厚度影响不大.随着焊接速度的增加,焊接热输入有所减少,焊缝的熔深和余高都有所减少,由于焊缝厚度受这些因素影响,所以也相应地减少.

图5 焊接工艺参数对焊缝厚度的影响

5.4 交互因素对焊缝厚度的影响

由于只有焊缝厚度(WT)模型的交互因素对焊缝成形的影响显著,所以只分析焊缝厚度(WT)模型.

如图6(a),焊接速度和送丝速度(V1×V2)对焊缝厚度(WT)模型的影响显著,这主要是因为焊接速度减小和送丝速度的增加都会增加填丝量,所以焊缝厚度自然增加.如图6(b),焊接速度和焊接位置(V1×P)也是影响焊缝厚度的显著项,这主要是因为焊接速度的降低会增加填丝量;爬坡焊是熔池在重力和电弧吹力的共同作用下会变厚,并且随着焊接过程的进行,热量的积累越来越明显,焊缝熔深会增加,也会影响焊缝厚度.

图6 交互因素对焊缝厚度的影响

6 结论

实验对管道全位置氩弧焊对接接头建立了焊接工艺参数与焊缝成形尺寸参数的响应模型.分析了单一因素和交互因素对焊缝成形尺寸参数的影响规律.

(1) 由于焊缝峰值电流、焊接速度、送丝速度和焊接位置对管道全位置氩弧焊对接接头的焊缝成形影响较大.所以针对这几个因素,利用RSM建立了焊缝成形响应模型,利用方差分析法对3个模型进行了显著性和失拟性检验,并对回归系数进行了显著性检验,保留了极其显著项和显著项.方差分析的结果显示模型是可靠的.然后通过实验检验了模型的可靠性,模型的预测值和实际值的误差多在10%以内,不超过20%.

(2) 对获得的响应面模型进行响应曲面分析,分析了单一因素对焊缝成形的影响,结果表明焊接峰值电流对熔宽影响较小,增大峰值电流可以增大焊缝熔深和焊缝厚度;焊接速度的增加会造成焊缝熔宽、熔深和厚度的减小;送丝速度的增加会造成焊缝熔宽略有增加、焊缝熔深和余高增加;焊接位置即角度的增大会造成焊缝熔宽、熔深和厚度的增加.

(3) 对获得的响应面模型进行响应面分析,分析了双因素交互作用对焊缝厚度的影响.结果是:送丝速度和焊接角度的增加会使焊缝厚度增加;焊接速度增大,焊缝厚度会减小.