高铝玻璃配合料造粒及澄清研究

2023-12-23王琰何进刘攀钱奇刘红刚

王琰 何进 刘攀 钱奇 刘红刚

(1.中国南玻集团股份有限公司 深圳 518066;2.华南理工大学材料科学与工程学院 广州 510641)

0 引言

高铝玻璃是一种具有出色机械强度和化学稳定性的玻璃材料,广泛应用于电子、通讯、航空航天、军事等领域。然而,由于其化学成分以及产品性能的特殊要求,高铝玻璃的配合料通常选用化工原料,这些原料往往粒度偏细,导致粉状配合料在运输、储存、投料、熔化等环节中易出现分层、窑内飞散等情况。这些问题不仅加剧了窑炉耐材的侵蚀和蓄热格的堵塞,还严重影响了玻璃成分的均匀性,增加了产品缺陷产生的概率[1,2]。

为了克服高铝粉状配合料存在的不足,本文主要研究在高铝玻璃配合料中加入不同比例的特殊复合黏结剂,并对其进行粒化工艺处理。通过测试粒化配合料抗压强度、预热分解及熔化澄清性能变化情况,最终优选出最佳粒化工艺参数。

1 实验原料及设备

1.1 实验原料及玻璃组成

本次实验选用高铝配合料原料:超白硅砂、碳酸钠、氧化铝粉、氧化镁粉、碳酸钾、锆英石、特殊复合黏结剂(以下简称“D黏结剂”)。玻璃配方设计如表1所示。

表1 高铝玻璃化学组成设计

1.2 实验设备

混料机;压片机;预分解炉;高温视像溶解实验装置(GWC-Ⅱ-1580)。

2 实验方法及结果分析

2.1 压片造粒实验

利用高铝玻璃料方,在混料机内先混合5 min,后分别掺入1%、2%、4%、6% D黏结剂再混合5 min,接着采用20~250 MPa压力,分别制成柱状、环状、球状形状颗粒。在前期多次压片样品的对比实验中,发现当D黏结剂掺入1%时,配合料的粒化强度较低,样品容易散料。然而,当D黏结剂掺入2%及以上时,各种压力和不同形状下的样品在拆模和粒化料的完整性方面都表现得相对较好。考虑到经济合理性,采用2%D黏结剂进行压片实验,实验结果见表2。

表2 不同造粒压力粒化料的抗压强度(2%D黏结剂,柱状)

从表2可以看出,随着造粒成型压力增大,粒化料的抗压强度也逐渐增大。当造粒压力到60 MPa时,粒化料抗压强度达到110 kPa,其成型完好,且不易碎裂,强度基本符合要求,结果见表3。

表3 不同形状粒化料的抗压强度(2%D黏结剂,造粒压力60 MPa)

从表3可见,由于粒化料形状不同,其抗压强度表现出显著差异。其中,圆饼状的抗压强度最高,柱状的最低。此外,各种形状粒化料不同部位的抗压强度也存在差异,其中以圆饼状粒化料的抗压强度最为均匀。

2.2 粒化料螺旋给料机投料实验

根据之前的实验结果,采用高铝玻璃配合料掺入2%D黏结剂,造粒压力60 MPa制成圆饼状的最优粒化工艺,共制备圆饼状粒化料87 kg;该粒化料通过螺旋给料机进行投料,统计投料后块状粒化料81 kg,粉料6 kg,粒化料完好率93.1%,表明该粒化工艺能完全满足产线投料要求。

2.3 预烧工艺实验

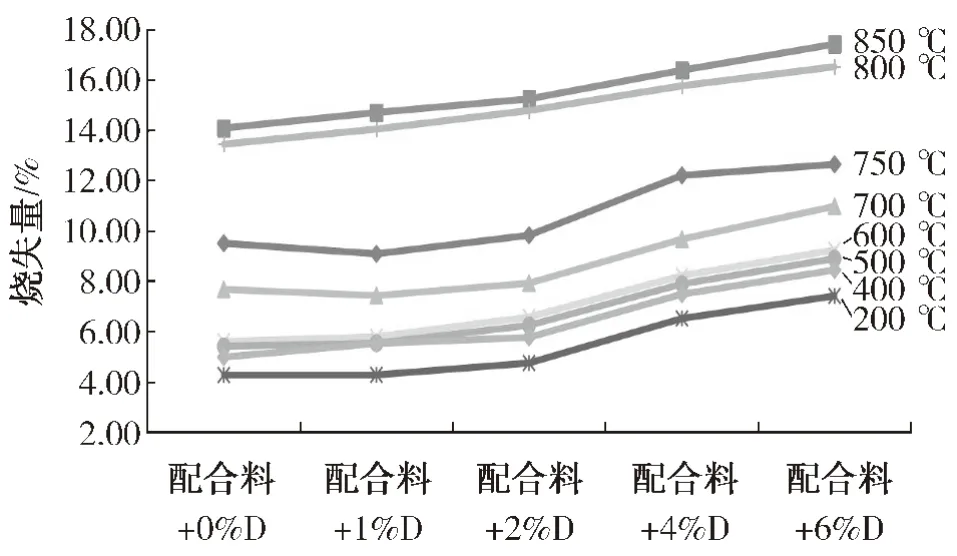

高铝玻璃配合料分别加入0%、1%、2%、4%、6% D黏结剂,混合均匀后在200~800 ℃下保温30 min进行预烧实验,观察粉状配合料形貌变化并测量烧失量,实验结果见图1。

图1 不同掺量D黏结剂的配合料预烧后烧失量情况

从图1可见,预烧温度为200 ℃时,配合料的烧失量主要源于水分的蒸发。当预烧温度升高至400~600 ℃时,烧失量增加,这主要是由于水分全部蒸发和少量碳酸盐分解所致。当预烧温度进一步升至700~750 ℃时,烧失量显著增大,这主要归因于水分全部蒸发和较多的碳酸盐分解。而当预烧温度达到800~850 ℃时,配合料发生剧烈反应,烧失量达到峰值,表明盐类分解基本完成。综上所述,为使高铝粒化配合料达到盐类部分或全部分解的目的,其确保烧损量不应低于6%,优选预烧工艺制度为温度700~850 ℃、保温30 min。

2.4 粒化料熔澄实验

2.4.1 不同D黏结剂掺量的粉状配合料熔化澄清实验

不同D黏结剂掺量的粉状配合料熔化澄清实验,结果见图2。

图2 不同D黏结剂掺量的粉状配合料熔化澄清结果

根据图2可以得知,当升温至1600 ℃时,随着D黏结剂比例的增加,玻璃液面高度呈现出依次增高的趋势。这表明D黏结剂能够增强配合料在高温下的反应剧烈程度。而在1600 ℃保温40 min的过程中,随着D黏结剂比例的增加,气泡数量呈现出明显的下降趋势。这表明D黏结剂对于玻璃液的澄清具有促进作用,因此适宜作为高铝玻璃配合料的粒化黏结剂。综上所述,D黏结剂在高铝玻璃配合料中发挥着重要的作用,能够增强高温反应效果并有助于玻璃液的澄清。

2.4.2 掺入2%D黏结剂的粉状配合料、未预烧及预烧后粒化料的熔澄实验

掺入2%D黏结剂的粉状配合料、未预烧及预烧后粒化料的熔澄实验,结果见图3。

图3 掺入2%D黏结剂的粉状配合料、未预烧及预烧后粒化料的熔澄结果

由图3可见,当在1600 ℃保温40 min时,掺入2%D黏结剂的粉状配合料、未预烧粒化料以及在700 ℃/30 min下预烧后的粒化料三者气泡数量相似,这表明经过粒化和未充分预烧的配合料对于玻璃熔化澄清的增进效果并不显著;而在800℃/30 min预烧后的粒化料则展现出明显更少的气泡数量,这说明掺入2%D黏结剂的粒化料在经过800 ℃/30 min的预烧后,碳酸盐已基本分解完毕,同时形成硅酸盐物质,明显提升了玻璃熔化澄清速率。

3 小结

(1)造粒压力增大,粒化料抗压强度增加;当造粒压力到60 MPa时,圆饼状粒化料抗压强度达到110 kPa,完全能够满足生产线投料的需求;

(2)粒化料的形状差异会导致其抗压强度出现变化,其中圆饼状的粒化料表现出最佳的抗压强度和强度均匀性;

(3)为了使高铝粒化配合料达到盐类部分或全部分解的目的,优选的预烧工艺条件为:温度为700~850 ℃,保温30 min;

(4)随着特殊复合黏结剂比例的增加,配合料的高温反应越来越剧烈,同时气泡数量呈现出明显的下降趋势。这可能表明这种特殊复合黏结剂对高铝玻璃液的澄清有促进作用。

(5)经粒化及未充分预烧的配合料,其对玻璃熔化澄清的促进作用并不明显;经过800 ℃/30 min预烧后的粒化料,其碳酸盐已基本分解并形成硅酸盐物质,明显提升了玻璃熔化澄清速率。

4 结语

高铝玻璃配合料经过粒化后,超细粉颗粒被包裹,粉状配合料分层、飞散将得到明显改善。同时经过预烧后的粒化料,其盐类分解并形成由硅酸盐和二氧化硅组成的不透明烧结物,配合料导热性增加,这有利于促进高铝配合料的熔化澄清,提升产品品质,延长窑炉使用寿命[3]。这种方法不仅符合玻璃工业低碳、绿色发展的要求,也对提高生产效率和产品质量具有积极的意义。