飞灰强化水泥土在地基加固中的应用研究

2023-12-23滕冲

滕 冲

(兴义市水务局,贵州 兴义 562400)

0 引言

软土地基在施工过程中会引起许多严重的问题,如不均匀沉降、失稳和变形,从而危及生命安全[1]。利用水泥土搅拌桩进行地基加固是软土地基处理的主要方法之一。水泥土采用硅酸盐水泥作为粘结剂与软土混合,在搅拌过程中,发生化学水化、凝固等反应,在地基中形成具有足够强度的水泥土混合物,使原有的软基得到明显加固[2]。近年来,由于水泥土具有原土利用率高、成本相对较低、施工方便、加固灵活等优点,在世界范围内得到推广。

近年来,城市生活垃圾产生量不断增加,2006—2020年,我国城市生活垃圾清运量从1.48亿吨增长至2.35亿吨[3]。城市生活垃圾焚烧既可以消除垃圾带来的污染,又可以用来发电,通过焚烧处置生活垃圾日益成为无害化主流处置方式[4]。城市生活垃圾焚烧后的飞灰中有大量的重金属元素。为了减轻垃圾焚烧飞灰对环境的污染,许多学者进行了深入的研究。例如在路面材料中加入垃圾焚烧飞灰可以提高土的弹性模量和膨胀性能,延长路面的疲劳寿命[5]。由于垃圾焚烧飞灰和水泥的化学成分相似,已被广泛用作水泥熟料的部分替代品[6]。

为了稳定软土,人们广泛研究了利用各种材料如石灰、石膏、矿渣和粉煤灰作为水泥添加剂[7]。垃圾焚烧飞灰也直接用于软土的稳定,因为它有效地提高了土的力学性能,特别是不排水抗剪强度、渗透性和压缩指数[8]。但垃圾焚烧飞灰预处理后作为添加剂使用的报道较少,垃圾焚烧飞灰在软土稳定中的作用和机制仍不清楚,有待进一步研究。

本研究中,采用乙二胺四乙酸二钠盐(EDTA-2Na)、磷酸钠(NaPO3)、硫化钠(Na2S)和硫酸亚铁(FeSO4)对垃圾焚烧飞灰进行了水洗后的浸出试验。通过无侧限抗压强度和压密不排水三轴压缩试验研究了水泥土的力学性能。旨在探讨垃圾焚烧飞灰作为水泥土添加剂的可行性。

1 材料与方法

1.1 材料

垃圾焚烧飞灰采集于垃圾填埋场。垃圾焚烧飞灰呈灰白色粉末状,无团聚现象,密度为0.763g/cm3,含水率为0.41%。软土来自郑州市白沙镇,密度为1.56g/cm3,含水率为62.35%,比重为2.69,液限为63.8%,塑限为33.6%。根据统一的土壤分类体系,土壤分类为沙质黏土。软土的主要矿物成分为石英、伊利石和蒙脱石。

本文使用的水泥为P.O42.5R普通硅酸盐水泥,比重为3.12。采用的化学品有乙二胺四乙酸二钠盐(EDTA-2Na)、磷酸钠(NaPO3)、硫化钠(Na2S)、硫酸亚铁(FeSO4)、硫酸(H2SO4)和硝酸(HNO3)。

1.2 垃圾焚烧飞灰的预处理方法

1.2.1水洗处理

为了制备洗涤后的垃圾焚烧飞灰样品,将垃圾焚烧飞灰与蒸馏水以6∶1(L/kg)的液固比混合,并置于振荡器中,以30r/min的速度振动30分钟后用固液分离装置进行固液分离。固液分离后,固体放入105°C的烘箱中烘干24小时,收集用于后续处理。

1.2.2化学处理

将洗净的垃圾焚烧飞灰放入锥形烧瓶中,与去离子水和相应比例的化学物质混合,静置6小时。反应完成后,在50°C下干燥垃圾焚烧飞灰,收集用于后续测试。

1.3 水泥土的制备

根据试验要求的配比,将软土、水泥、预处理的垃圾焚烧飞灰放入烘箱中烘干,混合均匀。水量由两部分组成,一是软土含水率,二是水灰比0.55,参考JGJ/T 233—2011《中国水泥土配合比设计规范》的推荐值(0.45~2.0)。将去离子水倒入混合物中,在水泥搅拌机中搅拌。将产生的混合料倒入模具。每次添加混合料时,将模具放在振动台上2分钟,充分排出气泡。将模具放入养护箱中进行养护,养护温度为25±2℃,湿度为90±2%,直到水泥土无明显变形,并能在后续养护中保持良好完整性。将脱模后的水泥土再次放入养护箱中,在7天、14天和28天龄期进行测试。

1.4 试验方法

1.4.1浸出试验

浸出试验按照HJ/T 299—2007《中国标准固体废物浸出毒性硫酸硝酸法萃取规程》进行。使用了垃圾焚烧飞灰样品(未处理、水洗处理和化学处理的)和破碎、研磨和筛分的水泥土样品(28天)。将浓硫酸和浓硝酸按照2∶1的质量比例在水中混合,制备pH约为3的萃取液。以10∶1(L/kg)的液固比,将样品与萃取液在锥形烧瓶中混合。塞上塞子后,在水平振荡装置上以30r/min的速度,25°的倾斜角振动24小时。随后,用固液分离装置将浸出液收集在离心管中,并利用电感耦合等离子体质谱法进行分析。

1.4.2无侧限抗压强度试验

无侧限抗压强度试验按照GB/T 50123—1999《中国土壤试验方法标准》进行。采用TSZ-3A型应变控制式三轴仪。试验在轴向线应变速率为1.0mm/min时进行,当轴向线应变达到峰值时结束,以2%的应变继续进行试验。水泥土的数据来自与该装置相连的计算机。

1.4.3三轴试验

本文采用的三轴试验为压密不排水三轴压缩试验。在本次试验前,将养护至28天龄期的样品固定在饱和器中并放入桶中。桶中装满去离子水,直到样品完全浸透,然后密封并泵送。样品在负压饱和后,放入TSZ-3A型应变控制式三轴仪中,在要求的围压下固结,围压分别为100kPa、200kPa和300kPa。固结结束后,试样在0.5mm/min的轴向线应变速率下承受剪应力,直至轴向线应变达到峰值,继续以2%的应变进行固结。

2 结果和讨论

2.1 垃圾焚烧飞灰的预处理

2.1.1水洗处理

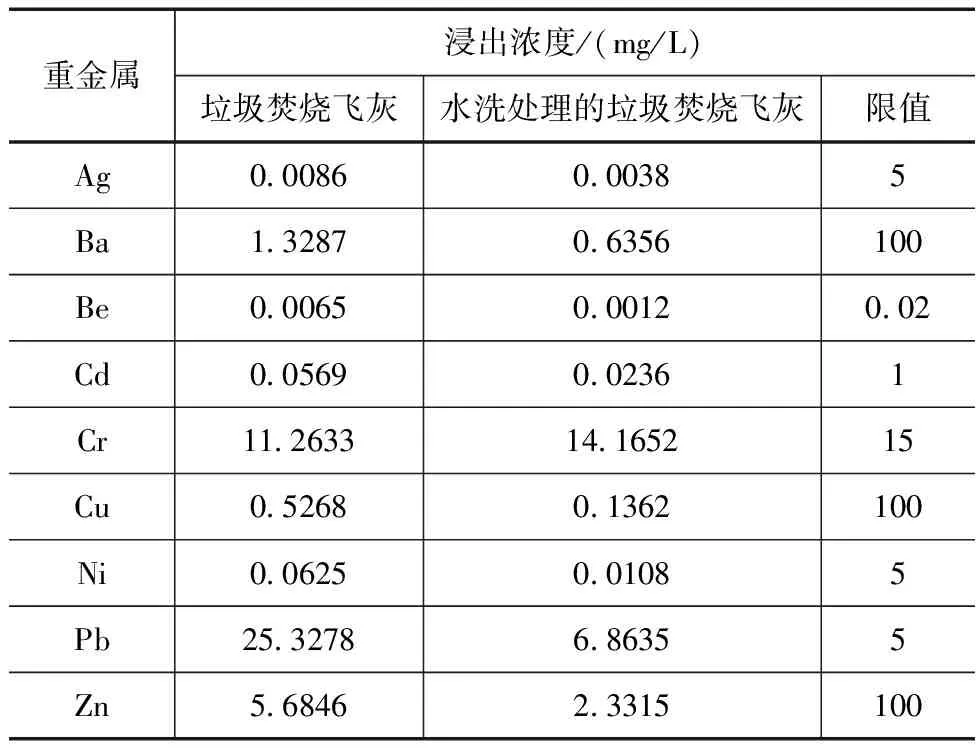

水洗处理后的垃圾焚烧飞灰的浸出性见表1。垃圾焚烧飞灰水洗处理后,铬的浸出浓度有所增加,其余的重金属浸出浓度显著降低。铅的浸出浓度降低了72.9%,但仍超过限值。铬的浸出浓度提高了25.8%,比较接近极限值。铬的浸出浓度增长归因于垃圾焚烧飞灰中含有不溶于水的铬的化合物,水洗后垃圾焚烧飞灰样品的总重量从30g下降到19.28g,共下降了35.7%,所以铬在垃圾焚烧飞灰中的浓度相应增加。在水洗处理的垃圾焚烧飞灰中,除铅和铬以外,其余重金属浸出浓度均远低于限值。因此,将根据铅和铬的浸出浓度,对水洗处理后垃圾焚烧飞灰进行后续的化学处理。

表1 垃圾焚烧飞灰水洗处理前后浸出浓度对比

2.1.2化学处理

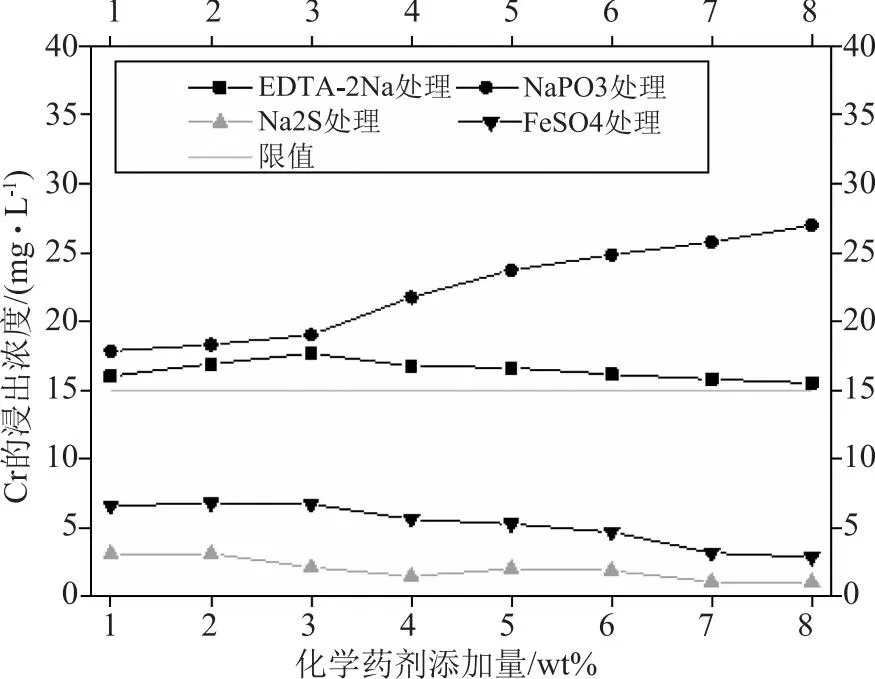

对化学药剂(EDTA-2Na、NaPO3、Na2S和FeSO4)处理垃圾焚烧飞灰的重金属(铬和铅)浸出浓度进行了比较评估。垃圾焚烧飞灰重金属浸出浓度如图1—2所示。

图1 化学处理垃圾焚烧飞灰中铬的浸出浓度

如图1所示,铬的浸出浓度随着NaPO3用量的增加呈显著上升趋势,NaPO3用量为8%时,铬的浸出浓度达到了26.98mg/L。与表1中水洗处理相比,铬的浸出浓度提高了90.4%。随着EDTA-2Na、Na2S和FeSO4用量的增加,铬的浸出浓度总体呈下降趋势。EDTA-2Na处理垃圾焚烧飞灰后铬的浸出浓度仍高于水洗处理垃圾焚烧飞灰的浸出浓度,Na2S和FeSO4处理后铬的浸出浓度低于限值。Na2S对铬的固化影响显著,与水洗处理相比,铬的浸出浓度降低了78.1%~92.4%。FeSO4处理后,与水洗处理相比,铬的浸出浓度降低了53.4%~79.7%。

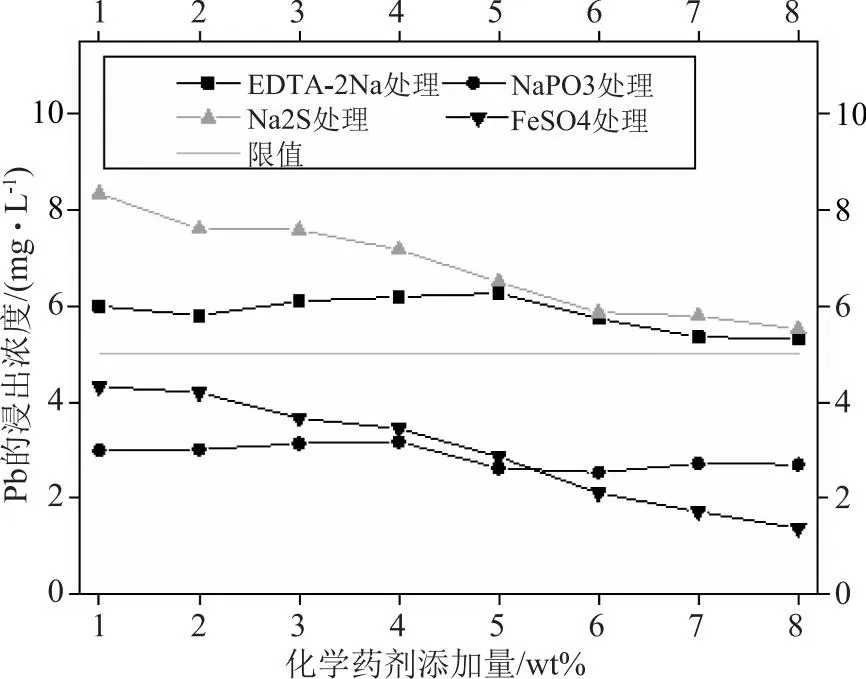

如图2所示,与水洗处理相比,四种化学药剂均降低了铅的浸出浓度。总体来看,铅的浸出浓度随着四种化学药剂均含量的增加均有降低的趋势。EDTA-2Na和Na2S固化后浸出浓度虽有一定下降,但仍不能满足要求。而NaPO3和FeSO4对铅的固化效果较好,铅的浸出浓度分别降低了56.4%~60.6%和37.1%~79.9%,均低于限值。

图2 化学处理垃圾焚烧飞灰中铅的浸出浓度

根据四种化学药剂的固化效果和标准要求,根据图1—2中铬和铅的浸出浓度,选择5%剂量的FeSO4作为水洗处理的垃圾焚烧飞灰的最佳化学处理方案,与水洗处理相比,化学处理后垃圾焚烧飞灰中铬和铅的浸出浓度分别降低62.8%和58.2%。

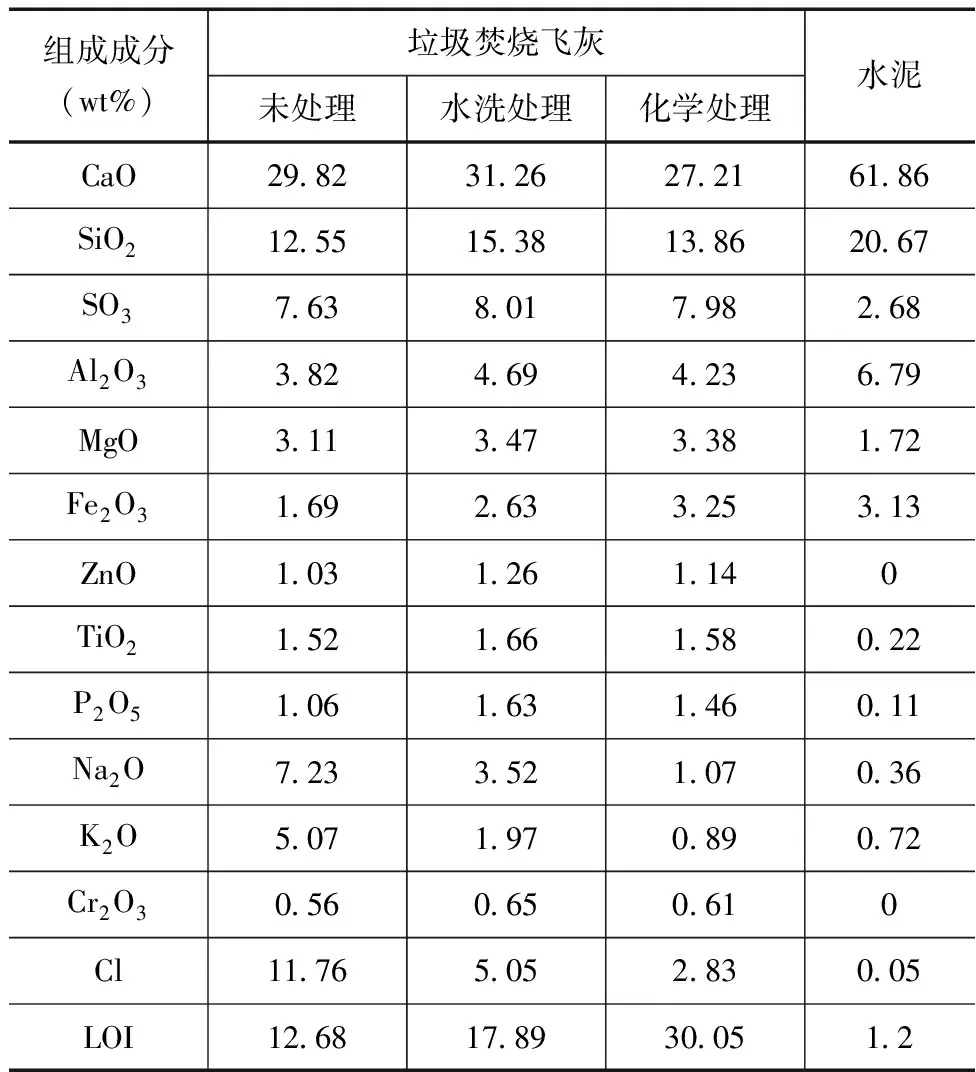

2.1.3化学成分

水泥和垃圾焚烧飞灰(未处理、水洗处理和化学处理)的化学成分见表2。垃圾焚烧飞灰(未处理、水洗处理和化学处理)的主要化学成分为CaO、Al2O3和SiO2,与水泥等具有火山灰性质的胶凝材料的主要化学成分相似。3种垃圾焚烧飞灰的烧失量(LOI)都很高,可能是由于未燃烧的碳颗粒中含有大量的碳质物质。水洗处理后,氯化物含量显著降低,由11.76%降低至5.05%。

表2 水泥和垃圾焚烧飞灰(未处理、水洗处理和化学处理)的化学成分

2.2 在水泥土中的应用

2.2.1无侧限抗压强度

在实际工程中,水泥土的水泥掺量一般为7%~15%,因此本研究选择水泥掺量分别为7%、11%和15%,预处理垃圾焚烧飞灰掺量为0%、4%和8%,制备了九组水泥土,测量了水泥土在7天、14天和28天龄期的无侧限抗压强度。

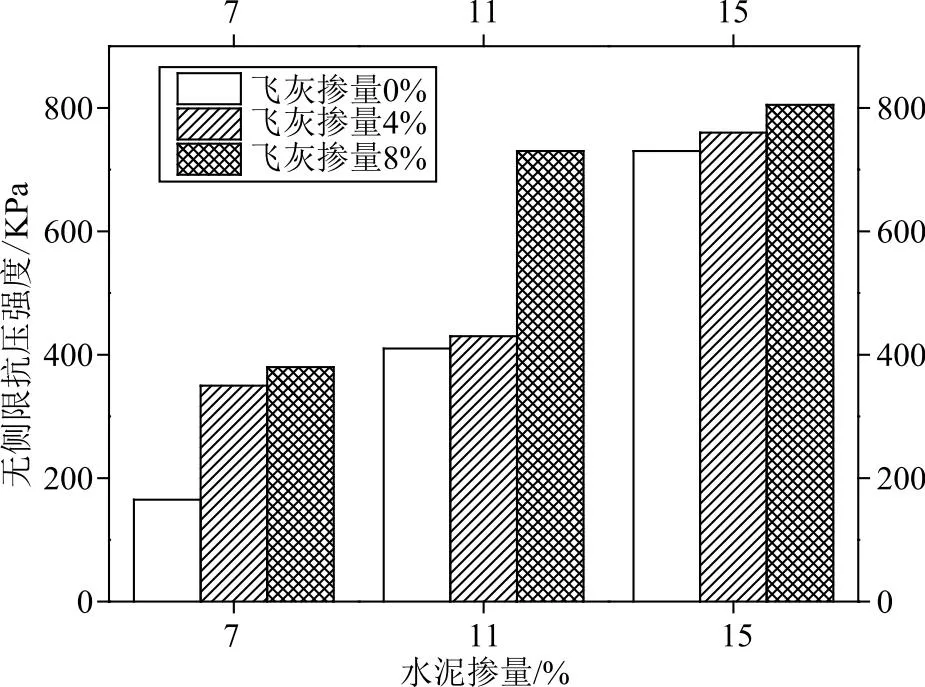

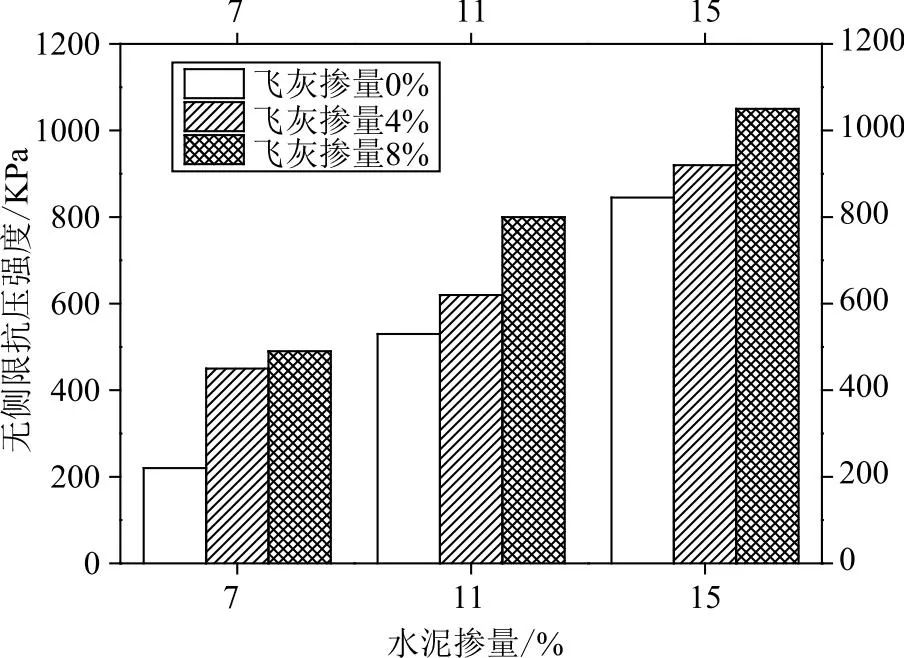

图3—5分别表示了各组水泥土在7天、14天和28天龄期的无侧限抗压强度。从图中可以看出,掺入预处理垃圾焚烧飞灰的水泥土的无侧限抗压强度随龄期、水泥含量和预处理垃圾焚烧飞灰含量的增加而明显增加。对于水泥含量为7%的样品,掺入4%预处理垃圾焚烧飞灰后,其无侧限抗压强度与仅含11%的水泥样品的无侧限抗压强度接近,但在水泥含量为11%的样品中,掺入4%预处理垃圾焚烧飞灰没有达到同样的效果。但掺入8%预处理垃圾焚烧飞灰后,水泥含量为7%和水泥含量为11%的样品的无侧限抗压强度得到了提高,分别达到了水泥含量为11%和水泥含量为15%的样品的无侧限抗压强度。当添加4%预处理垃圾焚烧飞灰时,水泥含量为7%的样品在不同龄期的无侧限抗压强度均提高了一倍以上,但水泥含量为11%和15%时,添加4%预处理垃圾焚烧飞灰对无侧限抗压强度的影响不明显。除水泥掺量为15%的样品外,当预处理垃圾焚烧飞灰掺量增加到8%时,水泥掺量为7%和11%的样品的无侧限抗压强度均显著增加。上述结果表明,在降低水泥含量的同时,加入预处理垃圾焚烧飞灰替代水泥可以保持水泥土的强度,水泥含量与预处理垃圾焚烧飞灰相近时,强度提升效果较为显著[9]。

图3 水泥土在7天龄期的无侧限抗压强度

图4 水泥土在14天龄期的无侧限抗压强度

图5 水泥土在28天龄期的无侧限抗压强度

2.2.2抗剪强度参数

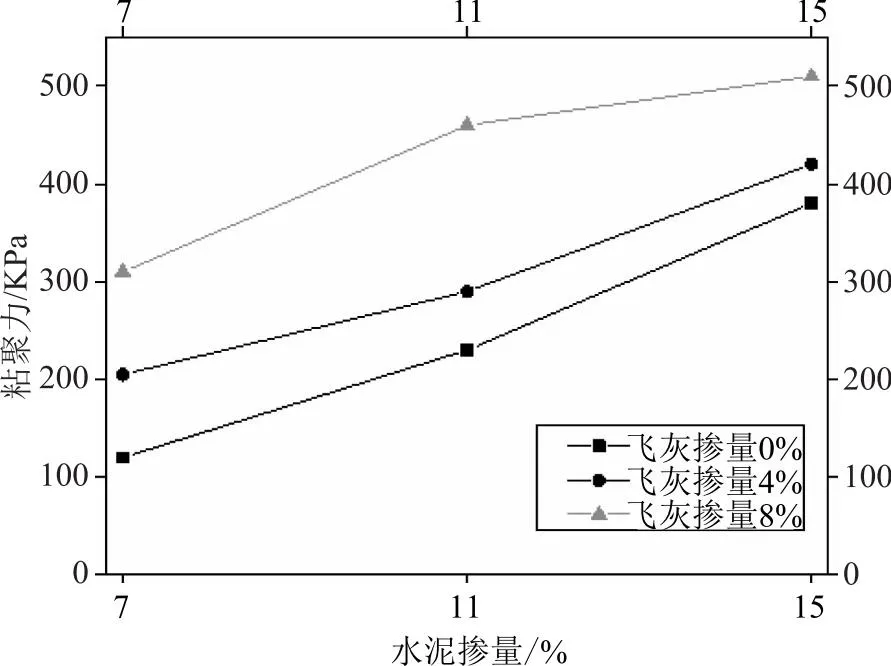

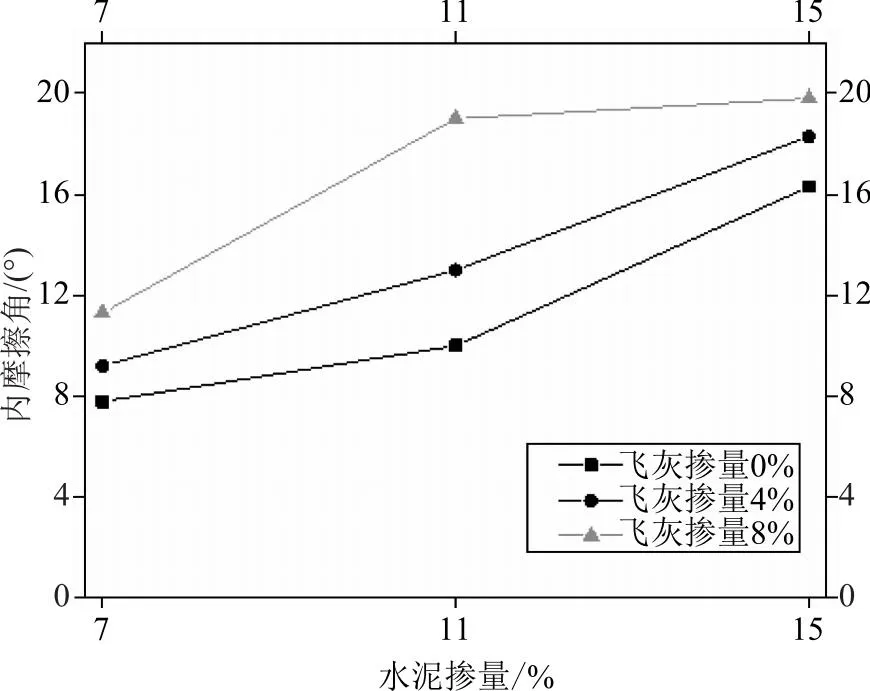

选取养护28天的水泥土进行三轴试验。图6—7分别表示水泥土的粘聚力和内摩擦角随着混凝土和飞灰掺量的变化规律。可以看出,掺入预处理垃圾焚烧飞灰后抗剪强度有所提高。水泥土的粘聚力和内摩擦角均随着水泥含量和预处理垃圾焚烧飞灰含量的增加而增大。加入4%的预处理垃圾焚烧飞灰后,粘聚力和内摩擦角平均增加了35.8%和20.1%。加入8%的预处理垃圾焚烧飞灰后,粘聚力和内摩擦角平均增加了97.5%和52.1%。通过比较粘聚力和内摩擦角的增加比例,可以看出预处理垃圾焚烧飞灰的掺入更有效地提高了粘聚力,提高水泥土的力学性能。

图6 水泥土在28天龄期的粘聚力

图7 水泥土在28天龄期的内摩擦角

2.2.3浸出性能

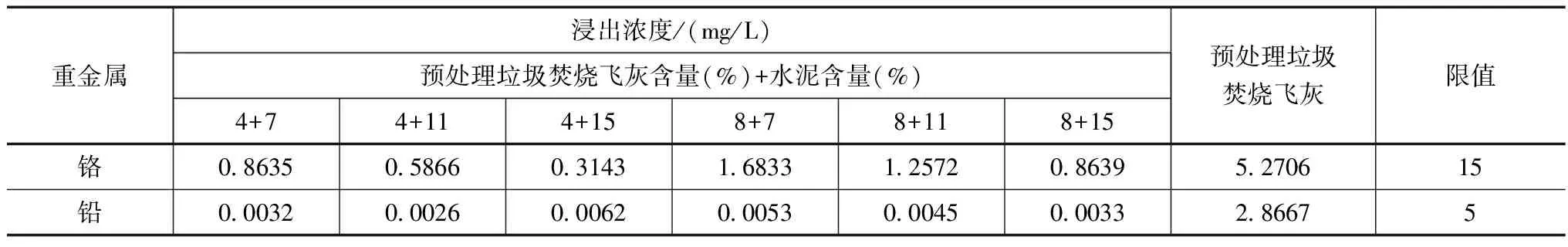

从表3可以看出,掺入预处理垃圾焚烧飞灰的水泥土中铬和铅的浸出浓度远低于预处理垃圾焚烧飞灰。随着飞灰含量的增加,铬浸出浓度增加,低于限值。水泥土中铅的浸出浓度均小于0.0062mg/L,低于限值。

表3 铬和铅在掺入预处理垃圾焚烧飞灰的水泥土中的浸出浓度

3 结论

本文研究了垃圾焚烧飞灰在水洗处理和化学处理后作为水泥土添加剂的可行性。主要研究结果总结如下。

(1)垃圾焚烧飞灰水洗处理后,只有铅的浸出浓度超过限值,铬的浸出浓度接近限值。

(2)EDTA-2Na处理的水洗垃圾焚烧飞灰后,铬和铅的浸出浓度均高于限值。使用NaPO3处理铬的浸出浓度高于限值。使用Na2S处理铅的浸出浓度高于限值。只有FeSO4能同时有效固化铬和铅,达到标准要求。

(3)水泥土的无侧限抗压强度、粘聚力和内摩擦角均随预处理垃圾焚烧飞灰含量、水泥含量和龄期的增加而增大。

(4)垃圾种类可能对焚烧后的飞灰成分有影响,因此,本文研究结果需要应用中进一步研究证实。