云南某低铜电炉渣综合回收铜的浮选试验研究

2023-12-23罗溪梅韦达勇宋振国王云帆

李 超 罗溪梅,2 韦达勇,2 杨 文 宋振国 王云帆

(1.昆明理工大学 国土资源工程学院,昆明 650093;2.昆明理工大学 复杂有色金属资源清洁利用国家重点实验室,昆明 650093;3.矿物加工科学与技术国家重点实验室,北京 100160;4.昆明理工大学 冶金与能源工程学院,昆明 650093)

铜是国民经济建设的重要材料,随着世界经济的发展,铜需求量和产量都显著增加[1]。我国作为铜需求量和产量大国,虽然铜资源丰富,但存在贫矿多、中小型矿床多、伴生矿多的问题,能够开采的量并不多。随着近年来铜资源的持续开采,我国的铜资源已日渐枯竭,正在开采的铜矿品位仅为0.2%~0.3%。目前炼铜工艺逐渐侧重生产效率,铜渣残余铜含量不断增加,平均含铜量在0.5%以上,已远高于铜矿的开采品位[2,3],且冶炼后的炉渣中含有铜、铁、钴、镍、铅、锌和硅等大量的有价元素,具有重大开发利用价值。生产实践表明,每产出1 t精铜会产生2.2 t铜渣[4],我国每年产出铜渣1 500万t以上[5],处理这些铜渣的方法主要以露天堆放为主,综合利用率较低,平均利用率约为45%。大量堆放的铜渣,给我国带来了诸如土地被占用、土壤和水体被污染等一系列的社会问题。因此实现铜渣的资源再利用具有重大的经济价值和环保价值。

我国的铜渣主要是以鼓风炉、反射炉、电炉、转炉、闪速炉、熔池熔炼等火法冶炼渣为主[6]。铜渣中含有各种硫化物、氧化物、硫酸盐等[7]。其中的有价金属主要是铜和铁,矿物组成主要为铁橄榄石、磁铁矿和脉石组成的玻璃体[8]。如今主要有湿法浸出、火法贫化、重选、浮选和磁选等方式来回收铜渣中的有价铜[9]。湿法浸出的浸出药剂具有较强的腐蚀性,对设备破坏严重,而且产生的废水也会严重污染水资源[10]。火法贫化是使用贫化炉将铜渣中的铜转入铜锍中,达到降低铜渣中的铜品位和有效回收有价铜的作用。因此浮选法处理低铜炉渣具有无可比拟的经济优势[11]。本文针对云南某冶炼厂电炉铜渣进行了选矿试验研究,提出了适宜的工艺流程,实现了低铜电炉渣中铜资源的高效回收,为铜渣综合利用提供了一定的基础数据支持和参考。

1 原料与方法

1.1 铜渣性质分析

1.1.1 化学多元素分析

试验所用电炉渣来自云南某铜冶炼厂,化学多元素分析结果见表1。由表1可知,试样主要成分有Fe、O、Si、S等,其中Cu品位为0.82%,是可回收的主要有价元素,而Fe品位为42.63%,通过X射线衍射分析和探索试验得知大部分铁赋存在铁橄榄石中,磁铁矿含量较低,铁橄榄石属于硅酸盐类矿物,含有大量的二氧化硅,不能被后续炼铁所利用[12]。铅、锌含量偏低,不做回收考虑。

表1 矿样化学多元素分析结果

1.1.2 X射线衍射分析

铜渣的X射线衍射分析结果见图1。由图1可知,铜渣中的主要成分为铁橄榄石、镁铁尖晶石、磁铁矿、辉铜矿和黄铜矿。铜主要赋存于辉铜矿和黄铜矿中,其中黄铜矿为原生硫化铜矿,辉铜矿是原生的硫化物氧化分解再经还原作用而形成,常与赤铜矿、铜蓝等伴生[13]。铁赋存于铁橄榄石和磁铁矿中。铁橄榄石、镁铁尖晶石为主要的脉石矿物。

图1 X射线衍射分析结果

1.1.3 物相分析

为进一步考察铜的赋存状态,对铜渣进行了物相分析,结果见表2。由表2可知,铜渣中主要以易选的硫化铜为主,难选氧化铜较少,其中辉铜矿等次生硫化铜含量最高,次生铜矿物不仅易于过磨,增加尾矿损失,而且次生硫化铜矿(铜蓝为主)非常容易氧化溶解,铜离子会活化闪锌矿和黄铁矿,影响捕收剂的选择性,降低浮选性能[14]。原生硫化铜矿物-黄铜矿含量次之。因此,在浮选过程中考虑加入适量硫化钠活化次生硫化铜,以提高次生硫化铜的回收率[15]。

表2 矿样铜物相分析结果

1.2 试验方法与药剂

根据铜冶炼渣的性质,采用一次粗选流程进行条件试验,试验流程见图2。条件试验获得浮选的最佳条件,在此基础上进行开路试验和闭路试验。浮选所用浮选机为3、1、0.5、0.2 L XFD型单槽式浮选机,浮选试验所用的活化剂为硫化钠,分散剂为水玻璃,捕收剂乙基黄药和Z-200,起泡剂为松醇油。试样300 g/份,选择浮选槽转速为1 902 r/min,试验控制刮板的刮泡频率约12 r/min。

图2 条件试验流程图

2 试验结果与讨论

2.1 磨矿细度试验

磨矿细度是影响浮选行为的重要因素之一,磨矿细度过细易造成过碎和泥化,弱化捕收剂的选择捕收能力,还会增加浮选成本,而粒度过粗又不利于铜矿物的单体解离,影响铜的回收指标[16]。固定自然pH值,硫化钠用量200 g/t,水玻璃用量600 g/t,组合捕收剂乙基黄药40 g/t+Z-200 40 g/t,起泡剂松醇油用量10 g/t,矿浆浓度33%,采用一段粗选流程进行磨矿细度条件试验,试验流程见图2,试验结果见图3。从图3可以看出,磨矿细度的提高,铜品位也随之提高,而铜回收率则呈现出先提高后缓慢下降的趋势。这可能是因为铜的嵌布粒度微细,细磨可以使铜矿物与玻璃状脉石矿物解离,从而使铜品位和回收率都提高,但磨矿细度过细会导致矿物过磨和泥化,导致脉石矿物上浮从而降低了捕收剂对铜的选择性,使精矿品位降低,同时也导致铜的流失[17]。综合考虑,选择磨矿细度为-45 μm含量占90%。

图3 磨矿细度对浮选指标的影响

2.2 矿浆pH值试验

矿浆pH值是影响浮选技术指标的重要因素之一,它不仅可以影响矿物表面性质,而且影响各种浮选药剂的浮选性能。在磨矿细度-45 μm含量占90%,硫化钠用量200 g/t,水玻璃用量600 g/t,组合捕收剂乙基黄药40 g/t+Z-200 40 g/t,起泡剂松醇油用量10 g/t,矿浆浓度33%的条件下,采用一段粗选流程探究了矿浆pH值对浮选指标的影响,试验结果见图4。从图4可知,在整个矿浆pH值范围内,精矿铜品位和回收率变化不大,因此认为矿浆pH值对铜渣浮选影响较小,无需添加pH值调整剂,在自然pH值下就可以进行试验。

图4 矿浆pH值对浮选指标的影响

2.3 硫化钠用量试验

由铜渣试样物相分析可知,试样中原生硫化铜占比不足40%,次生硫化铜占比60%以上,原生硫化铜的天然可浮性较好,上浮速度快,可直接作为最终产品。而次生硫化铜非常容易氧化,需加入硫化钠活化后才能高效浮选富集[15]。在自然pH值,磨矿细度-45 μm含量占90%,水玻璃用量600 g/t,组合捕收剂乙基黄药40 g/t+Z-200 40 g/t,起泡剂为松醇油用量10 g/t,矿浆浓度33%的条件下,采用一段粗选流程考察硫化钠用量对浮选指标的影响,试验结果见图5。由图5可知,硫化钠用量的增加,精矿铜品位先提高,在用量为200 g/t后逐渐下降,铜回收率同样先提高,在400 g/t用量达到最高值,而后大幅下降。这可能是因为随着硫化钠用量增加,硫化钠不仅活化了次生硫化铜可能还活化了脉石矿物,导致铜品位略微降低。当硫化钠用量为500 g/t时,铜回收率大幅降低,说明此时硫化钠对原生硫化铜产生了抑制作用。综合考虑在粗选阶段加入200 g/t硫化钠,可在二段粗选阶段再加部分硫化钠,以达到最佳活化效果。

图5 硫化钠用量对浮选指标的影响

2.4 水玻璃用量试验

分散剂可以防止细泥的沉降和凝聚,降低矿浆黏度,抑制矿泥在矿物上的罩盖作用[18,19]。水玻璃是一种常用的无机分散剂,不仅可以分散矿泥并且可以抑制含硅脉石。固定自然pH值,磨矿细度-45 μm含量占90%,硫化钠用量200 g/t,组合捕收剂乙基黄药40 g/t+Z-200 40 g/t,起泡剂松醇油用量10 g/t,矿浆浓度33%,采用一次粗选流程探究水玻璃用量对浮选指标的影响,试验结果见图6。由图6可知,在不加入水玻璃的情况下,铜精矿品位较低,而水玻璃用量的提高,铜精矿品位先上升,在水玻璃用量为600 g/t后开始降低,而精矿铜回收率同样先上升,在水玻璃用量400 g/t后开始大幅下降。这可能是因为水玻璃用量不足,矿泥影响较大,脉石等杂质上浮,影响精矿品位;而水玻璃用量过高导致精矿被抑制,回收率大幅下降,且高用量的水玻璃会消耗更多的捕收剂。综合考虑产品指标及药剂成本等,确定水玻璃用量为400 g/t。

图6 水玻璃用量对浮选指标的影响

2.5 捕收剂种类试验

固定自然pH值,硫化钠用量200 g/t,磨矿细度-45 μm含量占90%,水玻璃用量600 g/t,起泡剂松醇油用量10 g/t,矿浆浓度33%,采用一次粗选流程进行单一捕收剂种类对比试验,试验结果见表3。通过表3可以看出,乙基黄药和Z-200具有强选择性,精矿铜品位较高,但捕收能力弱,因此回收率较低,而丁基铵黑药、丁基黄药和异戊基黄药都具有较强的捕收能力,因此精矿回收率较高,但品位较低。

表3 单一捕收剂条件试验结果

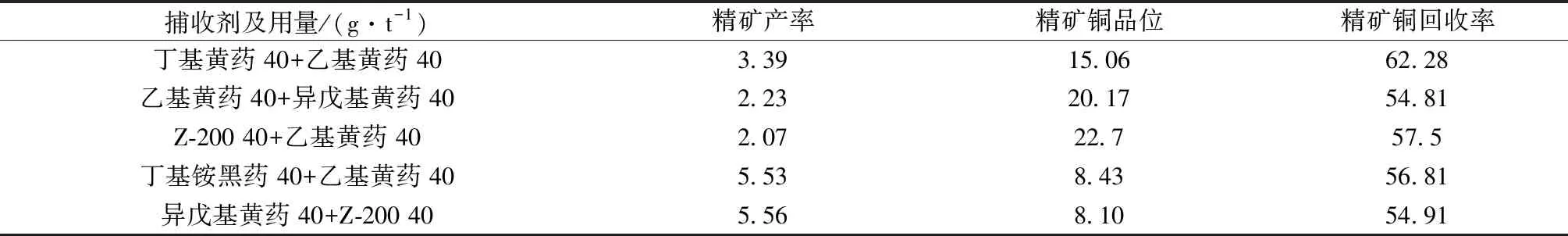

为了获得合格品位和回收率的铜精矿,在自然pH值,磨矿细度-45 μm含量占90%,硫化钠用量200 g/t,水玻璃用量600 g/t,起泡剂松醇油用量10 g/t,矿浆浓度33%的条件下,进行了组合捕收剂对比试验,试验结果见表4。通过组合捕收剂对比试验可知,Z-200和乙基黄药组合使用时,精矿铜品位为22.7%,铜回收率为57.5%,综合选矿指标比单一捕收剂和其他种类组合捕收剂好,因此选择Z-200和乙基黄药作为该铜渣的组合捕收剂。

表4 组合捕收剂条件试验结果

为发挥组合药剂“协同效应”,试验在总捕收剂用量为80 g/t的情况下,固定自然pH值,硫化钠用量200 g/t,磨矿细度-45 μm含量占90%,水玻璃用量600 g/t,起泡剂松醇油用量10 g/t,矿浆浓度33%,对组合捕收剂乙基黄药+Z-200进行了配比试验,试验结果见图7。通过组合捕收剂配比试验可知,在Z-200∶乙基黄药为1∶3的试验条件下,充气后起泡现象如图7(a)所示,矿化泡沫较少,还存在黏附矿粒较少的虚泡,泡沫层较薄且无法覆盖液面,泡沫大小不均匀且较脆易破灭不易刮出,精矿富集程度较低。铜精矿产率明显降低,铜品位有所提高,但回收率较低,可能是因为Z-200用量较低,没有充分发挥其起泡性能和选择捕收能力。在Z-200∶乙基黄药为3∶1的条件下,充气后起泡效果如图7(b)所示,矿化泡沫明显增多,且虚泡明显增多,泡沫层变厚,泡沫变小且大小均匀,黏度明显增加刮出后泡沫也不破灭,在浮选槽前端富集了大量精矿,富集程度明显提高。铜精矿产率提高,铜品位略微偏低,但回收率提高,可能是因为乙基黄药用量较低,铜选择性较差,且Z-200用量较高,起泡性能过强。在Z-200∶乙基黄药为1∶1的条件下,起泡效果如图7(c)所示,矿化泡沫增多,且虚泡数量明显降低,泡沫层较厚,泡沫大小不匀但稳定性合适,刮出后泡沫及时破灭,且浮选槽前端同样富集了大量精矿,富集程度较图7(b)更高。精矿铜品位和回收率都较高,浮选指标优越。综合考虑,确定乙基黄药与Z-200用量比为1∶1,即乙基黄药 40 g/t+Z-200 40 g/t,铜品位为22.63%,铜回收率为57.45%。

图7 组合捕收剂配比试验结果及起泡效果对比(a:Z-200:乙基黄药=1∶3;b:Z-200:乙基黄药=3∶1;c:Z-200:乙基黄药=1∶1)

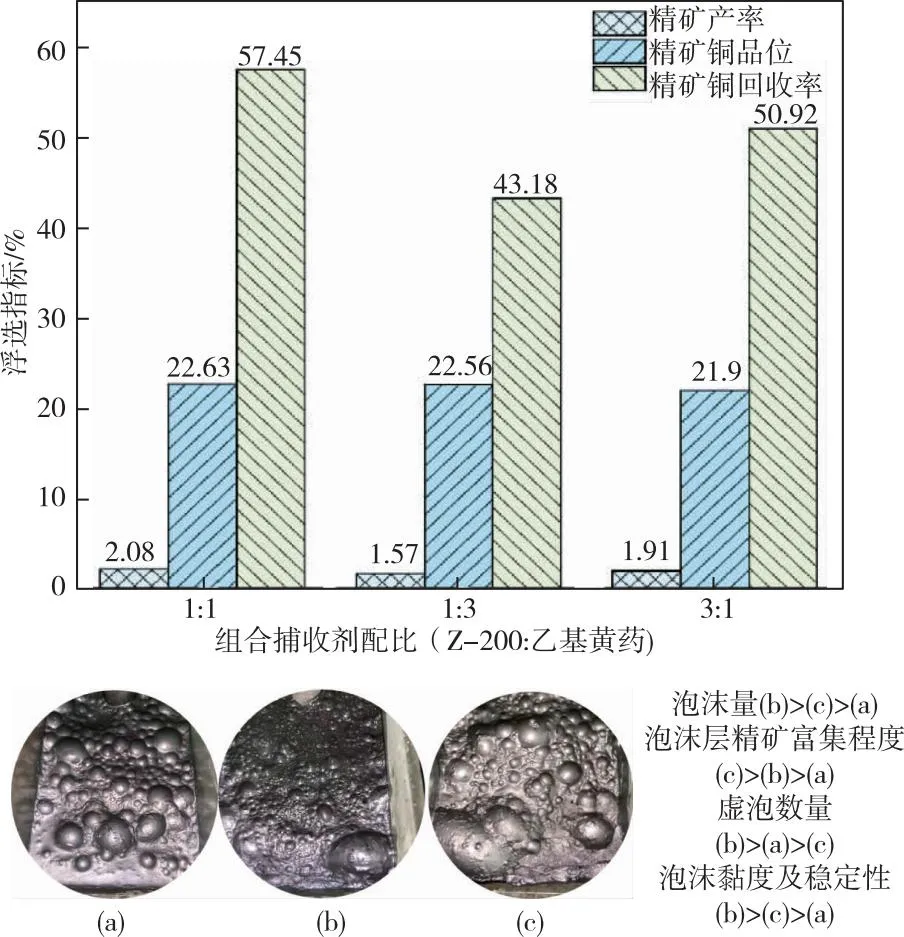

2.6 开路试验

由于不同物相的铜之间存在可浮性和浮选速度的差异,一段快速浮选可将易浮铜矿作为合格精矿选出,再对快速浮选的尾矿进行活化捕收。因此,开路试验采用一段磨矿、一段快速浮选、两段分步浮选的工艺流程,开路试验流程为两粗两精两扫,试验流程见图8,开路试验结果见表5。从表5可知,采用两段粗选两段精选两段扫选的开路流程,在一段磨矿细度-45 μm含量占90%,一段粗选组合捕收剂乙基黄药40 g/t+Z-200 40 g/t,活化剂硫化钠200 g/t,分散剂水玻璃400 g/t,二段粗选组合捕收剂乙基黄药40 g/t+Z-200 40 g/t用量不变,活化剂硫化钠100 g/t条件下,最终可获得铜品位23.47%、回收率66.97%的铜精矿,且尾矿品位为0.16%。此流程不仅简单、还能获得合格品位回收率的铜精矿,同时尾矿品位降到了0.2%以下,解决了该选矿厂尾矿品位偏高的问题。

表5 开路试验结果

图8 开路试验浮选流程图

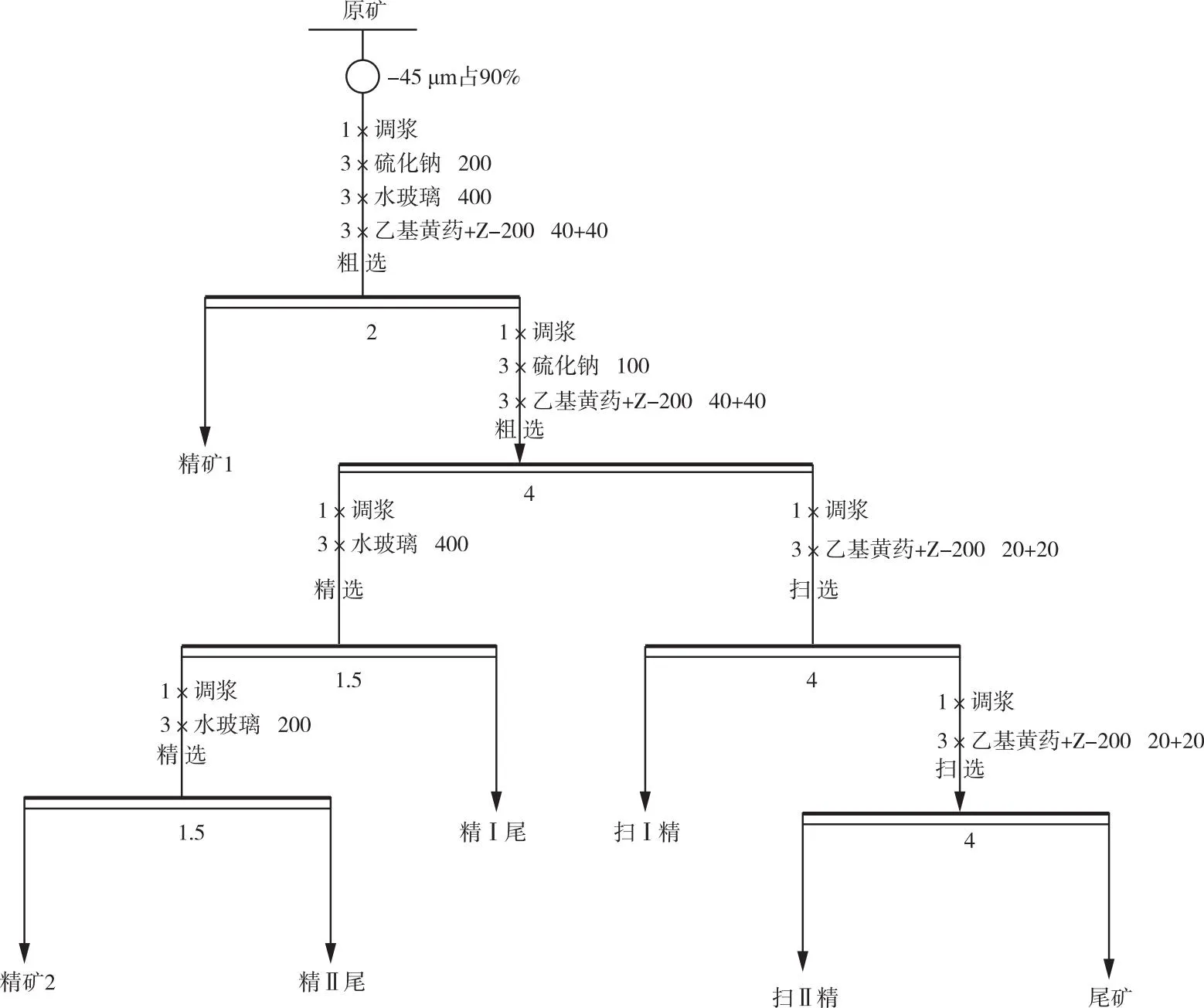

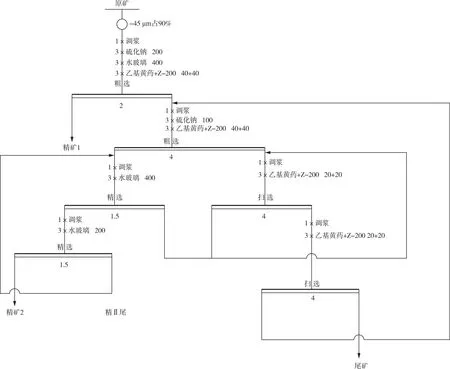

2.7 闭路试验

闭路试验流程见图9,试验结果见表6。该流程一段快速浮选选出合格精矿,简化了原本合格粗精矿进行精选和进入闭路循环的流程,降低了生产成本,并且解决了该铜冶炼渣选矿厂尾矿品位偏高的问题,仅一段快速浮选就可以获得铜品位25.52%、铜回收率62.04%的铜精矿。快速浮选尾矿活化捕收获得铜品位15.43%、铜回收率14.99%的次铜精矿,混合得到铜品位22.64%、回收率77.03%的合格铜精矿,且尾矿品位仅为0.182%,浮选指标良好,充分回收了电炉铜渣中铜资源。

表6 闭路试验结果

图9 闭路试验浮选流程图

3 结论

1)云南某铜冶炼渣选矿厂的铜渣中的铜品位为0.82%,且其中主要成分为橄榄石、镁铁尖晶石、磁铁矿、辉铜矿和黄铜矿。通过物相分析可知,铜主要是以次生硫化铜和原生硫化铜形式存在,且不同物相的铜之间存在可浮性和浮选速度的差异,可通过快速浮选选出易浮铜矿作为合格精矿,再对快速浮选尾矿活化捕收,不仅简化了工艺流程,降低了生产成本,而且实现了铜资源的充分利用。

2)试验中单一捕收剂效果不理想,乙基黄药+Z-200的组合捕收剂不仅选择性良好且兼具优秀的捕收能力,因此可作为一种铜渣的高效组合捕收剂。

3)采用一段磨矿、一段快速浮选、两段分步浮选的工艺流程,在磨矿细度-45 μm含量占90%,组合捕收剂乙基黄药40 g/t和Z-200 40 g/t,硫化钠为活化剂,水玻璃为分散剂的条件下,可以得到铜品位为22.64%,铜回收率为77.03%的合格铜精矿,尾矿品位降至0.182%,浮选指标良好,电炉铜渣中铜资源得到了充分回收利用。