基于响应曲面法的铝型材挤压模具优化设计

2023-12-22张榕宾

张榕宾

(福州第一技师学院,福建 福州 350108)

0 引言

铝型材也称为铝合金材料,其具有密度低、比强度高、耐腐蚀性能佳以及能耗低等优势,在建筑、汽车以及航天领域中被大量应用[1]。铝型材在应用过程中,其成型工艺主要包含锻造、冲压以及挤压等,其中挤压成型是使用较为普遍的一种工艺[2]。挤压模具是通过高温、高压等方式,实现铝型材的成型,因此,挤压模具的相关参数对于模具的挤压效果会造成直接影响[3]。因此,需要确定铝型材挤压模具的最优设计参数,在保证铝型材挤压质量的同时,确保模具的使用寿命[4]。响应曲面法是通过多元二次回归方程完成因素和影响值之间函数关系的拟合,以此获取最优的工艺参数,在多变量问题中的应用效果良好[5]。

文中提出基于响应曲面法的铝型材挤压模具优化设计方法,其主要通过响应曲面法进行铝型材挤压模具因素和影响因素之间的拟合分析,并且确定模具优化参数,最后通过模拟软件分析优化效果,为铝型材挤压模具优化设计提供可靠参考。

1 铝型材挤压模具优化设计

1.1 型材和模具结构

文中以6063 铝合金型材挤压模具作为研究对象,该模具的挤压筒的预热温度为450 ℃,胚料加热温度为480 ℃,挤压比为31.2,挤压模具和胚料之间对流换热系数为3000 W/m2·℃,材料和外部环境之间的换热系数为20 W/m2·℃,应用时的挤压速度为2 mm/s;挤压模具上模只存为45 cm × 20 cm,下模尺寸为45 cm × 10 cm,焊合室高度为3.5 cm;中心沉桥高度为4.5 cm。

1.2 基于响应曲面法的优化设计

1.2.1 优化目标确定

为保证铝型材挤压模具优化设计效果,通过分析焊合质量情况,确定铝型材挤压模具优化目标。挤压模具在进行铝型材挤压时,导流模高度、预成型模高度、扩展模宽度以及导流模倾斜角等会影响腔体内的铝型材的流速、压力、流动应力以及温度等重要挤压参数,因此,确定导流模高度、预成型模高度、扩展模宽度以及导流模倾斜角作为优化目标后,为更好的描述铝型材的挤压焊合质量,文中采用等效应变速率、压力、流动压力、温度等参数的固态焊合准则进行描述,该准则的表达式[2]为:

式中:J表示该准则的判定参数;k0表示关系系数;表示等效应变速率;P表示焊合压力;表示流动应力;R表示气体常数;T表示绝对温度;QD表示扩散活化能。

挤压模具在进行铝型材挤压过程中,当其达到稳定状态时,获取有效焊合路径上的数个点,并计算其焊合准则结果,准则判定参数的值越大,表示焊合质量越佳,反之,则焊合质量越差。对其进行扩展处理后,通过金属流速均匀性进行衡量铝型材的挤压成型质量,该流速均方差的计算公式[2]为:

式中:N表示选择的节点数量;vi和vave分别表示节点速度和平均速度。流速均方差的计算结果越大,表示铝型材流动性越差,流速均方差的计算结果越小,表示铝型材流动性越佳。

确定优化目标函数后,进行设计变量取值范围的设计,变量详情见表1。

表1 铝型材挤压模具优化设计变量详情

1.2.2 响应曲面拟合

依据上述小节完成优化目标和变量的确定后,文中采用响应曲面拟合法对优化目标和设计变量之间的关系函数进行拟合,并且通过三维曲面分析法,在设计变量取值范围内进行定量分析,判断各个变量之间的交互作用对于优化目标的影响情况。文中主要利用二阶线性方程完成设计变量和优化目标之间函数关系的拟合,拟合式[6]为:

式中:η0、ηi、ηii、ηpi均表示待定系数;xi、xp均表示设计变量,分别对应第i个和p个;n表示自然数;ε表示残余误差。

1.3 基于有限元的优化效果分析

通过上述小节完成铝型材挤压模具结构优化参数后,需进行优化结果的分析。文中选择HyperXtrude软件进行挤压模具分析,该软件作为一种用于实现金属挤压建模的软件,在模拟精度和模拟效率方面,具有较好的性能,其能够高效完成复杂金属挤压模型构建,全面分析模型的挤压工艺。除此之外,该软件在应用过程中,能够精准完成模具在进行金属挤压情况下,发生的变形、应力情况,分析模具在不同工艺下的状态,以此更全面、可靠的掌握挤压模具的结构性能。

为保证该软件分析效率,以模具腔内各处材料的变形情况作为依据,完成模具仿真模型的网格划分,挤压时挤压筒发生较小变形时网格选择大尺寸划分,如果变形较为显著时,则选择小网格进行划分,并且保证铝型材厚度保证3 层网格。由于网格的划分直接影响软件的分析精度,因此,在网格划分过程中,工作带区域采用三角形面网格进行划分,网格划分尺寸为1 mm,再通过拉伸的方式对其进行处理,获取超过工作带2 倍长度的铝型材三棱柱网格;在此基础上,依据挤压方向网格尺寸逐渐变细的原则,采用四面体的方式完成胚料网格划分,划分的网格尺寸在1~16 mm之间。

在网格划分过程中,必须保证挤压模具的基本集合特征,以此保证提取的模型表面结果能够生成封闭的实体模型,同时为保证网格划分质量,将铝型材经流区域进行划分。模型的铝型材的模拟力学参数详情见表2。

表2 铝型材的模拟力学参数详情

通过上述的拟合分析后,确定模具结构优化参数结果,见表3。

表3 模具结构优化参数结果

1.4 挤压模具优化效果分析结果

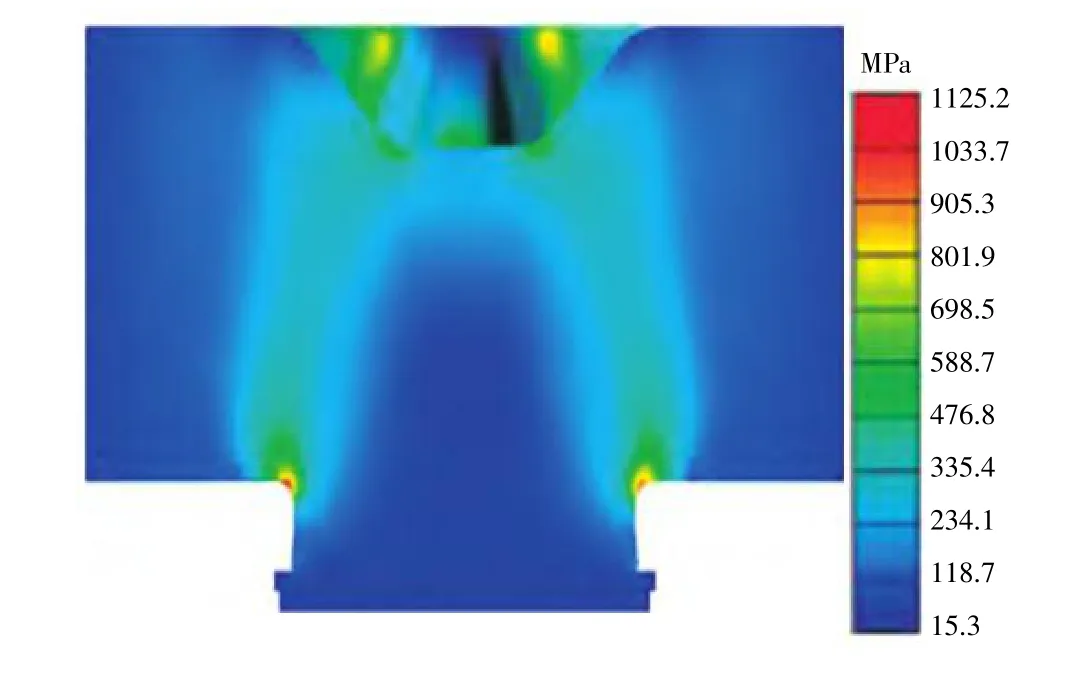

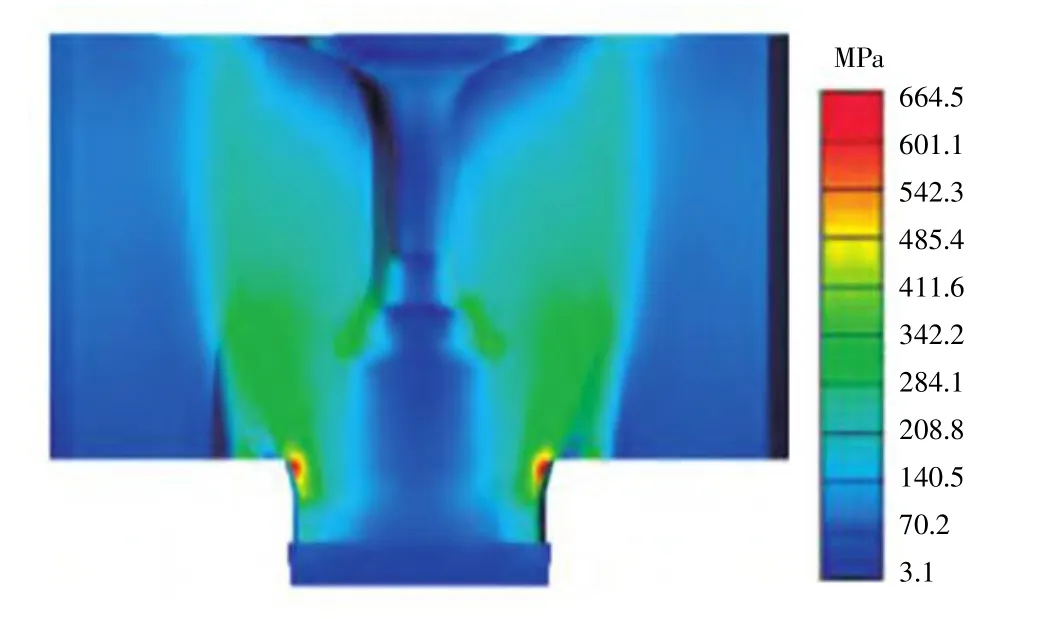

为分析铝型材挤压模具优化设计效果,通过HyperXtrude 软件构建的模型进行分析,获取挤压模具初始结构和优化设计后结构分别在进行铝型材挤压过程中,模具等效应力分布情况,以此分析优化设计效果,分析结果见图1 和图2。

图1 挤压模具初始结构等效应力分布情况

图2 优化设计后结构等效应力分布情况

依据图1 和图2 测试结果可知:挤压模具初始结构在进行铝型材挤压过程中,模具的上模产生的等效应力呈现显著的分布不均匀状态,同时,在模芯底部和分流桥下端连接位置发生明显的集中应力,其中最大应力值达到1125.2 MPa,在该情况下,挤压模具极易发生轻微裂缝,并诱发模具开裂,降低模具的使用寿命。优化设计后结构在进行铝型材挤压过程中,模具的上模产生的等效应力呈现显著均匀分布,在模芯底部和分流桥下端连接位置没有发生明显的集中应力,其中最大应力值为664.5 MPa。该结果和初始结果相比下降59.1%,因此优化后的挤压模具开裂情况可有效避免,确保挤压模具的使用寿命。

铝型材挤压模具的优化研究结果具有广泛的推广应用价值。首先,模具是工业生产中一种重要的工艺装备,其优化设计可以大大提高生产效率和产品质量。其次,铝型材挤压模具的优化也可以为其他材料和零件的挤压加工提供参考,例如铜材、钢材等材料的挤压加工。此外,铝型材挤压模具的优化还可以减少模具制造中的材料浪费和能源消耗,降低环境污染,同时提高生产效率和产品质量。最后,铝型材挤压模具的优化研究成果还可以为企业和科研机构提供技术支持和解决方案,从而获得更好的经济效益和市场竞争力。

2 结语

铝型材挤压模具是进行铝型材挤压焊合的重要方式,挤压模具在应用过程中,其结构参数、挤压参数等均会影响铝型材的挤压效果和挤压质量,并且对于挤压模具的使用寿命也存在直接影响。因此,为保证铝型材挤压质量,避免挤压模具在挤压过程中,受到多种变量因素的影响,发生开裂,基于响应曲面法的铝型材挤压模具优化设计方法,该方法以某种铝型材为例,展开相关研究和分析,通过响应曲面法进行优化目标函数和设计变量之间的拟合后,通过有限元分析挤压模具优化设计后的性能情况。通过分析结果得出:对挤压模具相关结构参数进行优化设计后,挤压模具的应用性能显著提升,可有效避免挤压过程中发生集中应力,确保铝型材挤压质量,同时保证挤压模具的使用寿命。