线切割参数对重熔层影响分析及去除方法

2023-12-22段阿宝

张 亮,段阿宝

[新乡航空工业(集团)有限公司103 厂,河南 新乡453000]

0 引言

电加工是对金属表面通过极间介质的电离作用,使得金属产生高温熔融过程实现加工的方式。电加工产生的重熔层对零件使用会产生一定危害。航空、航发下属的多个主机单位已明确了电加工为禁、限用工艺,因此研究减少重熔层、去除重熔层或者替代电加工方式尤为必要[1]。本文在大量试验的基础上,从加工机床、切割方式、切割厚度、材料成分、加工电压/电流、充/放电时间等多维度分析和总结线切割重熔层厚度的影响因素及影响程度。研究去除重熔层的方法及无重熔层的加工方式,并以典型零件为例,阐述通过调节电加工参数、增加抛光处理等方法减少或去除重熔层,使其满足相关标准要求。

1 线切割加工现状

目前电加工相关标准有中国航空工业集团公司下发的Q/AVIC 06089-2015“激光/电火花制孔表面重熔层显微评定方法”、航标的HB/Z 20053-2018“电火花加工工艺”及其他主机厂内部的企标。我厂于2022 年综合了多家标准,制定了企标Q20D 05.02-“电火花加工技术规范”[2,3]。

目前电加工主要有电火花成型加工和线切割加工,其中线切割加工机床有慢走丝机床(型号αc400iB)和中丝(中丝w400)。慢丝主要用于精密零件的成型加工,如内/外转子齿形轮廓、定子内腔轮廓、转子槽及内花键、键槽等加工;中丝主要用于精密形状的粗加工及一般精度形状的最终切割。中丝只割一次,慢丝用于精割时一般采用割一修二的方式。

线切割加工按照Q20D 05.02-“电火花加工技术规范”进行首次特殊过程确认,保证重熔层等各项要求可控及符合规范。电加工工序常规检测除了尺寸、形位公差检测外,还要求电弧烧伤及残留铜层的检查。

2 电加工参数对重熔层的影响

线切割电加工参数主要包括电压、电流、脉冲宽度(充电时间)、脉冲间隙(放电时间)等,本文针对线切割电加工主要参数进行分析,研究参数对重熔层(电腐蚀层、再铸层、重铸层)厚度(深度)的影响。

2.1 电压、电流的影响

加工时的电压直接影响电流的大小,中走丝的电压与功放管的个数有关,功放管个数多,加工电压大,加工电流大。试验保持其他参数不变,只改变功率管数(3 个、8 个、13 个)。实验结果显示重熔层厚度随着功放管数的增加而增加。

重熔层的厚度随着功放管个数的增加而逐渐增大,要想获得较浅的重熔层,可以减少功放管个数,即减小电压和电流。但电流的减小,意味着加工效率的降低。

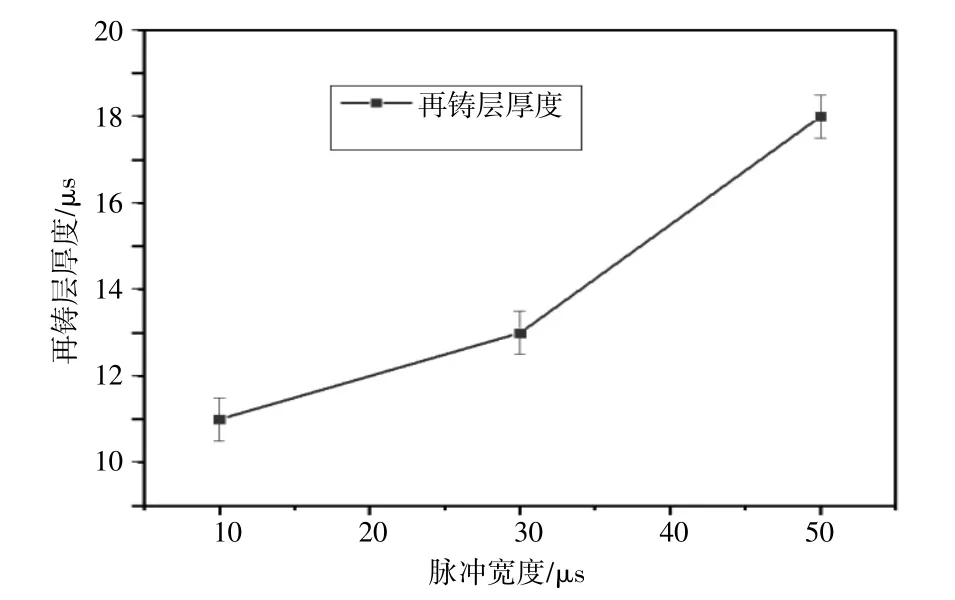

2.2 脉冲宽度的影响

脉冲宽度(充电时间)是单个脉冲能量的决定因素之一,因此它对重熔层产生重要影响。从表1 和图1所示可知,重熔层厚度随着脉冲宽度的增加而增加。

图1 不同脉冲宽度对重熔层厚度的影响

表1 脉冲宽度的影响

脉冲宽度宽时,放电时间长,单个脉冲的能量大,加工稳定,切割效率高,但表面粗糙度较差,重熔层厚度变厚。

2.3 脉冲间隙的影响

脉冲间隙(放电时间)的选取一般取决于工件材料、工件厚度以及工艺要求,在保持其他3 个参数不变的情况下,只改变脉冲间隙(2 μs、8 μs、12 μs)。从表2 和图2 可知,随着脉冲间隙的增加,重熔层厚度减小。

表2 脉冲间隙的影响

重熔层厚度随着脉冲间隙的增大而变小,但过大的脉冲间隙会影响加工效率,过小的脉冲间隙会影响零件排屑,易产生断丝。

3 切割方式、材料、厚度对重熔层影响分析

先后用中丝(钼丝、割1)和慢丝(镀锌黄铜丝、割1 修1)按照切割高度8 mm 和25 mm 分别切割18Cr2Ni4WA、38CrMoAlA、GCr15、9310、GH4169、2A12-T4 材料,共形成24 种状态零件,做好标记,制成样件后做重熔层分析。

对比分析,慢丝加工重熔层影响会略轻于中丝、慢丝和中丝,都会产生分层现象。慢丝最大重熔层≤0.025 mm,加工重熔层深度中值约10 μm;中丝最大重熔层≤0.04 mm,中丝加工重熔层深度中值约15 μm。多数零件材料对重熔层影响不很明显,除高温合金材料GH4169 重熔层较浅外,其余材料重熔层差别不大;切割长度对重熔层影响不明显。

4 重熔层去除及无重熔层加工的方法

4.1 重熔层的去除

目前重熔层的去除方法有机械加工去除、手工抛修、磨粒流、光整机、吹砂、化学腐蚀等。

机械加工去除重熔层最直接、彻底,但局限性比较大,一些不易加工的部位无法使用机械加工,或者加工余量较小,装夹找正困难。另外,有些零件是在热处理后进行的电加工,表面硬度高,较难加工。

手工抛修优点是方法灵活,一般不受零件结构限制。其缺点是重熔层去除质量不稳定,零件尺寸不易保证。

磨粒流去除方法效率高,一般仅限于重熔层深度较浅零件,去除效果受影响的因素较多,磨料的粒度、新旧、过孔的大小、抛光次数、压力、工装结构等都是影响因素。

光整机同磨粒流相似,限于去除重熔层深度较浅零件,一些死角部位去除效果差。

吹砂去除主要是需要局部保护,如果手动吹砂,会导致各表面去除量不均匀,另外也会降低表面光洁度。

化学腐蚀同吹砂一样,需要对非加工表面进行保护,且加工不易受控。

4.2 无重熔层加工

重熔层的去除存在各种局限性,去除效果也不是十分理想,因此无重熔层加工是解决重熔层问题的最佳方案。结合我厂实际,总结了一些常用的电加工替代方案。

4.2.1 机械加工替代电加工

我厂传统内花键加工基本都是慢走丝或电火花成型加工,近年来随着数控拉床和内插齿机的引进,将逐渐改用拉齿、插齿的机械加工方式。

定子与外转子内腔轮廓及内转子外轮廓以前多用慢丝割成型,引进了成型磨床,解决了内转子轮廓的磨削问题,可以替代慢丝加工。近几年购买了铣磨复合机床,定子轮廓逐渐由慢丝加工改为铣磨复合磨削加工,部分外转子也可以实现在该机床磨削内轮廓,保证无重熔层的产生。

4.2.2 电解加工

电解加工是基于电化学阳极溶解原理,利用一定形状的工具阴极,将工件加工成符合一定尺寸和形状要求的零件的特种加工方法。工具电极和工件之间的间隙通入电解液,随着工具阴极的进给,工件阳极表面不断被蚀除,电解反应产物随着电解液流动带出加工间隙,工件阳极表面逐渐形成与工具阴极表面基本相似的形状。不同于电加工是瞬间高温熔化去除材料,电解加工是类似通过化学反应去除材料,不会产生高温高热,因此可以实现无重熔层加工。目前该方法在国内仅限于研究或小批试用阶段,未大规模应用和形成商业化。

5 典型零件电加工

5.1 内花键慢丝加工

某产品主动齿轮零件材料为18Cr2Ni4WA,中间结构是内花键,由慢走丝加工,使用的设备是日本沙迪克公司的AQ360LXs 慢走丝设备。2019 年改为日本FANUC 慢走丝ROBOCUTα-c400iB 加工。

5.1.1 AQ360LXs 慢丝加工重熔层分析

抽取2016 年使用AQ360LXs 慢走丝加工(割一修二)的某批次5 个主动齿轮进行内花键重熔层检测。1 号、2 号、3 号这三个零件的晶间腐蚀与重熔层分层不符合要求,4 号的重熔层裂纹与重熔层分层不符合要求,5 号只有重熔层分层不符合要求。总体来看,内花键重熔层有10 项指标完全达1 级验收标准,个别有微裂纹、晶间腐蚀和分层不能达到技术规范的要求。5 个样件重熔层的最大厚度0.019 μm,最小厚度0.005 μm。

当时采用手工抛光内花键,主要目的为去除花键毛刺,对重熔层去除效果有限,可以认为5 个零件的重熔层检测值为AQ360LXs 慢走丝加工(割一修二)产生重熔层的真实情况。

5.1.2 FANUC 慢走丝加工重熔层分析

通过多次试验分析,FANUC 慢走丝加工产生的重熔层基本与AQ360LXs 慢走丝相同,无太大差距,最大、最小重熔层厚度接近,微裂纹与晶间腐蚀略好于沙迪克机床,两种机床生产样件均会产生分层现象。

使用FANUC 慢走丝加工5 个齿轮内花键样件,使用磨粒流机床抛光处理,进行试验,主要调整压力和抛光参数,随着压力和抛光次数的增加,表面的重熔层会逐步改善,当压力设置在上限,抛光至15 次,基本能去除重熔层。

5.2 外转子内腔轮廓慢丝加工重熔层分析及去除方法

某摆线泵产品外转子零件材料38CrMoAlA、内腔是多段圆弧构成,采用FANUC 慢走丝机床割成形。

为验证慢走丝加工后的重熔层深度及抛光后去除重熔层的效果,多次进行试验,试验结果表明,当采用割一修二的加工方法时,磨粒流抛光20 次还不能完全去除重熔层,抛光达到25 次时可以完全去除。采用割一修三的加工方法,磨粒流抛光20 次可以去除重熔层(残留≤0.002),只残留局部分层。

通过验证,慢丝加工增加修整次数及抛光次数,对去除重熔层有效果。

6 结语

本文阐述了电加工机理、重熔层产生过程及危害,试验、总结了零件材料、加工方式对重熔层的影响程度,高温合金材料相比其他材料线切割加工时产生的重熔层浅,慢丝加工产生的重熔层小于中丝加工零件。验证了电加工参数影响重熔层,通过增减切修次数、调节电压电流、改变充放电时间等可以影响重熔层深浅。总结了去除重熔层的多种方法、替代电加工的机械加工方法,验证随着磨粒流抛光次数的增加去除重熔层效果越佳。线切割技术在工业制造领域应用广泛,具有高效率、高精度、高稳定性等优点,通过合理使用线切割技术可以为企业提供很好的加工方案,应用本文提出的加工方案,大部分现有的电加工重熔层问题可以得到有效控制,满足标准、主机使用要求,解决了使用质量隐患问题。