基于UG 的AGV 减震系统弹簧可靠性校核

2023-12-22利胜东方海欧

张 健,利胜东,方海欧

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

0 引言

双轮差速式AGV 具有价格低、控制简单、速度高、体积小等优点,因而被广泛应用于各行各业的物料转运。将两个差速轮布置在车体X 向的中心位置,通过控制差速轮的正反转,可以实现前进、后退、原地旋转、圆弧路线等各种动作。

同时,差速式AGV 还可以通过增加升降机构实现行走与背负等功能。在差速式背负AGV 的使用过程中如何保证两个差速轮实时保持与地面的良好接触,是差速系统可以实现可靠运动控制的关键。各类AGV 厂家往往通过对差速轮增加多轮悬挂、单轮独立悬挂、铰链式浮动机构、剪刀叉式浮动机构等来确保驱动轮的实时“抓地”[1]。

以一种单轮独立悬挂减震结构为例,结构主要包括支撑板、导向单元、调节螺杆、弹簧、支撑立柱、驱动轮等,其中弹簧作为整个减震系统的关键零件,其选型至关重要,弹簧选择弹性系数过小会导致负载情况下,施加在驱动轮的压力不足以为驱动轮提供足够的压力,导致驱动轮打滑,反之,弹性系数过大,将无法保证小车起到减震及过滤地面起伏的作用。目前市场上的各类弹簧质量及可靠性“良莠不齐”,如何选择满足需求的弹簧就显得至关重要。

崔联合[2]通过对弹簧进行UG 建模及有限元仿真分析对弹簧的各项性能进行校核来证明弹簧的选型可靠性。因此,对减震系统的关键元件弹簧进行理论校核、有限元分析、实际负载测试,可以确保该结构可以稳定可靠运行。通过理论计算对标准弹簧进行选型,为了确保弹簧选型的可靠性,对弹簧进行UG 有限元高级仿真分析,得出弹簧在安全系数负载范围内的应力值,并通过和标准弹簧许用应力表进行对比来确定弹簧的选型是否满足。此外,除了通过软件进行理论分析外,还引进了可靠性设计中的加速寿命的试验方法,通过对有限的样本数量进行测试来预估批量样本的可靠性,在90%置信度的情况下,计算出加速寿命条件下的测试负载,对弹簧进行实际负载测试。通过对计算结果、仿真结果、负载试验结果进行对比分析,就可得出弹簧选型是否满足系统的可靠性需求。

1 减震弹簧需求分析

AGV 小车设计背负负载为800 kg,AGV 本体自重为200 kg,AGV 带负载启动加速度为1 m/s2,安全系数选1.2,为保证启动瞬间的加速力矩,驱动轮需提供F=ma=1200 N 的驱动力,聚氨酯轮与环氧树脂地面的静摩擦系数为0.4,因此为了保证起步瞬间驱动轮不打滑,需要为单个驱动轮提供500 N 的正压力,单个弹簧需承受的压力需不低于750 N。

选用图1 所示高强度碳素钢弹簧,弹簧丝直径为5 mm,弹簧中径为30 mm,工作圈数为n=12,弹簧材料选用碳素钢。

图1 五金市场标准弹簧选型

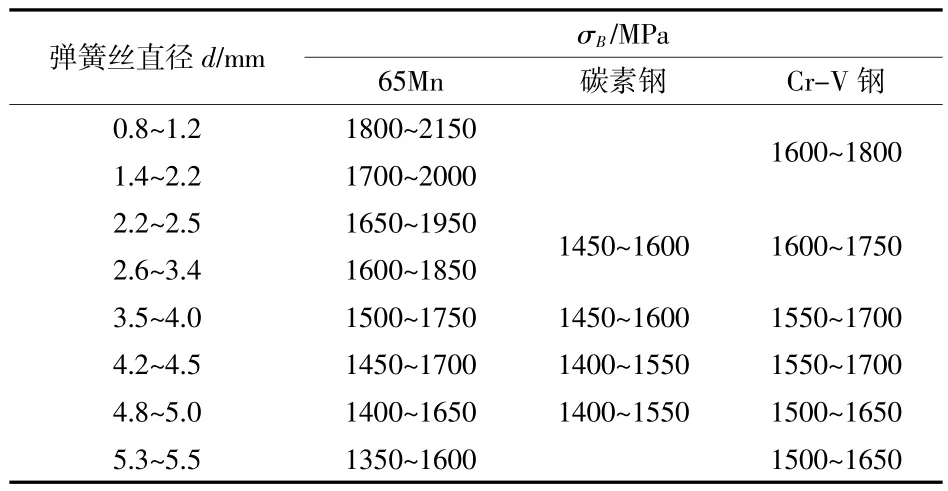

查表1 可得选用的弹簧丝可以承受最大1500 MPa 的极限压力。

表1 常用弹簧丝的抗压强度极限σB

2 减震UG 高级仿真分析

在现代机械设计过程中,UG 作为一款集实体建模、零部件高级仿真、运动仿真、二维制图等功能于一身的多功能工具包被广泛应用于机械零部件设计的全寿命周期。通过对减震系统弹簧进行UG 有限元高级仿真,计算其受力及变形情况。

(1)弹簧建模,利用UG“螺旋线”“扫掠”命令进行参数化建模,设置弹簧中径为30 mm,螺距5 mm,长度60 mm,并绘制弹簧截面取弹簧丝宽度5 mm,进而绘制弹簧三维模型,如下图2 所示。

图2 弹簧建模

(2)有限元参数设置。分别对弹簧模型进行指派材料,用UG 材料库选择steel-rolled 替代;划分网格,单元类型选择CTETRA(10),单元大小为5 mm,模型共计6257 个节点,3235 个单元;添加约束,弹簧工作时,在上支承圈平面上承受轴向交变载荷,因此,在下支承圈平面上施加固定约束;施加载荷,在上支承圈平面上施加轴向压力,压力参数输入为750 N。图3为完成有限元参数设置的模型[3]。

图3 弹簧有限元参数设置

(3)求解。通过求解,查看如图4 所示仿真结果得出减震弹簧受应力最大,为1320 MPa,薄弱位置与弹簧底部,通过与表1 对比,直径为5 mm 的碳素钢弹簧丝的抗压强度极限为1400~1550 MPa,仿真结果可以证明弹簧丝可以满足负载引起的应力变化。

图4 减震弹簧应力仿真

(4)通过UG 有限元分析可得,选用的弹簧满足使用条件,为了确保仿真结果的准确性,再对弹簧进行实际的带负载压力测试。

3 弹簧加速寿命测试

常规的零部件寿命测试是将零部件置于标准或者适当极端环境下进行测试,往往需要耗费大量的测试时间,并需要对多个样本进行测试,对于AGV 行业产品迭代迅速的特性,传统的寿命测试显然行不通,作为寿命测试的一种,加速寿命试验逐渐受到越来越多人的关注。

加速寿命试验就是在保持原有失效机理、故障模式和不增加新的失效因素的前提下,提高试验应力,强化试验条件,使受测试样本加速失效,从而达到减少试验时间,节省试验样本的效果[4]。

3.1 弹簧加速寿命理论分析

取一台车4 个弹簧样本,要求置信度不低于90%,假设试验结果呈正态分布,要求4 个弹簧总体可以承受μW=3000 N 的平均载荷,标准差SW=0.1 μW=300 N,根据以上条件,计算测试样本数为1 的加速寿命测试需要的载荷。

由公式

式中,γ为置信度90%,W0为加速寿命测试所需载荷,ψ为标准正太分布。

将上述参数代入式(1),可得

查正太分布表,得Z=1.2817,由此可得,(W0-3000)/300=1.2817,可得加速寿命测试所需的载荷W0为3385 N,因此认为在只对4 个弹簧样件进行次负载测试时,需要施加不低于3385 N 的压力而弹簧未失效,就有90%的把握相信这批弹簧可以承受3000 N 的平均载荷。

3.2 弹簧加速寿命测试台搭建

将弹簧安装在AGV 的减震悬挂系统上,对AGV减震部分施加载荷,搭建下图5 所示的测试台,通过叉车将不低于3385 N(实际背负负载5000 N)的重物置于减震系统上进行测试。

图5 弹簧负载测试

3.3 弹簧加速寿命结果

在上述测试台条件下对弹簧进行载荷测试,未发现弹簧失效,证明弹簧的选型可以满足实际负载,采用加速寿命测试,可以有效节省测试样本,缩短测试时间。

4 结语

以一种差速驱动AGV 单轮独立悬挂结构为例,对其中关键元件弹簧进行理论可靠性分析与UG 有限元仿真分析,并通过实际负载测试进行校核,以确保系统的可靠性运行。无论是理论计算,有限元分析,以及实际负载测试都证明弹簧的选型可以满足条件,为后续减震系统乃至AGV 的可靠稳定运行提供了有力的理论保证。