整体式空调器电机减振方案分析与验证

2023-12-22仲明凯

仲明凯 张 磊 陈 晨

(珠海格力电器股份有限公司 珠海 519070)

引言

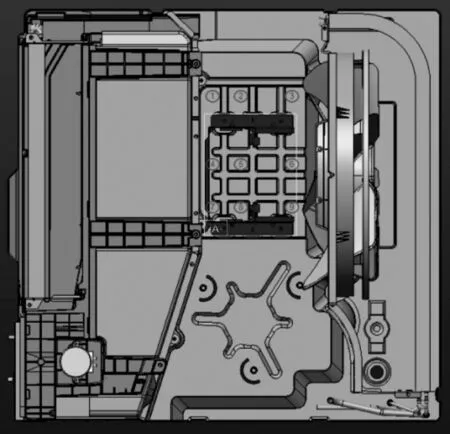

电机振动会增加螺钉松动、结构异响的风险,影响一个企业的产品质量和用户体验,因此越来越多的企业和学者关注电机振动问题,以期开发高质量产品。现某型窗机发现风机系统振动明显,技术部门急需解决问题。主要振动现象为:整机运行时电机存在明显轴向振动,电机有明显重影,铭牌标识已无法清晰识别,振动情况如图1。

图1 振动情况

针对类似问题,一些学者进行了相关方案尝试。孙义祥等人针对窗机外壳振动问题,模态仿真出其原因是电机支架与风扇旋转频率产生共振,通过在电机支架底座加螺钉、在风扇轴部设计凸台减轻受力,明显降低了振动[1]。安芝林等人针对空调内机电机激励电机支架振动问题,改善电机橡胶垫实现降噪,进一步改善风叶轴系结构避开了共振区间[2]。胡清波等人针对空调电机支架与电机转速共振问题提出支架的加强和加重结构及风叶减重方案,实现了振动现象的改善[3]。但上述研究与本文的电机振动问题存在起因上的区别,同时给出的减振方案也较为片面,相关问题缺乏明确的解决方法。本文首先针对振动现象分析起因,尝试了各种减振方案并进行模态仿真和试验验证,给出了较为全面的改善方向及实际效果,为相关问题的改善提供了方向。

1 原因分析

1.1 电机振动转速区间确定

异常样机电机振动在中风档最明显,经过对3台振动幅度不同的样机调转速,观测振动情况,确定振动幅度最大转速区间为(910~930)r/min,对于表现差的样机,甚至转速在(860~950)r/min内都振动明显。区间扩展后电机振动情况减小,转速过高和过低都无振动情况,异常样机对比振动合格的样机零部件无明显差异。初步分析为风机系统零部件一致性波动引起,此类振动异常隐蔽性高,且起因复杂。

1.2 固频分析

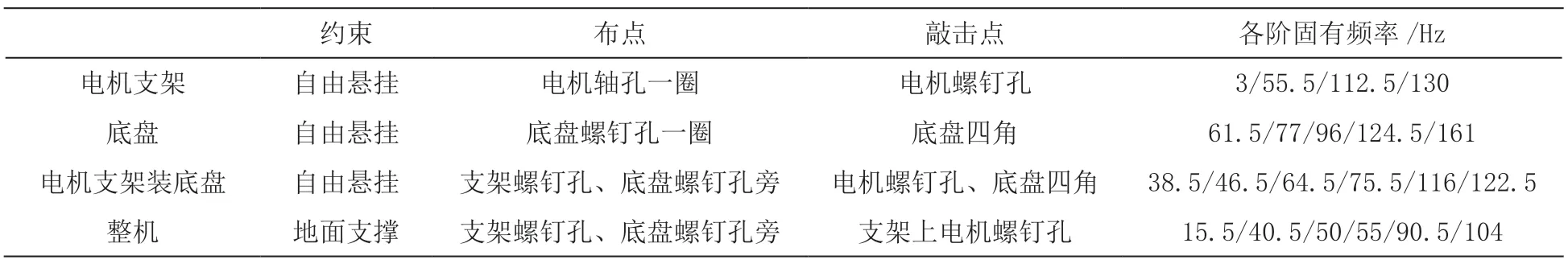

对异常样机及支架、底盘、仅安装电机支架的底盘进行固频测试,布点及结果如表1。

表1 固频测试布点及结果

整机固频存在的15.5 Hz与风机旋转基频920 r/min/60=15.3 Hz接近,电机支架、底盘、安装电机支架的底盘在无约束状态下的固频与旋转基频差距较大,初步分析风机系统共振是电机振动的原因之一。

固频是系统自由振动时的固有频率,用表示,与振动系统的质量m和刚度k有关。定义如式(1),其大小只和系统本身参数有关,与外界无关。从定义看,刚度应和系统质量成反比,而刚度增加一般伴随着质量增加。一般来讲,振动系统的刚度更多的受限于刚度最小的零部件,所以改变固有频率应主要从系统最小刚度的零部件入手,同时,改变固频外的另一个避免共振的方向就是采取相应的减振措施。

于是本文着重从更改风叶固频、电机支架固频、底盘强度加强等方向进行改善,研究有效的减振方法。

2 改善方案与验证

进行原因分析后,本文针对问题制定了解决方案,结合模态仿真结果进行了实验验证。振动情况以振动幅度为标准,即振幅大、铭牌无法识别判定为振动明显,有振动但铭牌字体可辨识为振动一般、有改善,轻微振动为振幅较小、有明显改善,无振动为肉眼可见无振动情况。

2.1 风叶方向改善方案

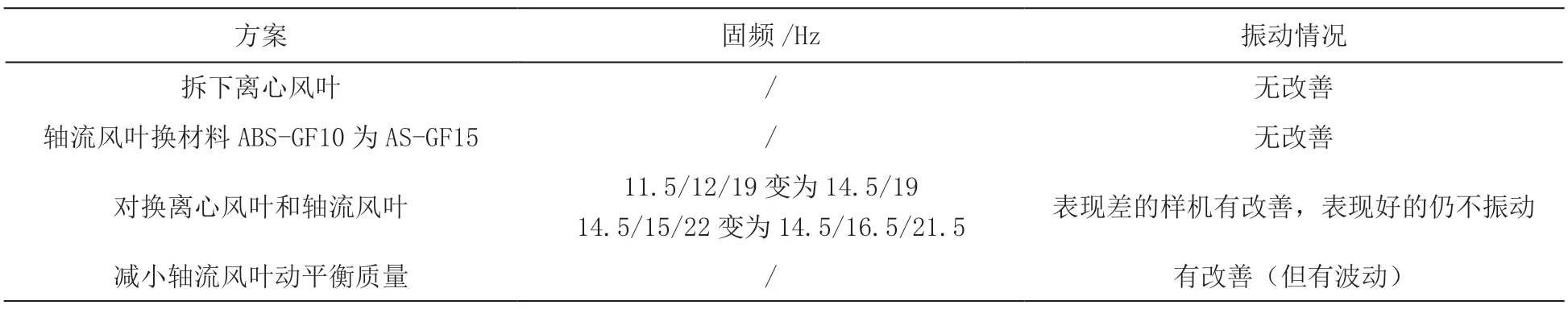

风机系统的负载主要是风叶,其中轴流风叶由于叶片尺寸较大,是主要影响的部件。于是对风叶做了以下尝试方案,如表2,结果表明:离心风叶影响不大;更改轴流风叶材料,电机振动无改善;对换表现好和表现差样机的离心风叶和轴流风叶,即表现差的样机装上动平衡小的风叶,振动情况有改善,而表现好的样机装上动平衡大的风叶,仍不振动,这说明风叶对电机振动有影响,但不是主要影响;使用动平衡小于0.3 g的轴流风叶有改善,但生产难以控制,同时振动一致性有波动。

表2 风叶方向改善方案及效果

表3 电机方向改善方案及效果

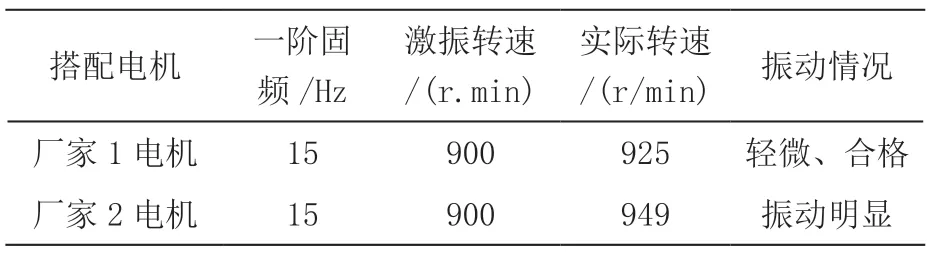

2.2 电机方向改善方案

根据文献[2],导致电机轴向振动的原因除共振外还有转子不平衡,即风叶动平衡和电机转子不平衡,前面已验证风叶动平衡具有改善作用,其他导致轴向振动的原因就是电机装配或加工不良,电机轴承异常产生的机械振动[4]。电机中风档设计转速为(930±30)r/min,合格样机(搭配厂家1电机)更换为厂家2电机后转速由925 r/min变为949 r/min,电机振动幅度明显增加。而搭配厂家1电机的整机一阶固频为15 Hz,其激振转速为15*60=900 r/min,故厂家1电机实际转速与激振转速存在区别;更换厂家2电机后,固频无明显变化,实际转速更远离激振转速,但振动加剧。在4台样机上验证,厂家2电机装机后的振动情况普遍比厂家1电机差,这说明厂家2电机单体振动较大,电机转速与整机固频共振已不是绝对原因,不同厂家电机的单体差异也会导致电机的振动加剧[5]。由于存在一台搭配厂家1电机的样机振动明显,故受样机单体差异影响,也存在样机更换厂家1电机后无明显改善的情况。

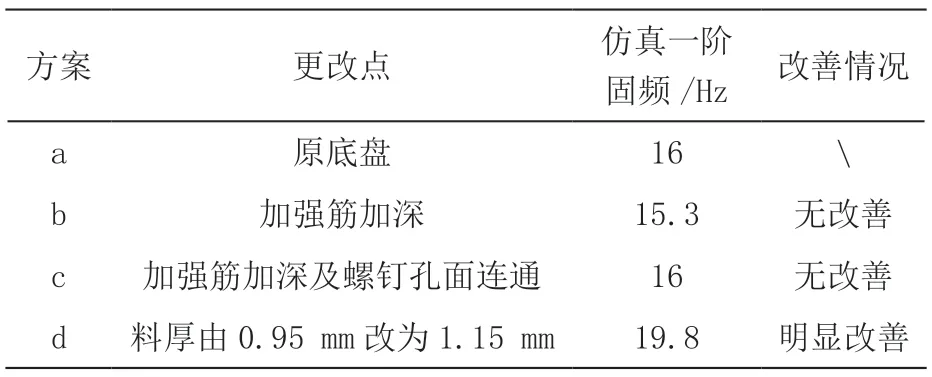

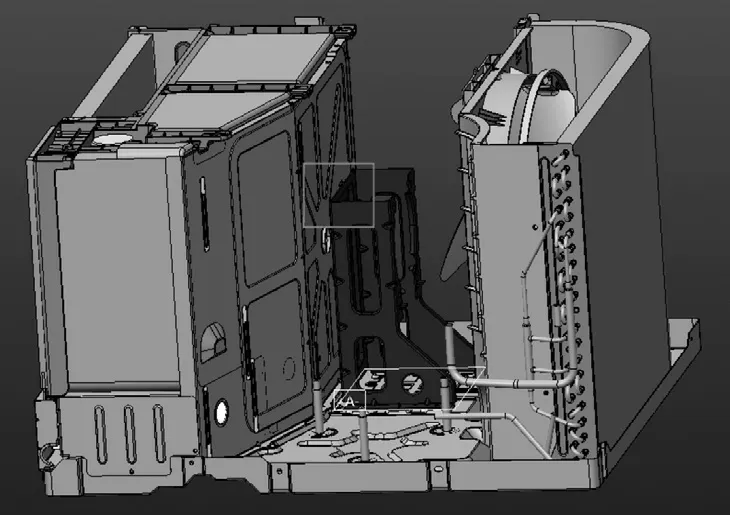

2.3 底盘方向改善方案

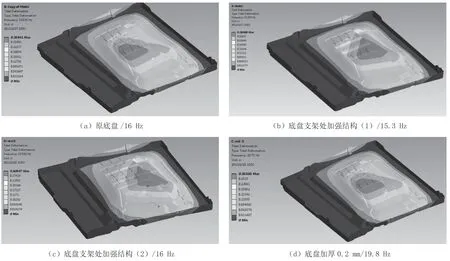

首先为确定底盘加强的部位,对底盘上振动可能较大的底盘底部连接电机支架周围选点分别进行支撑,支撑点如图2中点1~9,开机观测电机振动情况,得到如下结论:对于异常样机,支撑1、2、4、6、8五个点振动现象有明显改善,对于合格样机,支撑2、3、5、6、8、9六个点振动现象加剧,所以底盘相应位置的结构加强可能无明显作用,为明确其影响,对底盘相应位置进行了加强和模态仿真,原结构及加强结构如图3(a)、(b)、(c)、(d),方案(a)为原底盘,方案(b)为连接电机支架螺钉孔旁的加强筋加深,方案(c)为电机支架螺钉孔所在平面加强筋连通,并延伸至底面,同时螺钉孔旁加强筋加深,方案(d)为底盘料厚增加0.2 mm。模态仿真结果如图4(a)、(b)、(c)、(d),其中方案(c)电机支架对应位置变形有所减小,方案(d)固频偏离较大,拟制作样件验证。经实际测试,方案(c)对本机型无效果。方案(d)经实际验证,整机固频变化(0.5~2.5)Hz,电机振动现象有明显改善,各方案效果如表4。

表4 底盘方向改善方案及效果

图2 底盘支撑示意图

图4 底盘改善方案模态仿真结果

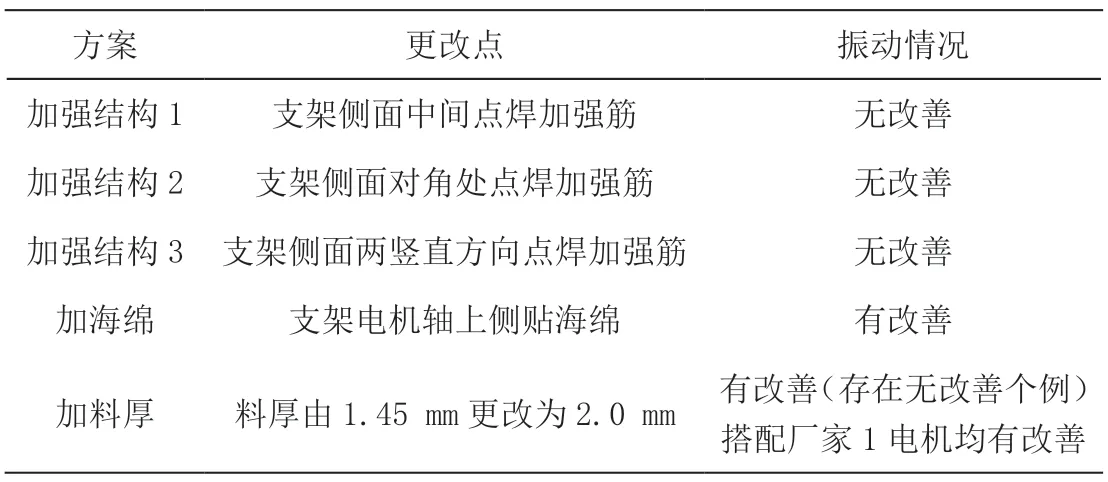

2.4 电机支架方向改善方案

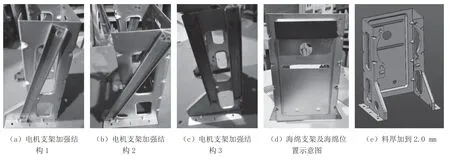

首先为验证电机支架连接底盘是否存在不稳定现象,导致电机支架产生振动,在电机支架与底盘连接的螺钉孔处分别加垫片、橡胶垫,验证无效果。对电机支架振动方向手动支撑,连接支架与前隔板,即图5框选位置,电机振动有改善,于是做了几种支架加强的方案,如图6,其中(a)~(c)为在支架的电机连接处与底盘连接处点焊加强筋,(d)为在手动支撑位置点焊一个L型海绵支架,在支架上方贴海绵,使电机支架与前隔板软连接,以此实现减振,(e)为料厚增加0.55 mm(原料厚1.45 mm)的电机支架,分别在多台样机上装机验证,情况如表5,结果表明:电机支架加强筋对电机振动无明显改善;加海绵方案具有减振效果;2.0 mm料厚搭配厂家1电机时振动有明显改善,判定合格,搭配动平衡小于0.3 g的轴流风叶振动有明显改善。分析原因为,电机的轴向振动应在轴向减振,而支架加强面与电机支架的连接电机面不共面,电机支架一圈的强度并未得到加强,但电机支架连接电机面空间有限,加强基本上只能更改三角筋和加料厚,从共振的角度分析,此处的加强对整机刚度和质量的影响不大,故整机固频无明显改变。

表5 电机支架方向改善方案及效果

图5 手动支撑位置

图6 电机支架改善方案

2.5 改善方案的固频验证

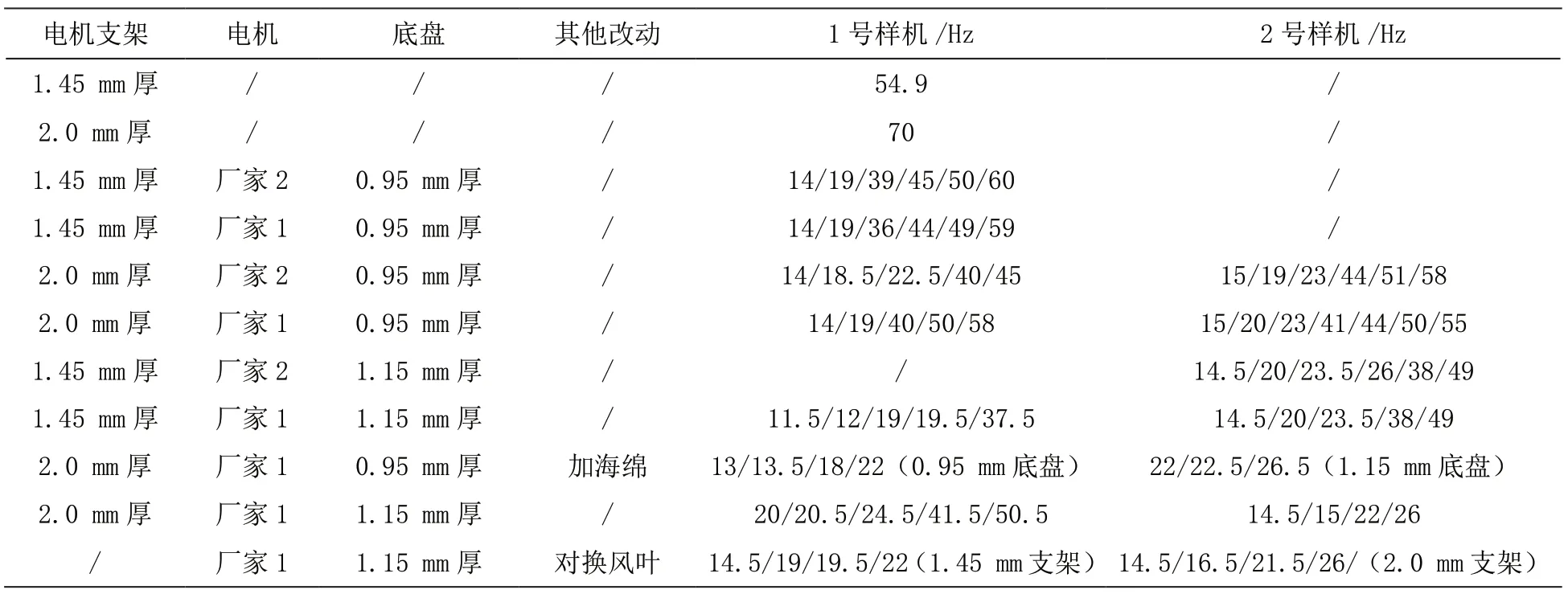

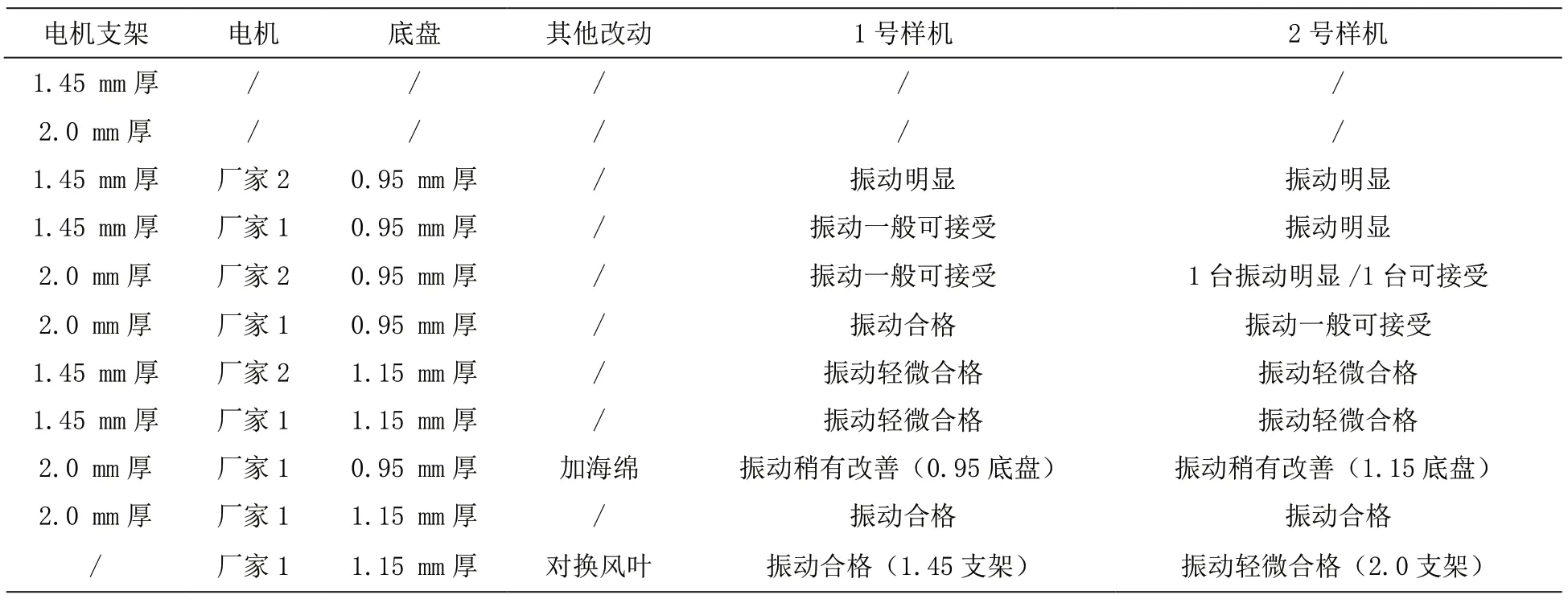

根据前文所做的改善方案,有些方案并无明显改善效果,为明确方案的合理性,针对有效果的改善方案进行了固频测试,如表6。

表6 各种改善组合的固频数据

结果表明:电机支架加厚对单体固频有明显影响,但支架和电机装配到机器上之后,对整机最低固频影响不大,考虑原因为电机支架并不是整体刚度最低的零部件,装配后各部件约束不同,影响了整体的固有频率。换掉底盘后,存在的15 Hz均有明显偏离,故可以判定15 Hz来源于整机约束下的底盘,与仿真结果一致。改善方案振动情况如表7。从各改善方案的振动现象来看,风叶一致性波动及电机个体差异也是导致电机振动的原因[6]。

表7 各改善方案振动现象对比

3 结论

依据各改善方案的实测固频数据和效果,对某窗机电机振动问题给出以下结论[7,8]:

1)底盘在整机约束下存在15 Hz固频以及电机单体差异是使电机产生轴向振动的主要原因,同时部分风叶装机后动平衡不好导致振动加剧。

2)各种零件组合固频仿真及试验显示,单换加厚支架、单换电机虽有改善但均存在不合格现象,组合更换振动均可接受;单换加厚底盘固频有明显变化且改善明显,加海绵使固频有变化且有改善,电机及风叶单体差异都会导致振动加剧。

3)避免共振固频可从以下几个方向进行:更换低动平衡轴流风叶、加厚底盘、在振动零件的振动方向上加软海绵形成支撑提高刚度;减振可从以下几个方向进行:在振动零件的振动方向上加软海绵传递振动、更换电机、电机支架加厚;振动严重时采用多种改善方案组合一般会出现更明显的效果。