利用煤矸石制备白炭黑的技术研究

2023-12-22朱来洋张东朋刘飞

*朱来洋 张东朋 刘飞

(淮北师范大学 生命科学学院 安徽 235000)

煤矸石是采煤的过程中产生的我国排放量最大的工业固废,资源化利用率不高,目前主要用于工程回填或者某些发电的过程。严重的环境污染和资源浪费都因煤矸石大量的堆存产生。煤矸石的组成以二氧化硅、氧化铝为主,同时含有很多其他的有价值元素,如氧化钙等。利用其中的铝生产结晶氯化铝、聚合氯化铝等产品,成为提高其资源化利用率的重要方向。但目前由于工艺条件和其他因素限制等,无法对其进行循环经济下的工业化利用。因此,使用提铝后产生的废渣制备白炭黑、水玻璃等成为降低提铝“三废”排放,实现可持续发展的重要途径。

白炭黑通常指沉淀水合二氧化硅,常以白色高度分散无定型粉末粒子形式存在。在工业、生活和生产中有许多应用,比如可以提高轮胎的拉伸撕裂强度,增加耐磨性[1]。目前国内外制备白炭黑的方法有很多,主要有气相法、碳化法、沉淀法、燃烧法等,部分学者采用分解法制备白炭黑[2]。工业上普遍采用沉淀法,根据中和硅酸钠溶液采用不同的酸,又分为硫酸法、盐酸法、硝酸法和碳化分离法[3]。根据可持续发展的绿色环保理念来看,比较优良的选择是首先用酸法提取氧化铝,用酸浸提铝废渣再用碱溶反应得到水玻璃溶液,进而制得白炭黑。

经过对煤矸石的成分分析可知,它的主要成分是氧化铝和含量更多的二氧化硅,而通过采用破碎粉磨、过筛、电阻炉中焙烧、酸溶、过滤的方式使高岭石分解,产生的产物为二氧化硅(无定型)和氧化铝,酸溶后氧化铝和其他金属离子都成为了可溶性盐,可得到溶解在滤液中的氯化铝。将滤液通过浓缩、结晶、热解、聚合等反应过程,可以获得聚合氯化铝。二氧化硅和其他成分不溶于酸,则存在于滤渣之中,将其与氢氧化钠反应,碱溶使滤渣中无定型二氧化硅发生一系列反应,进而转化为可溶性的硅酸盐,即可以继续利用制得水玻璃,加适量无机酸在合适温度、充足的反应时间内,经过陈化反应、洗涤过滤和烘干,即可获得白炭黑产物[4]。

1.材料与方法

(1)材料与设备:实验所用原材料煤矸石和石灰来自于淮北矿业集团公司提供的煤矸石,属于细砂岩和粉砂岩煤矸石,测量分析它的XRD图谱表明,其矿物成分主要是石英(Quartz)、高岭石(Kaolinite)、埃洛石(Halloysite)等。实验所用的仪器有:感耦合等离子体质谱仪(ICP-MS)、电感耦合等离子体发射光谱仪(ICP-OES)、X-射线荧光光谱仪、红外可见光分光光度计、X-射线多晶衍射仪、恒温水浴锅、电阻炉、电动搅拌器等。实验所用的药品有:氢氧化钠、硫酸、盐酸、乙醇、苯二甲酸氢钾、5-磺基水杨酸等。所用的试剂均为分析纯。

(2)操作步骤:①将煤矸石破碎粉磨,并过120目筛,用电阻炉在一定的温度下焙烧煤矸石,2h后煤矸石被活化。②取一定量的煤矸石,向其中加入适量硫酸,固定液固比为8:1,放入水浴锅且在电动搅拌状态下充分反应,后固液分离并洗涤,将滤渣于105℃下烘干。③将所得到的滤渣在恒温水浴锅中加入少量的氢氧化钠,充分碱溶反应后进行固液分离。④在滤液中加入一定浓度的乙醇,再加盐酸进行盐析,最后过滤、洗涤、抽滤、干燥,即可得到白炭黑。⑤根据不同的影响因素,设计不同范围变量,考察各因素对产物产生过程、产率、产物品质等的影响。

2.结果与分析

煤矸石在煅烧温度为105℃条件下,各元素含量分别如下:Si含量20.90%、Al含量14.63%、Fe含量4.25%、Ti含量0.71%、Zn含量0.19%,还有微量的Na(5.2mg/kg)、Mg(4.8mg/kg)、K(12.7mg/kg)。

(1)焙烧温度

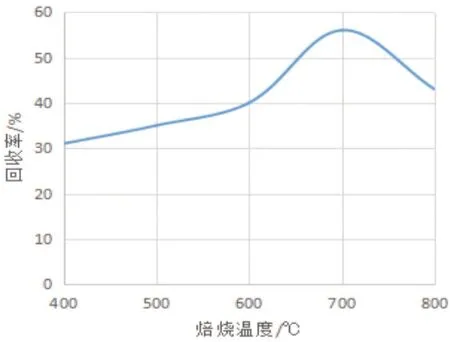

由于矿物质中石英类的化学性质较不容易发生变化,所以活化较为困难,而层状结构的硅酸盐矿物则相反,受热易活化分解[5]。在其他条件相同的情况下,于400~800℃之间设置不同温度梯度,考察焙烧温度对白炭黑产物的影响。白炭黑的回收率如图1所示。

图1 焙烧温度对白炭黑回收率的影响

从图1可以看出,在400℃左右焙烧时,由于煤矸石中的高岭石成分未被完全分解,活化不完全,而加硫酸酸浸提铝时,也未完全反应,乃至最后碱浸时,仍有一部分的硅元素难以进入溶液中,故最终仅有较低回收率;随着焙烧温度升高,超过500℃后,高岭石转变为非晶体状态,回收率随焙烧温度升高而增加;超过700℃后,新生成的结晶活性又会随温度升高而急剧降低,故回收率也降低[6]。由此可以看出煤矸石的最佳焙烧温度应该在700℃左右。

(2)焙烧时间

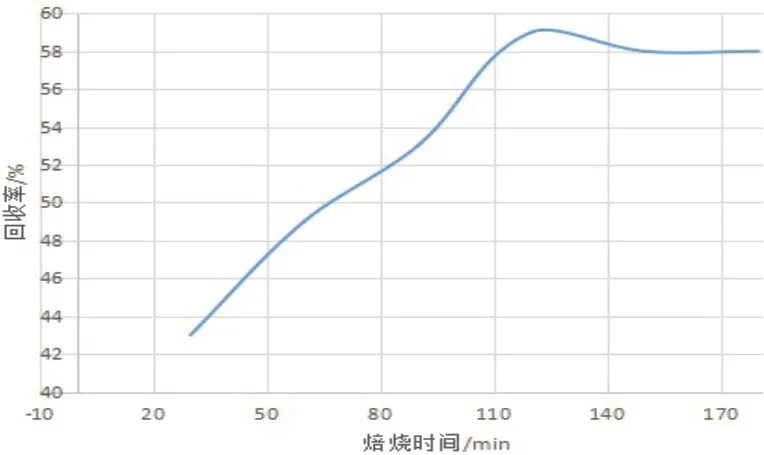

在其他条件相同的情况下,于30~180min之间设置不同的焙烧时间梯度,考察焙烧时间对回收率的影响,回收率的数据和波动情况如图2所示。当焙烧时间从30min到120min之间时,回收率与时间呈正比,且处于不断增加的趋势;120min后,回收率基本无变化,消耗的能量与时间呈正比,且消耗成本越高,所以焙烧的时间在120min左右为宜。

图2 焙烧时间对回收率的影响

(3)煤矸石破碎粉磨程度

煤矸石的活化程度对白炭黑的制取起到了至关重要的作用,而在煤矸石焙烧之前,需要将煤矸石破碎到一定程度以节约时间、节约能源;焙烧后产物的粉碎程度也将影响到酸浸、碱溶时反应物与溶液的接触面积,粒度越小,反应越快[7]。但这并不意味着所有的原料或者产物都是越细小越好,因为粒度过小的话,在固液分离和抽滤时就更难。结合以上条件,煤矸石破碎粉磨程度约在60目到120目内为宜。

(4)氢氧化钠加入量

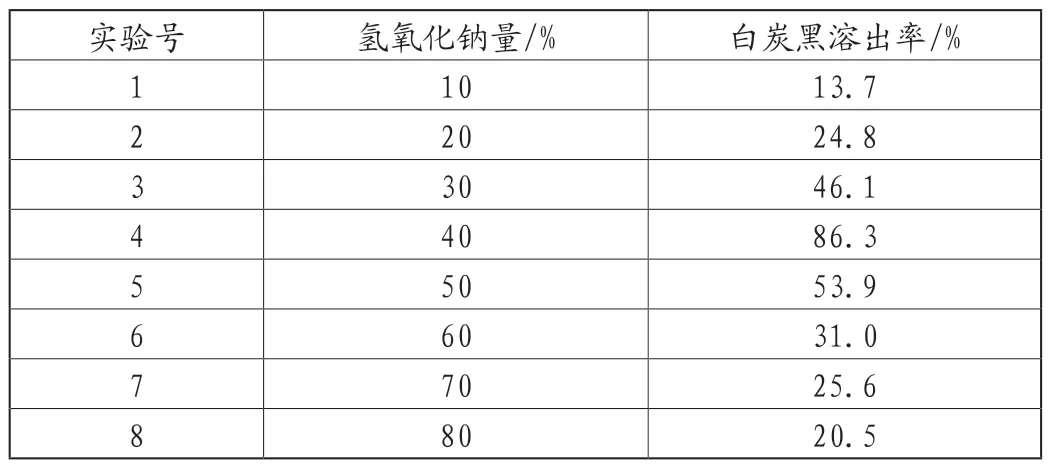

水玻璃的质量对最终产物品质影响很大,所以氢氧化钠加入量对成品品质至关重要。在其他反应条件相同的情况下,讨论烧碱用量对白炭黑溶出率的影响,分析表1数据可知,白炭黑的溶出率随着烧碱用量的增加而发生先不断增大而后缓慢减小的变化,当氢氧化钠用量为煤矸石质量的40%左右时,白炭黑溶出率最高。这是因为烧碱用量低时,二氧化硅反应不完全;当用量过多时,不仅水玻璃溶出率低,且还要用更多的酸来使体系稳定[8]。所以由表1可知,最佳烧碱用量为煤矸石量的40%。

表1 烧碱量对白炭黑溶出率的影响

(5)pH值

酸中和的终点pH对白炭黑产物的产量有重要的影响。在其他条件相同的情况下,控制反应终点的pH值分别为9、8、7、6、5,研究反应终点pH值对产物制取过程的影响。由表2可知:当pH下降到10左右才有白炭黑粒子出现;当pH为9时,仅有少量白炭黑产生,且无法抽滤;pH为7~8时,虽然有大量产物产出,但是抽滤的过程仍相当困难;当pH降至6左右,相对较容易抽滤,体系达到很稳定的程度,有利于白炭黑粒子达到完全沉淀的状态[9]。所以,当反应终点pH为6左右时进行反应为最佳工艺条件,如表2所示。

表2 pH值对白炭黑溶出率的影响

(6)陈化作用

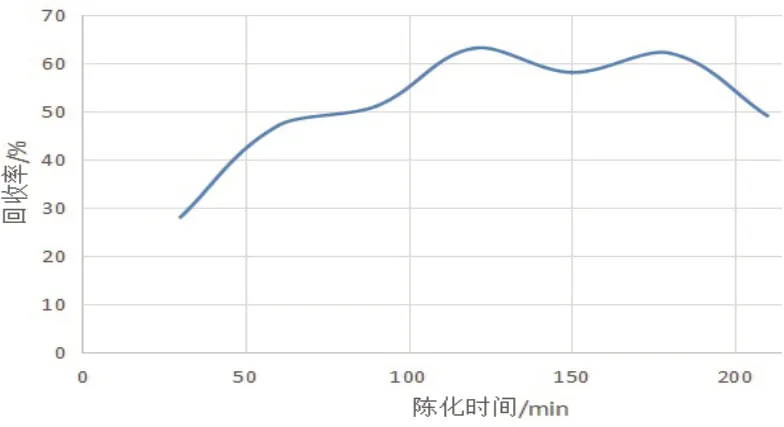

陈化的主要作用是让系统中的溶胶粒子均匀分布,使得白炭黑变为粒度较低的凝胶[10]。由图3可见在高于80℃沸腾并保温120min,陈化后适当搅拌,有利于过滤时间的减少,此为最佳的反应条件。因为二次酸化完成,体系中存在多种粒径大小的颗粒,该状态使小颗粒因未饱和而溶解,杂质进入溶液中,从而提高产物纯度。

图3 陈化时间对回收率的影响

(7)白炭黑表征

制出的白炭黑,由大量非晶态物质组成,是无定型的非晶物质。

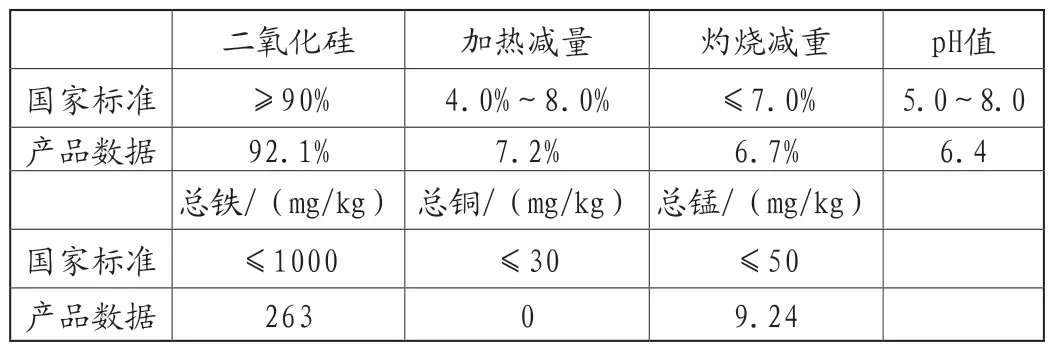

由表3可见,按照目前我国对于白炭黑的标准[11],本实验制得的白炭黑产品的主要检测项二氧化硅量高于国标,加热减量和灼烧减重在国标范围内,pH值介于国标要求范围之间,还有总铜、锰、铁的含量也是远低于国标的要求,各项指标均是合格的。

表3 白炭黑分析

3.结论

(1)不同的因素对产物的品质和产出率都有较大的影响,煤矸石制备白炭黑的最佳工艺条件为:焙烧温度700℃左右,焙烧时间2h,煤矸石破碎粉磨到过筛60目到120目,最佳氢氧化钠用量为煤矸石量的40%,酸中和终点的pH值为6.0左右,在高于80℃沸腾并保温30~120min,陈化后适当搅拌。(2)用煤矸石酸浸提铝后的废渣碱溶制取白炭黑的方法,步骤操作较为简单、反应条件易于控制。在实验室内比较容易操作,工艺流程简便,比较经济实用,实现了煤矸石的资源化利用,有利于保护矿区环境。制得的白炭黑,二氧化硅量、加热减量、灼烧减重、pH值,总铜、锰、铁的含量,都达到了国家标准产品要求。