球团烟气脱硫脱硝系统活性炭减耗的研究与实践

2023-12-22刘金英高培程王贝贝

乔 俊,刘金英,高培程,王贝贝

(北京首钢股份有限公司,河北 迁安 064404)

0 引言

某公司球团生产线采用链回环工艺,设计产能200×104t/a,烟气净化设施采用了逆流式活性炭选择性催化还原(CSCR)脱硫脱硝技术,污染物排放标准分别为颗粒物不超5 mg/m3、SO2不超20 mg/m3、NOx不超30 mg/m3。

活性炭净化技术具有脱硫、脱硝、除尘等一体化功能,其最大的优势是在一个系统中能联合脱除多种有害物质,不仅能将烟气中的SO2资源化,系统排出的活性炭碎末还可再利用,做到了二次污染物零排放[1-5],但存在运行成本较高的问题。该球团生产线2021年消耗活性炭6 438.44 t,活性炭消耗成本占到了整个脱硫脱硝系统运行费用的24.5 %,占球团矿全部加工成本的7.5 %,减少活性炭消耗是降低球团矿生产成本的重要项目之一。

1 逆流式活性炭脱硫脱硝工艺特点介绍

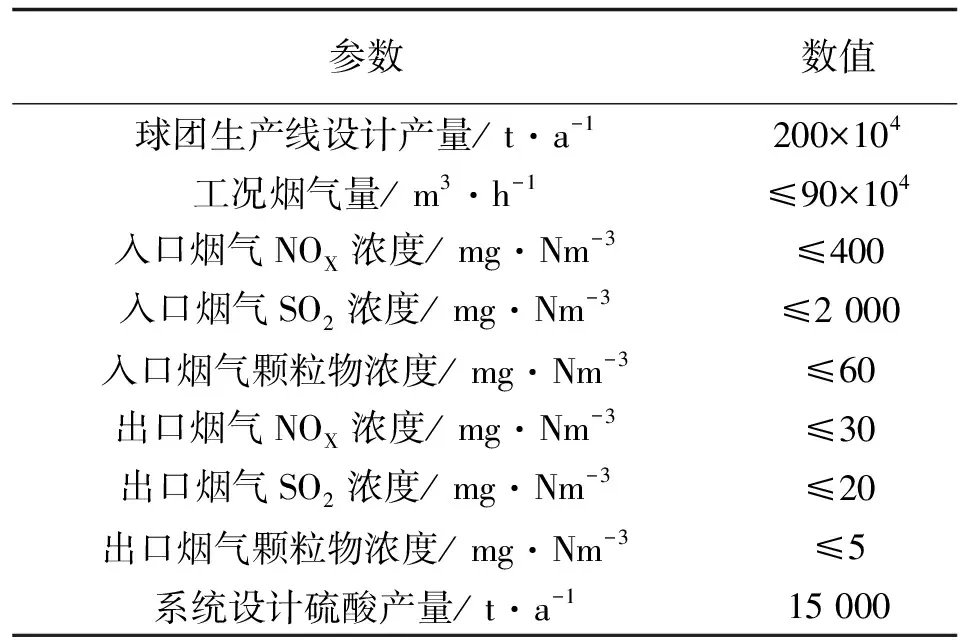

逆流式活性炭脱硫脱硝工艺流程见图1。运行过程中烟气由下而上,活性炭自上而下运动,两者逆流相向接触。该工艺的优点是活性炭和烟气接触更加均匀,在同一水平面上的活性炭床层饱和度基本一致,活性炭在烟气进口处达到最大饱和度后排出,因此活性炭的吸附能力可得到充分发挥[3]。该生产线的逆流式活性炭脱硫脱硝系统的主要生产参数见表1。

图1 逆流式活性炭脱硫脱硝工艺流程

表1 CSCR脱硫脱硝系统的主要运行参数

2 活性炭消耗的构成和其影响因素

CSCR脱硫脱硝系统使用的活性炭是直径9 mm,长度5~12 mm的圆柱状煤基活性炭颗粒,生产过程中根据各个吸附模块和活性炭缓冲料仓的料位下降情况给系统补充新活性炭,活性炭在系统中的消耗主要由化学消耗和物理消耗两部分构成。

2.1 活性炭的化学消耗

烟气中的SO2被活性炭吸附以后,大部分以H2SO4的形式储存于活性炭孔隙内[6]。解析时,将活性炭加热至400 ℃左右,其吸附的H2SO4与C反应还原成SO2,同时活性炭得到“活化再生”恢复并增强其对SO2、NOx等物质的吸附性能[7-10]。这一过程中产生了活性炭的化学消耗,其反应的化学方程式如下:

2H2SO4·H2O+C→2SO2+2H2O+CO2

从反应式可以看出,从活性炭中解析出2 mol的二氧化硫需要消耗1 mol的碳,活性炭的含碳量大约为90 %,因此理论上每生产出1 t浓度98 %的硫酸需要消耗大约0.067 t的活性炭。从生产经验数据上看,制酸系统每月生产98 %浓硫酸成品约600 t,每月产生30 %左右浓度的污酸约300 t,理论计算每月活性炭的化学消耗约46.32 t,化学消耗占系统活性炭总消耗量的大约8 %。

脱硫脱硝系统的硫负荷高低决定了活性炭的化学消耗,其影响因素主要是球团生产的原料结构、球团生产线的产能发挥情况等。

2.2 活性炭的物理消耗

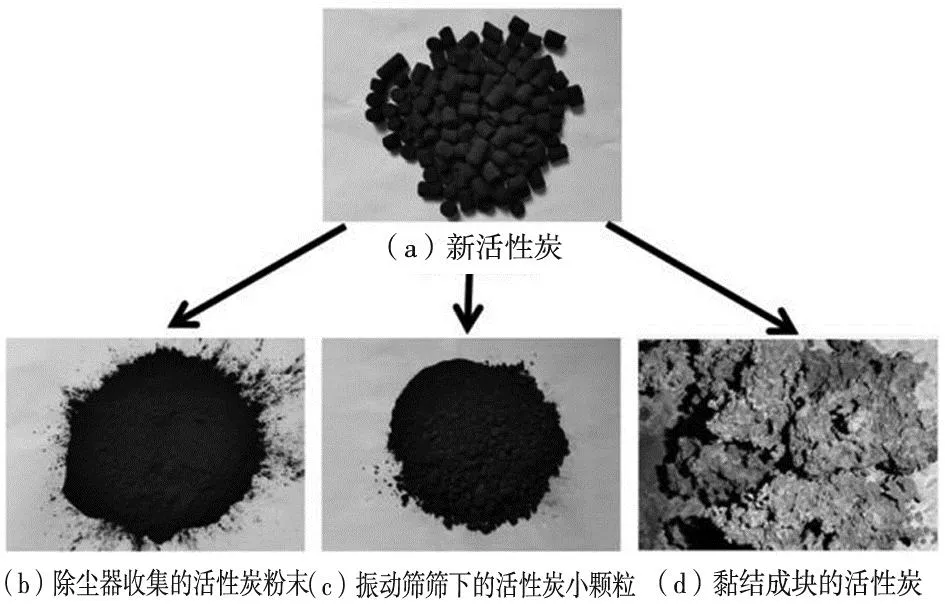

物理消耗是指活性炭在经过一段时间的使用后,其颗粒大小或其它物理性能不再满足脱硫脱硝系统循环利用的要求,以活性炭粉末、细小颗粒、黏结块等形式排出系统(见图2)而产生的消耗。

图2 活性炭的物理消耗

物理消耗发生在活性炭循环过程中的每一个环节,由于碰撞、摩擦、挤压等各种机械力导致活性炭颗粒破碎、磨损,颗粒逐渐变小,最后通过风筛、除尘管路、振动筛筛下物等脱离出系统。影响活性炭物理消耗的因素有活性炭质量、系统活性炭的循环量、输送设备的性能、生产操作参数的控制等多个方面。

3 降低活性炭消耗的控制措施

3.1 加强活性炭的质量管控

优质的活性炭是脱硫脱硝系统实现低耗生产的前提,好的活性炭应具有吸附能力强、机械强度高的特点[6],从煤基活性炭的各项性能指标看,碘值反映活性炭的吸附性能,碘值越高,吸附能力越强,耐磨强度和耐压强度反映了活性炭的机械强度高低,这三项指标的好坏对活性炭的消耗有比较大的直接影响。

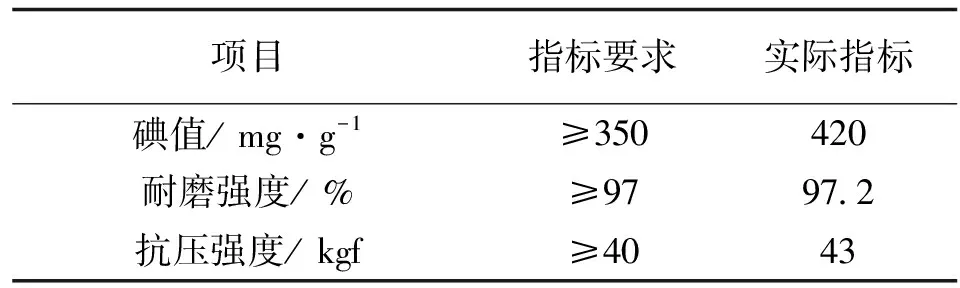

在该系统投产之初,由于对入厂活性炭的质量重视不够,出现了活性炭的脱硫能力差、颗粒易碎等问题。在后期逐步加强了活性炭的质量管控,采购标准中要求碘值不低于350 mg/g、耐磨强度不低于97 %、耐压强度不低于40 kgf,并建立了活性炭的入厂取样和质量检验机制,2020年以后进厂活性炭的相关质量指标平均值见表2。

表2 活性炭质量指标

通过采用质量较优的活性炭后,前期存在的问题逐渐得到改善,为活性炭减耗创造了条件。

3.2 降低活性炭的循环量

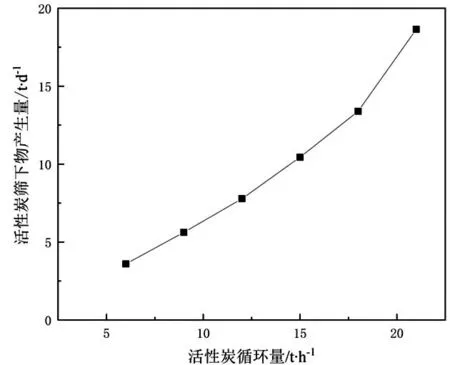

对生产历史数据进行分析,正常状况下活性炭的循环量和振动筛筛下物的产生量存在正相关性,循环量越高,筛下物产生量就越多,而且其增加幅度还是越来越大的趋势(见图3),降低活性炭的循环量是活性炭减耗的直接有效手段。

图3 活性炭循环量对振动筛筛下物产生量的影响

球团生产过程中,其焙烧烟气的氮氧化物含量为200~300 mg/m3,为此脱硫脱硝模块内部设置了3 m高度的脱硝活性炭层,比2 m高度的脱硫活性炭层还要多50 %的活性炭,减少烟气中的氮氧化物含量,可降低活性炭循环量。

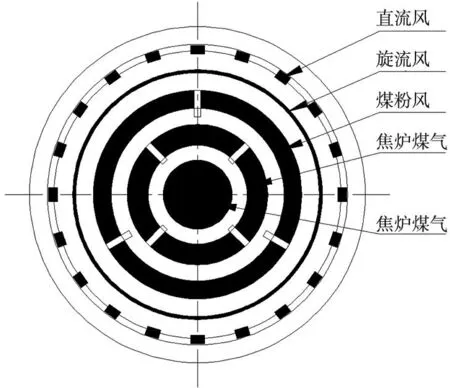

回转窑燃烧器在球团生产工艺中是氮氧化物生成的源头设备,使用低氮燃烧技术对回转窑燃烧器进行改造(见图4),将燃烧器内部和出口射流的空气分级,控制燃料与助燃空气的混合过程和速度,延缓燃烧时间,降低火焰峰值温度,可减少40%以上的氮氧化物生成量[12]。经过改造后,正常生产情况下球团原烟气氮氧化物浓度降低至120~200 mg/m3。

图4 回转窑低氮燃烧器头部结构图

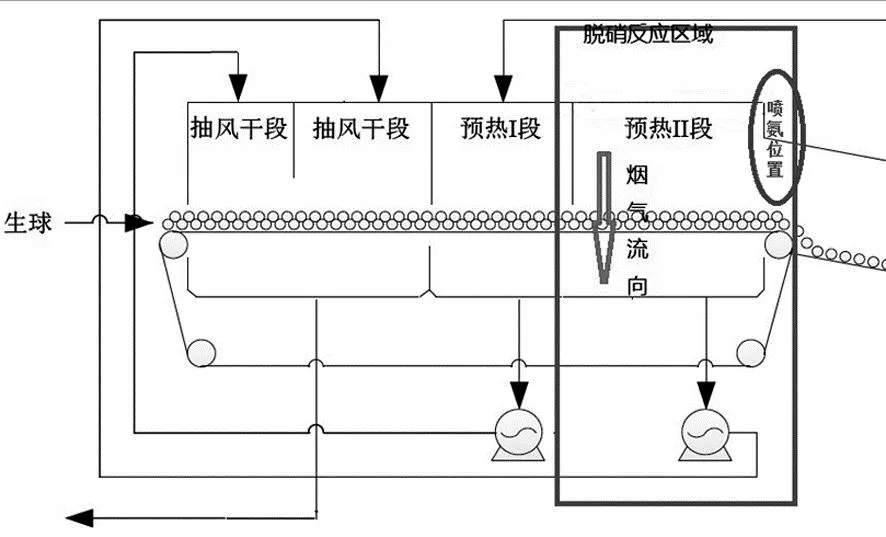

链箅机预热二段烟罩的温度为900~1 000 ℃,是SNCR脱硝较为适宜的应用环境。将20%~25 %浓度的氨水从链箅机机头喷射进入链箅机的烟气中,氨水溶液高温下分解产生NH3,NH3再与烟气中的NOx进行反应,将其还原生成N2和H2O,可实现脱硝[13]。其工艺布置见图5。

图5 球团链箅机SNCR脱硝工艺布置示意图

通过控制链箅机机头的喷氨量,充分发挥SNCR脱硝的能力,可将活性炭脱硫脱硝系统入口烟气的氮氧化物浓度控制在40~60 mg/m3,再经过活性炭对烟气的进一步吸附,最后净烟气氮氧化物浓度能够满足30 mg/m3以下的环保排放要求。活性炭脱硫脱硝模块实现90 %以上的时间不喷氨,只有在球团开、停机或者生产出现临时故障的情况下,链箅机预热二段温度不能满足SNCR脱硝的条件,才开启活性炭模块的喷氨设施。

经过控制以后,不仅较好的解决了活性炭模块内部因为喷氨而引起的活性炭黏结问题,而且活性炭脱硫脱硝系统对于脱硝的压力也大幅减轻,脱硝活性炭层可转而用于脱硫,极大地增强了系统的脱硫能力,为降低活性炭的循环量创造了条件。定期对流程中的活性炭取样检测其硫含量,将吸附塔下部排出的活性炭硫含量控制在3.5 %左右,同时合理控制解析塔的料量和解析温度,保证良好的活性炭解析效果,将解析后的活性炭硫含量控制在1 %左右,既满足净化后烟气SO2排放浓度不超20 mg/m3的要求,又最大化的发挥活性炭的脱硫吸附能力,系统活性炭的循环量由以前的平均15 t/h降低至2022年以来的平均11 t/h,根据生产经验数据折算每月可减少活性炭消耗大约93.2 t。

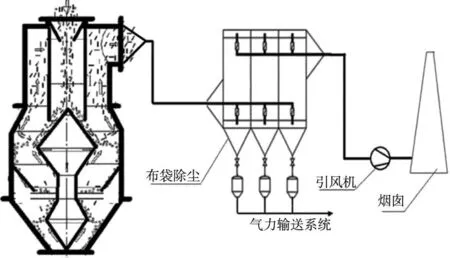

3.3 优化风筛除尘设施的风量控制

吸附后的活性炭在进入解析塔再生以前,需要经过风筛去除掉活性炭料流中的灰尘。风筛的结构示意图见图6,在风筛内部,活性炭料流在重力的作用下从上往下流动,100 ℃左右的热风从下往上吹,物料中的粉尘和细小颗粒因为重量较轻被热风从风筛上部侧面的出口带出,之后进入除尘系统进行收集,大颗粒的活性炭因为质量相对较大能够从风筛下部的出口流出,继续进入下步工序循环使用。在这一过程中,风筛内部的风量控制至关重要,风量太小起不到给活性炭除尘的作用,风量太大会将大颗粒的活性炭也从风筛上部的除尘出口带出,造成合格粒度的活性炭流失浪费。

图6 脱硫脱硝系统风筛结构示意图

前期由于风筛的风量控制不当,在脱硫脱硝系统除尘器的除尘灰中经常有比较多的大颗粒活性炭,大于2.5 mm颗粒的占比最多时超过了30 %。为此,一是在风筛出口的除尘管道上安装截门,通过截门开度调节其风量的大小;二是操作工定期对风筛出口的除尘管道进行检查,采取听声辨识的方法判断是否有大颗粒的活性炭抽进了除尘管道,如果听到有颗粒对管壁的撞击声,则要立即对风量进行适当调整;三是定期从脱硫脱硝系统除尘器中对除尘灰取样,检验其中的大颗粒成分,并根据实际情况对风筛的除尘风量进行优化控制。通过加强管控以后,除尘灰中大于2.5 mm的活性炭颗粒占比降低到了1%左右,活性炭除尘灰平均每月产生量由2021年的182.18 t减少到了2022年的113.23 t,每月减耗活性炭大约68.95 t。

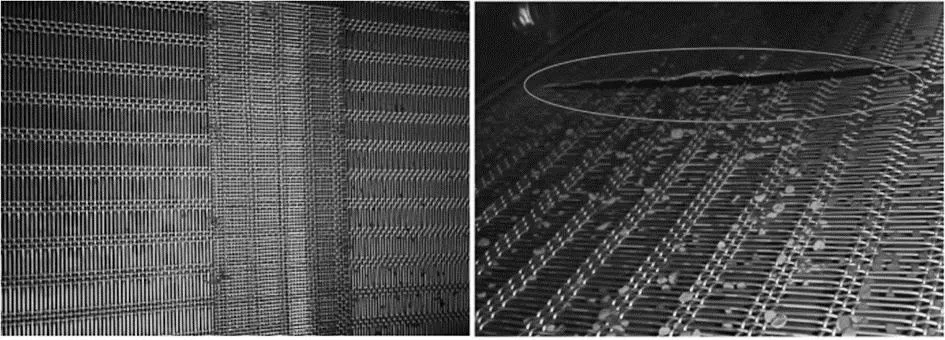

3.4 加强解析塔振动筛的维护管理

解析塔下部的振动筛筛网是由不锈钢丝编织构成的条缝筛,筛孔间隙原设计为2.5 mm,生产过程中,会出现筛网磨损间隙变大和筛网破损的问题(见图7),如果发现不及时,会导致合格的活性炭漏入散料仓中而导致大量的浪费,问题严重的时候,每天的活性炭筛下物能比正常时多20~30 t。

(a)正常的振动筛筛网 (b)破损后漏料的振动筛筛网

为此,一是优化筛网的间隙,将筛面50 %区域的筛网间隙缩小至2 mm,剩余50 %区域的筛网间隙保持为2.5 mm;二是完善了日常的设备维护规定,将筛网更换周期由12个月缩减为3个月,筛网检查周期由每周停机检查一次缩减为每天停机检查一次,发现筛网破损立即进行修补或者更换。

通过强化控制以后,有效避免了由于筛网故障而导致的活性炭大量浪费问题,对前期的筛下物异常数据进行统计,2022年对比2021年减少了活性炭筛下物异常量共计213 t,折合每月17.75 t。

3.5 对活性炭循环的设备设施进行改进

在活性炭的物料输送过程中,活性炭转运落差大、设备掉料、排料阀挤料等原因会造成活性炭破损和浪费。通过调研后,发现存在的问题有1#和4#管链机输送能力不足、吸附塔锁气斗流量孔板下料量大造成链斗机提升段大量掉料、解析塔旋转阀和三通分料器之间的落差大、解析塔各区域下料不均匀等问题。为此,一是对1#和4#管链机进行了升级增容,管径由Ф108 mm增大到Ф219 mm,输送能力由5 m3/h提高至10 m3/h;二是对吸附塔锁气斗流料孔板进行改型,将孔径尺寸由160.5 mm减小为150 mm,以此延长锁气斗的放料时间,减少链斗机运行过程中的掉料;三是对解析塔下部的三通分料器进行改进,提升三通翻板料库200 mm 高度,降低活性炭输送时的落差;四是对解析塔上旋转阀和下旋转阀进行增容改进,提高了物料的通过性,减少阀体内部旋转过程中对活性炭的挤压;五是对解析塔内部设备进行改造,将原来的圆管输送布料改进为小料斗布料,避免出现堵管等问题,确保解析塔各部下料均匀稳定。经过改造以后,活性炭输送设施的运行稳定性得到提高,平均每月的输送设备故障次数减少了19 次,按照生产现场处理故障时的实际情况,每次设备故障后的捅料、掉料等过程大约造成0.2 t活性炭的损失,每月可节约活性炭大约3.8 t。

3.6 控制效果分析

综合各项控制措施,计算得出每月活性炭的消耗大约减少183.7 t。实际上2022年1~10月份平均每月消耗新活性炭为359.53 t,对比2021年每月的平均消耗量降低了177.01 t,降幅达到32.99 %,和计算值相差不大。折算成生产每吨球团矿的活性炭单耗由2021年的2.65 kg/t降低至2022年的1.84 kg/t,降幅达到了30.57 %。活性炭消耗减少后,每年可实现降低生产成本700多万元,经济效益显著。

4 结语

1)在活性炭脱硫脱硝系统中,活性炭消耗分为化学消耗和物理消耗,其中化学消耗主要受系统硫负荷的影响,整体占比较少,物理消耗受活性炭质量、输送设备的性能、生产操作控制等多种因素的影响。

2)在使用优质活性炭的基础上,结合球团生产工艺,采取降低活性炭循环量、优化风筛除尘设施的风量控制、加强解析塔振动筛的维护管理等措施,活性炭消耗得到了较大幅度的下降,平均每月的消耗量减少了177.01 t,达到了有效降低球团生产成本的目的。