乙苯氧化脱氢制苯乙烯研究进展

2023-12-21窦志富王宸宸

窦志富, 王宸宸, 孙 超

(1.上海赛科石油化工有限责任公司, 上海 201500;2.上海应用技术大学 化学与环境工程学院, 上海 201418)

苯乙烯是重要的聚合物单体。截至2022 年我国苯乙烯进口量为114.32 万 t,新投产产能284 万t/a,苯乙烯总产能达到1 759.2 万 t/a,约占全球总产能的41%。目前,90%以上的苯乙烯是由乙苯脱氢工艺技术获取的。乙苯脱氢属于强吸热过程,而且反应过程中的分子数不断增多[1]。工业生产中,过热水蒸气通常被用来提供反应热,降低反应物分压,清除催化剂上的积炭。因此目前的苯乙烯的生产工艺能量耗散比较高,其中转化率主要受热力学平衡的限制。克服这些缺点一直是研究者们努力的目标。大量文献报道了从催化剂提高,反应器的设计,工艺条件的优化等方面来克服这些缺点。可以说,目前对水蒸气工艺乙苯脱氢的改进已臻极限,再难有较大的突破。

文献有以氧气[2]、二氧化硫[3],氮气[4]、氮氧化物[5-6],硝基苯[7]等作为氧化剂或者偶联反应物,提高乙苯脱氢反应转化率的报道,其中二氧化碳作氧化剂的报道最多[8-12]。Jiang 等[8]总结过ZrO2基质、V-Sn 系列催化剂,Sheng 等[10]报道了碳基材料,Chen 等[11]总结了钒、铁系列催化剂,Da 等[12]总结了Ti-Al 复合氧化物催化剂材料的乙苯氧化脱氢。其他一些作者[13-14]对相关领域的乙苯氧化脱氢催化剂都进行过综述。这些综述为相关领域的进一步工作提供了很好的总结和指导。近来,又有许多新的研究报道出现,更系统全面地总结这些前人的研究成果,是继续深入进行催化剂提高,早日实现这一过程工业化生产的保障。

以催化剂的活性化合物或关键载体为分类根据,系统归纳归结最新的乙苯吸附脱氢催化剂的成果。侧重各异活性组分和助剂催化剂间的转化率、选择性等方面的对比,为筛选适宜的活性组分及助剂提供抉择根据。与此同时,对于相关报道中催化剂的失活以及反应机理展开对比剖析。

1 铁氧化物催化剂

工业化生产中使用的铁-钾催化剂在二氧化碳气氛下不能很好地催化乙苯脱氢反应。郭海亮等[15]认为二氧化碳可以破坏铁-钾催化剂表面活性位。近年来,铁系催化剂的研究主要着重在改进制备方法、改进载体、添加助剂等方面[1,16-22]。

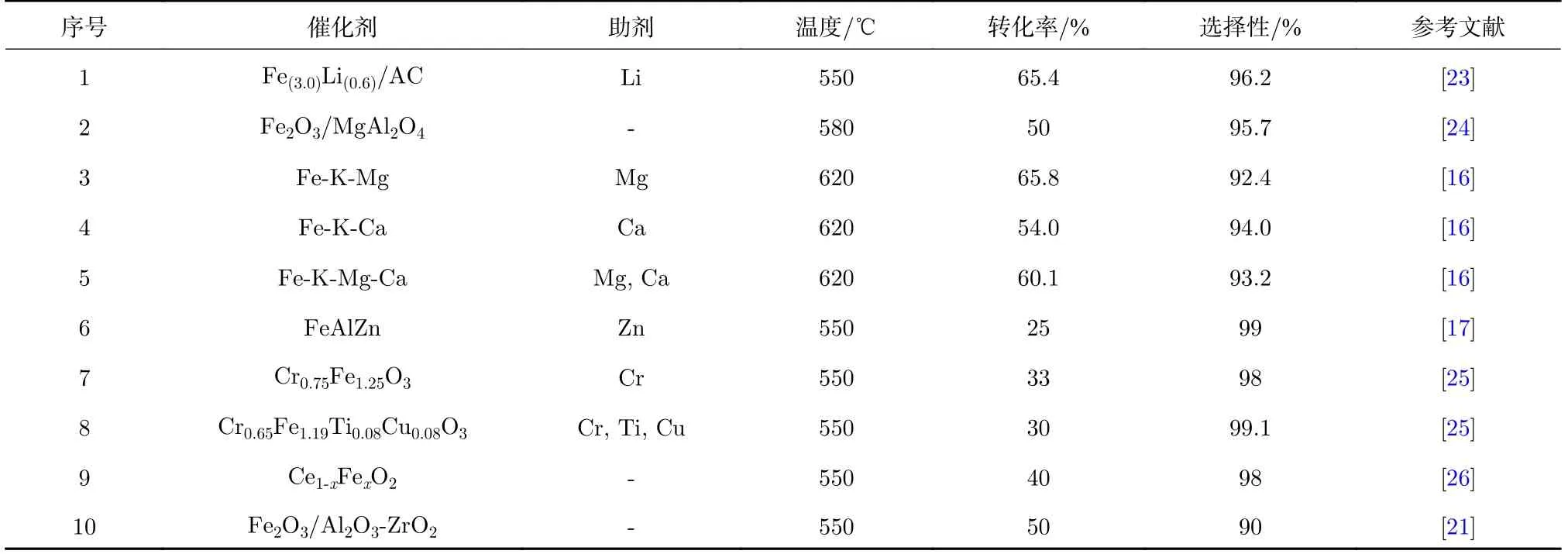

添加助剂是常用作增强催化剂性能的有效办法。陈铜等[16]在Fe-K 催化剂中添加氧化镁和氧化钙。Mg2+容易进入催化剂内部与Fe3+发生取代反应,生成的固溶体引入了氧空位,使晶格氧的转移速率提高,转化率随之提高;而Ca2+大部分分布于催化剂表面,覆盖了催化剂一些表面活性位而使催化剂活性有所下降,但Ca2+对催化剂中的Fe3+起稳定作用,增强催化剂稳定性。Nuryana 等[17]制备了FeAlZn、FeAlLa 以及FeAlNi 等催化剂,其中FeAlZn 活性最高。胡瑞萍[18]考察了锂对铁/活性炭催化剂的促进作用。添加锂后,乙苯转化性和苯乙烯选择性显著提高。锂助剂的添加增加了催化剂碱性,使催化剂稳定性提高。陈树伟等[19]还研讨了锂助剂的作用,发现锂助剂的引入提升了Fe-Li/AC 吸收剂中的比表面积,提升了活性化合物的分散度,加强了CO2的吸附能力,进而提升了催化活性。部分铁系催化剂在CO2气氛下的乙苯脱氢反应性能[16-17,23-26]见表1。

表1 铁系催化剂下的乙苯脱氢Tab.1 Dehydrogenation of ethylbenzene under iron catalysts

载体可以提高催化剂的比表面积和孔体积,从而稳定催化剂的活性相。有一些载体在催化反应过程中还起协同的机制。陈铜等[16]比较了ZSM-5、Al2O3等负载铁催化剂的催化作用。ZSM-5 负载催化剂苯乙烯选择性低,主要因素在于乙苯在酸性位点上发生裂解变化;Al2O3带有较高的比表面积和较小的酸性,适合用在乙苯脱氢反应中,有较好的耐久性和适当的催化活性。Saito 等[20]在氧化铝、氧化镁、活性炭、金刚石粉末上负载了铁等活性组分,其中氧化铝、氧化镁、金刚石粉末负载的催化剂催化作用相对较低,而活性炭当作载体时表现出更高的催化作用,且以活性炭为载体的催化剂也具有更高的比表面积。同时这些研究人员还探究了四氧化三铁、三氧化二铁的催化作用,指出催化作用较低,这进一步验证了催化剂载体的关键性。有关混合氧化物载体的研究也普遍受到关注[1]。Zhang 等[21]和Reddy 等[22]主要以混合氧化物当为载体, 制备了催化剂 Fe2O3/Al2O3-ZrO2和Fe2O3/TiO2–ZrO2,都有非常好的催化作用。

制备方法对于催化性能也有着巨大的影响。Zhang 等[21]采用浸渍法和一步沉淀法制备Fe2O3/Al2O3-ZrO2催化剂。一步沉淀法会加速活性组分的分散性,推动活性组分与载体之间的相互依存,进而提升催化性能。在前人研究中,陈桂丽等[27]对比了浸渍法和溶胶-凝胶法制得Fe2O3-MgO/γ-Al2O3催化剂,得知溶胶-凝胶法制备催化剂活性高, 稳定性相对其他方法较好。廖仕杰等[28]探讨了催化剂的焙烧温度对催化活性的作用。伴随着焙烧温度的增高,铁-钾催化剂的比表面积呈现减小趋势,平均孔径增大,使得催化剂中的Fe3+被还原的可能性增大,催化剂性能达到稳定期的时间减少,可是相对过高的焙烧温度使得催化剂的耐久性变差。

总而言之,通过掺入助剂[29-30]、挑选载体[31]和改进制备方法[21,32],对提高催化剂的性能有必然的作用。可是在深入知晓催化反应机理的根底上,仍需顾及添加剂、载体和制得方式的作用,使得催化剂的活性、选择性和寿命尽快达到工业应用的程度。

2 钒氧化物催化剂

为改善钒系催化剂的催化作用,抑制催化剂的失活性能,以往的研究方向主要集中在添加助剂[33-34]、改性载体[35]以及改善催化剂制备方法[36-47]等方面。

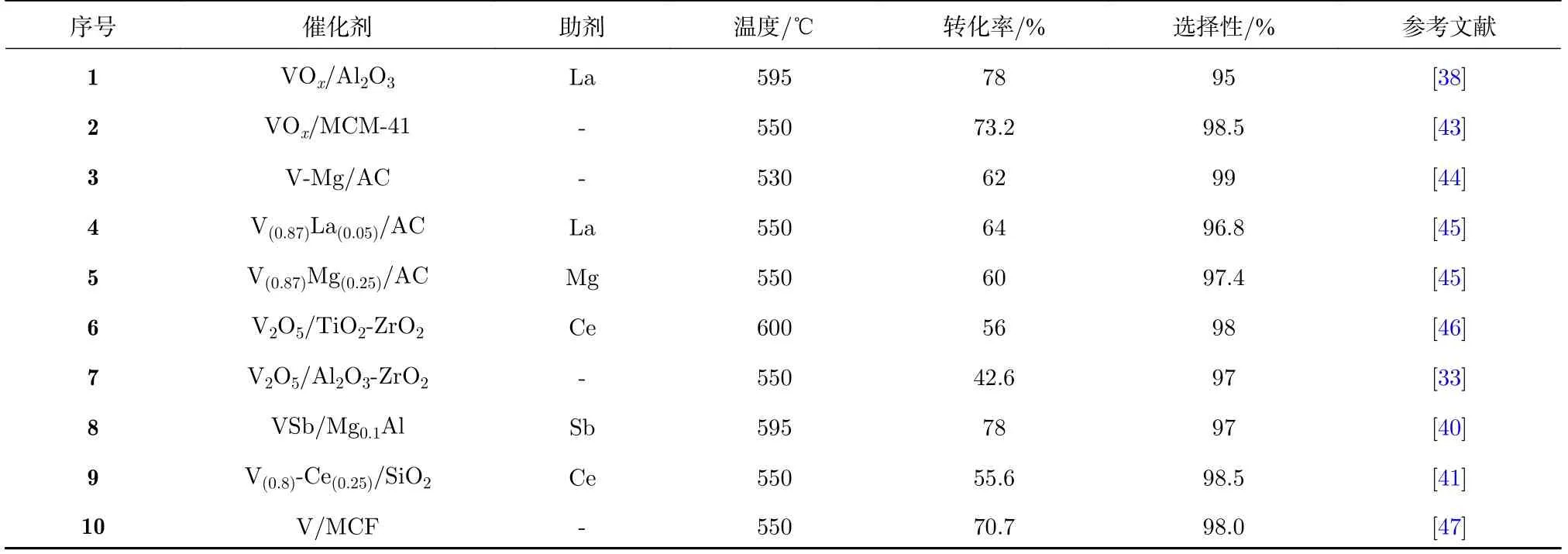

张海新等[37]添加Ce 到V/SiO2中大大改善了催化剂的活性和稳定性,同时增强了二氧化碳的促进作用。王欢等[38]在V/Al2O3中添加Cr、P、Mg、Mo 和Sb 等助剂。其中Mg、P 和Mo 的加入对苯乙烯的起初收率影响不显著,而添加Sb 对催化剂活性和稳定性影响最明显。Park 等[39]将Sb 掺入到 V/Al2O3中形成了新的混合催化剂V0.43Sb0.57Ox/Al2O3,不仅提高了活性组分VOx的分散度,而且增强了该体系的氧化还原性[1]。部分钒系催化剂在CO2气氛下的乙苯的脱氢反应性能见表2。

表2 钒系催化剂下的乙苯脱氢Tab.2 Dehydrogenation of ethylbenzene under vanadium catalysts

载体方面,Saito 等[20]在活性炭、金刚石粉末、Al2O3和MgO 等载体上负载钒,其中活性炭和Al2O3作为载体可获得更高的苯乙烯产率。近年来,有些研究人员对混合氧化物载体的作用较为关注。Zhang 等[33]发现,用ZrO2改性Al2O3作为载体制备的V2O5/Al2O3-ZrO2催化剂比表面积提高,Al2O3-ZrO2载体间的相互作用使催化剂活性显著提高。Hong[40]用氧化镁改性氧化铝作为载体制得Sb/Mg0.1Al 催化剂的稳定性大幅增强。加入MgO后催化剂表面酸性降低,抑制了积碳生成。反应12 h 后积炭量仅约为原催化剂的一半。然而过量的氧化镁含量减小了催化剂的比表面积和活性组分的还原性,致使催化性能下滑。Xiang 等[41]以纳米级Al2O3为载体制备了高活性、选择性和稳定性相对较强的钒催化剂。纳米氧化铝负载的钒催化剂拥有比较高的比表面积,相对较高的钒分散度和高稳定性。Elfadly 等[42]的研究也指出,纳米Al2O3负载钒催化剂参与的反应转化率更高。

在制备方法方面,Wang 等[48]分别用溶胶加凝胶法以及水热法构建了CexZr(1−x)O2载体,负载V2O 制备了V2O5/ CexZr(1−x)O2催化剂。在此基础上,获取的催化剂提升了乙苯的转化率和稳定性。张传明[36]研究的催化剂分别由浸渍的V2O5前体煅烧和微波预处理制得,在反应中2 种催化剂均具备相对高的初始催化活性,使用煅烧法得到催化剂,其失活速率相对较快;再生后,通过微波法制备获得的催化剂活性衰减功能相对较小,在反应后表面的催化剂的积碳量亦相对其较小[1]。

钒作为活性组分,在二氧化碳氛围下,乙苯氧化脱氢过程中拥有相对高的初始活性,但催化剂寿命还不能达到实际生产应用标准[1]。前期,已将理论探讨和实验结果紧密结合,并深入探索了催化剂特定活性相的用处[1,49]。

3 其它氧化物催化剂

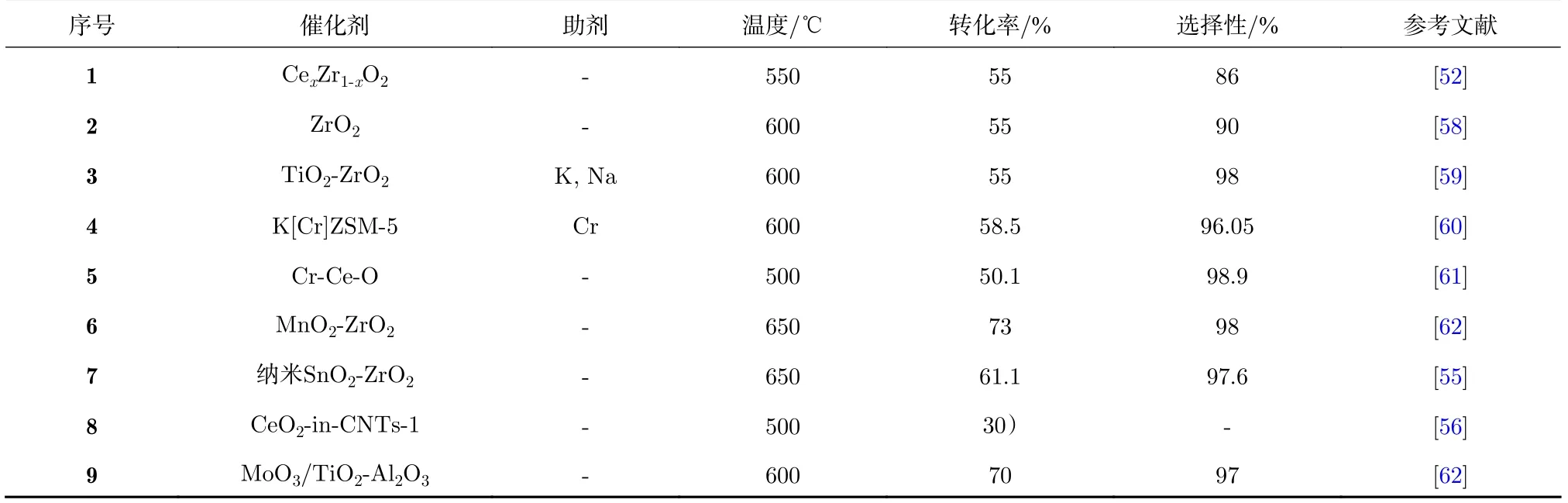

Ce 因其比较强的储放氧能力及吸附还原能力而备受关注[50-62]。Li 等[52]制备了CexZr1-xO2催化剂。CeO2因其CaF2结构而具备了优秀的储放氧能力。ZrO2皆具酸性和碱性,且具有较高的热稳定性。CeO2的储放氧能力因掺杂Zr4+而大大提高,使催化剂活性提高。CexZr1-xO2催化剂的活性相可能为CeO2-x-CeO2[53]。Burri 等[54]制备了不同晶相ZrO2,纯ZrO2也具有较高的催化性能,苯乙烯选择性可达90%以上,乙苯的转化率相对较高(可达55%左右)。目前文献报道过的其他混合氧化物还有 TiO2-ZrO2、 Co-Al2O3[55]、 V2O5-CeO2、 SnO2-ZrO2、MnO2-CeO2、MnO2-ZrO2等。相比于单金属氧化物,混合氧化物的催化性能更加优异。混合氧化物能促进比表面积增大,活性位点数量增多,且提高焦炭生成的抑制效果等。以碳基催化剂为主的非金属材料也受到大量关注,Wang 等[56]将CeO2浸渍在碳纳米管内部,由于CeO2高度分散于碳纳米管内部,与负载于碳纳米管外的CeO2相比,负载型催化剂加强了CeO2颗粒与CNT 内壁的相互作用,带动了CeO2的分散和催化剂表面晶格氧的活化,使得催化性能提升。部分其他氧化物催化剂在CO2气氛下乙苯脱氢反应性能见表3。

表3 其他催化剂下的乙苯脱氢Tab.3 Dehydrogenation of ethylbenzene under other catalysts

复合氧化物催化剂由于具备氧化-还原中心和可调节的酸-碱中心,相对来说具有较强的优势。但尚需深入探讨特定的活性相[57],活性中心的形成-稳定-转变失效机制,以为研发具有实用价值的催化剂提供指导。

4 反应机理研究进展

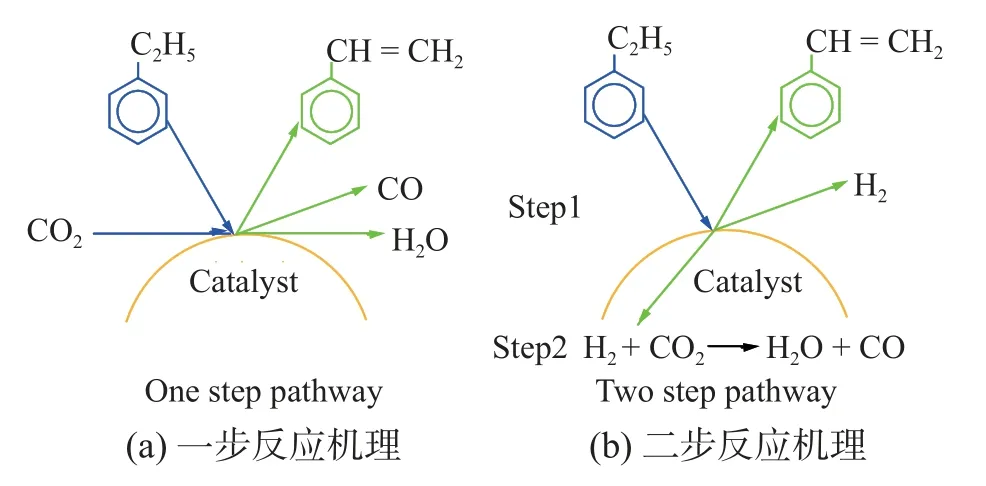

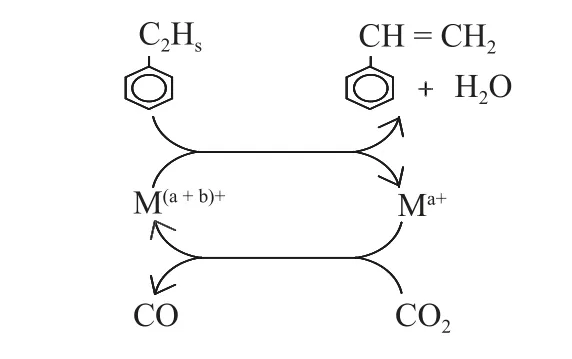

反应机理研究主要用于指导催化剂体系的研发,是基础核心。在二氧化碳气氛下的乙苯脱氢工艺主要有2 种可能的反应路径[63],包括一步和两步反应。一步反应路径主要包括二氧化碳与乙苯使用一步法发生氧化脱氢反应获得苯乙烯,同时产生一氧化碳和水。两步反应是先发生乙苯简单脱氢反应,随后耦合逆水煤气反应[1]。逆水煤气反应能够消耗掉乙苯脱氢反应生成的氢气,让脱氢反应持续正向展开[1]。2 种反应途径如图1 所示。

图1 乙苯脱氢反应机理Fig.1 Mechanism of ethylbenzene dehydrogenation reaction

Mimura[64]发现,在Fe2O3-Al2O3催化剂中,2种反应途径同时存在。通过一步反应制得的苯乙烯约45%,两步反应制得的约占55%。Chen 等[11]认为,Fe 系催化剂上发生耦合反应,以两步反应途径为主;而在钒系催化剂上,一步反应途径占据主导地位。

代雪亚[65]认为CO2气氛下乙苯脱氢遵循3 种反应机理。第1 种是晶格氧机理,主要是来源于催化剂表面的晶格氧能够直接与乙苯的氢反应生成苯乙烯分子,反应所消耗掉的晶格氧由CO2补充,完成氧化还原循环[1];第2 种为活性氧机理,其中一氧化碳和表面的活性氧可通过CO2在还原活性位上活化获得,表面吸附氧作为活性氧物种,进一步与吸附在氧化活性位的乙苯分子反应生成苯乙烯[1];第3 种反应机制是耦合作用机制,在反应过程中,逆水煤气反应通过消耗乙苯脱氢反应生成的氢气,摒弃原本乙苯脱氢反应的热力学平衡[1]。

乙苯脱氢使用的催化剂易失活的主要因素来源于活性组分从高价被还原为低价,催化活性大幅降低。研究学者提出,CO2有活性组分作用,能够起到氧化还原特性,并处于高价态[1]。CO2气氛下乙苯脱氢反应的氧化还原循环见图2。

图2 氧化还原循环Fig.2 Redox cycling process

Sharma 等[66]借助辅助的动力学研究和密度泛函理论计算,采用计算和动力学方法探究了V2O5/TiO2催化剂的反应机理。何孝祥[67]通过密度泛函理论进一步研究了乙苯在二氧化碳气氛下Fe2O3催化剂上反应的脱氢机理。葛汉青等[68]也综述了CO2氧化乙苯脱氢制苯乙烯钒基氧化物催化剂的反应机理。通过进一步深入了解乙苯脱氢反应机制,能够对进一步设计和改进催化剂的组成,以及催化剂再生等提供理论指导价值。其中,理论和实验探索需要进一步深入探究。

5 结 语

本文总结了乙苯氧化脱氢制苯乙烯铁系,钒系和其他氧化物催化剂的研究进展。乙苯脱氢催化剂的研究如今是一个日趋成熟的过程,前人针对载体、活性组分、助剂和反应条件等做了大量研究工作,目前仍然需要进一步的研究来开发性能更好的催化剂。今后研究可从以下几个方向展开:

(1) 探究催化剂配方和助剂,改善其催化性能和稳定性。注意探索催化剂尺寸对催化剂催化性能的影响,纳米或超微细尺寸的催化剂具有更高的表面积,高温下表面有较高的O2+迁移能力和晶格氧空位,可能使催化剂催化活性增强。

(2) 深入研究催化剂在使用过程中演变成积炭的主要原因,探索如何抑制催化剂积炭,摸索反应条件,并从机制上进一步阻断积炭建立,提升催化剂的活性,提高催化剂的寿命。

(3) 研究催化剂的再生条件,使催化剂在一定条件下全部或部分再生,实现催化剂再利用,节省资源。

(4) 从乙苯脱氢工艺角度出发,今后急需评估乙苯在CO2气氛中脱氢的工业成本,例如设备和工艺路线成本,将其与传统工艺比较,进而评价二氧化碳气氛下的工业竞争力。