组合式锥斗沉淀池的设计与优化

2023-12-21农理敏范世力

刘 伟,农理敏,方 凌,范世力

(广西柳州钢铁股份有限公司炼铁厂,广西柳州 545002)

前言

在高炉渣处理领域,水冲渣仍然是渣处理工艺的主流方法,在各种水冲渣渣处理工艺中,冲渣水的水质、冲渣水中细渣含量直接影响渣处理工艺的稳定性和渣处理设备的使用寿命。因此提高冲渣水水质一直是大家关注的重点和努力的方向。

各种渣处理工艺中,渣水分离设备相对成熟,效果稳定,但受高炉原燃料质量、冶炼操作技术以及设备日常管理与维护的影响,细渣、浮渣的增多会直接影响渣处理系统的渣水分离效果和系统运行稳定性,为了提高冲渣水水质,需要在主要渣水分离流程后面增加沉淀池,进行渣水二次分离。

柳钢建厂于1958年,是目前西南地区最大的钢铁联合企业,2000 年以前,以500 m3以下小高炉为主,配套使用渣池法渣处理工艺。2000 年以后,柳钢为了提高炼铁厂高炉配套渣处理系统的稳定性和机械化、自动化程度,陆续使用了明特法、嘉恒法、INBA 法渣处理工艺。由于渣水分离效果不好,冲渣水中细渣含量高,造成冲渣水管路及水泵、刀闸阀等设备磨损严重,多年来一直故障率非常高,各沉淀池、水池、水沟积渣、堵塞严重,系统运行稳定性差,岗位维护工作量非常大,也无法满足高炉稳定、高效生产需求。为了给高炉提供稳定的冲渣水,必须提高冲渣水水质,为此陆续尝试使用了旋砂分离器、过滤器、平流沉淀池、锥斗沉淀池[1]等措施,通过不断地吸取教训,总结经验,逐步改进,取得了很大的进步。从运行效果来看,锥斗沉淀池的效果最显著。

1 渣处理系统现状

目前国内高炉炼铁工艺配套使用的水淬法渣粒化系统,主要有底滤法、渣池法、明特法、嘉恒法及INBA 法等5 种工艺,其主要渣水分离设备、原理及特点对比如表1所示。

表1 渣处理工艺设备及特点对比表

柳钢炼铁厂地处中国的南方,本地屯秋矿品位低、有害元素含量高,高品质矿产、煤炭资源贫乏,生产的原燃料全靠外地采购,且很大程度上依赖进口。近几年来,由于大宗原燃料价格大幅上涨,在高成本压力下,为保障企业效益,公司优先采购性价比高的低成本原料,入炉品位长期保持在54%左右。近两年,入炉原料质量有大幅提升,入炉品位也仅保持在57%左右。

由于原料品种多,成分变化大,导致高炉操作困难,炉况的波动,导致熔渣温度变化大,冲制后形成的水渣质量不稳定,对应渣处理系统中细渣含量也高。在用的成熟渣处理工艺,均没有机械化、自动化细渣沉淀、分离工艺和设施。INBA法渣处理工艺的再循环泵和明特法渣处理工艺的拦渣型过滤器,虽然能避免部分细渣进入后续热水池及管路,但不能有效分离和排出,大量细渣在渣粒化系统内部循环、富集,对设备、管路造成严重磨损。在冲渣水系统运行过程中,细渣在重力作用下沉淀,造成系统水池、水沟、水管积渣堵塞,结渣清理困难,在没有备用设施的情况下,在线清理难度大、清理时间长,停机清理成本高,系统运行稳定性差。为了保障生产连续性、稳定性,需增加备用沉淀池,但占地面积大,投资成本非常高。

2005 年,针对渣处理系统细渣含量高的缺陷,首先尝试安装使用了旋砂分离器。其基本原理是含有细渣的冲渣水进入旋砂分离器后形成旋流,产生离心力,在离心力的作用下,大颗粒的水渣聚集在旋砂分离器外围,单独排出。由于系统水量非常大、旋砂分离器处理能力有限,加上冲渣水中主要是细渣,比重与水相近,旋砂分离效果非常差,设备使用寿命非常短,旋砂分离设备及前后管路经常出现堵塞、磨损、穿漏情况,需要人工应急处置、清理,岗位职工清理、维护工作量大,系统运行稳定性也非常低,被逐步淘汰。

2 锥斗沉淀池的应用

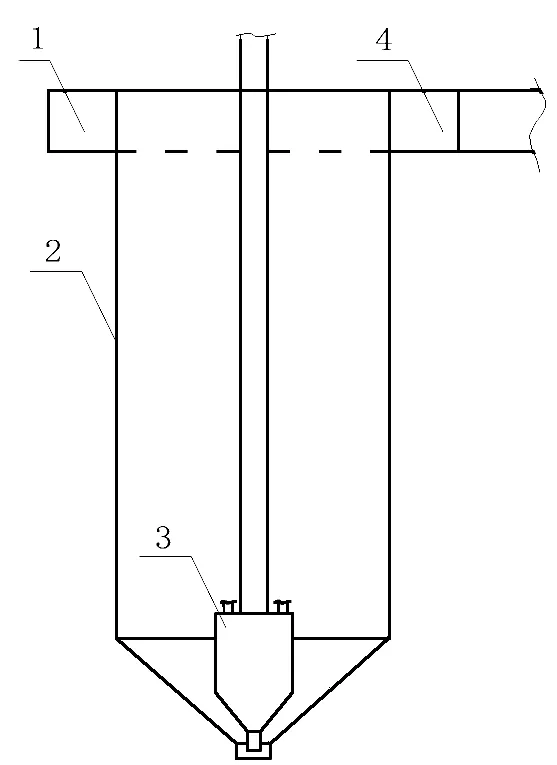

锥斗沉淀池的剖面示意图如图1所示。其工作原理为:含有大量细渣的冲渣水从进水沟流入锥斗沉淀池,在沉淀池内,由于过流面积加大,流速降低,在重力的作用下,细渣向锥斗沉淀池底部沉积、浓缩[2]。细渣沉淀分离后,较干净的冲渣水经出水沟流出沉淀池。锥斗沉淀池底部为斜坡,浓缩、沉淀在锥斗沉淀池底部的高浓度细渣滑落、聚集在锥斗沉淀池底部中心区域,再经气力提升泵提取,经提渣管输送到上方的小搅笼进行渣水分离。

图1 锥斗沉淀池剖面示意图

从2007年开始,柳钢4#、8#高炉开始建设,高炉设计炉容1 250 m3,配套渣处理系统分别采用嘉恒法、明特法工艺,8#高炉采用嘉恒法渣处理工艺,为了分离冲渣水中的细渣,脱水器出水口设置了两格锥斗沉淀池,效果明显。4#高炉选用明特法渣处理工艺,由于场地限制,设计初期没有沉淀池。投产初期细渣含量非常高,设备故障率非常高,无法满足高炉稳定生产要求,后来借鉴嘉恒法系统的成功经验,在热风炉旁边增设了2格锥斗沉淀池,投用后效果非常明显。

最初的锥斗沉淀池,为了提高沉淀效果,需要延长沉淀路径,即加大锥斗沉淀池的平面尺寸,但在使用过程中,由于沉淀池平面尺寸过大,池底坡度降低,导致细渣在锥斗上部四周沉积、结硬,清理难度大,而且冲渣水在流经沉淀池时,主要是从入口流向出口,难以流到沉淀池底部,出现短流现象,降低了沉淀效果。为了提高沉淀效果,需设置3~4个锥斗沉淀池串联使用,在使用过程中,某个沉淀池气力提升泵损坏、结渣堵塞后,无法离线清理、维修,系统运行稳定性差。

3 组合式锥斗沉淀池的设计与应用

锥斗沉淀池的应用,解决了高炉渣粒化冲渣水系统中水质差、细渣不能机械化、自动分离,系统易积渣堵塞,清理困难的问题,但设备的稳定性、维护的便捷性等方面还有待提高[3]。

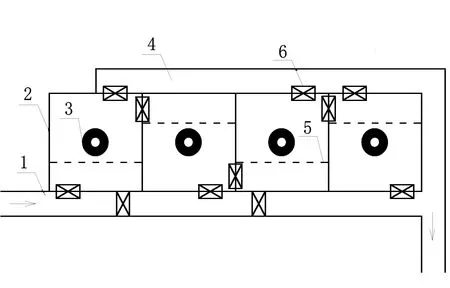

2012 年度,柳钢2#高炉建设过程中,创新设计了组合式锥斗沉淀池。其平面布置如图2所示。

图2 组合式锥斗沉底池平面示意图

相比于原有锥斗沉淀池,组合式锥斗沉淀池在以下3个方面进行了改进和提高[4]:

(1)锥斗沉淀池两边设置有水沟,水沟、池壁上设置有闸板阀,在生产、维修过程中,能够通过闸板阀的操作,实现多个锥斗沉淀池的串联、并联切换或实现单个锥斗沉淀池的离线清理、维修。

正常生产条件下,含有大量细渣的冲渣水经水沟流入第一格锥斗沉淀池,依次串联经过后续3 格锥斗池,此时沉淀路径最长,沉淀效果最好,此运行模式下可以实现最好水质。由于第一格细渣含量最大,磨损最严重,当第一格气力提升泵出现故障时,关闭进、出水闸板阀,通过水沟内闸板阀的切换,可以实现冲渣水跳过第一格,从第二格进水,实现锥斗沉淀池的离线清理,不影响正常生产。正常生产时,还能实现第一格至第四格的并联运行,分摊负荷,延缓设备磨损,提高系统稳定运行率。

(2)锥斗沉底池入口处设置隔墙(见图3)。冲渣水经进水沟流入锥斗沉淀池后,在隔墙的阻挡下,转向下方流动,在重力和惯性的双重作用下,细渣在锥斗沉淀池底部沉积、浓缩。细渣分离出来后,较干净的冲渣水再转向上方流动,从出水沟流出沉淀池。此设计将沉淀路径由原来的沉淀池宽度延长至沉淀池宽度与2 倍的沉淀池深度之和,细渣的沉淀路径达到原来的3 倍以上,沉淀效果大幅提升。沉淀效果提升后,在相同效果下,可大幅减小锥斗沉淀池平面尺寸,降低土建成本,增加沉淀池底部锥斗坡度,避免结渣。

图3 新型锥斗沉淀池剖面示意图

(3)锥斗沉淀池底部由方锥斗改为圆锥斗并设置钢板内衬。原来方锥斗的四个角落,角度较大,细渣容易在此硬结,导致沉淀池结渣。改为圆锥斗,且设置钢板内衬后,整个锥斗沉淀池内壁更为圆滑、光亮,细渣不易沉积、硬结,堵塞情况明显减少,降低了清理、维修工作量。

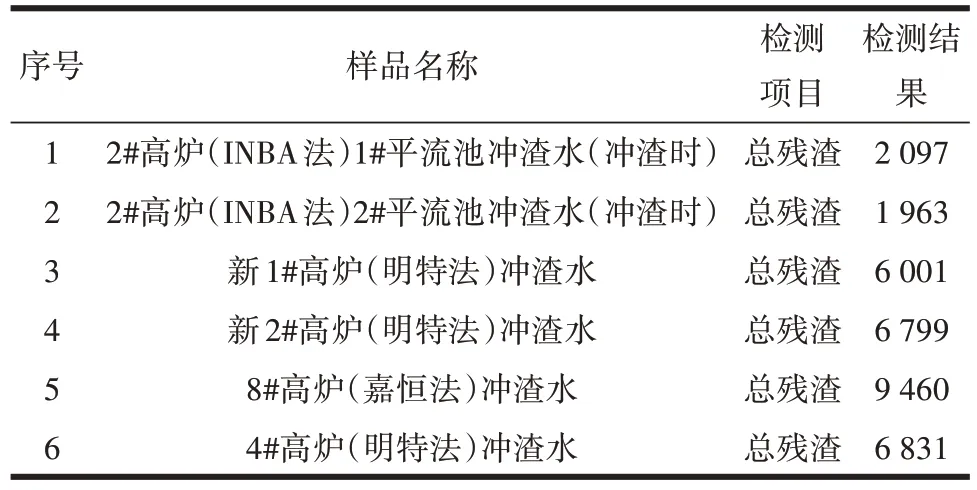

2013 年,为了对比各渣处理系统水质,委托技术中心对各渣处理系统水质指标进行检测,主要检测项目为总残渣,检测结果如表2所示。

表2 柳钢渣处理系统水质指标检测表 mg/L

从表2中数据可以看出,相同工况下,使用组合式锥斗沉淀池的2#高炉渣处理系统,细渣含量明显低于使用传统锥斗沉淀池的渣处理系统。冲渣间隙时,2#炉渣处理系统的冲渣水接近澄清,与渣池法系统的水质相近。冲渣水水质提升后,系统设备故障率大幅降低。柳钢炼铁厂2#高炉组合式锥斗沉淀池,自2012 年投用已达10 年,投产初期,由于第一格沉淀池细渣量大,负荷较重,使用约4年后出现了气力提升泵下泵头磨损、沉淀池结渣情况,安排清理了一次,后来经过调整,高浓度渣水分配到第一格、第二格,系统运行稳定性和效果明显提升。

4 组合式锥斗沉淀池的持续优化

柳钢2#高炉使用的组合式锥斗沉淀池,虽然沉淀效果达到了预期,为了方便组合式锥斗沉淀池的检查和清理,上方一般加盖镀锌钢格板盖板。在使用过程中,由于南方湿度大、气压低,特别是在冬季,渣处理区域蒸汽非常大,岗位职工在现场作业、点检时,视线受阻,同时镀锌钢格板长期处在高温、高湿度环境下,腐蚀非常快,存在很大的安全隐患。

2018 年至2022 年,为了改善现场环境,减少蒸汽量,结合改造项目,在设计、施工时,陆续对组合式锥斗沉淀池进行了持续的优化和改进。

在防城港钢铁基地、玉林中金项目施工时,首先确定了沉淀池尺寸,经过水力优化计算,最终确定的最优尺寸为L×B×H=8 m×8 m×8.2 m。其次对沉淀池内隔墙尺寸加大的同时,再对称增加一堵隔墙,在原来基础上能再提高30%的沉淀路径,沉淀效果进一步提升,但增加隔墙后,隔墙转角处易结渣,清理难度增大。最后对沉淀池顶部进行加盖密封,整体现浇钢筋混凝土池顶,仅预留气力提升泵设备上下的孔洞和一个检查、清渣口,建设投产后,现场蒸汽排放量比本部2#高炉明显减少。

在本部4#高炉渣处理系统改造时,为了进一步减少蒸汽量,提出了对气力提升泵预留孔洞加盖、清渣口、回水沟镀锌钢格板盖板增加玻璃钢或不锈钢蒸汽挡板的要求。用作蒸汽挡板的镀锌钢格板盖板如图4所示。此盖板是将玻璃钢板卡扣在镀锌钢格板上,或者将不锈钢板点焊在镀锌钢格板上,综合了镀锌钢格板的轻便和不锈钢、玻璃钢耐腐蚀的双重优点,经济实惠。4#炉渣处理锥斗沉淀池区域加盖盖板后,现场基本没有明显蒸汽,现场环境大幅改善。

图4 防蒸汽镀锌钢格板盖板

2022 年10 月10 日,对3#、4#高炉(原新1#、新2#高炉)渣处理系统冲渣水进行取样分析,数据如表3 所示。从表3 中数据可以看出,4#炉渣处理系统组合式锥斗沉淀池,在入口悬浮物仅66 mg/L 的情况下,仍能达到很好的沉淀效果,出口悬浮物仅50 mg/L,冲渣水浊度仅43 NTU,接近净环水系统控制的20 NTU的标准,再次刷新了柳钢炼铁厂冲渣水水质的记录。

表3 柳钢冲渣水化学分析检验数据

5 结语

针对原有渣处理沉淀池系统存在的不足和缺陷,经过生产厂专业技术人员、设计院及施工方专家的共同调研、讨论、改进,组合式锥斗沉淀池于2012 年10 月在柳钢炼铁厂2#高炉渣处理系统投用,系统运行稳定、高效,细渣分离效果好,冲渣系统自动化程度高,水质好,日常维修工作量和劳动强度大幅降低[5]。