提升锅炉火焰检测系统运行稳定性的实践

2023-12-21张国政陈光辉

张国政,闵 浩,陈光辉,林 羽

(酒泉钢铁(集团)有限责任公司,甘肃嘉峪关 735100)

前言

酒泉钢铁(集团)宏晟电热有限责任公司热电分公司2×350 MW 机组配备锅炉火焰检测系统,运行时,锅炉火焰检测系统频繁发生火检信号波动现象,影响炉膛安全监控系统(简称FSSS)安全运行。

1 系统简介

1.1 火焰检测系统工作原理

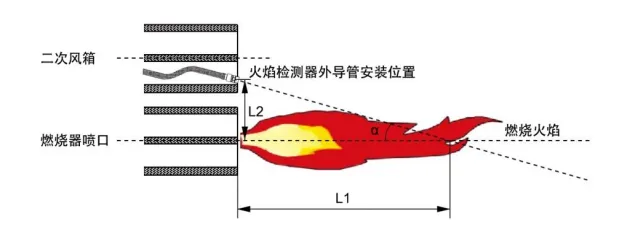

2×350 MW 机组锅炉火焰检测系统通过火焰检测器外导管内部的火检光纤对锅炉火焰燃烧工况进行检测,由火检光纤传导火焰光强度、频率信号至火焰检测器。火焰检测器根据火检光纤传输的火焰强度及频率信号进行火焰检测,其中火焰强度信号代表火焰的亮度、火焰频率信号代表火焰的闪烁度,且火焰频率信号包含火焰信号的频谱、带宽、峰峰值等参数,火焰的频率信号大约为1~200 Hz,而炉膛内焦渣及灰粉发光的频率不超过2 Hz,因此对频率信号的频谱分析可以确定是否存在火焰。火焰检测器根据火焰的燃烧特性对燃烧工况进行实时检测,从而判断火焰的“有”或“无”,并输出火检信号至DCS 系统进行FSSS 系统监视、保护。[1]火焰检测器控制原理图见图1。

图1 火焰检测器控制原理图

1.2 火焰检测系统检测原理

(1)2×350 MW 机组锅炉火焰检测系统的火检光纤设计长度为3 570 mm、直径为2.5 mm,火检光纤直接安装于火焰检测器外导管内,火检光纤前端通过卡箍与外导管内卡扣固定,且火焰检测外导管与燃烧器中心线相交角度在5°~10°之间,火检光纤头部直接与炉膛燃烧系统接触,并检测锅炉火焰的初始燃烧区,从而获得炉膛燃烧工况的最佳检测效果[2],火检光纤检测锅炉燃烧工况示意图见图2。

图2 火检光纤检测锅炉燃烧工况示意图

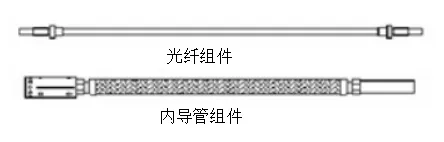

(2)2×350 MW 机组锅炉火焰检测系统的火检光纤头部设置了固定卡箍,通过火检光纤外护管头部设置的卡扣,防止火检光纤伸入炉膛内(见图3)。外护管内部通入冷却风进行冷却,防止火检光纤烧损,实现对锅炉燃烧工况的实时检测。

图3 火检光纤与其内导管

2 火检系统运行中存在问题及原因分析

2.1 火检系统运行中存在的问题

(1)锅炉运行过程中频繁发生火检信号波动、消失的现象,从而影响火焰检测系统对锅炉燃烧工况检测,以致影响锅炉FSSS系统安全稳定运行。通过对火检信号波动、消失原因的检查,确认80%的故障为火检光纤头部烧焦引起,其他为火检光纤头部积灰所致。[3]

(2)锅炉运行过程中,由于火检光纤头部频繁烧损,导致火检光纤备件消耗量增大,从而造成火检系统备件投入费用增加,进而增加机组运行成本。

(3)锅炉运行过程中频繁发生火检信号波动、消失的现象,需要检修维护人员解除锅炉FSSS保护进行处理,不仅增加检修维护人员的工作量,并严重影响锅炉FSSS系统安全稳定运行。

2.2 火检系统频发故障原因分析

(1)火检光纤卡箍与火焰检测器外导管间隙较小,影响火检光纤冷却风对火检光纤头部的冷却效果,从而造成火检光纤头部烧损加剧。

(2)火检光纤截面直径为2.5 mm,长期运行在锅炉高温火焰及烟气环境中,造成火检光纤头部烧损加剧。

(3)火检光纤头部直接与炉膛高温烟气接触,由于锅炉高温火焰及烟气的烧烤,造成火检光纤头部频繁烧损。

3 提升锅炉火焰检测系统稳定性

结合2×350 MW 机组锅炉火焰检测系统稳定运行的工况,对以下设备检测方式进行优化,达到提升火检系统稳定性的目标。

(1)对火焰检测器外导管进行改造,增大火检光纤外护管直径,提高火检光纤头部冷却风流量,从而降低火检光纤运行温度,进而降低火检光纤头部运行温度。

(2)更换截面直径2.5 mm 的火检光纤为截面直径不小于5 mm的火检光纤,增大火检光纤的检测截面积,不仅提高锅炉火焰检测的灵敏度、可靠性,同时降低火检光纤截面的烧损频率。

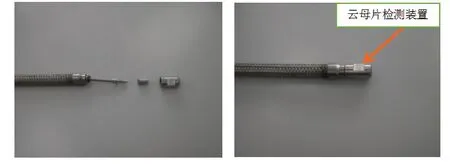

(3)在火检光纤外护管头部加装耐高温的云母片检测装置(见图4),由于云母片耐高温性能远高于火检光纤的耐高温性能,不仅避免火检光纤头部直接与锅炉火焰及烟气接触,而且不影响火检光纤对锅炉燃烧工况的检测,在减少火检光纤头部烧损频率的条件下,确保锅炉燃烧工况检测的可靠性。

(4)提升锅炉火焰检测系统稳定性后,不仅解决了火检光纤头部频繁烧损的问题,而且进一步提升了对锅炉燃烧工况的可靠检测,使得锅炉火焰检测系统设备稳定性大幅提高。锅炉火焰检测系统改造前后对比见表1,实践后每个月的故障次数由原来的19次减少到8次,火焰检测强度由97.8%提高到99.7%。

表1 锅炉火焰检测系统改造前后对比

图4 火检光纤与其内导管及云母片检测装置

4 结束语

针对锅炉火焰检测系统运行稳定性问题,本文详细说明了火焰检测系统工作原理,从火焰检测系统运行中存在问题出发进行了针对性分析,开展了提升锅炉火焰检测系统稳定性的实践,实践结果具有借鉴意义。