某型燃气轮发电机组异常振动分析及处理

2023-12-21欧阳向上付岳峰林万安

欧阳向上,付岳峰,林万安

(涟源钢铁股份有限公司,湖南娄底 417009)

引言

某厂一台自备发电机组(机组编号G003#)为三菱重工成套生产的M251S 型燃气轮发电机组,其与余热锅炉、汽轮发电机组组成的燃气-蒸汽联合循环机组效率达到38%。联合循环机组采用分轴布置,年发电38 000 万kWh 以上,具有较好的经济效益和社会效益。

G003#机组主要由燃气轮机、主齿轮箱、高炉煤气压缩机、发电机、启动装置等组成,整个轴系较为复杂。燃气轮机和高炉煤气压缩机轴承均采用可倾瓦,主齿轮箱轴承采用圆筒瓦,发电机轴承采用椭圆瓦。运行时,燃机转速5 015 r/min,发电机转速3 000 r/min,煤气压缩机转速6 064 r/min。轴系布置见图1。

图1 M251S燃气轮发电机组轴系布置图

机组7 个轴承设置轴振动测点,检测轴系的运行状态,分别设置在燃机转子2个轴承处、煤气压缩机转子2 个轴承处、发电机的2 个轴承处及启动装置靠发电机侧的轴承处(见图1中1#~7#),而主齿轮箱和启动装置的其他轴承未设置振动测点。该机组从2007 年3 月投运至今,振动一直比较稳定。最近的一次大修于2021 年1 月完成,大修后机组各轴承振动均正常。

1 振动现象及特征

2022 年8 月20 日开始该机组燃机的1#轴承处轴振动出现了波动,平均每天波动1~2次,且波动幅值越高、发生波动间隔的时间就越长,在8 月23 日11 点31 分1#轴振动最大值达到127 μm,接近跳机值(1#轴承振动趋势见图2),而其他轴承振动正常。且每次波动后下降速率较快,能够恢复到以前正常时的振动水平(20 μm左右)。

图2 1#轴振动变化趋势

G003#机组振动变化过程为:前20~30 min 从正常水平缓慢上升,在最后几分钟迅速爬升到峰值后,在几分钟内快速下降恢复到正常值。在振动缓慢上升阶段,加减负荷、升降润滑油温、升降润滑油压,对振动基本没有影响。

为确保机组安全连续运行,尽快找到燃机发生振动波动的原因,8 月29 日开始对燃机的1#、2#轴振动频谱进行了检测。由于振动变化没有时间规律,连续监测了24 h。监测发现振动波动时,1#轴振动变化主要体现在83.57 Hz 的工频分量(燃机转速5 015 r/min)(见图3),在1#轴振动波动的时候,监测的其他轴振动平稳。

图3 1#轴振动频谱检测

从振动频谱来看,导致1#轴振动波动大的因素主要为工频分量(1X),其他频段分量基本无变化。振动与负荷没有明显对应关系,振动波动后,恢复性很好,均回到了正常时的振动水平。

2 振动原因分析

2.1 采用排除法查找振动原因

引起工频振动的原因主要有转子质量不平衡、转子热弯曲、转子上部件脱落、转子不对中、联轴器松动、动静碰摩、结构共振、结构刚度不足等。由于原因较多,于是采用排除法来确定原因。因机组运行多年且稳定,结构共振、结构刚度不足等因素可以排除。

(1)转轴质量不平衡。一般以工频为主,振幅应该是稳定的,不会发生突变。且该机组在2021年1 月完成大修启机时,厂家现场技术指导人员曾对整个启机和带负荷过程进行监测,转子不平衡量很小,该机组采用的燃料和空气均进行了净化处理,运行过程中积垢可能性也很小,且振动发生波动后能够快速复原,说明该燃机转轴的平衡没有问题。

(2)转动部件脱落。振动瞬时变化,且不会恢复到原来的振动水平。而G003#机组振动从正常水平开始发生变化,前30 min 处于缓慢上升阶段,在最后几分钟迅速爬升到峰值后,在几分钟内快速下降恢复到正常值,不会反复,说明这也不是造成振动的原因。

(3)转子热变形主要振动特征是工频振幅增加,大都发生在机组启动带负荷阶段,此时转子温度升高,材质内应力释放引起转子热变形,工频振动增大。G003#燃机已经连续高负荷运行近3个月,运行热值相对稳定,基本控制在3 300~3 400 kJ/m³之间、BPT 温度偏差小于20 ℃,整个转子和缸体的温度场都已均匀,如果转子存在内应力,应早已释放。

(4)联轴器松动。它与负荷有对应关系,而该机组进行反复加减负荷试验时,振动没有出现波动,联轴器松动可排除。

(5)转轴不对中。一般存在2X 分量,且转轴不对中一般出现在安装或检修后,且不会出现这种振动波动现象。

排除上述原因后,那么机组动静碰摩导致振动波动的可能性最大。

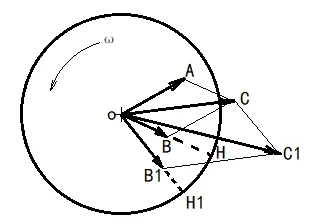

2.2 机组动静碰摩部位的预判

一般情况下,机组动静碰摩为局部碰摩,转子因高速旋转会使摩擦部位产生局部高温,使转子发生热变形,从而产生新的不平衡。在未发生碰摩故障时,振动高点H滞后于原始不平衡A一个角度,碰摩发生后高点产生高温使其发生形变,结果产生一个热不平衡B,这个热不平衡B 与原始不平衡A 合成为新的不平衡C。新的不平衡C 逆转一个滞后角出现新的振动高点H1,继续摩擦形成热不平衡B1,B1 与C 进一步合成形成C1,以此类推,使得在碰摩故障中相位不断增加,甚至呈周期性变化(见图4)。摩擦振动还包含碰撞的现象,会使振动频率出现高频、低频成分[1]。

图4 转子摩擦振动示意图

动静碰摩还会使转子发生横向自由振动,其振动频率与转子涡动频率一致,是碰摩过程的主要频率。同时转子在旋转过程中会绕转子中心点振动,其运动轨迹就是轴心轨迹,当动静碰摩发生时,轴心轨迹也会随着转子的涡动而发生涡动。动静碰摩的振动特征主要以1 倍频为主,有可能还伴随高频或低频,同时相位增加甚至出现周期性变化。该机组1#轴振动波动主要是工频变化导致振动增大,1#轴振相位相应发生变化,振动恢复后相位也随之恢复,其它各轴振相位均无变化。对振动波动前后的幅值、相位进行比较,重复性较好。由此认为该机组发生动静碰摩。

通常发生动静碰摩主要有转子与轴瓦、气封片或油挡之间发生碰摩。通过瓦温与振动数据比较,振动发生波动时,瓦温稳定无变化,基本排除轴瓦与转子摩擦的可能。在进行原因分析时,该机组运行人员反映在当日点检时发现该机组1#轴承处的油雾管道外壁温度偏低。经过技术人员现场测量确认1#轴承油雾管道温度仅30 ℃,空压机进口处的2#轴承油雾管道温度达到48.4 ℃,而其他同型号燃机(该公司共有3台同型号燃机)1#轴承油雾管道温度达到51.4 ℃。G003#燃机1#轴承温度明显偏低,而1#轴承油温与其他机组相比很正常,说明该轴承油雾管道存在堵塞,有可能造成油挡积碳。综合机组仅1#轴振动突变的情况,预判为1#轴承油挡积碳导致的G003#机组发生了软碰摩。

3 处理过程及改进措施

3.1 现场处理过程

在对故障原因进行分析后,该厂组织对G003#燃机进行了检修,机组解体后发现1#轴承外油挡内存在着大量的碳化物,在油挡下半部靠高温侧附着了一个约3 mm 厚、300 mm 长的碳环附着物,碳环已经磨得十分光滑(见图5)。同时还发现在内外油挡之间还有积油。将油挡下半部拆卸后,发现该油挡回到轴承油室的回油孔基本堵死。油雾管道内部异物较多,出现堵塞现象。

图5 1#轴承外油挡下半部附着物

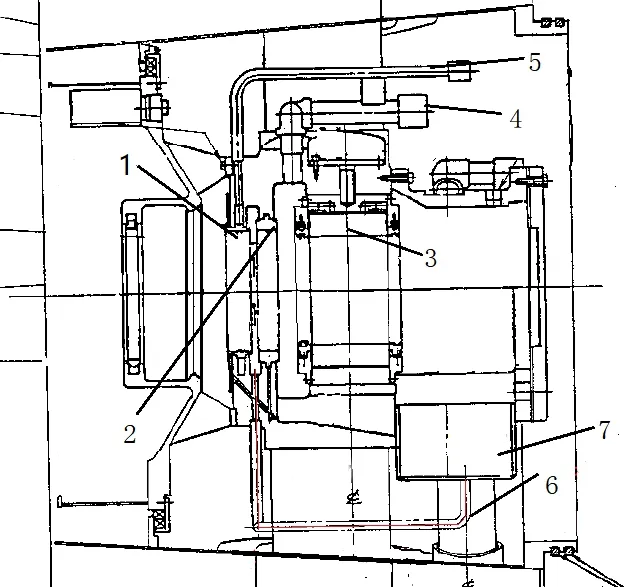

3.2 积碳及回油孔堵塞原因分析

从1#轴承座示意图可以看出,油挡处有1 根密封空气管给油挡提供密封空气,避免高温烟气从油挡处进入轴承室内(见图6)。在轴瓦附近位置有1 根油雾管道,及时将轴承室内的油烟抽出轴承室,以保证轴承室微负压。内、外油挡之间腔室有1 根油挡回油管,从轴瓦泄漏出来的油通过这根油管回到轴承室再排回油箱。一旦油雾管道堵塞将使轴承室内压力高于密封空气压力,轴承室内油通过轴封漏入到高温的烟气,烟气使得轴封漏出的油高温碳化,碳化物不断积累导致与转轴发生碰摩,部分脱落的碳化物又将油挡回油管堵塞。

图6 1#轴承座示意图

3.3 处理措施

清理油挡上积碳,疏通油挡回油管和油雾管道,检查密封气管道,更换油挡,确保油挡和轴之间的间隙在合格范围内。经过上述处理后,机组振动恢复正常,1#轴承振动一直稳定在20 μm 左右。同时在运行过程中要定期监测密封空气压力、油雾管道温度是否正常,一旦出现异常就要及时调整和处理,避免油挡积碳。

4 结语

保持燃气轮发电机组振动的平稳性才能保证机组长期安全稳定运行,对实际运行中产生的振动,通过振动分析仪器进行在线分析,可以及时查找到引发异常振动的原因并进行处理,保证机组的安全运行。