表面粗糙度对油套管特殊螺纹密封面性能的影响*

2023-12-21高安琪位泽坤

张 颖 高安琪 杨 坤 位泽坤

(四川轻化工大学机械工程学院 四川自贡 643000)

随着石油天然气勘探技术提升,油气开发不断向深部地层发展,油管面临高温、高压等恶劣工况,气井螺纹密封失效问题频发,井筒完整性遭到破坏风险。为此,研究人员对特殊螺纹密封失效问题进行了深入研究。张颖、杨龙等人[1-2]建立特殊螺纹接头在动载作用中接触应力的力学模型,分析了密封面表面摩擦因数对特殊螺纹密封性能的影响。赵华东[3]通过有限元软件分析动载作用下特殊螺纹密封性能,发现上扣时靠近扭矩台肩部位的密封面所受的Mises等效应力较大,且会因密封轴向应力分布不均产生泄漏路径,影响密封性能。徐凯、唐家睿等[4-5]通过全尺寸疲劳试验,对特殊螺纹油管连接的疲劳失效模式进行识别,发现大滑移情况下接触面中部会发生微动疲劳失效。曹银萍等[6]通过考虑钻杆接头-套管、磨鞋-套管的非线性接触,探究钻柱涡动对套管密封面造成的冲击和磨损,揭示了钻柱转速对套管磨损的影响规律。张佳浩[7]采用分形理论建立模型,分析了不同分形维数和内压等载荷对接头密封性能的影响。然而以往油管连接数值模拟都是在光滑平面的基础上展开的,不能真实反映油管连接时载荷接触状况。此外,对于油管特殊螺纹密封面接头力学研究也较少。

本文作者基于蒙特卡洛数学原理建立了油管微观尺度下密封面接触模型,分析表面粗糙度、接头母扣球面半径、内压载荷对油管密封面性能的影响,研究结果可为特殊螺纹密封结构优化设计提供思路借鉴。

1 油管随机粗糙面建模

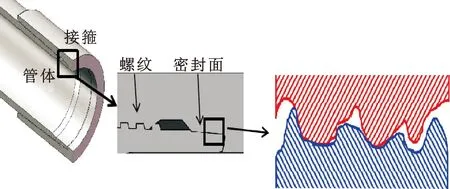

事实上,任何加工工艺都不能够使密封表面完全光滑,密封面均具有一定的粗糙度。图1所示是一个典型的特殊螺纹接头的模型结构,其密封表面形貌进行放大后观察,材料表面与几何形状上扣后过盈配合的密封间出现小空隙[8]。

图1 典型的特殊螺纹扣

对于粗糙面微凸体的分布可以用最大高度z的函数Φ(z)表示其概率密度。对于大部分油管加工表面,通常可以假设顶峰高度分布为

(1)

式中:l是高度分布的均方根,即

(2)

随机粗糙面可以通过蒙特卡洛(Monte Carlo)方法[9]来模拟获得:

(3)

其中xn=nΔx(n=-N/2+1,…,N/2)表示粗糙表面上第n个采样点,F(kj)与f(xn)称为Fourier变化对,定义为

(4)

式中:S(kj)为油管粗糙表面的功率谱密度;Δk为谱域相邻的谐波样本的空间波数差;kj为离散波数的表达式,为2πj/L;N(0,1)为均值为0,方差为1的正态分布随机数。

基于式(3)和式(4),使用MATLAB软件数值计算得到不同粗糙度粗糙表面的轮廓模型。

图2展示了相同长度下不同均方根一维高斯粗糙面数值模拟结果。可知,在相同长度下,随着均方根的增加,粗糙表面的波动性也随之增大;当均方根不变时,相关长度越短,粗糙度转换越剧烈,改变的时间越短[10-12]。因此,“纵向”的变形特征取决于其均方根值,而相关的长度则取决于其“横向”的改变[13-14]。文中数值模拟结果与文献[12]模拟结果变化规律基本一致,验证了文中建立的模型是正确的。

图2 高斯随机粗糙面模型

2 特殊螺纹接头密封性能有限元研究

2.1 有限元模型的建立

通过ABAQUS软件将母接头密封面表面粗糙度形状设计成随机不规则表面。如图3所示,以球面对锥面接触的密封模型为例,通过有限元软件研究密封面粗糙度与接触宽度的关系。在螺纹上扣拧紧过程中,以P110T某油管为例,材料的弹性模量为200 GPa,屈服应力为758 MPa。根据GB/T 3505—2000,油管粗糙度合格标准为Ra<1.6 μm,故文中粗糙度设定范围为1~2 μm。

图3 粗糙表面接触数值仿真模型

2.2 仿真结果

2.2.1 粗糙度对密封性能的影响

图4所示为刚体球面与粗糙度分别为1、1.5、2 μm的平面在法向过盈量为0.5 mm时[10]的仿真结果。可知,在同一法向过盈量作用下,平面粗糙度越小其接触压力越小,压力分布越均匀;因为上扣过程中,密封面处的微凸体互相接触的数目逐渐增多,接触表面的弹性变形和塑性变形的集中范围也进一步扩大;当等效应力大于材料的屈服强度极限时,发生弹性变形的微凸体开始出现少量的塑性变形,已发生塑性变形的微凸体的变形量持续增大。

图4 不同粗糙度下密封面各点接触压力与接触长度的关系

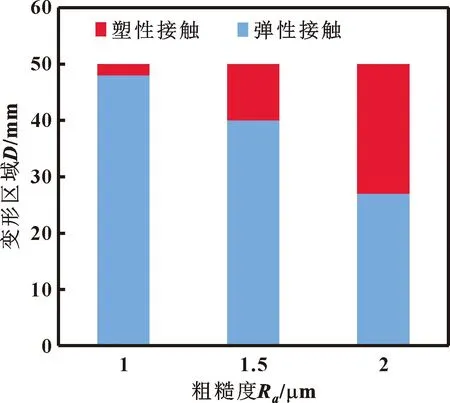

图5所示为密封面接触宽度为50 mm时不同粗糙度下球面-锥面弹塑性接触关系。图中,在密封面接触区域内,蓝色部分代表密封接触区域产生弹性变形,红色部分代表密封接触区域处于塑性变形。可知,在表面粗糙度Ra=1、1.5、2 μm,球面与锥面接触的法向过盈量为0.5 mm时,接触面区域进入弹性变形的接触宽度分别为48、40、37 mm,其接触面区域进入塑性变形的接触宽度分别为2、10、23 mm。这也从另一方面说明,接触表面粗糙度越低,发生塑性变形的可能性越低。

图5 过盈量为0.5 mm时粗糙度与弹塑性变形关系

2.2.2 公扣半径对密封性能的影响

为研究公接头密封面接触面大小与法向过盈量的关系,以上述粗糙度为1.5 μm模型为例,所列出的特殊螺纹油管接头的密封面半径的参数范围为6~21 mm。经有限元分析,得到如图6所示的等效应力云图,可知,密封面处发生了不同程度的塑性变形,密封面处的Mises等效应力随着密封面半径的增大而减小,但密封面处有部分应力集中现象,导致接头密封性能降低。

图6 球面对锥面密封结构接头在不同球面半径下的等效应力云图

图7所示为过盈量为0.5 mm时,密封面不同球面半径的特殊螺纹接头接触压力与接触长度的变化。可知,密封面接触压力均先增大后减小。当球面半径为6~9 mm时,密封球面的接触压力较大,但接触长度较小;当球面半径为15~21 mm时,密封面接触压力分布较为均匀,接触长度约为9 mm,接头密封性能较好。

图7 过盈量为0.5 mm时不同球面半径下锥面接头密封面接触压力变化

2.2.3 内压载荷对密封性能的影响

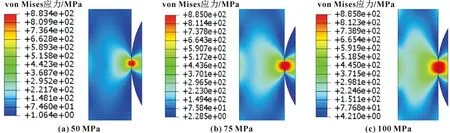

为研究内压对于表面平均接触压力的影响,以上述母接头粗糙度为1.5 μm,公接头球面半径为15 mm模型为例,对接头分别施加50、75、100 MPa的内压载荷。图8所示为不同内压载荷条件下特殊螺纹接头整体的等效应力云图,不同压力作用下接头接触面处密封接触压力的变化曲线如图9所示。

图8 不同内压下表面Mises等效应力云图

由图8可知,在压力作用下,最大等效应力随压力的增大而增大。微凸面的接触数目和塑性变形均随内部压力的增加而增加。随着微凸体在密封件上不断地与密封面产生摩擦,微凸体接触的数量逐渐增多,而已经与密封面相接触的微凸体的弹性变形逐渐变为弹塑性变形,因此局部的塑性量增大,而弹性变形程度逐渐降低。

由图9可知,随着内压的增加,密封表面接触长度增大。因为内部压力的存在,导致局部原本未接触的微小凸体与锥面产生接触,使其表面的接触距离增大,从而提高了连接的密封性。

2.3 特殊螺纹密封面加工工艺优化

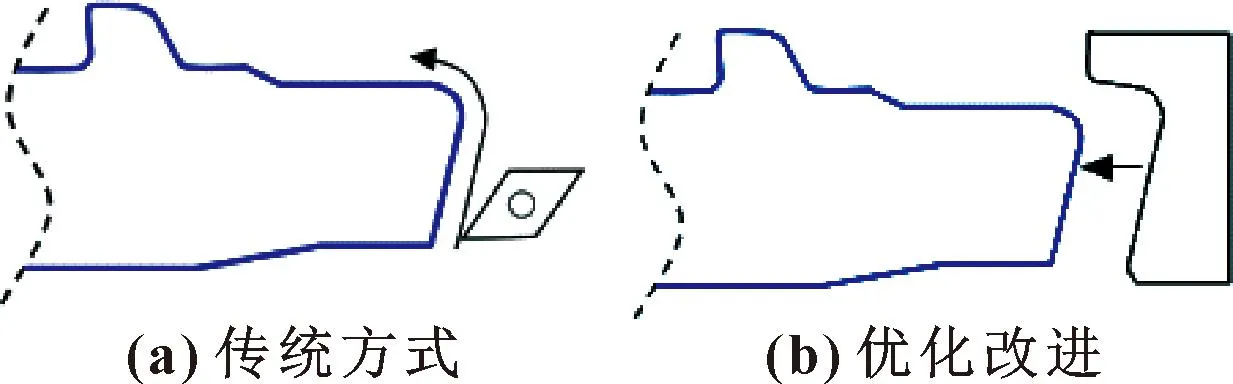

传统的特殊螺纹密封面加工方式是由刀具的点接触车削而成,螺纹密封面车削过程采用粗-精的加工方法,刀具会往返切削。刀具与特殊螺纹接头点接触往返切削过程中,会造成特殊螺纹密封面的不均匀,从而影响特殊螺纹扣的气密封性能。

油管柱特殊螺纹气密封性能要求较高,可以通过改进刀具结构提高密封性能。在特殊螺纹接头粗加工后,使用一体化加工刀具(如图10所示),其优势在于可以减少人工抓夹次数,提升加工精度;缩短产品制造工艺链,提升产品加工效率;此外还可以有效降低特殊螺纹密封面的表面粗糙度,从而获得更好的气密封效果。

图10 密封面加工方式

3 结论

考虑粗糙面的影响,建立了特殊螺纹密封面含表面粗糙度的接触力学数值仿真模型,分析表面粗糙度、接头母扣球面半径、内压载荷对油管密封面性能的影响,主要结论如下:

(1)同一过盈量下,粗糙度越小,平均接触压力越小,压力分布越均匀;另外接触表面粗糙度越低,发生塑性变形的可能性越低。

(2)母扣球面半径越大,密封面接触长度越长,且接触压力分布较为均匀,密封性能较好。密封面处的Mises等效应力随着密封面半径的增大而减小,但密封面处有部分应力集中现象,导致接头密封性能降低。

(3)随着内压的增加,由于公扣密封接触面上的微凸体与锥面的接触次数逐渐增多,并且在相互接触的情况下,其弹性变形程度逐渐降低,而塑性变形增大。因密封表面的接触长度增大,此时具有较好的密封性能。

(4)对油管柱气密封性能要求较高的情况下,提出一体化成型刀具加工特殊螺纹密封面的方法,可以有效降低特殊螺纹密封面的表面粗糙度,从而获得更好的密封效果。