碳纳米管直径对丁腈橡胶复合材料性能影响的分子模拟*

2023-12-21唐黎明赵永强刘金阳李欣宇

唐黎明 赵永强 刘金阳 李欣宇

(沈阳化工大学机械与动力工程学院 辽宁沈阳 110142)

聚合物材料由于具有良好的耐腐蚀性、绝缘性、黏弹性、可塑性、可加工性等优点而得到广泛应用。近年来,聚合物材料的性能逐渐提高,并被应用于航空、航天、石油、矿业、船舶、汽车、生物医学、微电子等诸多领域[1]。其中丁腈橡胶(NBR)是目前应用最广泛的聚合物基体之一,主要是因为该材料具有良好的加工能力[2]。丁腈橡胶在通用橡胶中具有优异的耐油性,因而也被大量应用于石油化工领域中,如潜油螺杆泵的定子橡胶[3]。与其他通用橡胶相同,丁腈橡胶需要补强才具有适用的力学性能和较好的耐磨性[4]。WANG等[5]考察了以炭黑等作为增强材料时丁腈橡胶基体的磨损行为。研究发现,当增强材料达到良好的分散性时,摩擦副磨损表面可形成优良的润滑膜,但是添加过量的增强材料对丁腈橡胶基体的交联密度和延伸率等有负面影响。LIU等[6]研究了通过加入纳米二氧化硅来提高丁腈橡胶力学性能和摩擦学性能的机制。结果表明,与纯丁腈橡胶相比,纳米二氧化硅/丁腈橡胶复合材料剪切模量提高了25%;在摩擦过程中,纳米二氧化硅减小了丁腈橡胶分子链的回转半径,进而降低了丁腈橡胶摩擦界面处的峰值原子速度、峰值温度和峰值摩擦应力。HU等[7]通过机械共混将氧化石墨烯与埃洛石纳米管(HNT)共混制备的纳米填料用于增强丁腈橡胶,结果表明,氧化石墨烯/埃洛石纳米管混合填料在丁腈橡胶力学性能方面表现出显著的协同增强效果,而力学性能的改善归因于混合填料在基体中的均匀分散以及填料与基体之间的强相互作用。

随着纳米技术的发展,纳米填料在聚合物材料中得到了广泛应用。大量研究表明,纳米填料能够改善聚合物材料的力学性能、热性能和摩擦学性能[8]。碳纳米管(CNTs)是一种具有特殊结构的纳米填料,具有显著的物理性能和力学性能,由于其优越的性能,CNTs常被用作聚合物材料的增强体[9-10]。SUN等[11]研究了碳纳米管半径对石墨烯与环氧树脂界面黏附的影响,结果表明,碳纳米管半径越大,与石墨烯的接触面积越大,导致石墨烯与聚合物基体的界面黏附性越强。YANG等[12]研究了溶胀行为和引入碳纳米管对丁腈橡胶基体力学性能的影响。研究发现,与未添加碳纳米管的溶胀丁腈橡胶基体相比,复合材料的弹性模量和拉伸强度随碳纳米管的引入而提高。LI等[13]的研究表明,碳纳米管/环氧树脂复合材料的抗拉强度和断裂伸长率随碳纳米管的引入而提高,复合材料的抗拉强度和断裂伸长率分别提高了24.8%和34.3%。

实验研究通常只能在宏观层面上研究聚合物的物理化学性质,而不能从微观角度解释其内在机制[14]。分子动力学模拟作为一种有效的微观研究手段,在探究纳米填料增强聚合物基体性能方面得到了较好的应用,其作为提供材料分子相互作用的微观信息和细节的有效工具,已被应用于从原子水平上研究碳纳米管/聚合物复合材料的摩擦学特性[15]。CHAWLA和SHARMA[16]利用分子动力学模拟的方法研究了碳纳米管增强聚合物复合材料的弹性模量和摩擦学行为。结果表明,加入质量分数5%碳纳米管后,聚合物复合材料的弹性模量增加了29.16%,且碳纳米管的加入降低了摩擦界面处温度值,改善了聚合物复合材料的摩擦学特性。SONG等[17]采用分子动力学模拟方法,研究了碳纳米管增强聚四氟乙烯(PTFE)的力学和摩擦学性能。结果表明,在碳纳米管加入后,聚四氟乙烯的弹性模量和剪应力分别增加了136.58%和236.3%,稳定阶段对铜层的平均摩擦因数从0.169降至0.127。虽然以CNTs作为增强材料的分子动力学模拟较为广泛,但目前利用分子动力学模拟研究不同直径CNTs增强NBR基体力学及摩擦性能的研究仍不完善。本文作者通过对不同直径CNTs增强NBR复合材料模型力学性能、均方位移、剪切动力学表现及相对原子浓度进行分析,探讨了CNTs直径改变对CNTs/NBR复合材料力学及摩擦学性能影响的内在机制。

1 建模与方法

该研究在计算模拟软件Materials Studio 8.0(MS 8.0)上完成,MS是一款高效建模仿真软件,三维周期性模型构建采用Amorphous Cell(AC)模块,AC模块是基于蒙特卡罗“随机数”的计算方法,将NBR分子链随机填充进三维周期性立方晶格中,三维周期性立方晶格尺寸为4 nm×4 nm×4 nm。其中NBR分子链为10个重复单元的无规共聚物,丙烯腈与丁二烯比例为18∶82;CNTs长度均为3.44 nm,直径分别为(2,2)、(4,4)、(6,6)、(8,8)和(10,10)的扶手椅型单壁CNTs。分别对不同直径CNTs进行加氢处理,以避免CNTs两端的边界效应。由于在实验中铁较多地被用于摩擦配副[18],因此构建了如图1所示的以铁原子为摩擦副的5个三层剪切模型,中间部分为包含不同直径CNTs的复合材料。在整个分子动力学模拟中使用的力场为COMPASS[19],COMPASS力场可以准确地描述复合材料的力学性能[20-21]及摩擦性能[22-23]。

为得到适用于剪切动力学模拟的理想结构,对初始构型进行几何优化与动力学弛豫,采用了能量收敛容差为4.184×10-4kJ/mol的几何优化,算法为smart;对优化后的模型进行退火处理,退火温度范围为300~500 K;控制体系的温度采用Andersen算法,控制体系的压力采用Berendsen算法,在模拟时间步长设置为1×10-15s下实现5个循环的退火处理。沿X轴相反方向对不同剪切模型顶层与底层施加大小为5×10-15nm/s的剪切速度,剪切动力学模拟使用正则系综NVT(等粒子数N、等体积V、等温度T),时间步长和温度分别为1×10-15s和298 K,整个分子动力学模拟采用Verlet积分算法用以求解牛顿运动方程。

2 结果与讨论

2.1 力学性能

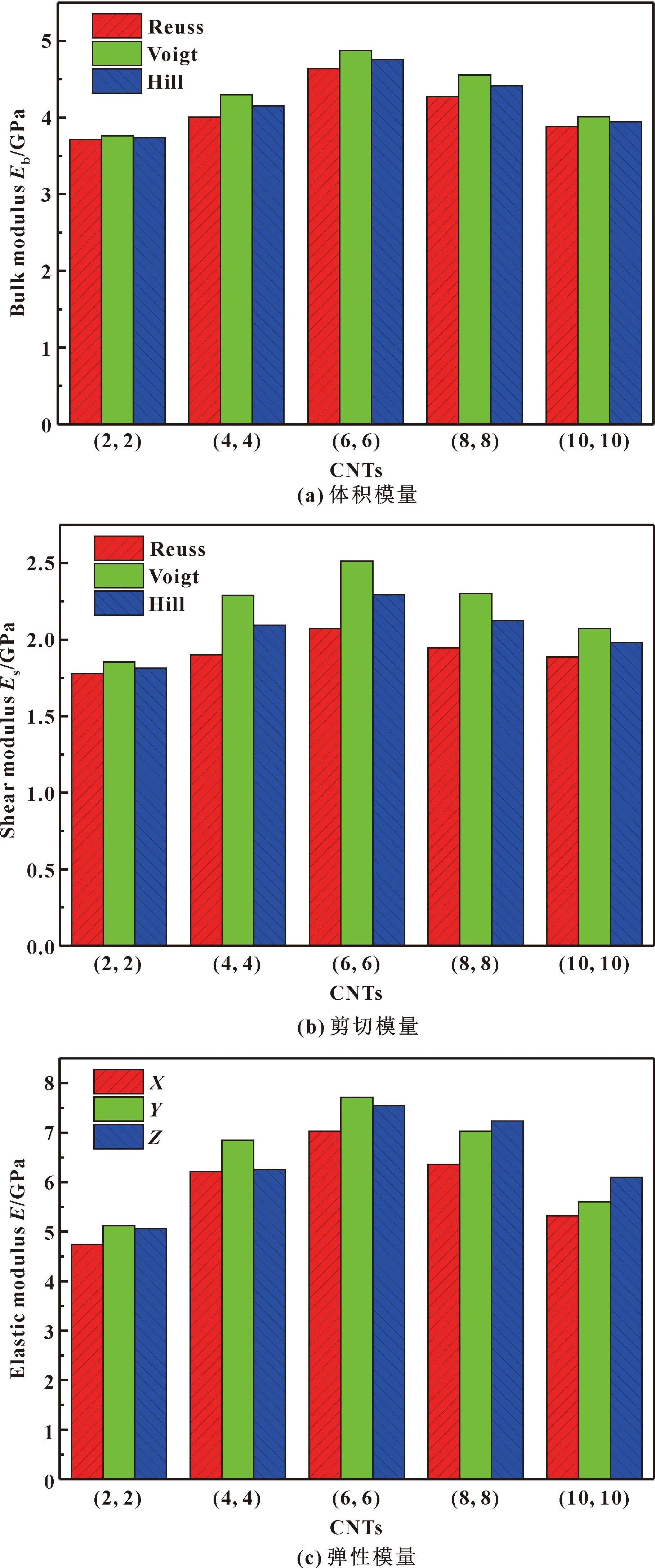

为了研究不同直径CNTs对NBR基体力学性能的影响,采用恒应变法计算了复合材料模型的体积模量、剪切模量与弹性模量,结果如图2所示。复合材料体积模量、剪切模量及弹性模量均随CNTs直径的增大呈现先增加后减小的趋势,其中(6,6)CNTs对NBR基体具有相对较好的增强效果。与直径(6,6)CNTs相比,采用Reuss、Voigt及Hill计算模型得到的(10,10)CNTs增强NBR复合材料体积模量分别降低了16.3%、17.8%与17.1%,剪切模量分别降低了8.9%、17.5%与13.6%;弹性模量沿CNTs长度方向(Z轴方向)降低了19.1%。这归因于CNTs对NBR分子链具有较强的吸附作用,分子链容易吸附在CNTs周围[24],分子链运动能力受到限制,复合材料体系致密性及稳定性提高。当CNTs直径由(6,6)增大到(10,10)时,部分NBR分子链会运动而进入CNTs内部,CNTs与内部NBR分子链相互作用产生较大变形,从而降低了CNTs对NBR基体的增强效果[25],表明(6,6)CNTs/NBR复合材料体系具有更稳定的状态,进而表现出更好的力学性能。

图2 不同直径CNTs增强NBR复合材料力学性能

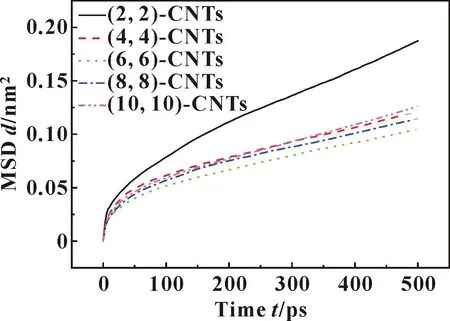

为进一步探究CNTs直径改变对NBR基体力学性能影响的机制,提取了不同直径CNTs增强NBR复合材料的均方位移如图3所示。均方位移(Mean Square Displacement,MSD)是用来表征分子链的活动情况,体现体系中粒子的扩散活动性质,分子链的运动能力随MSD升高而增大[26]。由图3可见,随着NBR基体中CNTs直径的增大,MSD整体出现先降低后升高的趋势。其中直径(2,2)CNTs增强NBR复合材料的MSD显著提高,直径(6,6)CNTs增强NBR复合材料的MSD最低,这说明直径(6,6)CNTs增强NBR复合材料中分子链运动能力减弱,分子链不易随外界应力变化产生较大滑动,从而限制了分子链的活动性,分子链更容易蜷附在CNTs周围,复合材料体系的致密稳定性增强。可见,直径(6,6)CNTs增强NBR复合材料具有更好的力学性能,直径过小的CNTs对NBR基体起不到较好的增强效果。

图3 不同直径CNTs增强NBR复合材料均方位移

2.2 剪切动力学表现

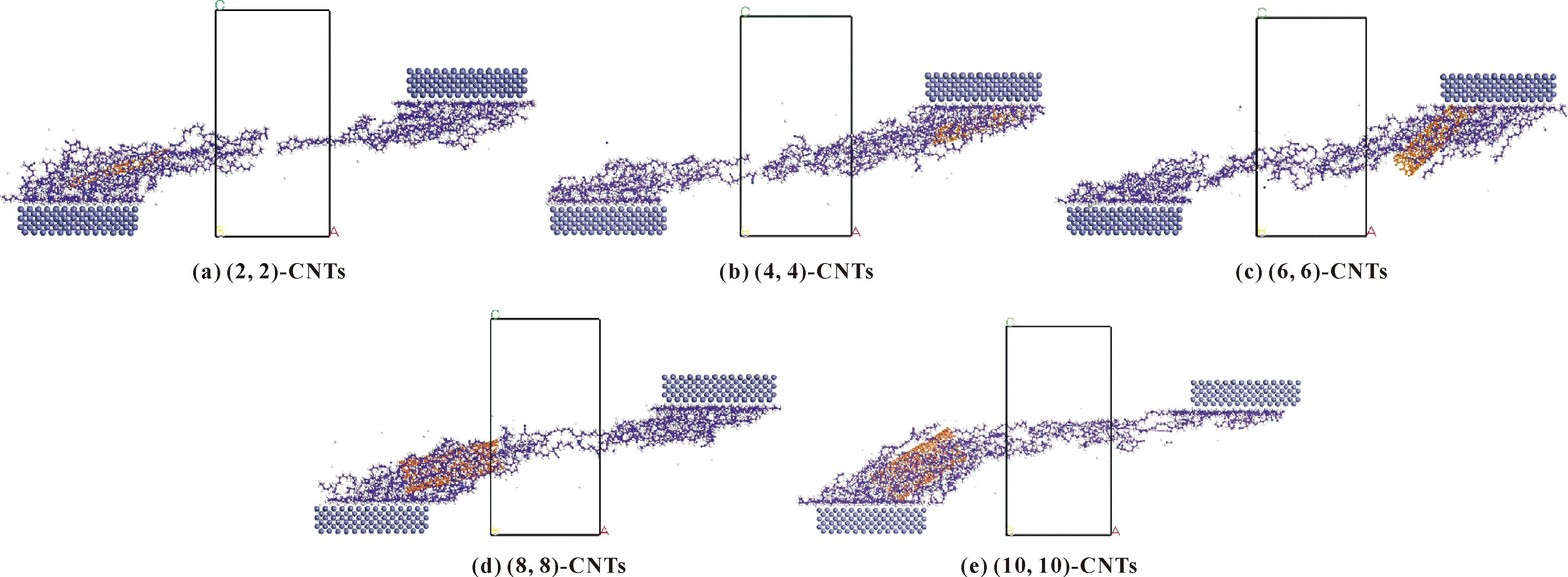

不同直径CNTs增强NBR复合材料的剪切动力学表现如图4所示。可见,剪切后复合材料基体中分子链发生了不同程度的断裂,不同复合材料模型中均出现了聚合物分子链向摩擦界面聚集的现象,这表明剪切加剧了摩擦界面分子的热运动,铁原子对复合材料分子链吸引产生了黏着现象,并导致分子链跟随铁层滑动。随着剪切模拟的进行,直径(2,2)CNTs增强NBR复合材料基体中分子链出现明显的断裂现象,说明直径过小的CNTs对NBR基体摩擦学性能的改善不明显,较大直径CNTs增强NBR复合材料中分子链相对完整连续,这主要是由于CNTs与NBR基体之间的接触面积随着CNTs直径增大而增加,由于CNTs本身具有较强的吸附能力[27],使得基体中更多的分子链包裹在CNTs周围,阻碍了NBR分子链的滑动,减轻了基体中分子链向摩擦界面的热运动。可见,CNTs直径的增加有利于加强CNTs对NBR分子链的吸引,降低剪切应力对分子链的破坏,改善橡胶复合材料的摩擦学性能。

图4 不同直径CNTs增强NBR复合材料剪切后模型

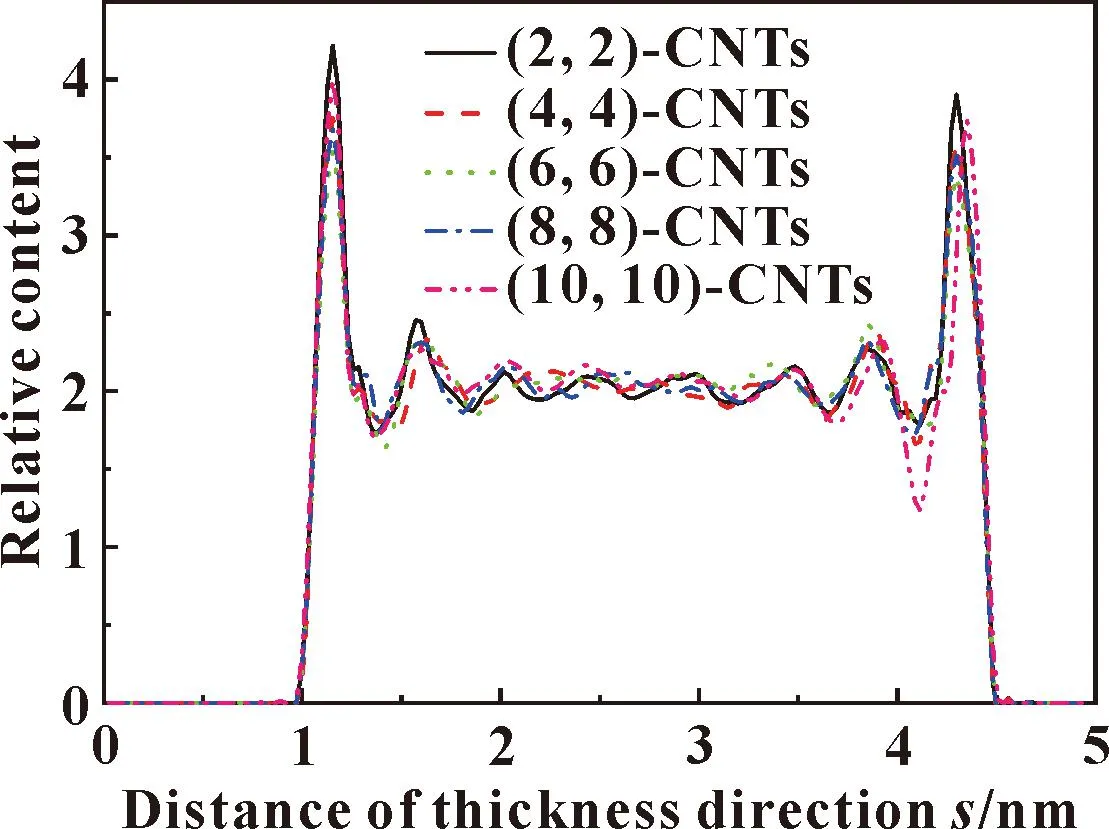

为探究不同直径CNTs增强NBR基体摩擦学性能的内在机制,提取不同剪切模型在剪切动力学模拟过程中的相对原子含量曲线,如图5所示。可见,不同剪切模型在摩擦界面附近(1.179和4.272 nm)均具有较高的相对原子含量,说明在剪切动力学模拟过程中,分子链倾向于移向摩擦界面附近并粘附在顶部及底部铁层上,形成复合材料表面的黏着摩擦。相比于含(2,2)CNTs的剪切模型,含(6,6)CNTs的剪切模型在摩擦界面附近相对原子含量峰值均降低了12%以上。这是由于CNTs对橡胶基体内分子链的吸引降低了分子链的活动能力[28],较大直径CNTs有利于束缚橡胶分子链的热运动,分子链向摩擦界面的移动能力减弱,进而降低了摩擦界面附近相对原子含量,复合材料摩擦学性能得到改善。

图5 不同直径CNTs增强NBR复合材料的相对原子含量

3 结论

(1)随CNTs直径的增大呈现先增加后减小的趋势,表明在一定范围内CNTs直径的增大有利于提高复合材料的力学性能,然而直径过大的CNTs破坏了其原有的增强机制,复合材料的力学性能反而下降。直径(6,6)CNTs增强NBR复合材料表现出了更好的力学性能。

(2)直径过小的CNTs对NBR基体摩擦学性能的改善不明显,随着CNTs直径的增加有利于加强CNTs对NBR分子链的吸引,降低剪切应力对分子的破坏,改善橡胶复合材料的摩擦学性能。其中直径(6,6)CNTs增强NBR复合材料具有更高的剪切模量,力学性能优异,表现出了更好的摩擦磨损性能。