汽车钣金开发全流程材料利用率提升技术研究

2023-12-21何宁阳学谢迎欢陈伊娜乔晓勇

何宁 阳学 谢迎欢 陈伊娜 乔晓勇

(上汽通用五菱汽车股份有限公司技术中心,柳州 545007)

1 前言

在汽车行业人工、材料成本上涨的背景下[1],成本优化成为汽车企业一大核心研究课题。在白车身制造过程中,提升原材料利用率是一种有效的降本方案[2-5],国内做了大量研究,有针对单件利用率提升的[6],有详细阐述提升材料利用率的某种工艺[7],有比较系统总结材料利用率提升方法的[8-9]。本研究围绕造型、产品、工艺及模具调试等方面,结合多年实践经验积累,全方位阐述汽车全流程提升材料利用率的技术方法。

2 材料利用率现状对比

目前,国外部分车企的整车材料利用率比国内车企要高,材料利用管控较好,成本控制更具优势[10-11]。表1 为车身尺寸几乎一致的日系合资车A和国产车B 外覆盖件材料利用率对比情况。可以看到,国产车B 核心关键件质量比合资车A 高约4.8 kg,材料利用率比合资车A 低2.49%。虽然国产车B 侧门内外板、前门内板的材料利用率较高,但其侧围、翼子板、尾门、顶盖及发罩内板的材料利用率比合资车A 低。因此,国产车材料利用率还有很大的提升空间。

3 材料利用率提升方案

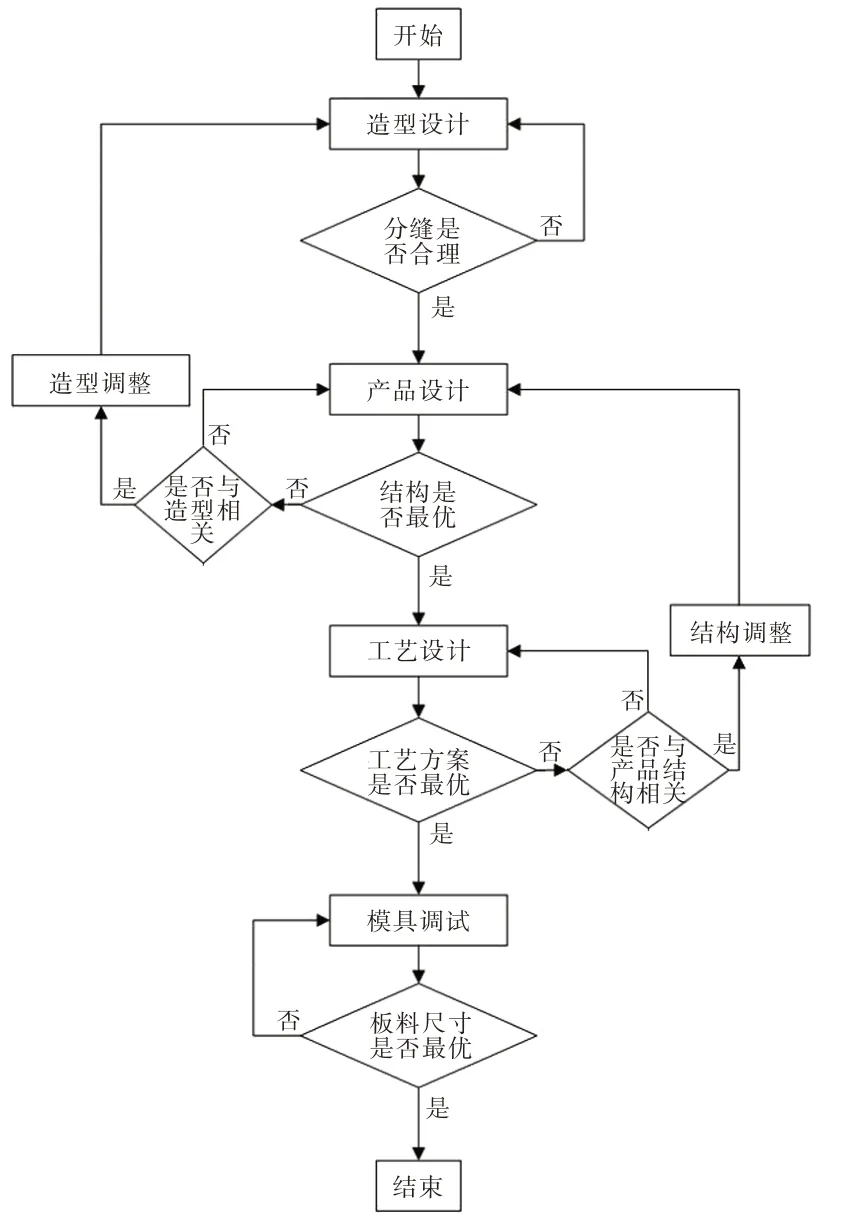

材料利用率提升过程分为造型分缝设计、产品结构设计、工艺设计和模具调试4 个阶段。各阶段提升流程如图1 所示。不同阶段总结对应的材料利用率提升措施方法,目的是形成材料利用率提升技术框架,建立材料利用率提升的全流程管理流程体系。流程管理系统分工越细致,每个阶段越早关注或越早介入,材料利用率越能有较大的提升。其中设计阶段是重点,因为80%的汽车制造成本决定于设计阶段[12]。

图1 材料利用率提升流程

3.1 造型设计阶段材料利用率提升

整车外观造型不同,各零件分缝方式也不同。外观分缝会限制产品轮廓,同时也决定了材料利用率的上限。合理的分缝设计可以使产品轮廓方正规整,有益于提高材料利用率[13]。

3.1.1 翼子板鸟嘴尖角分缝设计

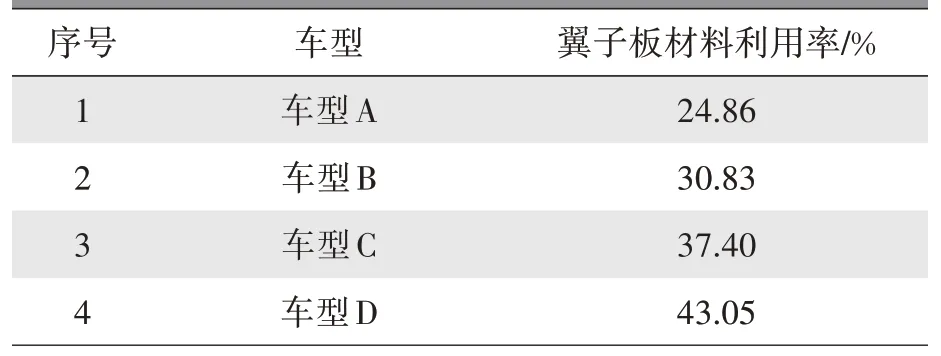

翼子板与侧围、发罩、前保险杠和大灯匹配,其分缝线定义比较关键。图2 为4 个车型翼子板分缝设计对比。为满足造型意图,图2a 和图2b 的翼子板与大灯匹配位置设计得非常尖锐突出,会造成拉延工艺补充过大,废料过多,降低材料利用率。图2c 和图2d 的翼子板没有尖角。表2 为各翼子板材料利用率对比,尖角极大降低了翼子板的材料利用率。所以造型前期追求锐利外观的同时,也要兼顾材料利用率,平衡外观和成本,确定合适的分缝设计。

图2 翼子板分缝设计对比

表2 各翼子板材料利用率对比

3.1.2 翼子板与前保分缝设计

图3 为翼子板与前保分缝设计。原分缝方案翼子板前保分缝与翼子板前灯分缝位置夹角小,整形容易起皱,此时的材料利用率为33%。由于翼子板与前保分缝点是板料材料利用率的决定点,调整分缝能提高材料利用率。按图3 分缝优化线调整分缝,翼子板材料利用率为35%左右,较原方案提升约2%。

图3 翼子板与前保分缝设计

3.2 产品设计阶段材料利用率提升

3.2.1 零件合并设计

充分利用废料区域将2 个零件进行一体设计,可以减少零件数量,提升零件材料利用率,但合并后应满足零件的成形裕度需求[8]。

某车型翼子板轮眉设计外凸,为安装轮眉外饰板,车身上需要提供安装支架。图4 为翼子板与轮眉外饰板安装支架分件与合并一体化设计对比。图4b 为合并设计,将轮眉外饰直接安装在翼子板上,不需要专门焊接安装支架,有利于保证外饰与翼子板之间的匹配要求,同时能充分利用翼子板轮罩位置的废料区,有利于材料利用率提升。合并设计的材料利用率为47.23%,比分件设计提升约5%。

图4 翼子板与轮眉外饰板安装支架合并

3.2.2 零件拆分设计

为了快速搭建整车框架,设计初期会有一些凸出且变化急剧的结构,影响零件材料利用率。零件拆分设计能将搭接分缝控制在合理范围内,是改善零件冲压工艺、提升材料利用率的有效措施。

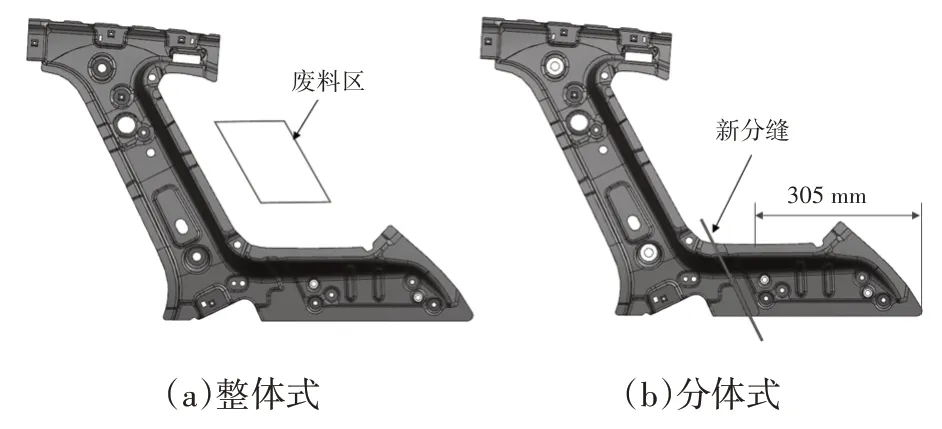

图5 为某车型后侧围内板分块方案。分块前的整体式后侧围内板,有部分凸出结构,产生一大片废料区,零件坯料不能充分利用。图5b 按新分缝将零件拆分成2 个简单零件,原有零件边界缩短约305 mm,零件局部收敛,大大减小了废料区域。后侧围内板拆分前材料利用率为35%,拆分后采用成形工艺,下料质量减少2.8 kg,材料利用率为83.3%,较整体式提升约48%。

图5 后侧围内板分块优化方案

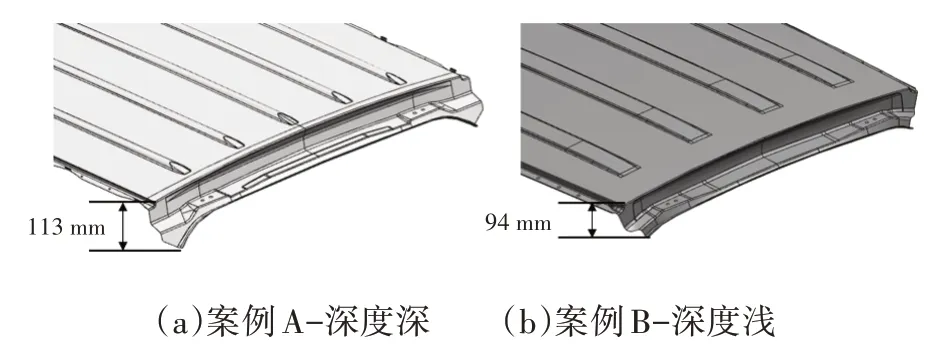

3.2.3 浅深度设计

零件结构深度会影响材料利用率。图6 为顶盖流水槽不同深度设计对比。对比可知,案例A顶盖流水槽设计深度比案例B 深19 mm,其中案例A 材料利用率为70.27%,案例B 为76.09%,二者相差约6%。浅深度的流水槽设计可有效提升材料利用率。零件深度在设计阶段确定后,工艺阶段可优化的空间较小,所以零件设计尽量避免较深的搭接匹配面,在设计过程中优化不利于提高材料利用率的结构。

图6 顶盖流水槽浅深度设计

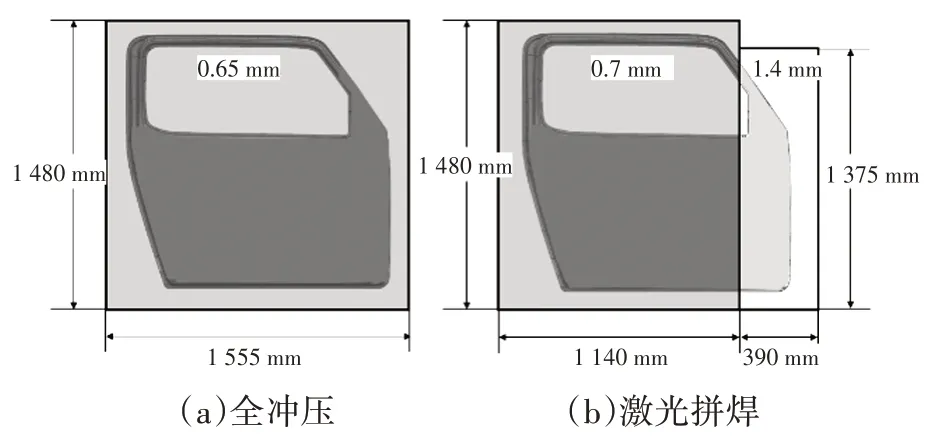

3.2.4 激光拼焊技术的应用

激光拼焊是利用激光将性能参数不同、厚度不一致的多块板料,拼合焊接形成一块整体板料的工艺[14]。激光拼焊的合理利用,能减少板材消耗,达到提升材料利用率的目的。

图7为某车型前门内板全冲压和激光拼焊板料尺寸对比。全冲压即为传统门内板,需增加2 个铰链加强板。激光拼焊板由2 片板料焊接而成,板料厚、强度高、不需要加强板。通过对比,激光拼焊工艺材料利用率比传统全冲压工艺提升了4.25%。

图7 激光拼焊板和全冲压板尺寸对比

3.3 工艺设计阶段材料利用率提升

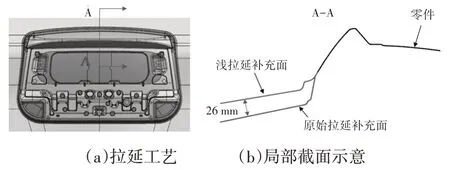

3.3.1 浅拉延工艺

传统的拉延工艺为了成形充分、生产稳定,工艺补充面设计较高,拉延深度较深,不仅增加材料浪费,且易出现开裂起皱。浅拉延则是以较少的工艺补充面,较低的拉延深度实现拉延造型,完成零件冲压,能显著提升材料利用率[7]。

某车型尾门外板拉延工艺数模如图8 所示,图8b 为原始拉延工艺补充面和浅拉延工艺补充面对比。因尾门外板与顶盖搭接侧立面较陡,考虑冲击线问题,传统工艺补充面做得较深。浅拉延工艺则通过调整筋条和余肉,优化冲击线问题,减低拉延深度。对比可知,浅拉延工艺补充面比传统工艺补充面深度降低约26 mm。通过CAE 分析及现场调试验证,浅拉延工艺能满足成形质量和尺寸匹配需求。实际生产中,传统工艺板料尺寸为1 390 mm×955 mm,板料质量为6.25 kg,浅拉延工艺板料尺寸为1 370 mm×940 mm,板料质量为6.06 kg。浅拉延工艺节省板料质量为0.19 kg,单件材料成本可节省1~2 元,材料利用率提升1.5%。

图8 尾门外板拉延工艺数模

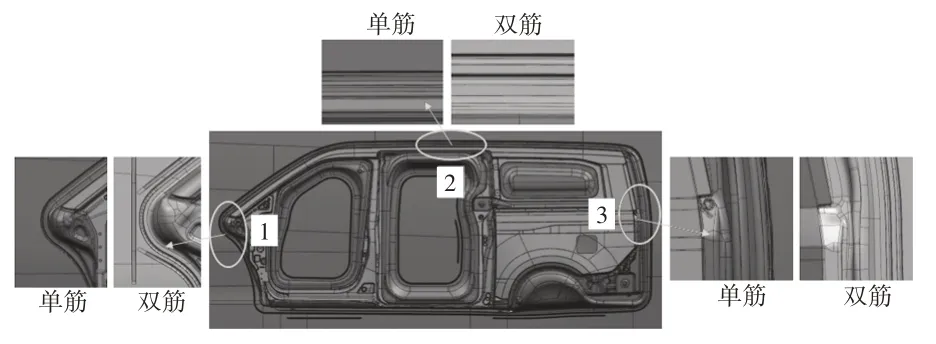

3.3.2 单拉延筋设计

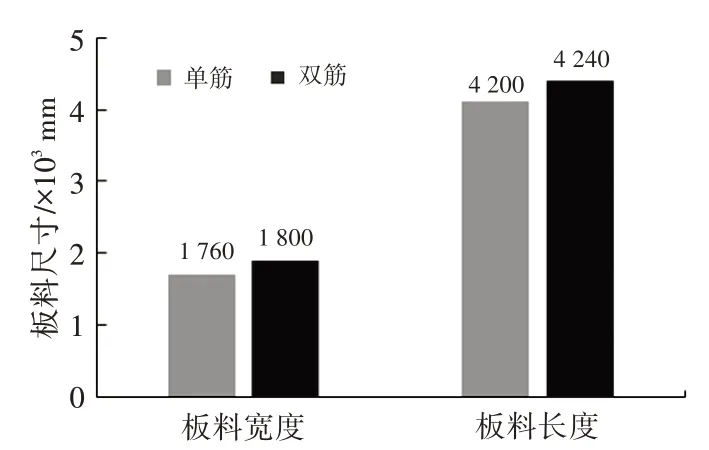

拉延筋可增加板料流入阻力,改善零件成形状态。冲压零件根据材料流动状态,可以设置单筋、双筋和多筋等。图9 为侧围外板材料利用率决定点1、2、3 位置分别采用双筋和单根筋工艺设计对比。采用单筋设计是因为侧围外板尺寸较大,CAE 分析压边力超标。双筋设计和单根设计所需板料尺寸如图10 所示。可以看到,单根筋设计,板料长度和宽度均缩小40 mm,板料质量比双筋设计降低0.9 kg,材料利用率为43.3%,较双筋设计提升1.3%。所以侧围外板拉延工艺采用单根筋,不仅解决了机床台压边力不足的问题,还提升了材料利用率,降低成本。

图9 侧围单根筋设计和双筋设计对比

图10 单根筋设计和双筋设计板料尺寸

3.3.3 合模工艺应用

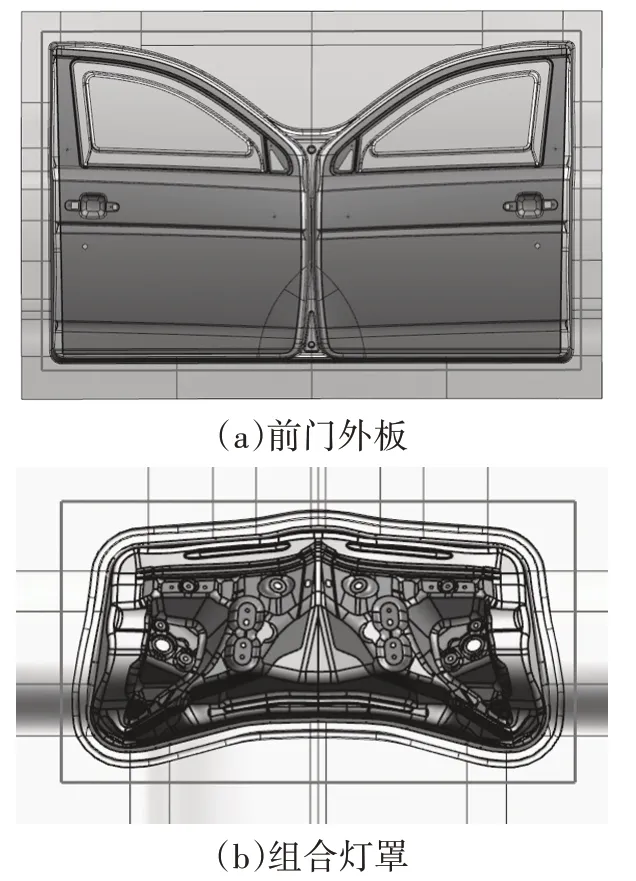

合模是指将2 个零件合并在一起冲压成形,后续再切断分离的工艺,也称一模两件工艺。合模工艺包括2种形式,即左右对称件合并设计和2个相同的件对拼设计。合模工艺通过对称设计减少工艺补充面,提升材料利用率,同时减少模具套数。常见的左右前门外板、左右后侧围内板、组合灯罩都采用合模工艺,示例如图11所示。对称件合模的重点对称间距要设计最小,以最大限度节约板料。图11a前门外板有翻边,对称间距一般约为50 mm,图11b 组合灯罩为结构件,对称间距一般约为15 mm。

图11 左右对称件合模工艺

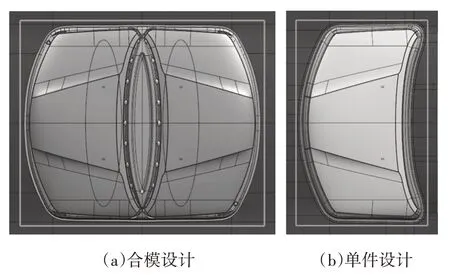

图12 为某项目发动机罩外板合模设计和单件设计对比。合模设计为一模两件合模,设计板料尺寸为1 480 mm×1 760 mm,单件设计板料尺寸为1 480 mm×940 mm。合模设计单件板料质量为7.16 kg,比单件设计板块料质量低0.49 kg,材料利用率比单件设计提升4.4%。

图12 发罩外板合模设计和单件设计

3.3.4 成形工艺

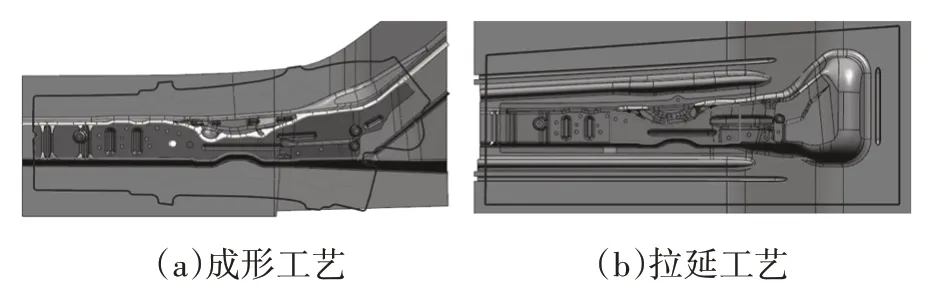

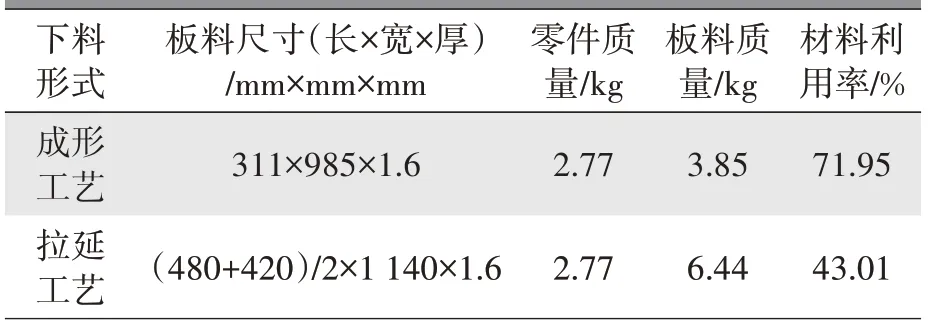

相比传统的拉延工艺,成形工艺不需要压料,在保证成形质量的同时,可减少工艺补充面,即减少废料区域,从而缩短板料尺寸,提高材料利用率。成形工艺适用于结构简单、形状平直的结构件。图13 为2 个尺寸结构相近的前大梁OP10 成形工艺与拉延工艺对比。可以看到,成形工艺没有没有拉延筋和多余的工艺补充,一步成形到位。表3 为成形工艺与拉延工艺材料利用率统计情况。成形工艺消耗板料质量为3.85 kg,比拉延工艺降低2.59 kg,材料利用率约为72%,比拉延工艺提升29%。

图13 前大梁成形工艺与拉延工艺对比

表3 成形与拉延工艺材料利用率对比

3.3.5 弧形料应用

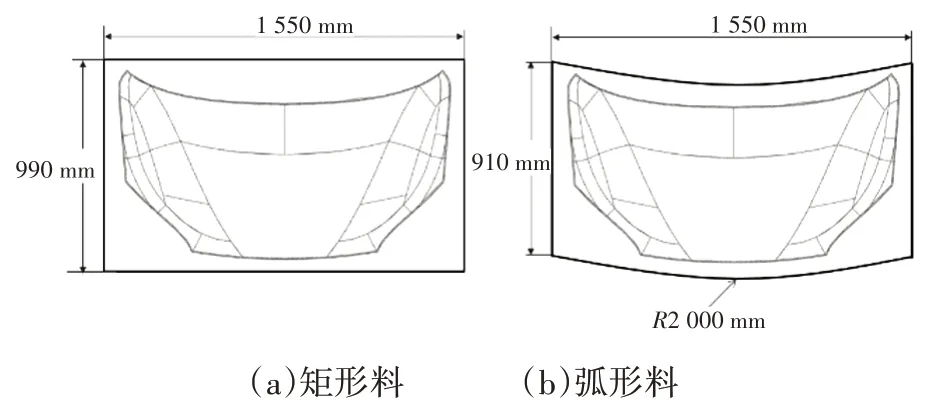

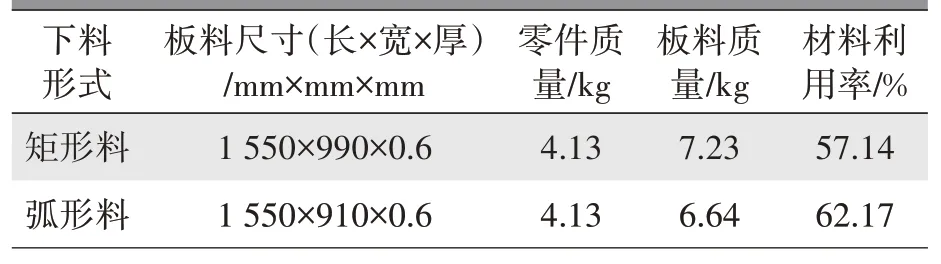

冲压生产中,为满足零件成形要求,通常需要将板料裁剪成一定规格和形状。弧形料一般应用于有一定弧度零件,比如发动机罩外板、发动机罩内板、A 柱上加强板。需要根据不同弧度,开发弧形刀落料模。图14 为某项目发动机罩外板矩形料和弧形料对比案例。可以看到,步距方向弧形料比矩形料短80 mm,卷宽方向尺寸一致。如表4 所示,弧形板料质量比矩形板料质量低0.59 kg,材料利用率提升约5%,单件材料成本降低1.29 元。所以优先选用弧形料,避免边角余料的浪费。此外可对弧形尺寸进行标准化设计,并建立已开发的弧形刀数据库,新项目零件直接选用。

图14 发罩外板矩形料和弧形料对比

表4 矩形料和弧形料材料利用率对比

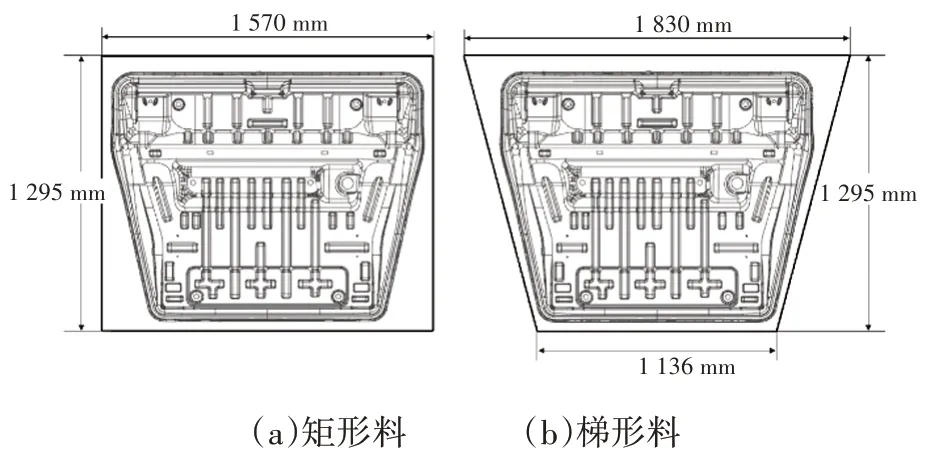

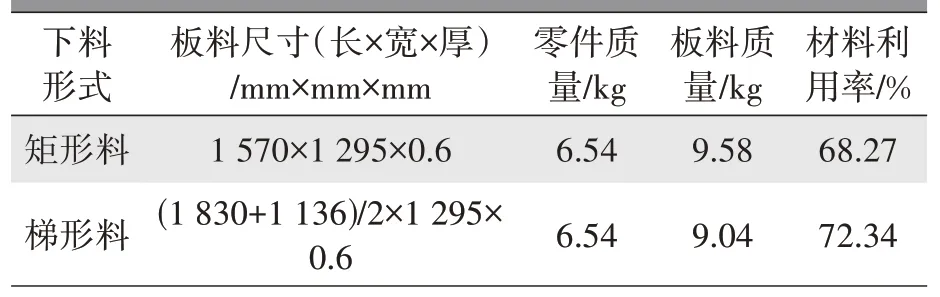

3.3.6 梯形料应用

梯形料比弧形料简单,只需要在落料时摆剪,无需专门开发落料模。某项目后地板矩形料和梯形料应用对比如图15 所示。梯形料通过卷料摆剪节省边角余料,所以板料尺寸相对矩形料小。矩形料和梯形料材料利用率对比如表5 所示。由表可知,梯形板料比矩形板料质量低0.54 kg,材料利用率提升约4%,单件材料成本降低1.45 元。

图15 后地板矩形料和梯形料对比

表5 矩形料和梯形料材料利用率对比

因为摆剪需要额外费用,当矩形料和梯形料利用率差异小于4%时,需谨慎评估是否使用梯形料。所以前期工艺设计要兼顾矩形料和梯形料,成型性分析同时满足2 种下料形式需求,避免后期板料成本变化。

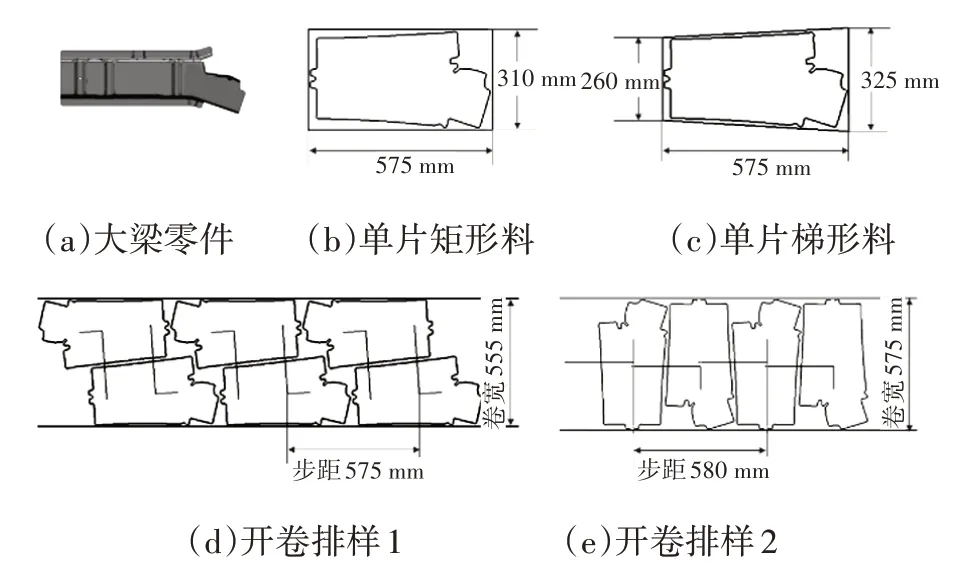

3.3.7 落料排样

通过合理落料排样,找到材料利用率决定点,既节约板料,又可以指导优化零件数模。图16 为某项目前大梁4 种不同排样方式对比,不同的排样设计废料区域不同,板料尺寸不同。表6 为前大梁不同排样方式材料利用率统计结果。对比可知,开卷落料排样方式材料利用率较高,能充分利用原来的边角余料区域。所以需要落料的零件优选使用开卷落料,实现排样,并优化排样材料利用率决定点。

图16 某项目前大梁不同排样方式对比

表6 前大梁不同排样方式材料利用率统计

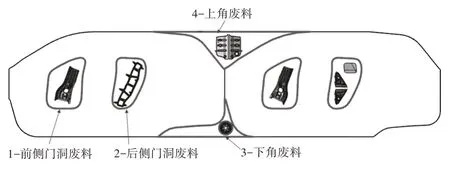

3.3.8 废料优化设计

废料优化设计包括废料二次利用和套件冲压2 种方法[2],是提高材料利用率的有效技术手段。

a. 废料二次利用:一些需要落料的零件,如侧围外板、全景天窗顶盖,落料时会产生较大且相对完好的废料。如果将这些废料回收作为一些小结构件的生产坯料,则能避免浪费。图17为某车型侧围外板落料废料利用规划。侧围外板废料分为4 部分:前车门洞废料、后侧门洞废料、上角废料、下角废料。废料可用于其他料厚材质相同零件的生产:

图17 侧围外板废料废料利用规划

前侧门洞废料可作为后侧围内板加强板生产坯料,1 块坯料生产1 个零件;

后侧门洞废料可作为发动机罩外板加强板的生产坯料,1 块坯料生产1 个零件,或者作为尾灯底座加强板+加油口外板的生产坯料,1 块坯料生产3 个零件;

下角废料可用于生产油泵检查窗盖,1 块坯料生产1 个零件;

上角废料可用于生产左右后地板延伸板,1 块坯料生产2 个零件。

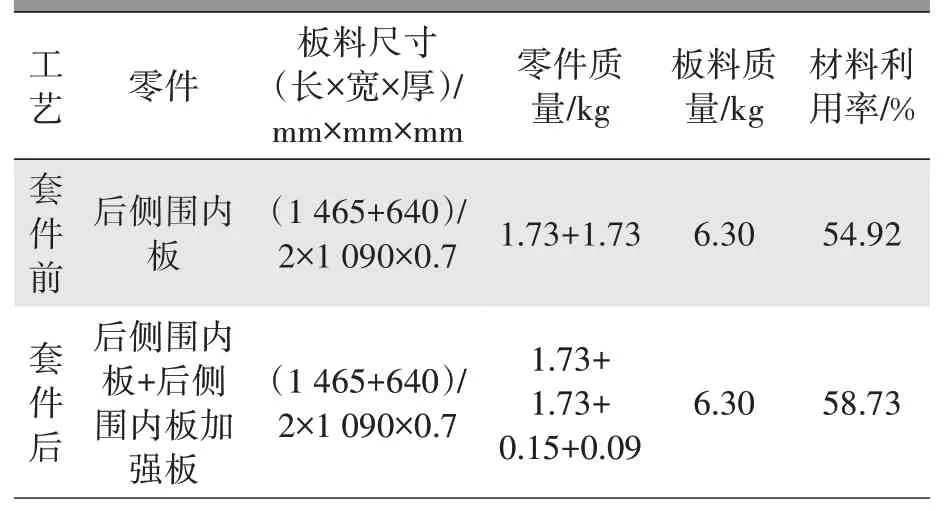

b. 套件冲压:套件冲压是在零件孔洞废料部位嵌套小型的结构件进行拉延生产,后工序再进行切割分离的工艺方法。套件冲压一次可收获多个零件,不仅提高了零件的材料利用率,而且节省了小型结构件的模具开发费用。套件冲压适用于拉延深度不深,内部孔洞废料尺寸较大的零件,如天窗加强框、后侧围内板、发动机罩内板。

图18 为某项目后侧围内板套件冲压示意。可以看到,后侧围内板下部废料区足够大,而嵌套的两块后侧围内板加强板尺寸较小,满足套件条件。表7 为套件前和套件后材料利用率情况。通过对比可知,后侧围内板质量为1.73 kg,2 块后侧围内板加强板质量分别为0.15 kg、0.09 kg,套件前为左右后侧围内板单独冲压,套件后一片板料出4个零件,板料质量不变的前提下,零件质量增加,材料利用率提升约4%。

图18 后侧围内板套件冲压

表7 套件前和套件后材料利用率对比

3.4 模具调试阶段材料利用率提升

3.4.1 材料利用率决定点拉延筋外无材料浪费

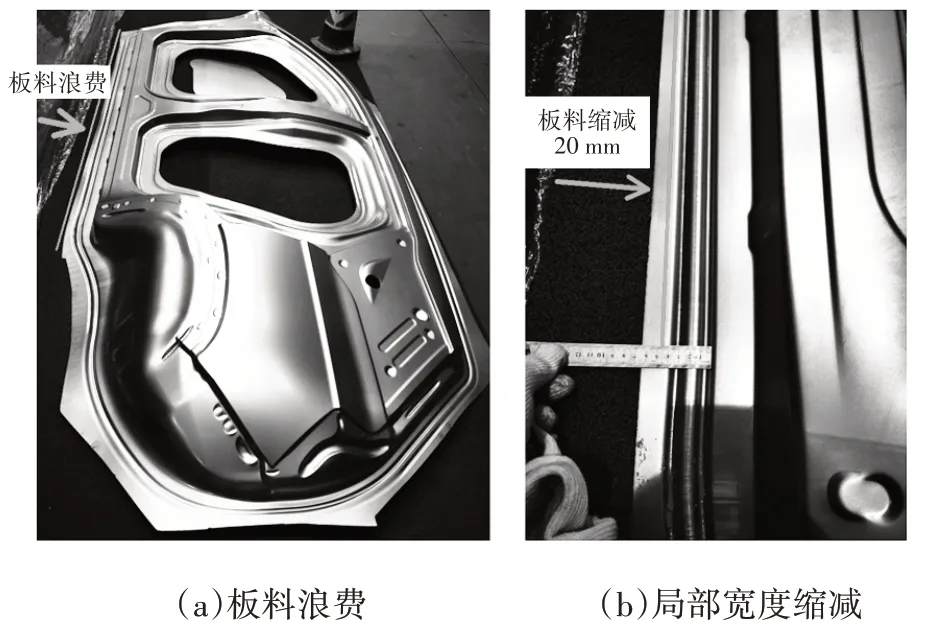

调试阶段需确认现场状态是否跟CAE 分析一致,板料流入量是否最少,材料利用率决定点板料边缘至拉延筋距离是否为5~10 mm,拉延筋外板料是否有浪费。图19 为某项目侧围外板现场调试出件板料边界状态。观察发现,关键位置板料边缘到拉延筋距离为26 mm,板料浪费较多。现场尝试将板料宽度缩减20 mm,生产试模确认可满足成形要求,方案可行。板料尺寸减小,板料质量降低约1 kg,材料利用率提升约1%。缩减板料量后品质稳定。

图19 侧围板料边界状态

3.4.2 开口拉延试验

开口拉延可以提高材料利用率。对于一些没有采用开口拉延的工艺,在调试后期,可以基于稳定的质量输出进行板料尺寸缩小优化试验,持续改进,根据情况可以接受开口拉延。

3.5 材料利用率提升注意点

a. 造型分缝原则,局部分缝服从整体分缝线,不能为了提升材料利用率破坏造型风格。

b. 提升材料利用率的目的是为了降低成本,很多方案只是针对优化提高材料利用率。有些方案虽然提升了材料利用率,但增加了成本,需综合评估。比如激光拼焊较大提升了材料利用率,但有焊接及其他费用,总体成本可能会增加。

4 结论

a. 依据降本增效的策略,在汽车开发全流程推行材料利用率提升专项研究,并应用于实际项目,得到最优的产品结构和冲压工艺方案,实现材料利用率最优化。

b. 造型设计阶段进行合理的分缝设计;产品结构设计阶段,结合工艺建议,充分优化零件,通过拆分合并,避免突兀及不规则形状的结构,改善零件布局及搭接形式;冲压工艺设计阶段,在保证零件成形性能的条件下,设置合适工艺参数,选择浅拉延、合模、成形等材料利用率高的工艺,推动废料再利用、落料排样应用及板料优化管理;模具调试阶段,确保拉延筋外板料无浪费,并根据实际需求进行开口拉延试验。

c. 造型阶段要守住造型整体意图,可调整的空间小,贡献比重低;模具调试阶段可发挥范围也小,贡献比重也低;而产品和工艺设计阶段,技术手段多,板料优化空间大,贡献比重大。很多问题都是在设计阶段就已经决定了,后期无法更改,所以产品设计及工艺设计是材料利用率提升关键控制点。