GIS设备气室抽真空作业智能化控制及在线监测系统设计

2023-12-21嘉兴市恒光电力建设有限责任公司蒋理想蒋增辉姚振锋

嘉兴市恒光电力建设有限责任公司 蒋理想 蒋增辉 姚振锋

嘉兴恒创电力集团有限公司华创信息科技分公司 徐 晨 杜 斌

1 引言

气体绝缘金属封闭开关(Gas Insulated Switchgear,GIS)设备[1]是现代电力系统中常用的设备之一,可以用于隔离电源、承载和切断电流电路,与接地开关共同实现对高压输电线路和电气设备的控制、保护和检修[2-3]。GIS设备在电网中的应用较为广泛,利用SF6气体良好的绝缘特性,实现电气隔离,具有小型化、安全性高等优点。在向GIS 设备中注入SF6气体之前需要对GIS 设备各气室作抽真空作业,并检测其气密性,以防其存在漏气点导致使用过程中SF6气体泄漏而失去隔离作用。因此,如何高效地完成GIS 设备的抽真空和气密性检测是GIS 设备快速安装使用的基础,也是输变电工程施工单位的重点研究课题之一。

2 系统设计

本文提出的GIS 设备气室抽真空作业智能化控制和在线监测系统架构,综合考虑功能完备性、系统稳定性、后期维护和可扩展性。该系统采用分层设计思想,自底向上依次包括硬件基础层、硬件抽象层、云平台层、应用后端、应用前端,每一层各司其职,层与层之间通过标准接口交互,其内部逻辑互不干扰,这种清晰的分布式分层架构使控制硬件、数据存储、操作监控软件可以突破地域局限,根据实际工程需要布置到不同地理位置的不同设备上。

本系统的硬件基础层主要包括现场工控机和STM32控制板组成的智能控制设备以及电磁阀、真空度传感器、泵等作业设备。硬件抽象层为布置在现场工控机上的硬件设备控制服务软件,通过5G无线网络接入云平台,可以接收应用后端和前端的指令。云平台层采用阿里云等公有云,作为智能控制设备与远程手机之间的桥梁,云端部署系统数据库及数据分析和管理服务软件。应用后端作为手机App 软件的后端,提供用户管理、项目管理、设备管理、数据管理等管理模块,人工智能AI 引擎提供的智能化数据分析服务。应用前端包括了手机App软件和工控机操作软件,用户通过工控机操作软件可以在施工现场编排抽真空作业并监控作业流程,同时用户也可以通过手机App 实现远程下发作业和监控。

另外,本系统引入了人工智能技术,通过分析历史抽真空作业数据,在数据驱动下自主学习气室模型,可以根据气室体积、气室初始真空度和泵的功率等因素,估计所需要的抽真空时间,从而实现更加高效准确的抽气作业。

2.1 硬件基础层

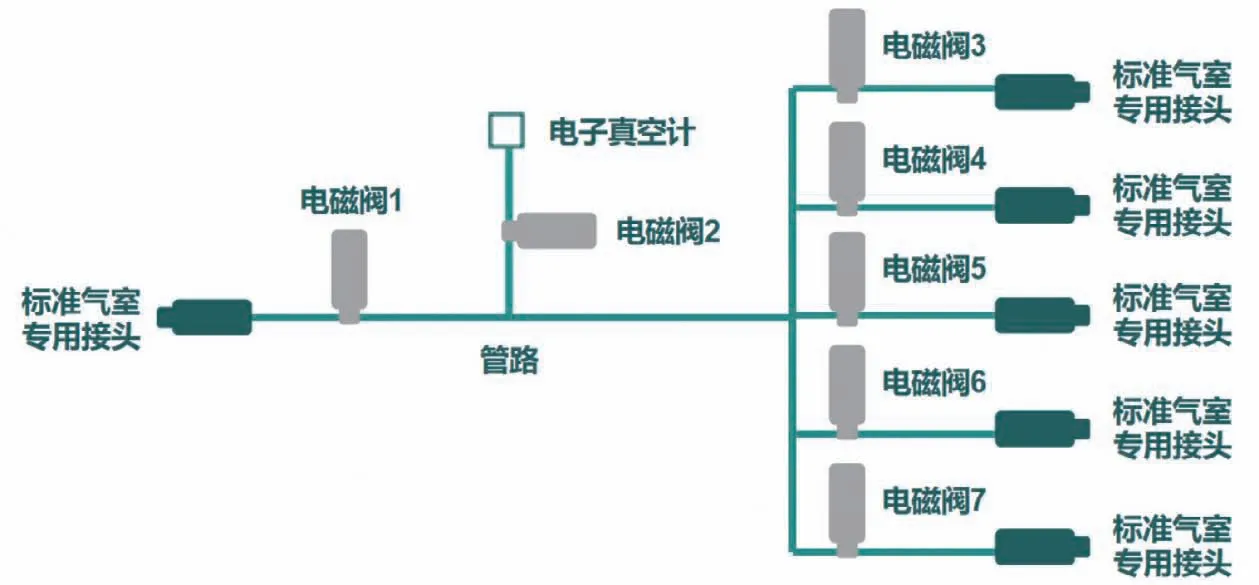

系统硬件基础层主要包括由工控机和STM32控制板构成的智能控制设备以及电磁阀、真空度传感器、泵等[4]。其中作业设备较为简单,根据行业标准采用标准器件即可。电磁阀用于关闭或开启相关管路,保证抽气过程中从指定气室抽气,真空值测量过程中测得指定气室内的真空度值。本项目采用CDK AB41-02-3型电磁阀,该电磁阀采用24V 供电,可由单片机控制其开启或关闭。电子真空计用于测量气室真空度值,采用ASAIR AGP500-ALC型皮拉尼真空计[5]。电磁阀和电子真空计的安装位置设计如图1所示。

图1 电磁阀和电子真空计的安装位置设计

由图1可知,本设计共使用7个电磁阀和1个电子真空计,通过控制电磁阀的开闭,可以实现5个气室的单独抽气和测量气室内的真空度值。

2.2 硬件抽象层

该层主要负责底层硬件的驱动集成,按照行业标准实现每个气室的抽真空和监测作业流程控制。每个气室的作业流程可分为:抽真空、测量真空度值A、静置、测量真空度值B 四个步骤,其中抽真空和静置较为耗时(抽真空时间因真空泵功率和气室体积不同而不等),DL/T 618-2011标准规范要求的静置时间一般为5h。传统的作业流程在处理多个气室时一般采用串行方式,假设每个气室作业耗时7h,则完成5个气室作业总共耗时35h。本文提出采用异步编程方式,充分利用静置时间,实现多个气室作业的流水线式操作。抽真空和静置两个步骤设计为可抢断函数。电磁阀动作和读取真空度值动作为原子动作,一般耗时极短,因此可以忽略。当气室1在静置时,可启动其他气室的抽真空作业,从而充分利用静置时间,缩短整个作业的耗时。

2.3 云平台层

云平台层主要为整个系统的运行提供环境,包括云端计算资源、物联网接入模块、云端数据库等,其中物联网接入模块主要负责设备的接入。本项目采用阿里云作为云平台,并采用阿里云服务器ECS 实现,操作系统采用CentOS 7.6,云存储空间40GB,带宽1Mbps。阿里云提供了便捷的弹性配置,后续随着更多的智能控制设备的接入,ECS 可以根据需要,升级配置,从而满足系统运行所需的计算资源、存储空间和网络带宽。

2.4 应用后端和前端

应用后端是整个系统的核心,该层部署在云端,包括用户管理模块、设备管理模块、数据管理模块、AI 引擎模块4大模块,每个模块内部的功能规划如下:一是用户管理模块主要负责用户注册登录、用户权限管理、密码和邀请码管理等;二是设备管理模块主要负责管理接入系统的多套智能控制设备的管理,包括设备与用户的绑定和解绑、设备心跳检测、设备二维码管理等;三是数据管理模块主要负责作业任务数据和监控数据管理、设备数据管理以及数据库读写模块;四是AI 引擎模块主要用于通过历史数据训练模型,并利用模型预测每个气室抽气时间,并优化多个气室流水线式作业的流程,提高作业效率。

应用前端包括了安装在用户手机上的App 和部署在现场工控机上的操作软件。通过这两个软件,可以在多种施工场景下实现便捷的作业安排和监控,一是施工人员在施工现场通过工控机操作软件编排多个气室的抽气作业任务,并通过该软件监控整个作业流程;二是施工人员在施工现场通过工控机操作软件编排多个气室的抽气作业任务,然后通过手机App 远程监控作业流程;三是施工人员通过手机App 远程下的抽气作业并监控作业运行。

3 试验

3.1 试验设置

为了验证本文所设计的GIS 设备抽真空作业智能化控制及在线监测软硬件系统的实用性和有效性,在实际施工环境下进行了测试。测试中,首先将真空泵、电磁阀等设备安装到5个体积形态不一的气室管路上,并与本项目设计的智能控制设备相连。启动智能控制设备、云端服务软件,施工人员登录手机App。本测试中,施工人员通过工控机控制软件编排抽真空作业任务,下发作业参数,并通过控制软件或手机App 监控作业流程。

3.2 气室抽气时间预测分析

以线性回归模型为例,f 函数可表示为:

通过历史数据即可完成模型训练,求得模型参数a 和b 的值。利用训练获得的模型即可在后续施工中,由模型根据用户输入的气室体积和真空泵功率,读取真空计获得的气室初始真空度值,自动预测气室抽气到规范要求的113Pa 所需的时间,无须再由施工人员凭经验设置抽气时间。为了分析该方法的预测精度,进行了如下试验:采集不同数量的数据,按7:3的比例划分为训练集和测试集,使用训练数据分别训练线性回归和支持向量机模型,并用训练好的模型在测试集上预测抽气时间,并计算与实际时间的误差。

试验结果表明:当数据量较少时,支持向量机的预测误差明显低于线性回归模型。随着历史数据的积累,两种模型的预测误差逐步降低,并趋于相同。通过算法模型预测抽气时间的误差明显低于人工经验估计。因此,使用历史数据训练气室模型可以准确估计抽气作业时间,摆脱传统施工中不准确的经验依赖。

3.3 作业运行耗时分析

本文设计的GIS 设备抽真空作业的智能化控制及在线监测的软硬件系统的核心目标是提高GIS 设备抽真空作业的效率,因此对作业运行耗时进行了分析试验,试验结果如图2所示。其中灰色柱表示5个气室串行作业的耗时,蓝色柱表示气室串行作业但每个气室的抽气时间采用了智能估计方法后的作业总耗时,绿色柱表示5个气室流水作业的总耗时,橙色柱则是在流水作业的基础上使用了智能估计方法。试验结果表明,采用流水线式作业,可以减少57%的作业耗时。结合智能估计每个气室的抽气时间后,作业总耗时可以进一步下降,从而提高了GIS 设备抽真空作业的效率。

图2 作业运行耗时对比

4 结语

本文设计开发了一套可实现GIS 设备抽真空作业的智能化控制及在线监测的软硬件系统。该系统通过无线网络和公有云,可以管理多套现场作业智能控制设备,每套设备可以同时实现多个气室的抽真空和气密性检测作业。通过使用该系统,施工人员可以使用现场设备编排抽真空作业,同时也支持通过手机App 远程下发作业并监控作业运行过程。该系统通过引入人工智能、云计算等先进信息技术,解决了传统人工抽真空作业操作不准确、步骤烦琐、耗时长等问题,有效提高了GIS 作业操作的便利性和高效性。