煤矿局部通风管控系统优化设计

2023-12-20李祥荣

李祥荣

(山西焦煤西山煤电官地矿,太原 030053)

局部通风管控系统是煤矿井下通风网络重要组成部分,在井下各工作面单独建设,负责抽放本工作面瓦斯、CO等有毒有害气体以及粉尘,并输送新鲜空气,达到调节井下气候、保证井下工作人员生命安全的目的。煤矿局部通风系统实际运行中存在调风能力不足、智能化水平偏低的问题。如“一风吹”、根据实践经验调节风速等,存在瓦斯积聚、瓦斯超限的安全隐患[1-2]。因此,需迫切优化煤矿局部通风管控系统,保障煤矿井下工作面安全、稳定生产。基于此,笔者对官地煤矿63上07运顺掘进巷道局部通风系统进行优化设计,达到该工作面安全、高效、连续生产的目的。

1 系统设计

煤矿局部通风管控系统设计目标为:①提高局部通风机的调风能力,实时采集风速、风量、瓦斯浓度、CO浓度等传感器数据,采用模糊PID控制算法实现预调速功能。②提升局部通风机智能化水平,实现远程控制功能,实现“一键启动”“一键倒机”以及运行状态监控。③能够安全、稳定、连续运行,完善局部通风机温度保护、声光报警以及可靠供电能力。为实现上述局部通风机管控系统设计目标,系统核心器件包括中央处理器、分线装置、传感器、HMI平台、智能开关、不间断电源等,相互联系关系如图1所示。核心为中央处理器,分别接收分线装置A、B数据后经交换机上传至工业环网并在HMI平台实时展示系统运行数据;矿用摄像仪将采集到的工作面视频数据经交换机上传至工业环网后在HMI平台实时展示。中央处理器内嵌模糊变频控制算法对局部通风机进行“一拖一”变频控制。传感器由不间断电源进行供电,电压等级为DC24 V。

图1 煤矿局部通风管控系统设计框图Fig.1 Block diagram of local ventilation control system in coal mine

2 硬件系统设计

2.1 硬件选型

煤矿局部通风管控系统核心硬件包括中央处理器、分线装置、智能开关以及风速、风筒风量、温度、振动、瓦斯浓度、CO浓度传感器,详细选型如下。

1)中央处理器:KFAQ02,用于采集局部通风管控系统数据并对风机、通风构筑物以及其他通风设备进行控制。输入信号包括10路-5 ℃~100 ℃温度信号,12路4~20 mA电流信号,4路数字量输入信号以及6路200~1 000 Hz频率信号[3-4];输出信号包括4路波特率为9 600 b/s的RS485通讯接口,1路CAN通讯接口,1路TCP/IP通讯接口。以上信号连接全部使用快速航插。供电电压为12~24.5 V。

2)分线装置:JH18,为矿用本安型,用于完成数据采集电缆的连接及分线,额定电压为60 V,额定电流为1 A,防护等级为IP54。

3)交换机: SW21,交换机用于为RS485通讯、TCP/IP通讯提供信息交换渠道,额定电压为DC127V,4路千兆TCP/IP通讯接口,4路本安TCP/IP通讯接口,1路RS485通讯接口,最大网络重构自愈时间不超过100 ms,设备吞吐量不小于6 480 Mb/s。

4)智能开关:QJZ-160/1140(660)F,用于控制局部通风机工频/变频调风,节约能源。

5)变频器:BPB-75/660F,用于改变局部通风机运行频率,与局部通风机组成一体化变频风机,发挥结构简单、占用空间小的优点。

6)矿用摄像仪:KBA18W,用于将工作面视频进行采集、压缩、编码并发送至井下工业环网,为矿用防爆监控设备。支持IEEE802.11g通讯协议,传输距离可达150 m,具有低照度、高清晰度的特点,满足局部通风机恶劣工作环境。

7)HMI平台:KC01-70T,用于展示局部通风机运行状态等,为矿用本质安全型,支持TCP/IP、CAN以及视频输入。

8)不间断电源:KDW127/24/18/12,用于当井下断电时,为井下传感器提供本安电源,支持3路24 V,3路18 V、2路12 V本安电源输出,具有保护功能完善、带载能力强的特点。

9)声光报警器:KXH127(A),用于根据报警信息发出不同声光报警信号,电源电压为127 V。

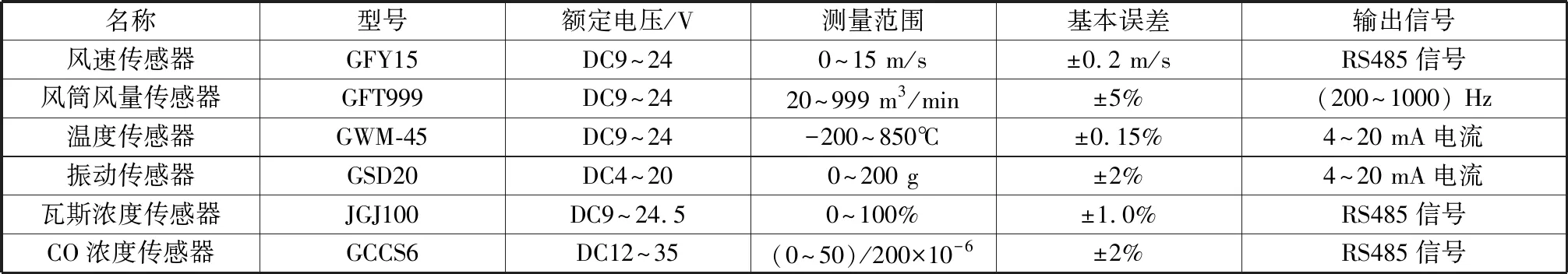

10)风速、风筒风量、温度、振动、瓦斯浓度、CO浓度传感器选型及主要技术参数如表1所示。

表1 传感器组主要技术参数Table 1 Major technical parameters of sensor group

2.2 安装位置设计

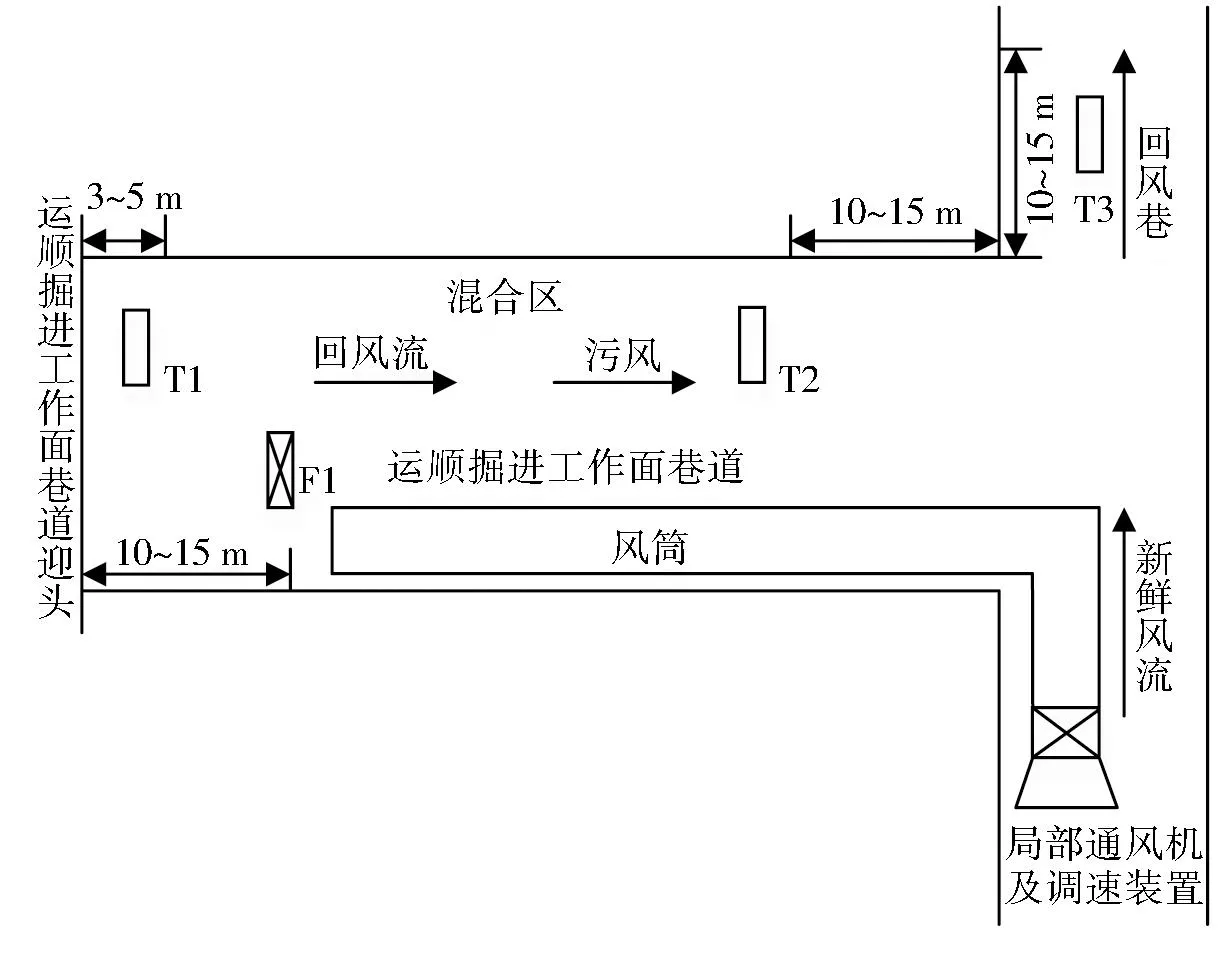

瓦斯浓度传感器用于实时测量工作面巷道内瓦斯的浓度,T1布置于运顺掘进工作面巷道内,距迎头处3~5 m,预警浓度为0.5%,报警浓度为0.8%,断电浓度为1.2%;T2布置于运顺掘进工作面掘进巷道内,距回风巷10~15 m,预警浓度为0.3%,报警浓度为0.6%,断电浓度为1%;T3布置于运顺掘进工作面巷道内,距掘进巷道10~15 m,预警浓度为0.2%,报警浓度为0.3%,断电浓度为0.5%[5-7];F1风速传感器布置于运顺掘进工作面巷道内的回风流处,距迎头处10~15 m,该处为无分支风流、无拐弯、无障碍、断面无变化、能准确计算风量的地点,用于实时连续测量监测点的风速、风量大小。

图2 瓦斯浓度、风速传感器安装位置示意Fig.2 Installation location of gas concentration and wind speed sensors

风筒风量传感器用于实时连续测量风机迎头风量以及漏风风量,1台安装于风机的出风口处,另1台安装于距工作面出风口10 m处。振动传感器用于实时监测局部风机的振动参数,固定于风机支架之上,1台风机配置2个振动传感器并成90°夹角布置[8-9]。温度传感器用于实时监测电机温度,贴附于风机电机机身。CO浓度传感器用于实时测量工作面巷道内CO的浓度,垂直悬挂于测量地点,距顶板250 mm,距巷壁280 mm。矿用本安型红外摄像仪用于监测智能开关、馈电开关的状态;矿用本安型球型摄像仪用于监测局部通风机巷道现场环境情况,以图片形式传送至中央处理器进行图像识别和判断。

3 软件系统设计

3.1 算法设计

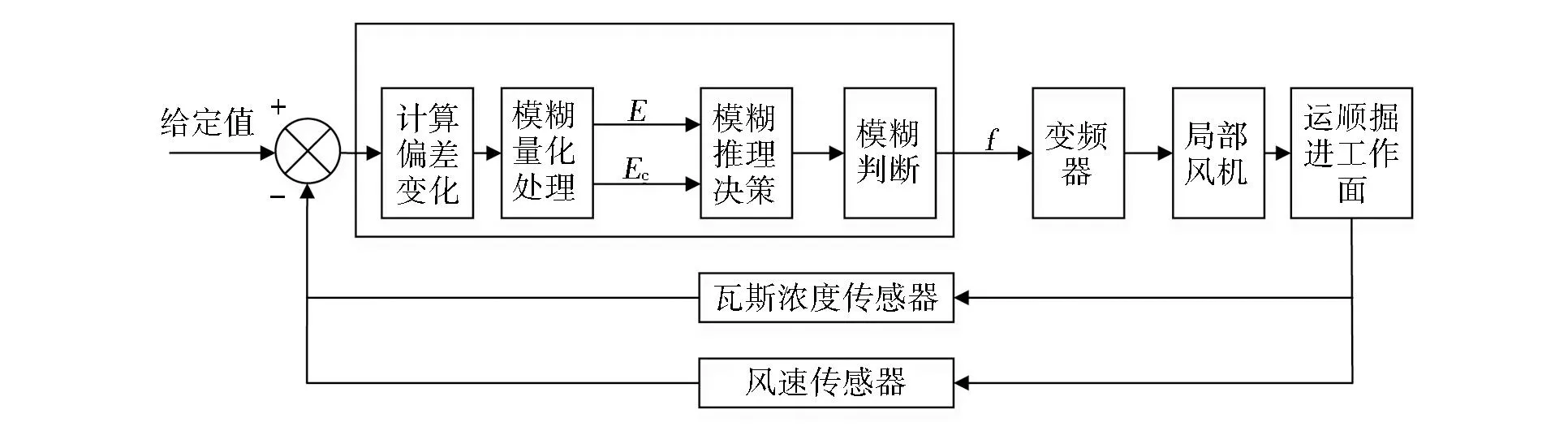

煤矿局部通风通风管控系统算法设计如图3所示,采用模糊PID控制算法对工作于运顺掘进工作面的局部通风机进行模糊变频控制,其中,E为局部风机设定速度与反馈速度的差值, r/min;Ec为速度差值变化率,r/min2;f为经模糊PID控制算法处理后的变频器运行频率,Hz。以局部通风机的转速以及转速的变化量为输入信号,综合考虑反馈的巷道瓦斯浓度数据、风速数据,经模糊量化处理、模糊推理决策、模糊判断后输出变频器运行频率,进而实现对局部通风电机的模糊PID变频控制。

图3 煤矿局部通风管控系统算法设计Fig.3 Algorithm design of local ventilation control system in coal mine

3.2 程序设计

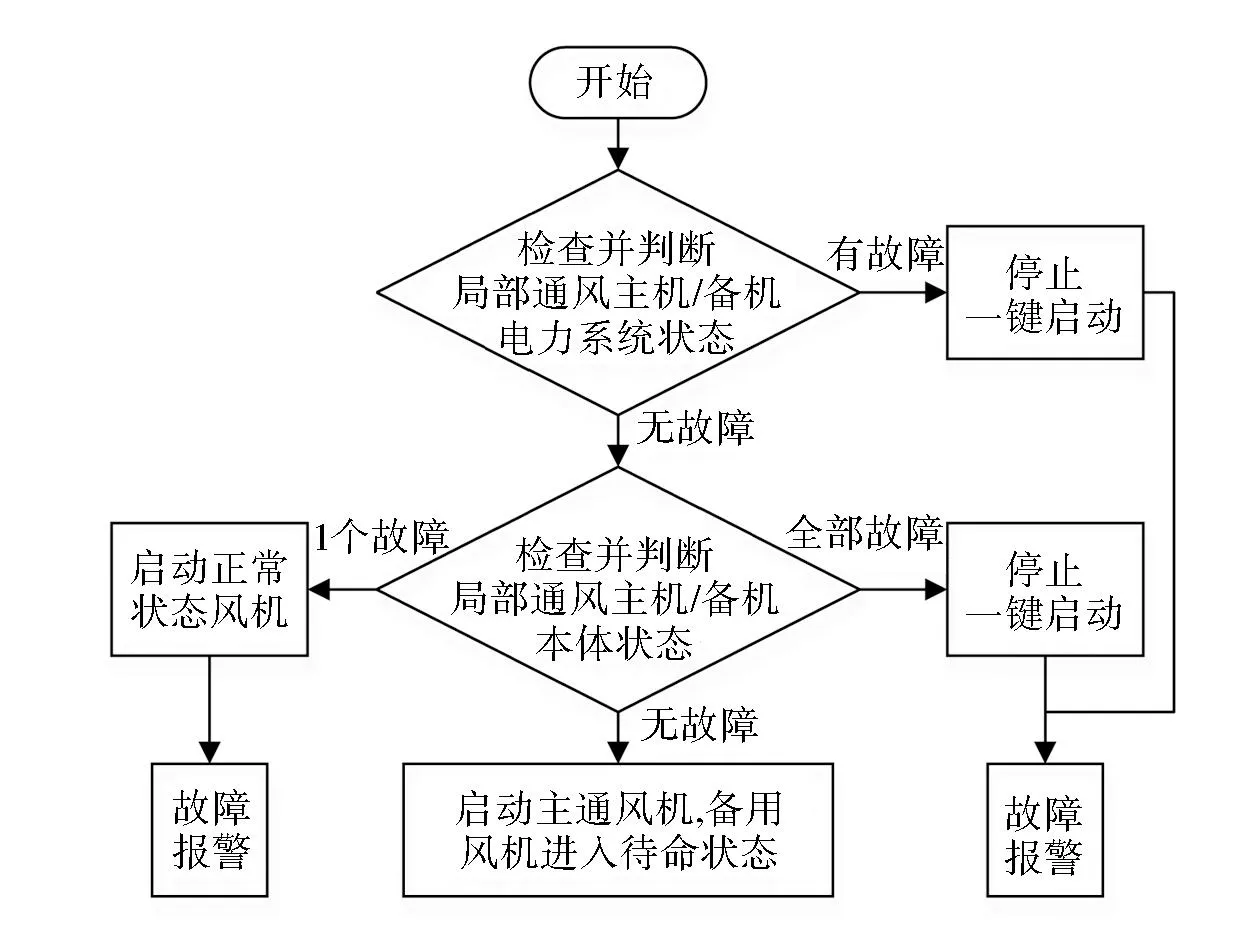

1)一键启动、一键切换程序设计。局部通风机“一键启动”功能定义为:通过按钮远程控制局部通风机启动与关闭。局部通风机“一键启动”程序控制流程如图4所示。

图4 “一键启动”程序流程Fig.4 One-button start program flow

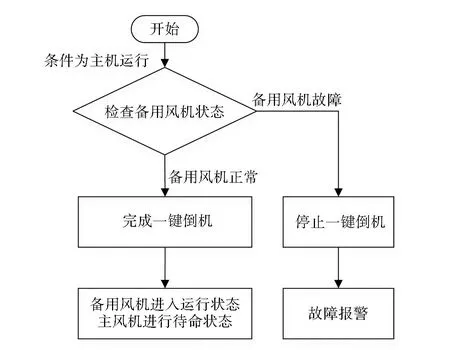

局部通风机“一键倒机”功能定义为:通过按钮远程控制局部通风机主、备风机切换。局部通风机“一键倒机”程序控制流程如图5所示。

图5 “一键倒机”程序流程Fig.5 One-button switch program flow

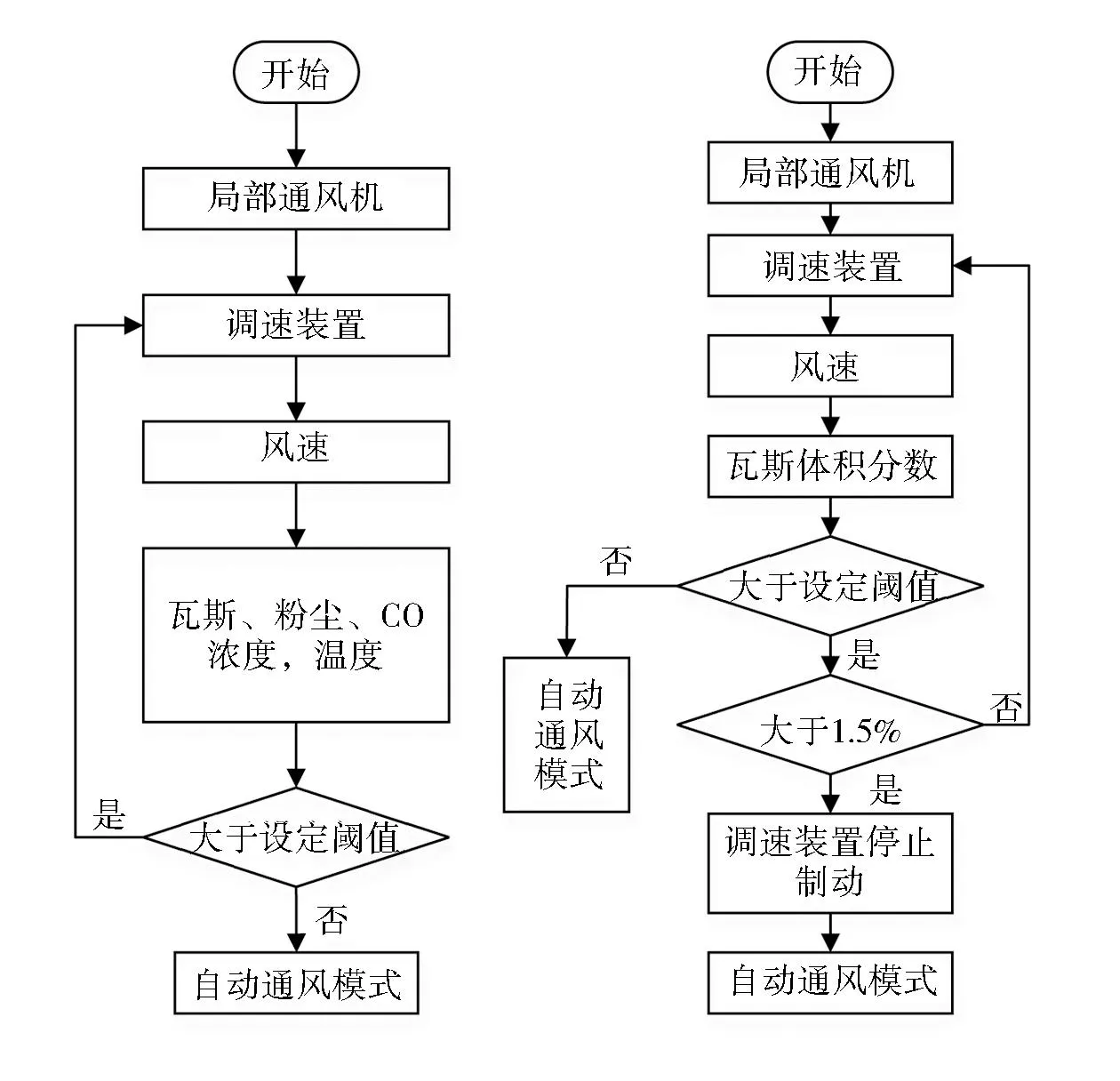

2)变频调速程序设计。局部通风管控系统根据工作面巷道内布置的瓦斯浓度传感器、CO浓度传感器以及风速传感器实时测量数据,对运行风机风速、风量进行调节,保障瓦斯浓度、CO浓度在安全阈值之下。根据《煤矿安全规程》规定,设置瓦斯浓度安全阈值为0~0.5%,CO浓度安全阈值为0~0.002 4%。以T4瓦斯浓度传感器为例,当瓦斯浓度大于预警浓度0.2%时,控制风机变频增风,降低瓦斯浓度至安全浓度;当瓦斯浓度大于报警浓度0.3%时,控制风机变频增风降低瓦斯浓度,同时监测瓦斯浓度是否会继续上升;当瓦斯浓度大于断电浓度0.5%时,关闭该巷道内所有非本质安全型电气设备并进行点动排瓦斯。调频增风与降频减风时,单次频率变化为0.5 Hz,在该频率持续工作10 min,观察瓦斯、风速传感器数据,若不能达到预期,则继续增频或者降频操作,直至达到调风要求。同时设计自动通风模式、自动排瓦斯模式,详细流程如图6所示。

图6 煤矿局部通风管控系统变频调速程序设计Fig.6 Frequency conversion speed regulation program design of local ventilation control system in coal mine

3.3 HMI设计

煤矿局部通风管控系统HMI设计基于WAGO SCADA组态软件实现。该组态软件基于IOT架构和标准Web技术,可提供丰富的组态元素和动画,支持主流浏览器,扩展性和开放性较好。该组态软件支持倍福PLC、西门子PLC等多种数据源,支持Modbus TCP/RTU、CAN、CANopen等多种通讯协议,满足局部通风管控系统HMI设计要求[10-12]。中央处理器以CAN总线通讯模式将局部通风管控系统运行时的参数设定值、运行状态数据、故障状态数据、系统分析数据(如电压、电流、振动等波动曲线)发送至WAGO SCADA组态软件。WAGO SCADA组态软件对上述数据进行接收并按照CAN总线通讯协议进行解析、存储。在WAGO SCADA组态软件中设计首页界面、参数监测界面、环境参数监测界面、系统操作界面、故障及报警界面、数据统计与分析界面等,实时、全面展示煤矿局部通风管控系统状态。

4 试验分析

4.1 试验条件

为验证设计并实现的煤矿局部通风管控系统的正确性和有效性,在官地煤矿的63上07运顺掘进巷道进行现场应用。该运顺掘进巷道形状为拱形,断面面积为18.4 m2,风筒直径为800 mm,风筒出风口风量为340 m3/min。该运顺掘进巷道采用FBDY-NO6.3/2×30(660/1140 V)型超低噪声对旋局部通风机,额定功率为2×30 kW,数量为2,与PBP型变频器实现“一拖一”控制。将煤矿局部通风管控系统各硬件设备按照图1设计要求,采用矿用线缆连接并进行通电调试和试运行。

4.2 结果分析

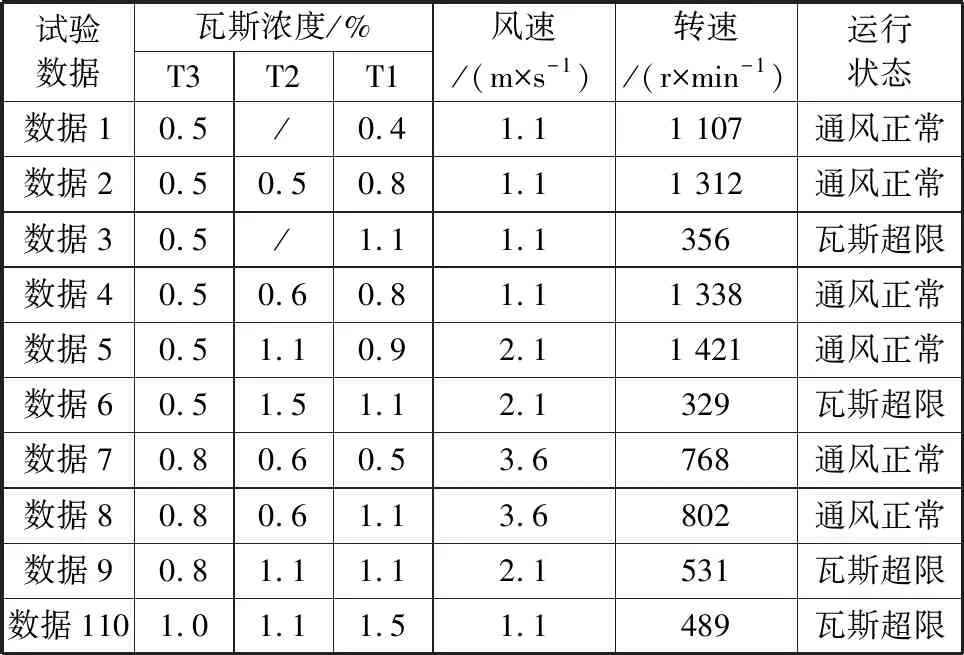

1)实验室试验。为验证设计并实现的煤矿局部通风管控系统的调风能力,在实验室采用额定功率为3 kW、额定电压为380 V、额定电流为6.82 A、额定转速为1 140 r/min的三相异步电机代替实际通风电机,使用0~5 mA电流模拟风速传感器、瓦斯浓度传感器输出信号。调节瓦斯浓度传感器输出信号,模拟局部通风管控系统调风能力,详细数据如表2所示。采用模糊PID变频调速方案有效完成了局部通风机通风及瓦斯超限排放目标,检验了该变频调速方案的正确性。

表2 煤矿局部通风管控系统调速试验数据(部分)Table 2 Speed regulation test data of local ventilation control system in coal mine (partial)

2)工业性试验。该煤矿局部通风管控系统现场应用时间为2022年07月-2022年12月,运行期间未发生故障与报警事故,系统运行状态良好。局部通风管控系统可实时监测局部通风机风机参数、环境参数、设定参数、通讯及按钮状态、故障信息等;可远程实现一键启停、一键倒机操作;风机转速可随巷道内瓦斯浓度、CO实时值动态自适应调节。

表3所示为煤矿局部通风管控系统优化前后关键参数对比,优化后的局部通风管控系统实现了专人巡检、实时自检修、智能变频调风、多参数实时判断系统故障的目的,提升了局部通风管控系统的智能化水平;现场服务人数由5人减少至2人,实现了局部通风管控系统的减人增效。

表3 煤矿局部通风管控系统优化前后对比Table 3 Comparison before and after optimization of local ventilation control system in coal mine

5 结论

以煤矿局部通风机为研究对象,重点分析了局部通风管控系统硬件、软件设计思路和方法,以KFAQ02中央处理器为核心,融合变频调速技术、传感器技术对原局部通风管控系统进行优化并完成现场应用,得出的结论为:

1)优化后的局部通风管控系统,在满足工作面通风要求的前提下,实现了风机智能变频调速,一键启停、一键倒机以及专人巡检、实时自检修。

2)经现场应用,优化后的局部通风管控系统实现了“机械化换人、自动化减人”,提高了系统的智能化水平,有助于提升该工作面作业安全系数和作业效率。