预裂爆破开挖对地下厂房岩锚梁的变形控制研究

2023-12-19罗肖,郑虹,江权,袁维,陈涛

罗 肖, 郑 虹, 江 权, 袁 维, 陈 涛

(1.石家庄铁道大学 土木工程学院,河北 石家庄 050043;2.中国科学院武汉岩土力学研究所,湖北 武汉 430000;3.四川华能泸定水电有限公司,四川 甘孜藏族自治州 626000)

深部岩石工程问题是西部水电开发过程中不可忽略的一部分,通常因复杂的地质构造、高地应力和高地温等问题造成施工过程中坍塌、岩爆等地质灾害,也将会对水电站地下厂房的稳定性造成一定的影响。

地下洞室开挖过程中围岩应力卸荷破坏会导致围岩振动并危害工程安全[1]。地应力较高时,开挖卸荷破坏甚至可能超过爆破振动破坏而成为围岩破坏的主要因素[2]。而大型地下工程多层开挖则可能造成下层开挖扰动时上层结构的破坏。瀑布沟水电站地下厂房开挖过程中岩壁吊车梁下游厂横出现深约0.5 m的裂缝,对后续施工存在一定的破坏影响[3]。开挖扰动荷载作用下岩锚梁与岩台的黏结面将会遭到破坏[4],导致岩锚梁失稳。为削弱前期岩台开挖爆破时围岩扰动、应力调整对岩锚梁沉降造成的影响,王红彬等[5]对开挖方式和支护方法进行了优化和调整以减小爆破程度并降低卸荷破坏程度。张必军[6]应用套管法对岩锚梁岩台开挖进行质量控制。魏星等[7]则采用倾斜预裂爆破和倾斜孔深孔台阶式爆破的方式减小其对边坡岩体完整性的影响。目前在国内多个大型地下厂房岩锚梁开挖与变形控制的实践中,岩锚梁开挖施工技术处理支护方案优化已经较为成熟,但仍缺乏基于开挖卸荷围岩计算力学角度分析预裂爆破对岩锚梁变形控制作用的研究。

以硬梁包水电站地下厂房主厂房第3、4层开挖为例,采用FLAC3D有限差分软件模拟了不同施工工序下围岩的力学响应情况。研究充分考虑了预裂卸荷后提前释放部分围岩变形对岩锚梁后续变形的影响。通过监测岩锚梁附近围岩位移的变化,对比分析了先预裂第4层再浇筑岩锚梁和先浇筑岩锚梁后第4层预裂2种施工工序下围岩位移情况。研究结果可为解决硬梁包地下水电站岩锚梁的稳定问题提供参考。

1 工程背景

1.1 工程地理位置

硬梁包梯级水电站位于四川省甘孜藏族自治州泸定县冷碛镇境内的大渡河干流上,为四川省大渡河干流最新规划22级方案的第13级电站,上游梯级为泸定水电站,下游梯级衔接大岗山水电站。厂址区位于川滇南北向构造带北端与北东向龙门山断褶带、北西向鲜水河断褶带和金汤弧形构造带的交接复合部位,区域地质构造背景复杂且主要分布为花岗岩。上游厂廊式调压室高边墙开挖尺寸规模和支护设计难度空前,其中地下厂房洞室断面形状采用圆拱直墙形,顶拱跨度28.20 m,在第3层开挖后搭建岩锚吊车梁,开挖岩锚吊车梁后厂房跨度25.40 m,最大高度66.8 m;副厂房断面尺寸为跨度25.40 m,最大高度39.0 m。

1.2 厂房分层开挖与预裂爆破施工

预裂爆破是针对工作面超前支承压力影响范围内的顶板提前采取处理的一种手段[8]。该方法原理是在主体爆破前,通过在一定范围内预设一条裂缝,释放部分围岩的压力,弱化岩体力学性质,弱化围岩应力集中程度,使高应力向深部转移;在主体爆孔爆破时,预设爆破范围外的围岩受到预裂缝的良好保护,形成一个平整的轮廓面,对岩锚梁的混凝土保护层也起到稳定的保护作用。由于该方法受地质条件限制小,对工作面正常生产影响小,所以被广泛运用于存在不良地质条件的地下工程。白莲河蓄能电站地下厂房第2层分步开挖先对中部拉槽区进行预裂爆破,减轻拉槽梯段爆破对岩壁梁预留保护层的振动破坏[9]。别斯库都克露天煤矿的边坡采取预裂爆破技术进行边坡裂纹控制,提高了保留岩体的稳定性[10]。

硬梁包洞室群厂址区域地应力场的演化经历了河谷强烈冲刷下的侵蚀、剥蚀和冲淘等地质作用,受底层侵蚀卸荷作用的控制。洞室群分布岩层岩体多微新,裂隙较发育。

图1(a)为硬梁包厂房分层开挖示意图。现场花岗岩裂隙多而杂,其不规则硬质结构面导致局部应力集中和岩体不连续,产生的不连续面会阻挡能量转移,造成开挖面与不连续面之间产生应变能堆积。随着开挖面的应力应变不断接近不连续面,开挖面与不连续面之间的岩石将会同时破裂,形成片帮破坏甚至岩爆。根据图1(b)所示,厂房第1层开挖后,随时间的推移,围岩逐渐产生渐进性的松弛开裂和剥落现象。片帮的深度和范围也不断扩大,并且这种破坏过程持续时间较长。开挖过程中现场观察到厂区存在不规则、具有一定厚度的软弱夹层,可能导致开挖卸荷下岩体内部局部应力分异和上盘、下盘变形不连续,从而引起岩体的时效变形。

图1 厂房开挖示意图

硬梁包地下厂房第2层开挖发现,后续分层开挖对厂房上部岩体变形影响较大。厂房第2层开挖引起第1层拱顶围岩变形3~5 mm,第3层开挖引起拱顶变形约3 mm。第3层开挖逐渐显露出花岗岩蚀变,岩体完整性不够理想,因此,硬梁包地下厂房第4层开挖必然会引起厂房第3层高程区域围岩变形增长,进而可能导致岩锚梁混凝土结构的变形增长,诱发岩锚梁不均匀变形、局部开裂等问题。

鉴于硬梁包厂址存在不良地质条件,并考虑到现场勘测情况,针对岩锚梁封层部分可能受爆破影响的问题,岩锚梁的浇筑时机变得尤为关键和重要。而岩锚梁浇筑时机的关键在于厂房第4层预裂对第3层围岩提前释放部分变形的影响,因此需要借助数值模拟手段对该问题进行研究分析。实际施工中,第4层开挖预裂爆破的方式,是在距离两侧3 m处依照排列确定小孔位置,布置导向孔,钻孔后放置适量的引爆炸药,爆破后沿着预裂孔方向将会出现裂缝,以达到释放围岩应力的目的。

图2 第4层预裂效应的准三维数值模拟计算模型

2 预裂法数值计算

2.1 预裂拉槽网格模型建立

第4层开挖会造成岩锚梁一定程度的变形,为探究第4层预裂爆破应力释放之后再浇筑岩锚梁能多大幅度降低岩锚梁变形,通过FLAC3D有限差分软件建立厂房计算模型,计算模型边界条件如表1所示。在计算模型中分块添加预裂孔进行预裂等效模拟,如图2所示。

表1 计算模型边界条件 MPa

主厂房岩体第1、2、3层依次开挖后,从主厂房第3层底板开始,在距第4层两侧边约3 m的位置垂直向下设置预裂孔,通过岩体瞬态卸荷模拟进行预裂,基于计算位移释放量级等同现场预裂缝量级的方式模拟预裂荷载效应。

2.2 理论模型

将地下工程岩体由开挖前的三向应力状态调整为开挖后的二向应力状态,应力集中或卸荷使得围岩力学状态劣化并导致屈服破坏。实际施工中围岩应力再次调整,岩体基本力学性质也会发生明显变化。以微观角度来看,表层围岩物性参数发生明显劣化,其原因一方面是卸荷作用导致原处于密闭状态下的细微裂隙趋于张开,另一方面是洞壁环向应力的劈裂作用和施工扰动进一步加剧了原有裂隙的扩展和新裂隙的产生;以宏观角度来看,围岩应力重分布是岩体变形模量(E)、黏聚力(C)、内摩擦角(φ)等发生改变的过程。

因此,当以数值方法研究地下洞室群围岩破损的力学行为时,其本构模型是通过岩石强度理论分析不同应力状态条件下岩石的屈服和破坏机理,准确反映出岩体材料在屈服破坏的突然性和岩体屈服后力学参数随围岩破损而改变的这2个基本特征。等效塑性应变是描述材料屈服后塑性程度的指标。

(1)

为反映岩体屈服后力学参数的动态变化过程,可假设E、C、φ都是随等效塑性应变的函数。因此,当数值循环计算过程中岩体屈服后,3个基本力学参数将随等效塑性应变进行动态调整。

(2)

开挖卸荷计算过程中围岩力学模型采用反映岩体弹性模量、黏聚力随塑性应变裂化或弱化、摩擦强度随塑性应变强化的岩体劣化模型(rock mass deterioration model, RDM)模型[11],硬梁包地下厂房围岩力学参数如表2所示。

表2 围岩力学参数

2.3 模拟计算结果分析

通过准三维数值模拟计算模型,对厂房开挖后位于厂横0+35.0和厂横0+85.0 2个剖面的岩锚梁附近围岩位移增加趋势进行了分析。表3展示了围岩变形的对比结果。厂横0+35.0与厂横0+85.0位置处第3层开挖岩台附近围岩变形量3 cm左右,预裂卸压之后岩台附近围岩变形量增长到4.5 cm左右,第4层开挖后岩锚梁附近围岩变形位移增加到5 cm左右,后续的开挖过程中岩锚梁岩台附近围岩位移也均控制在5.5 cm内,此计算结果表明,预裂孔爆破完成后岩锚梁岩台附近围岩释放了部分应力,产生了一定程度的卸荷松弛,在预裂爆破作用下提前释放了部分变形。如果在进行预裂后进行岩锚梁的浇筑,尽管岩锚梁的封层部分可能会产生一定的变形,但相比于在预裂前进行浇筑的情况,其产生的变形更小。这意味着在预裂后进行浇筑能够减少封层部分的变形,从而提高岩锚梁的整体稳定性。因此,在考虑岩锚梁浇筑时机时,将预裂后进行浇筑可能是一个更好的选择。

表3 分层开挖及第4层预裂施工后围岩变形云图对比 m

图3 岩锚梁上游侧和下游侧测点位置示意图

2.4 岩锚梁稳定性分析

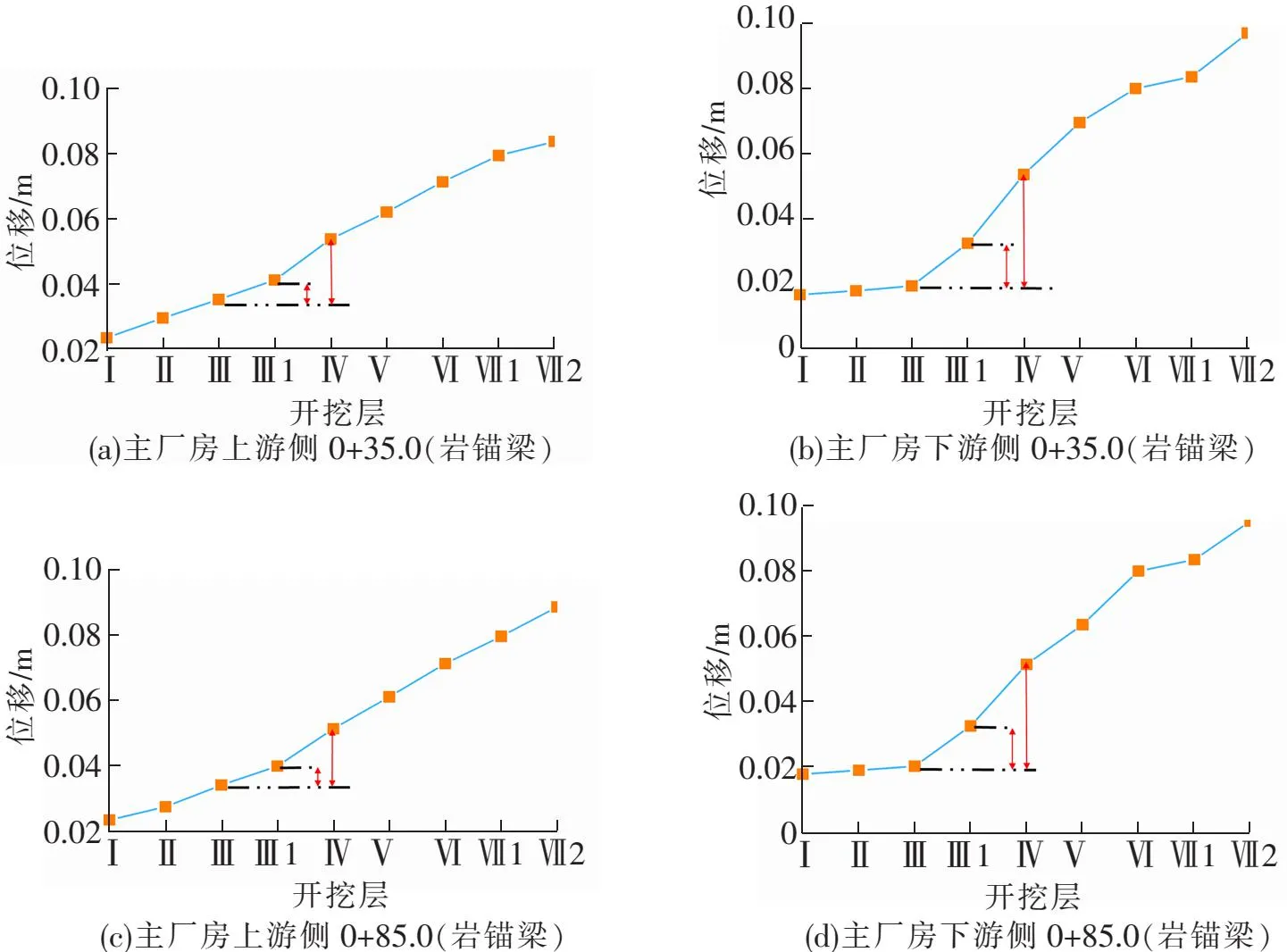

通过监测厂横0+35.0和厂横0+85.0 2个断面上岩锚梁上游侧和下游侧的2个测点(见图3),可以观察预裂开挖对岩锚梁附近围岩变形的影响。

图4为各层开挖后岩锚梁上游侧和下游侧测点变形趋势,对比显示下游侧变形要比上游侧变形量更大。根据表4所示的数据,预裂孔爆破后的释放变形量显示,通过预裂操作可以减小厂房第4层开挖对岩锚梁附近围岩变形的影响,减小的幅度约为40%。因此,采取先预裂第4层再浇筑岩锚梁的方式,能够在一定程度上减小岩锚梁受开挖影响而导致的变形。这些结果表明预裂操作对于保证岩锚梁的稳定性具有重要的意义。

图4 各层开挖后岩锚梁附近测点变形趋势

表4 预裂孔爆破后释放变形量比例 %

图5 第4层预裂爆破后岩锚梁现状

通过后续第4层开挖完成之后现场实际勘察岩锚梁及其附近围岩未造成明显破坏(见图5),证明该方法对控制岩锚梁的变形破坏较为有效。

3 结论

针对硬梁包水电站地下厂房岩锚梁浇筑与第4层预裂开挖施工顺序问题,综合硬梁包厂房现场围岩变形表现、同类工程经验和模拟预裂开挖的过程分析,有如下结论:

(1)厂房第4层开挖将会不可避免地引起上层高程围岩的变形增长,其变形量最大可能达到10 mm,而岩锚梁的岩台附近围岩变形增长更为明显。因此采取合理施工顺序优化减小浇筑的岩锚梁受第4层开挖诱发的变形有利于岩锚梁稳定性。

(2)在岩锚梁浇筑前先进行第4层开挖的边墙预裂爆破施工可以一定程度上减小第4层开挖导致的岩锚梁大幅变形,模拟各层开挖以及预裂施工时围岩变形。结果显示,在第4层开挖前先进行预裂,可使厂房第3层岩台附近围岩变形提前释放40%左右,从而使后期浇筑的岩锚梁不受该预裂诱发变形的影响。

(3)此外,受厂区三维初始地应力场影响,硬梁包厂房下游墙脚应力集中较为明显。模拟第4层预裂开挖时下游岩锚梁变形较大,可能是受该地应力场的影响,而厂房第4层预裂施工有利于转移岩锚梁区域的应力集中,释放围岩应力。因此,岩锚梁开挖支护后进行第4层预裂有利于维持岩台的稳定和完整性。