1 800 m3开体泥驳甲板铰链与液压缸支座的设计

2023-12-18李祥光

纪 伟,成 辰,李祥光

(1.扬州金海洋船舶设备有限公司,江苏 扬州 225000;2.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212000;3.江苏现代造船技术有限公司,江苏 镇江 212003)

0 引言

开体泥驳兼有载重型船舶和布置地位型船舶的特点,在总体设计时要解决“装得下”和“抛得出”2个问题。甲板铰链和液压缸支座,是实现开体泥驳“抛得出”的关键部件。

袁万洪[1]对某500 m3开体泥驳片体进行受力分析,并参照母型船对甲板铰链、油缸支座进行设计。闫桂荣[2]根据船级社规范分析了某1 800 m3开体泥驳液压缸、甲板铰链的力学原理、受力、结构形式和尺寸校核等。杨敬东等[3]对某60 m3对开泥驳的铰链臂和甲板铰链结构受力进行了理论分析并加以改进,最后采用有限元方法对改进后的铰链臂结构进行强度校核。

本文以1 800 m3沿海自航开体泥驳(以下简称“本船”)为例,对开体船甲板铰链与液压缸支座的受力计算、结构形式和构件尺寸的确定等进行详细分析,提出动载荷的3种计算方法,并利用有限元法对甲板铰链、油缸支座的应力、应变进行直接计算和校核强度。

1 开体力的计算

开体泥驳整个船体沿纵向分成2个片体,通过甲板铰链连接。泥舱的前后两端分别设置油缸舱,驱动片体绕甲板铰链水平轴转动。在片体开合过程中,开体力将转化为甲板铰链的载荷。

开体力是甲板铰链和液压缸支座结构设计的重要依据,也是液压缸定量选型的重要参考依据。受波浪、浮态变化等因素的影响,开体力的计算应考虑静载荷和动载荷。

1.1 静载荷

中国船级社《钢质海船入级规范》(2021)(下文简称《海规》)对半体开合力矩和液压缸的水平静力的计算公式如下[4]:

M=Fsh2-Fwh3+Δb1-Wlb2-Wsb3

(1)

(2)

(3)

式中:M为半体开合力矩;Fs为泥浆水平压力;h2为泥浆水平压力至铰链点的垂直距离;Fw为泥舱范围内舷外静水压力;h3为舷外静水压力至铰链点的垂直距离;Δ为载泥时半体的静水浮力;b1为Δ至铰链点的水平距离;Wl为不载泥时半体的重力;b2为Wl至铰链点的水平距离;Ws为半体泥浆的重力;b3为Ws至铰链点的水平距离;Fsr为液压缸的水平静力;FP为液压缸柱塞端面上的压力;h4为液压装置水平力至铰链点的垂直距离;Fsh为甲板铰链的水平静力;h5为甲板铰链至基线的垂直距离。

静载荷计算公式适用于开体泥驳的各种工况。一般情况下,最大水平静载荷通常发生在满载设计密度泥沙时的作业工况,其他工况相对较小,在方案设计时往往不予考虑。

1.2 动载荷

由于波浪、浮态等因素的影响,液压缸及甲板铰链会受到剧烈动载荷作用。《海规》明确规定,动载荷应按照预期作业的海况条件,经动力计算及统计分析得到[4]。

在开体泥驳的设计实践中,常用的动载荷计算有经验公式法、经验系数法、母型船换算法。

1.2.1 经验公式法

中国海洋学会提出一种动载荷的近似经验计算公式:

(4)

(5)

(6)

式中:Fdh为甲板铰链的水平动力;B为型宽;L为船长;Fdv为甲板铰链的垂向动力;Ld为泥舱长度;Fdr为液压缸的水平动力。

1.2.2 经验系数法

在满载吃水状态下,在离岸15 n mile以内的区域,动力取静力的60%左右,而超过15 n mile的区域取静力的70%左右。另外,设计者要根据实际情况,考虑是否增加一定比例的海况储备[2]。

1.2.3 母型船换算法

母型船换算法是指利用弗劳德数(Fr)和斯特劳哈尔数(Sr)相同的原则,通过母型船动载荷进行换算。船舶的绝对运动幅值、横摇运动、绝对加速度、相对波面运动等是产生动载荷的最主要原因。因此,当模型船(母型船)和实船(设计船)的几何相似、运动相似和动力相似时,通过模型船数据进行相关参数的换算[5-6],见表1。

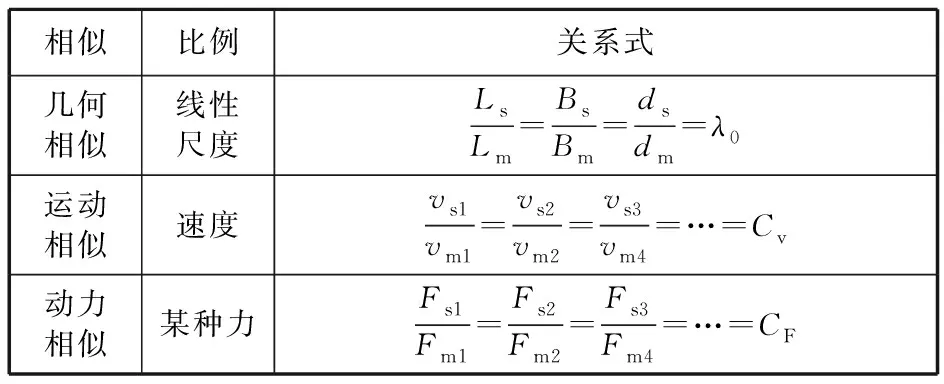

表1 模型船和设计船的相似关系

动力相似包括粘性力相似、重力相似和惯性力相似。粘性力相似要满足模型船和实船的雷诺数Re相等,重力相似要满足Fr相等,惯性力相似代表了不定常流动的相似条件,要求Sr相等:

(7)

(8)

(9)

式中:ν为运动粘性系数;v为速度;L′为特征线性长度;t为时间常数。

由于粘性力在耐波性实验中起次要作用,一般只需要保证两船的Fr和Sr相等,忽略Re因素[7]。当母型船与设计船的Fr和Sr相等时,动载荷成如下比例:

(10)

式中:Fd为动载荷;Δ为排水量。

在开体泥驳的设计工作中,找到Fr和Sr相同或相近的母型船并不困难,Sr计算中的特征线性长度L′可取船长、型宽、吃水等船舶主尺度,时间常数t可取横摇固有周期。因此,只要保证母型船载荷数据准确可靠,应用该法进行设计船舶动载荷的计算,准确度相对较高。同时,可通过对多艘母型船数据换算统计分析后,取众数或最大值。

1.3 开体力计算实例

本船的主要参数如下:

船长72.8 m,型宽15.0 m,型深5.2 m,吃水4.0 m,泥舱长度43.2 m,泥舱容积1 832 m3,排水量3 822 t,方形系数0.852。

将本船数据代入公式(1)~公式(3),可求得:M=68 111.09 kN·m,Fsr=5 974.66 kN,Fsh=478.54 kN。

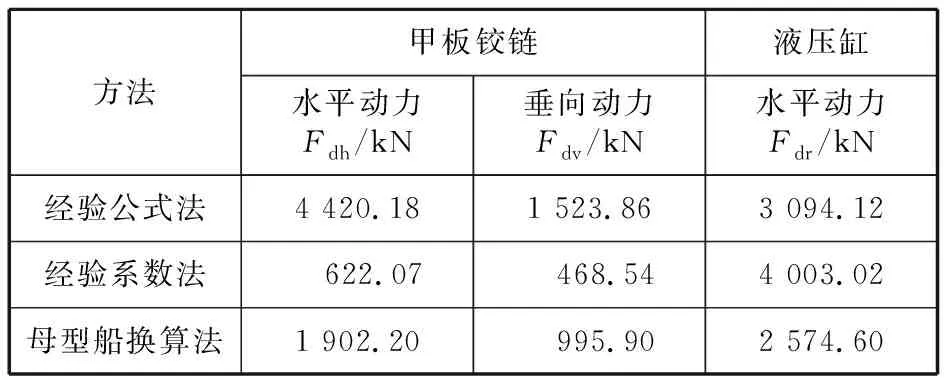

3种动载荷计算方法计算结果见表2。

表2 3种动载荷计算方法结果比对

由上表计算结果可知,应用经验公式法相对偏安全。以此可求出,设计工况下甲板铰链所承受的合力Fh:

(11)

液压缸所承受的水平力:

Fr=Fsr+Fdr=9 068.78 kN

(12)

通过求取液压缸所承受的水平力,可以估算出液压缸的工作压力。目前,我国国产油缸柱塞泵的最大工作压力为31.5 MPa。当设计油缸工作压力大于上述指标,选配国产油缸柱塞泵时,则应考虑在每个油缸舱内设置2只油缸,每只液压缸各自的水平静力应通过求解作用在船体上的静动力得到。

2 甲板铰链与液压缸支座构件尺寸的确定

2.1 甲板铰链构件尺寸的确定

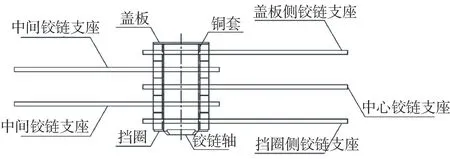

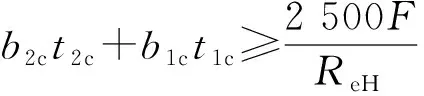

本船甲板铰链的结构型式采用“3+2”型设计,见图1。

图1 甲板铰链设计

《海规》规定了中心铰链眼板的取值需满足:

(13)

两侧铰链眼板的取值需满足:

(14)

中心眼板、两侧眼板与甲板连接处的剖面应满足:

(15)

式中:F为铰链受到的合力;A为眼板剖面积;W为剖面的剖面模数;ReH为眼板材料的屈服应力;其余参数见图2。

Fx—铰链的水平力;Fz—铰链的垂向力;h—销轴中心至甲板的垂直距离;l—销轴中心至剖面中和轴的水平距离;t1s、t2s、t1c、t2c—厚度;b1s、b2s、b1c、b2c—宽度。图2 甲板铰链设计参数

在开体力确定的前提下,甲板铰链眼板的应力衡准与眼板几何尺寸关联较大。如增大销轴中心至甲板的垂直距离,可减小开体力,增加半体开合力矩,但需要更强的铰链结构;适当加大眼板的剖面积和剖面模数,可以降低甲板铰链和甲板连接剖面处的应力水平,但铰链自重增加。因此,在甲板铰链的设计中,应综合考虑各参数间的关系,平衡取值。

2.2 液压缸支座构件尺寸的确定

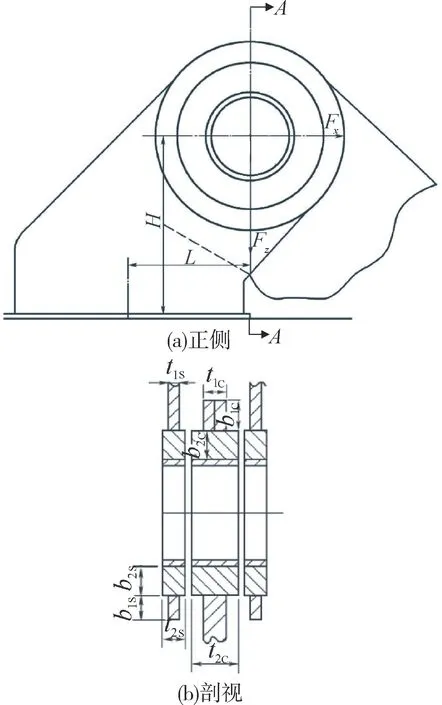

液压缸通过支座与船体结构相连,每个支座由2块眼板(法兰片)、加强圈、横向连接板、连接肘板等零件组成。眼板通过轴销与液压缸耳环相连,直接承受液压缸的开体力,见图3。

图3 液压缸支座结构

《海规》中并无对液压缸支座构件尺寸设计的经验公式,设计中可采用直接计算法进行校核:

(16)

式中:δ为眼板厚度;D为眼板轴销处的宽度;d为轴销处的开孔直径;[σ]为许用应力,一般取0.6ReH。

加强圈焊接在眼板外侧,一般取眼板厚度的40%~60%。为减缓眼板的磨损和锈蚀,有时也可在眼板内侧焊接一块薄的加强圈。

眼板与油缸舱内底板及纵壁焊接,将所承受的力分散到船体上,因此与其相连的船体板架结构零件厚度不宜过薄,以防出现过大的局部变形。内底板下方也应设置相应的横向结构(如加厚的肋板)与眼板对应。如眼板伸出纵壁长度过长,为防止眼板失稳,可设置横向连接板和连接肘板进行扶强,横向连接板和连接肘板应保持在同一直线上。

3 有限元法强度校核

3.1 有限元模型

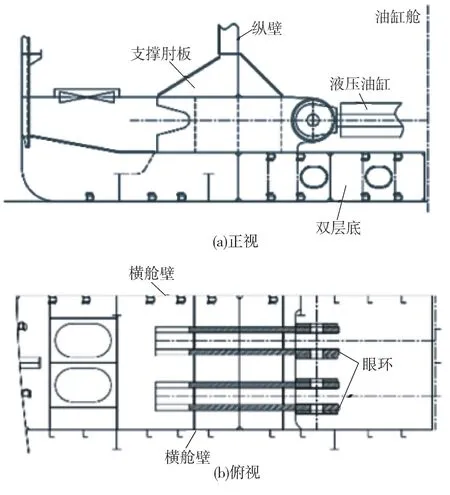

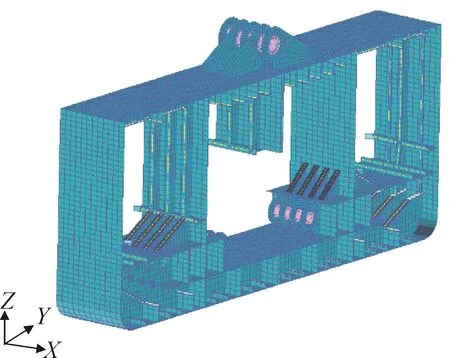

利用MSC PATRAN/NASTRAN有限元软件建立甲板铰链底座、油缸装置及船体支撑构件有限元模型,见图4。

图4 舱段有限元模型(隐去横舱壁)

3.2 边界条件

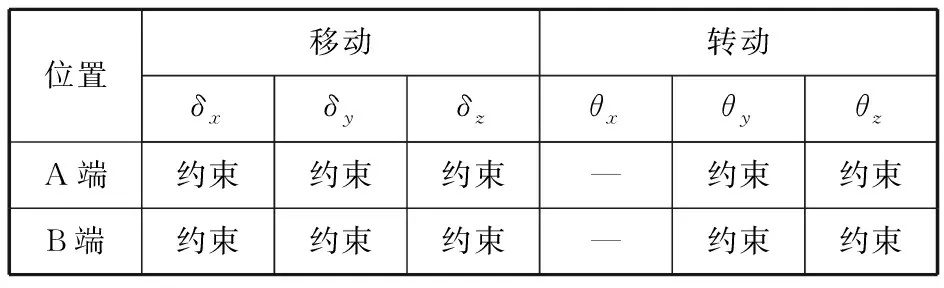

模型的两端,即油缸舱各自的首尾端壁(简称A端和B端)需要约束,见表3。各项约束的纵向坐标轴应与甲板铰链轴所在x轴重合,而非全局坐标原点处的纵向坐标轴。

表3 边界条件

3.3 载荷

通过设定多点约束点,对甲板铰链支座和液压缸眼板施加载荷。由于甲板铰链左右两舷不对称,甲板铰链水平载荷分为向左(工况1)和向右(工况2)2个工况施加,各工况下液压缸眼板载荷相同。

3.4 计算结果及分析

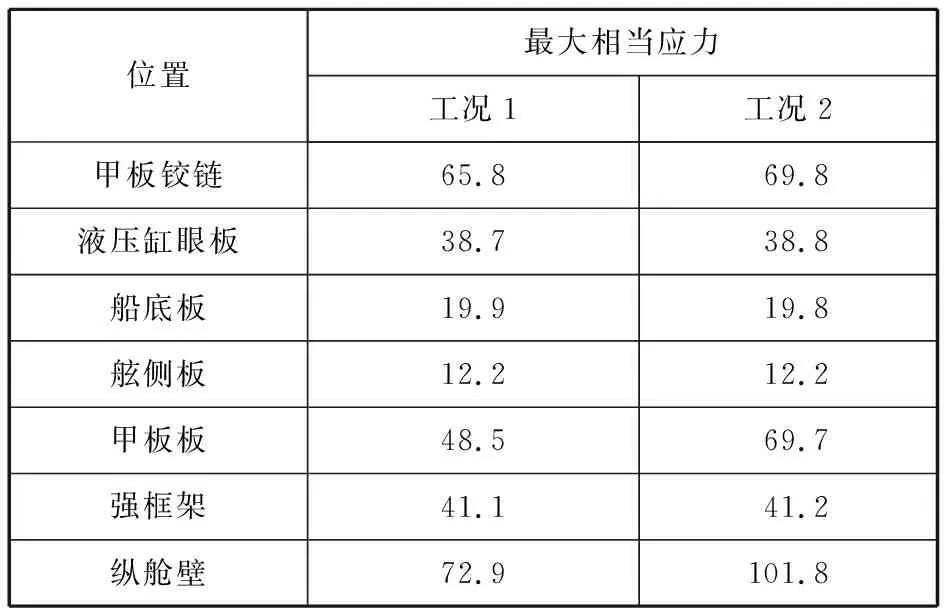

舱段整体和各部分的最大相当应力与应变计算结果分别见表4和表5。

表4 最大相当应力与应变计算结果

表5 各部分应力水平 单位:MPa

计算结果表明:舱段整体相当应力水平满足衡准要求;最大相当应力并未出现在甲板铰链和液压缸眼板位置处,但甲板板和中央纵壁板与甲板铰链相交的部位,相当应力高于其他板架处。因此,可适当加大这两处的板厚,降低应力水平。同时,对应力水平较低的部位,如舷侧板、内底板等位置,也可适当减少板厚,实现船体受力优化及结构轻量化,达到节省造船材料降低造船成本的目标。

4 结论

(1)开体力的计算是甲板铰链和液压缸支座结构设计的重要依据。受波浪等因素的影响,开体力包含静载荷和动载荷。

(2)通过对1 800 m3沿海自航开体泥驳的甲板铰链与液压缸支座设计进行分析,提出开体力动载荷的3种求取方法,并利用有限元软件对舱段强度进行直接计算。结果表明,设计结构满足强度衡准要求。