自走式红枣收获机捡拾装置的设计与参数优化

2023-12-18许德芳

许德芳

(吕梁学院,山西 吕梁 033001)

红枣经济价值和营养价值较高,在全球范围内具有广泛的市场和消费群体。近年来,农业机械化和自动化技术在红枣种植生产中的应用越来越广泛,尤其是自走式红枣收获机能大幅提高收获效率,受到了高度关注[1]。然而,现有的自走式红枣收获机的捡拾环节存在能耗高、捡拾不准确等问题,影响红枣收获质量和经济效益。本研究致力于自走式红枣收获机捡拾装置的设计与参数优化。通过工程模拟、有限元分析和实地试验等多种手段,对捡拾风机和风箱2 个关键部件进行了优化设计,总结出了捡拾装置最优工作参数。本研究有助于提高捡拾装置的工作效率和准确性,降低能耗和维护成本,推动自走式红枣收获机在实际应用中的广泛推广。

1 自走式红枣收获机捡拾装置结构及工作原理

1.1 装置结构

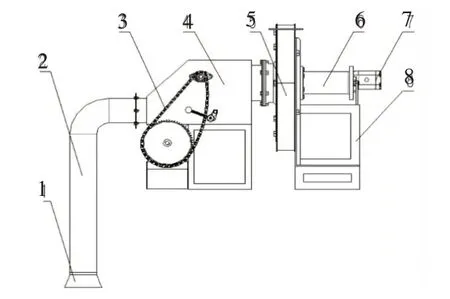

自走式红枣收获机的捡拾装置结构见图1,主要由捡拾风机、风箱、液压马达、支架等部件组成。捡拾风机一般采用离心式设计,与风箱相连接,用以生成所需的风场。风箱负责红枣的暂存和分流等工序,通常采用矩形结构,具体参数包括箱体长度、宽度、高度和壁厚。液压马达为整个捡拾装置提供动力,与液压系统相连,实现对风机和机械臂等组件的驱动。

图1 捡拾装置结构示意图Fig.1 Schematic diagram of the pickup device structure

1.2 工作原理

在捡拾过程中,液压马达启动,为捡拾风机提供动力。捡拾风机开始旋转并产生风场,强风通过风箱对地上的红枣进行吹扫。风箱内设有分流装置,用于将红枣按大小、成熟度等分类。风场对红枣的作用力,通过改变风机的转速和风箱的结构参数,可以进行精细调控,以实现对红枣质量的最佳捡拾[2]。同时,液压系统负责整个捡拾装置的运动控制,通过高精度的液压马达和精确的控制阀,使风机转速、机械臂运动、高度调整得更加精确,并提供压力释放和故障保护功能,确保捡拾装置的安全稳定运行。

2 自走式红枣收获机捡拾装置设计优化

2.1 捡拾风机的选型

在满足自走式红枣收获机高度不超过1 270 mm、作业捡拾吸头离地高度30~50 mm 及分离箱物料入口离地高度为1 100 mm的限制条件下,捡拾风机的优化选型流程如下[3]:

考虑到作业捡拾吸头高度和物料入口的高度,首先计算风机所需流量Q:

式中:A为风口面积;V为风速。

通常捡拾吸头的风口面积为0.08 m2,并设定风速为10 m/s,则Q=0.8 m3/s。

又由于高度和物料特性的限制,需要计算压力损失ΔP:

式中:ρ为空气密度;g为重力加速度,h为高度差(1 100 mm,即1.1 m)。在标准条件下,ρ=1.225 kg/m3,g=9.81 m/s2。由此计算出:ΔP=625.83 Pa。

最后根据公式(3),得出风机所需功率P:

式中:η为风机效率,一般取0.6~0.8。

本次取η=0.75作为计算基础,由此得出:P=375.50 W[4]。

基于上述计算和自走式红枣收获机捡拾装置的实际应用需求,查阅《风机手册》,最终选用离心风机的型号为9-19-4.5A,完成捡拾风机的选型优化。该风机型号参数为:转速2 900 r/min,全压4 906~5 368 Pa,风量2 281~2 504 m3/h[5]。

2.2 捡拾风箱的设计

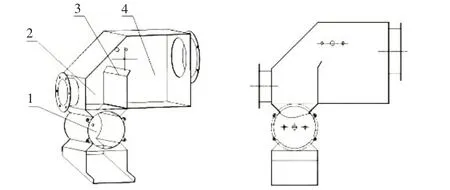

捡拾风箱是自走式红枣收获机捡拾装置的核心部件,负责管理和分类被吸入的红枣和其他杂质[6]。风箱主要由卸料室、沉降室、挡枣室和碎杂室组成。捡拾风箱结构见图2。

图2 捡拾风箱结构示意图Fig.2 Schematic diagram of the pickup bellows structure

其中,卸料室是风箱的第一部分,主要用于接收从风机输送来的红枣和其他物料。因此,这一结构需要具备足够的空间以保证红枣和其他物料能被有效地分离。沉降室是利用重力和气流的作用,实现红枣与轻质杂物的分离。挡枣室是通过一系列的挡板,确保只有符合尺寸标准的红枣能进一步被处理,提高捡拾的准确性。碎杂室则用于收集和排放那些不符合标准的红枣和其他杂质,以确保最终收获的红枣质量[7]。

在实际应用中,由于红枣的大小、自重和形状均存在差异,所以风箱需具备较高的灵活性和可调性。本次在捡拾风箱的设计中,采用了多种工程方法和数学模型确定最优参数,具体流程如下:

考虑到红枣的物理属性,采用Stokes'Law 计算红枣沉降速度v,为沉降室空间设计提供理论参考。设定红枣密度为ρ枣=1 300 kg/m3,空气密度ρ空=1.225 kg/m3,重 力 加速度g=9.81 m/m2,红枣平均直径为d=0.025 m,空气粘度μ=1.18×10-5Pa/s。计算公式如下:

由此得出,红枣沉降速度v=0.102 m/s。

再通过CFD 模拟,利用Navier-Stokes 方程来得到速度和压力场。这一方程可表示为:

根据模拟结果表明,当挡枣室挡板的角度设置为30°时,能实现红枣与轻质杂质的最佳分离效率。

然后基于结构强度计算,应用厚壁圆筒应力的基本方程,见公式(6),结合风箱内部压力P=625.83 Pa,设定内半径r=0.07 m,通过应力分析和实验数据,确定材料允许应力,即风箱壁厚σ=4 mm。

确定了捡拾风箱的各参数:箱体长500 mm、宽300 mm、高345 mm,箱体入口内径140 mm,出口内径185 mm,箱体壁厚4 mm,箱体作业高度为1 100 mm。此设计综合考虑了红枣的物理属性、气流动力学条件以及结构强度,实现了捡拾装置性能的全面优化。

3 自走式红枣收获机捡拾装置的试验研究

3.1 试验材料与设备

为了验证优化后的自走式红枣收获机捡拾装置的工作效果与最优工作参数,本研究进行了实地试验。试验所用红枣来自山东省临沂市,品种为洮河红,处于全熟期,其平均直径为25 mm,平均质量为10 g。试验使用的自走式红枣收获机配置有选定的9-19-4.5A型风机,并配备了新设计的风箱。自走式红枣收获机整体形状见图3。

图3 自走式红枣收获机Fig.3 Self-propelled harvester of Ziziphus jujuba

3.2 试验设计

首先,预设了风机转速、前进速度、捡拾装置距地高度、枣带宽度的5 组组合(见表1),计划以此组合进行试验。为更精确地描述最佳参数组合,采用了响应面法(RSM)进行优化设计。

表1 试验组合Tab.1 Test combination

3.3 试验结果及分析

基于预设试验组合进行试验,获得的试验结果见表2。

表2 试验结果Tab.2 Test results

基于试验结果,建立参数与捡净率的关系模型见式(7):

式中:Y为红枣捡净率;X1为风机转速;X2为前进速度;X3为距地高度;X4为枣带宽度;β0、β1、β2、β3、β4分别为回归系数;ϵ为随机误差。

经计算得出:β0=90.5,β1=0.002 3,β2=20.3,β3=-0.035,β4=0.042。表明,在控制其他变量不变的情况下,每当风机转速增加1 r/min,红枣捡净率增加0.002 3%;每当前进速度增加0.01 m/s,红枣捡净率增加20.3%,以此类推。当参数组合为风机转速3 054 r/min、前进速度0.2 m/s、距地高度54.29 mm、枣带宽度265.95 mm 时,红枣的捡净率可达98.43%。此结果与表2 试验结果吻合,说明当捡拾装置风机转速为3 054 r/min,前进速度为0.15 m/s,距地高度为54.29 mm,枣带宽度为265.95 mm 时,红枣捡净率达到最优捡拾水平。

4 结论

综上所述,本研究深入探讨了自走式红枣收获机捡拾装置的关键结构组件,并通过系统的设计和参数优化,显著提高了设备性能。经过精确的机械工程分析,针对风机和风箱的关键部件,制定了一系列优化措施。选定了9-19-4.5A 型号的风机,并对风箱箱体尺寸进行了优化,确保了其高效、稳定地工作。实地试验进一步印证了这些设计的可行性和高效性,表明当风机转速、前进速度、设备距地高度及枣带宽度达到特定参数时,红枣的捡净率可以高达98.43%。本文的研究成果不仅在机械设计和参数优化方面为自走式红枣收获机提供了宝贵的理论依据,更在广泛的农业机械领域内具有重要的应用价值。此研究能为机械工程领域内的相关研究和应用提供有力的技术支持,推动农业机械化发展,满足现代农业生产的需求。