SINOALKY硫酸烷基化装置酸烃分离的中试与工业试验研究

2023-12-18王仲霞

王仲霞

(中国石化石家庄炼化分公司,河北石家庄 050099)

1 硫酸烷基化装置酸烃分离技术进展

近年来,为了控制汽车尾气污染物排放,我国的汽油质量标准得到了快速升级。从2005年到2019年,我国汽油经历了国I到国VI共6个阶段,如图1所示,用了较短的时间完成了欧美近20年的升级道路[1]。2023年1月,国VI(B)标准汽油全国上线,标志着我国汽油全面进入国VI(B)时代。随着汽油标准的快速升级,汽油中的芳烃和烯烃含量不断减少,而烷基化油是利用低碳烯烃与异丁烷反应生成三甲基戊烷异构体,具有辛烷值高、抗爆性能好、含硫少、不含芳烃和烯烃等特点,是理想的清洁汽油组分[2,3]。尤其对于高标号汽油,辛烷值的提高需用增加烷基化油比例来实现。因此,碳四烷基化技术受到了广泛关注。

图1 汽油标准升级概况

硫酸烷基化技术是当前碳四烷基化技术的发展方向。目前,国内硫酸烷基化技术占比已经超过了95%,占据技术的主导地位[4]。国外的硫酸烷基化工艺主要包括了美国DuPont STRATCO工艺,ExxonMobil工艺,LUMMUS工艺[5, 6]。我国的硫酸烷基化技术发展较慢,现有的大多数硫酸烷基化装置是引进DuPont STRATCO、LUMMUS CDAlky等国外工艺[7]。2018年,中国石化开发的SINOALKY工艺在中国石化某企业开车成功,装置规模为200 kt/a,SINOALKY工艺装置流程如图2所示。这标志着我国突破了国外技术壁垒,拥有了国内首套自主知识产权的硫酸烷基化技术[8]。

图2 SINOALKY工艺装置流程示意

在硫酸烷基化的生产过程中,酸烃分离是将反应后的流出物与硫酸催化剂分离,获得烷基化油的重要流程。酸烃分离不彻底将会造成酸耗增加、烷基化油总硫超标等后果[9]。鲁朝金,等[10]综述了硫酸法烷基化反应流出物处理技术现状,各工艺采用了不同的流出物精制方法,以去除烷基化油的硫酸和硫酸酯。其中,STARCTCO工艺采用酸洗-碱水洗方法,这类去除方法虽然可以保证产品合格,但会产生大量的含盐废水,不利于工艺的环保性[11]。同时碱水洗作为湿法工艺,会对下游管道和设备带来腐蚀问题,影响装置的安全性。赵新涛,等[12]报道了某石化公司引入活性氧化铝吸附的干法精制工艺,代替STARCTCO工艺的酸洗、碱洗、水洗的湿法精制工艺。LUMMUS工艺装置采用聚结脱酸工艺,无酸洗、碱洗、水洗工序[13]。SINOALKY硫酸烷基化工艺的装置产品精制主要采用聚结脱酸工艺并辅以传统流出物碱水洗脱酸工艺,即干法和湿法串联运行。董明会,等[14]报道了SINOALKY工业化应用过程中的酸烃分离效果,反应流出物碱洗、水洗流程停用后,产品烷基化油质量一直保持合格。然而,现有研究尚未报道SINOALKY工艺开发过程的酸烃分离中试试验研究。

本文通过SINOALKY中试试验,优化了两级聚结器串联方案,并在此基础上研究了高效除酸的流量范围。通过工业试验,考察了SINOALKY酸烃聚结分离前后流出物、烷基化油产品中的含酸量、总硫含量等特性。进一步地,在工业装置停用碱水洗后,分析了产品质量变化、原工艺问题以及新工艺带来的有益效果。

2 试验方法

2.1 中试试验

中试试验流程如图3所示,试验在中国石化某分公司进行。反应流出物自气化罐抽出,首先进入酸烃沉降罐(D105)进行粗分离,随后经过一级聚结器,以及二级聚结器(A, B)进行酸烃精细分离,最后再送入下游碱水洗与蒸馏单元。其中,粗分离后的流出物密度为628.5 kg/m3,流出物烃相中含有大量的分散状酸滴,酸滴粒径主要集中在5~15 μm。

图3 酸烃分离中试试验流程

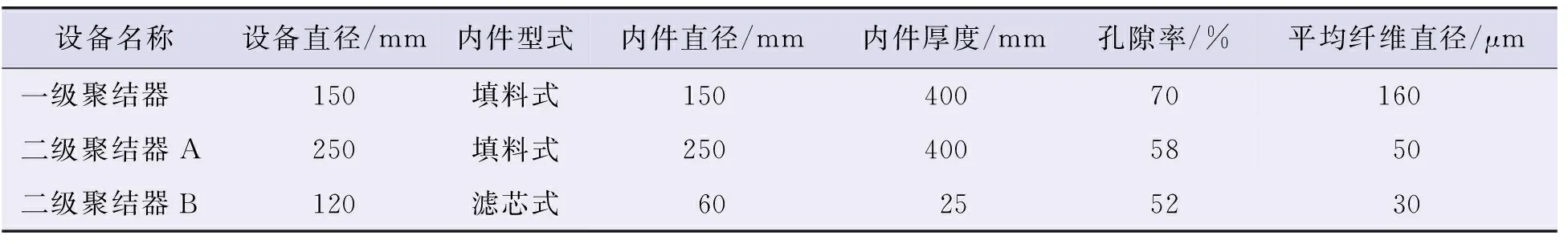

图4为填料式酸烃分离设备结构简图和实物图。设备的内部安装了2段聚结内件,每段内件由多层的纤维编织物堆叠而成。一级聚结器和二级聚结器A均采用填料式结构。图5为滤芯式酸烃分离设备结构简图和实物图。滤芯的内部为不锈钢网,表面包裹纤维丝,二级聚结器B采用滤芯式结构。一级聚结器、二级聚结器A和二级聚结器B的设备基本参数见表1。在试验过程中,将比较2种酸烃分离设备的除酸效果。首先将一级聚结器和二级聚结器A串联,停用二级聚结器B。试验进行一段时间后,将一级聚结器和二级聚结器B串联,停用二级聚结器A。

表1 中试分离设备基本参数

图4 填料式酸烃分离设备

图5 滤芯式酸烃分离设备

2.2 工业试验

试验在中国石化某分公司内开展,工业试验流程如图6所示,工业试验的酸烃精细聚结器如图7所示。工业试验流程与中试试验流程相似,反应流出物首先通过酸沉降罐脱酸,随后经过两级精细聚结脱酸,脱酸后的流出物再经过碱洗、水洗,最后蒸馏获得烷基化油。在酸烃分离设备方面,工业试验装置与中试装置有所不同,其中,酸烃沉降罐的进料方式改为两头进料,另外,两级精细聚结均采用填料式内件,不再采用滤芯式填料,精细聚结器结构参数及操作条件见表2。

表2 精细聚结器结构参数及操作条件

图6 酸烃分离工业化流程

图7 工业试验的酸烃精细聚结器

2.3 采样与测试方法

在试验过程中,采样方法为钢瓶采样(带压)。测量酸含量前,将钢瓶内的物料缓慢通入一定量的水中进行吸收,测量吸收前后钢瓶的质量,记录样品质量。测试酸含量时,先通过酸碱滴定的方法测定水中的酸含量,再换算成反应流出物中的酸含量[15]。另外,反应流出物的总硫含量采用电量法(NB/SH/T 0253-2021)测定[16]。

3 结果与讨论

3.1 中试试验结果分析

图8为聚结前后流出物含酸量变化。其中图8(a)为一级聚结器和二级聚结器A串联条件下的测试结果,聚结进口物料含酸量呈现较大的波动,范围为60~190 mg/kg左右。一级聚结后,流出物含酸量可以降至20 mg/kg以下,二级聚结后流出物含酸量降至10 mg/kg以下,平均含酸量仅为5.6 mg/kg。图8(b)为一级聚结器和二级聚结器B串联条件下的测试结果,在进口条件相似的情况下(酸含量范围60~170 mg/kg),二级聚结出口酸含量4.9~10.2 mg/kg,平均酸含量为8.1 mg/kg。

图8 聚结前后流出物酸含量变化

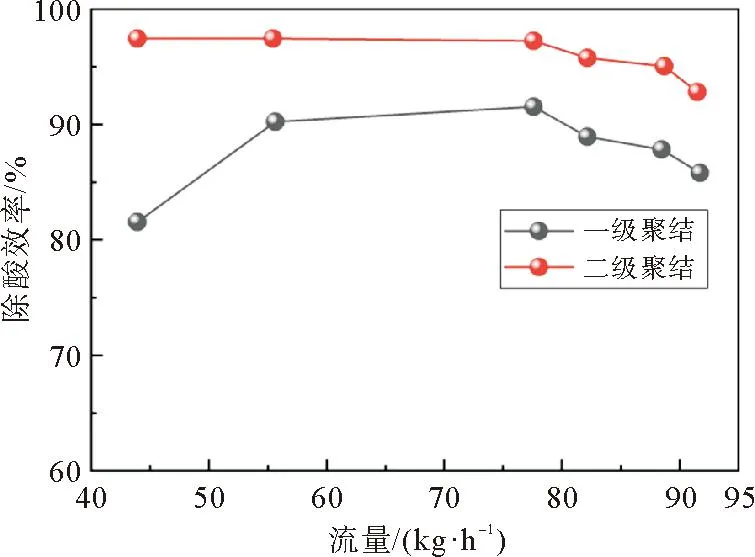

图9为流出物流量对精细聚结器除酸效率影响。在试验过程中,采用一级聚结器与二级聚结器A的串联组合来进行脱酸,流出物流量范围为44~92 kg/h。如图9所示,对于一级聚结,除酸效率先增加后减少,最高的除酸效率为91.5%,最低的除酸效率81.5%。对于二级聚结,在44~77 kg/h的范围内,除酸效率保持在97%以上。进一步增加流量,除酸效率缓慢降低。当流量增加至92 kg/h时,分离效率降至92.8%。这是因为当流速较低时酸滴受到的液流曳力和剪切力较小,同时纤维床层的拦截过滤作用较强,酸滴直接被拦截下来,进入下游的酸滴较少,烃相出口物料的酸含量变化不大。随着流速增加,酸滴受到的液流曳力和剪切力增大,酸滴受到的作用力足够大时,一些粒径较小的酸滴穿过纤维床层的拦截作用进入下游,烃相出口处物料的酸含量增大,并且流速越大,酸滴受到的作用力越大,粒径较小的酸滴也就越容易穿过纤维床层。研究发现两级聚结除酸的高效流量范围为44~77 kg/h。

图9 不同流量时聚结器分离效率

表3为聚结器后的总硫含量。由表3可得,一级聚结器出口总硫含量4.5~9.2 mg/kg,均值6.3 mg/kg;二级聚结器A出口总硫含量2.0~4.2 mg/kg,均值3.3 mg/kg;二级聚结器B出口总硫含量2.6~4.7 mg/kg,均值3.7 mg/kg,比二级聚结器A出口总硫高12.1%。这一结果表明一级聚结器与二级聚结器A的组合优于一级聚结器与二级聚结器B的组合。此外,经过碱洗和蒸馏后,产品中烷基化油的总硫含量1.8~2.6 mg/kg,均值2.3 mg/kg,铜片腐蚀等级为1a,达到了产品合格标准。

表3 聚结器后流出物的总硫含量 mg/kg

3.2 工业试验结果分析

酸烃分离的工业试验结果见图10。在试验过程中,流出物的处理量为16.2~30.2 t/h。由图10可以看出,酸烃聚结器的进口含酸量范围为23~29 mg/kg,这一进口条件明显优于中试时的聚结器进口条件,这是由于对酸烃沉降罐进行了改进。流出物经过两级聚结除酸后,出口酸含量略有下降,一级聚结器出口酸含量范围为19~23 mg/kg,二级聚结出口酸含量范围为17~20 mg/kg,同时可以看到二级聚结出口硫含量为3.7~5.8 mg/kg,且铜片腐蚀等级达到1a,这说明了流出物经过两级聚结后,其中的游离酸已基本被脱除。

图10 工业试验结果

在工业应用中,在选取酸烃粗分离填料时应考虑纤维的强度和使用寿命问题。虽然纤维直径和空隙率越小,其分离效果越好,但压降也相应显著增加。纤维直径越小,其抗拉强度也就越低,压降越大,其受到的作用力也就越大,使用寿命也就越短。因此,在选取填料时应综合考虑各个方面的因素,在满足工艺要求的情况下,尽量选择纤维直径较大,空隙率较高的填料。

3.3 停用碱水洗结果分析

反应流出物碱水洗停用前,对聚结除酸效果进行跟踪分析。经两级精细聚结器聚结后,流出物中的总硫含量≤6 mg/kg。但存在的问题如下:①流出物精制流程长、运行设备多,公用工程介质消耗量大,装置能耗大;②流出物碱水洗过程会副产硫酸根离子严重超标的含盐污水,影响环保外排指标;③流出物碱水洗过程携带游离水进入分馏系统,会在塔顶冷凝罐与酸脂分解产生的二氧化硫结合生成稀酸腐蚀设备,水分随循环异丁烷返回反应系统增加装置酸耗;④流出物碱洗后的废碱液排至中和池需手动注酸中和,因中和池在线pH计指示滞后,存在注酸过量形成稀酸环境造成设备腐蚀的风险。

反应流出物碱水洗停用后,两级精细聚结器后流出物的总硫含量稳定在6 mg/kg以下,产品异辛烷铜片腐蚀等级1a,无水溶性酸碱,质量合格无异常。获得的其它有益效果如下:①碱水洗单元电、低压蒸汽、除盐水等各公用工程消耗减少,年经济效益约500万元;②碱水洗单元部分设备停用,腐蚀减薄风险降低,节约设备维护成本;③中和池操作频次大幅减少,操作人员劳动强度降低,节约人工成本。

目前,国外类似装置STRATCO工艺装置中大部分反应流出物仍采用碱洗、水洗精制。与STRATCO工艺相比,SINOALKY工艺反应流出物停用流出物碱水洗,在工艺防腐和节能降耗两方面具有重要的优势。且在经过酸烃分离的中试与工业试验验证的基础上,国内SINOALKY工艺烷基化装置均已停用碱洗、水洗流程。采用聚结干式处理技术进行反应流出物的处理,提升了装置本质安全属性,减污降碳效果显著。此外,根据研究结果的效果优势,本研究可为STRATCO工艺装置中精制单元进一步优化改造和干式升级提供指导设计。

4 结论

a) SINOALKY中试试验表明,填料式聚结器的除酸效果优于滤芯式聚结器,两级聚结除酸的高效流量范围为44~77 kg/h,除酸效率大于97%。

b) SINOALKY工业试验表明,二级聚结出口流出物含酸量范围为17~20 mg/kg,硫含量为3.7~5.8 mg/kg,铜片腐蚀等级1a。

c) 停用碱水洗后,精细聚结器后流出物的总硫含量稳定在6 mg/kg以下,产品合格,实现年经济效益500余万元,装置干态操作,无腐蚀风险。