高强度Al-Zn-Mg 合金MIG 与CMT+P 焊接接头组织及性能研究

2023-12-18刘洪旭侯旭儒田志凌

刘洪旭,侯旭儒,刘 峰,赵 琳,彭 云,田志凌

(1 辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001;2 钢铁研究总院 焊接所,北京 100081;3 北京科技大学新材料技术研究院,北京 100083)

7A52 铝合金是以Zn 和Mg 为主要强化元素的Al-Zn-Mg 合金,该合金强化机制为时效强化,经轧制、固溶及时效处理后,可以获得综合性能优良的板材,现已广泛应用于众多制造领域[1-3]。焊接质量的好坏会直接影响整个焊接结构件的安全。目前,熔化极惰性气体保护焊(melt inert gas,MIG)是铝合金焊接的常用方法,但铝合金经传统MIG 焊接后,由于热输入过大导致焊接接头质量和力学性能较差,而降低热输入不仅会降低焊接效率,而且会导致焊接过程不稳定、飞溅较大、气孔率较高等诸多问题。

冷金属过渡(cold metal transfer,CMT)技术是奥地利Fronius 公司于2005 年研发的一种先进的数字化焊接技术,该技术采用机械回抽原理,因此在相同焊接参数下的总热输入远低于MIG 焊接,避免晶粒粗大以及元素烧损,现已被越来越多的用于焊接铝合金及其他板材[4-5]。但是CMT 焊接技术较低的热输入也会带来熔深和熔覆效率偏低等问题,相关文献[6]已指出,当CMT 焊接电流超过100 A 时,熔滴过渡会变得不稳定从而容易产生焊接缺陷,因而CMT 已无法满足中厚板铝合金的焊接要求。为解决这一问题,Fronius 公司于2012 年将CMT 的短路过渡和脉冲MIG 的射滴过渡模式相结合,提出了一种新的焊接方法,即冷金属过渡+脉冲焊接(CMT+P)方法。大量的文献[7-9]已经对CMT+P 焊接工艺的热输入进行了研究,表明该工艺的热输入可以通过CMT 和脉冲MIG 两者波形比例进行自由调整,实现对焊接热输入的精确控制,避免因焊接参数的调整造成不稳定的熔滴过渡,从而使焊接过程更加稳定可控。

除了焊接热输入,也有部分研究人员对CMT+P焊接接头气孔等焊接缺陷进行了研究。Cong 等[10]经研究发现,相比于CMT 焊接,CMT+P 焊接工艺可以显著减少气孔数量和尺寸。Huan 等[11]采用两种焊丝对6063 铝合金进行CMT+P 焊接,结果发现,采用ER5183(Al-Mg)焊丝焊缝的气孔率明显小于ER4047(Al-Si)焊丝。

CMT+P 焊接技术作为一种新型电弧焊接方法,虽然已有文献使用这种方法成功焊接铝合金,并对其焊接稳定性和气孔等方面有一定研究,但目前关于不同电弧焊接模式下热输入和气孔率对高强度中厚板Al-Zn-Mg 合金焊接接头强度影响的研究仍然较少。故本工作采用ER5356 焊丝并利用MIG 和CMT+P两种焊接模式对20 mm 厚7A52 铝合金板进行对接焊对比实验,研究不同电弧焊接模式对焊缝组织与性能的影响规律,为7A52 铝合金CMT+P 焊接方法的可靠性提供依据。

1 实验材料与方法

1.1 实验材料

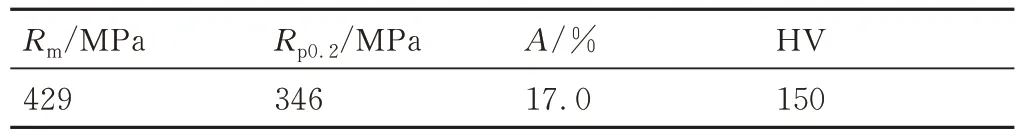

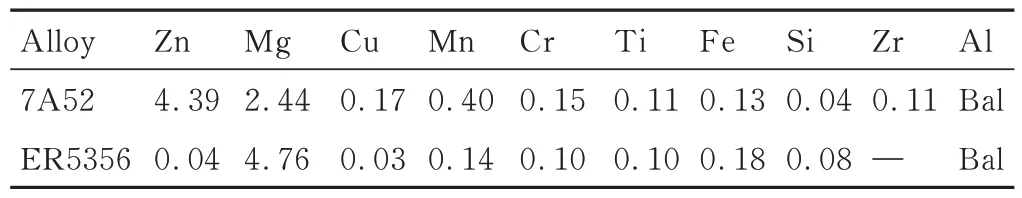

本工作焊接所用母材为7A52 铝合金轧制板材,板材尺寸规格为250 mm×125 mm×20 mm,焊接方向垂直于轧制方向,热处理状态为固溶+人工时效(T6)。焊接所用的焊丝为直径1.2 mm 的ER5356 焊丝,母材的力学性能如表1 所示,其中Rm为抗拉强度,Rp0.2为屈服强度,A为伸长率,母材和焊丝的化学成分如表2 所示。

表1 7A52 铝合金母材的力学性能Table 1 Mechanical properties of 7A52 aluminum alloy base metal

表2 7A52 铝合金与焊丝的化学成分(质量分数/%)Table 2 Chemical compositions of 7A52 aluminum alloy and welding wires(mass fraction/%)

1.2 实验方法

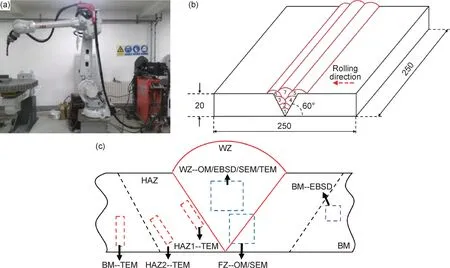

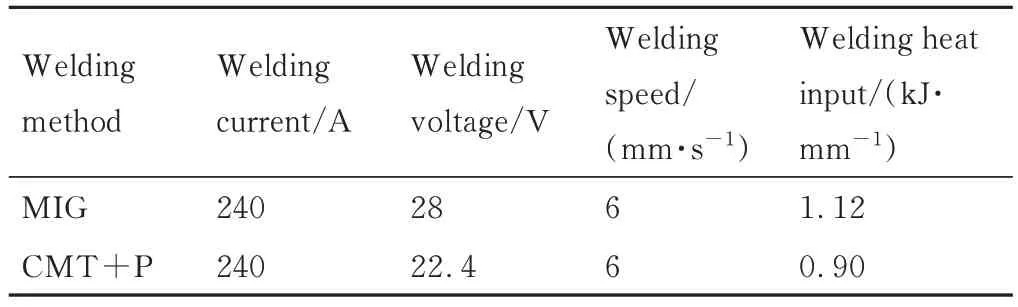

本工作采用MIG 和CMT+P 两种电弧焊接模式对20 mm 厚7A52 铝合金板进行对接焊实验,并利用高速摄像观察和拍摄两种电弧焊接模式下熔滴过渡过程和熔池动态行为,焊接设备由Fronius TPS4000 CMT Advanced 焊机和ABB 六轴机器人组成,后者为焊接控制系统,焊接前对试板坡口进行打磨,去掉表面氧化皮并用99.9%酒精清洗,采用角度为60°的V形坡口,氦氩1∶1 混合(50% He+50% Ar,体积分数)的保护气体,层间温度控制在60 ℃左右,焊接设备如图1 所示,其他焊接工艺参数如表3 所示。

图1 焊接设备(a)、焊接道次(b)及取样位置(c)示意图Fig.1 Welding equipment(a),schematic diagram of welding passes(b) and sampling location(c)

表3 7A52 铝合金两种焊接工艺参数Table 3 Two welding process parameters of 7A52 aluminum alloy

焊后分别对两种模式的焊接接头进行组织与性能分析。试样均在接头横截面方向截取,金相试样经过研磨抛光后采用Keller试剂(HF∶HCl∶HNO3∶H2O=1∶1.5∶2.5∶95)进行腐蚀,腐蚀时间大约为1.5 min。采用Image-Pro Plus (IPP)软件对抛光态金相的气孔进行统计,腐蚀后的焊接接头显微组织采用Leica DMIL LED 显微镜进行观察;TEM 观察在Tecnai G2-F20 型透射电子显微镜上进行,试样经机械减薄后,再双喷减薄,双喷腐蚀液采用体积比为3∶7 的HNO3+CH3OH 溶液,温度为-25~-30 ℃;采用配有能谱仪(EDS)和电子背散射衍射(EBSD)探头的Quanta650场发射扫描电镜对拉伸断口形貌、断口第二相粒子成分以及焊缝析出相进行观察与分析;EBSD 样品经打磨、机械抛光后,采用EP06 型电解抛光腐蚀仪进行电解抛光,电解液采用体积比为1∶9 的HCLO4+CH3OH溶液。

室温拉伸力学性能测试在万能拉伸试验机上进行,拉伸测试标准采用GB/T228.1—2010,拉伸速率为2 mm/min,拉伸方向垂直于焊缝轴线方向;采用自动维氏显微硬度计测量焊接接头的显微硬度,从焊缝中心开始向两侧母材逐点(间隔0.5 mm)测量,其维氏硬度加载载荷为1.96 N,加载时间为10 s。

2 结果分析与讨论

2.1 熔池动态过程

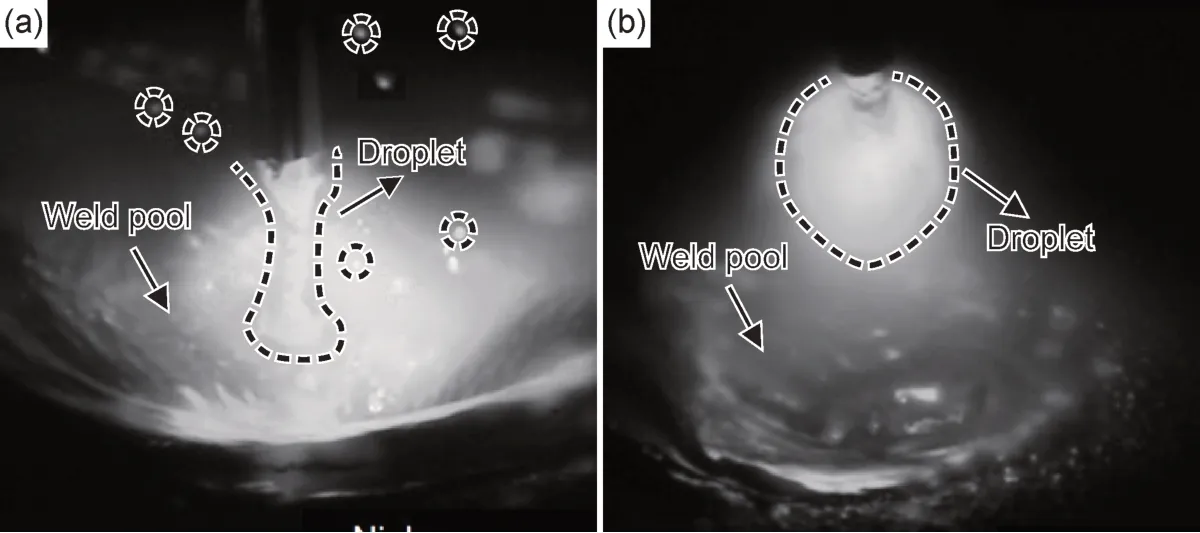

图2 为两种电弧焊接模式下溶滴过渡与熔池形貌图像。通过高速摄像可以清晰发现,两种电弧焊接模式的熔滴过渡方式明显不同,从图2(a)中发现,传统MIG 焊接为能量较大的射流过渡,并且焊接时熔池四周飞溅较大;而CMT+P 焊接过渡模式为混合过渡,图2(b)为CMT+P 焊接脉冲阶段的一脉一滴的射滴过渡,电弧将焊丝熔化后在焊丝末端形成球形液滴,当液滴达到一定尺寸时,在电磁收缩力和重力的作用下,液滴会从焊丝末端脱落,之后焊丝接触熔池,进入CMT 阶段的短路过渡。相比于MIG 焊接模式,CMT+P 焊接模式具有更好的焊接稳定性,这无论对焊缝成型还是焊接缺陷都具有积极的作用,从而提高焊后接头的力学性能。

图2 高速摄像下的熔滴过渡和熔池形貌图像 (a)MIG;(b)CMT+PFig.2 Droplet transition and molten pool morphology images under high-speed photography (a)MIG;(b)CMT+P

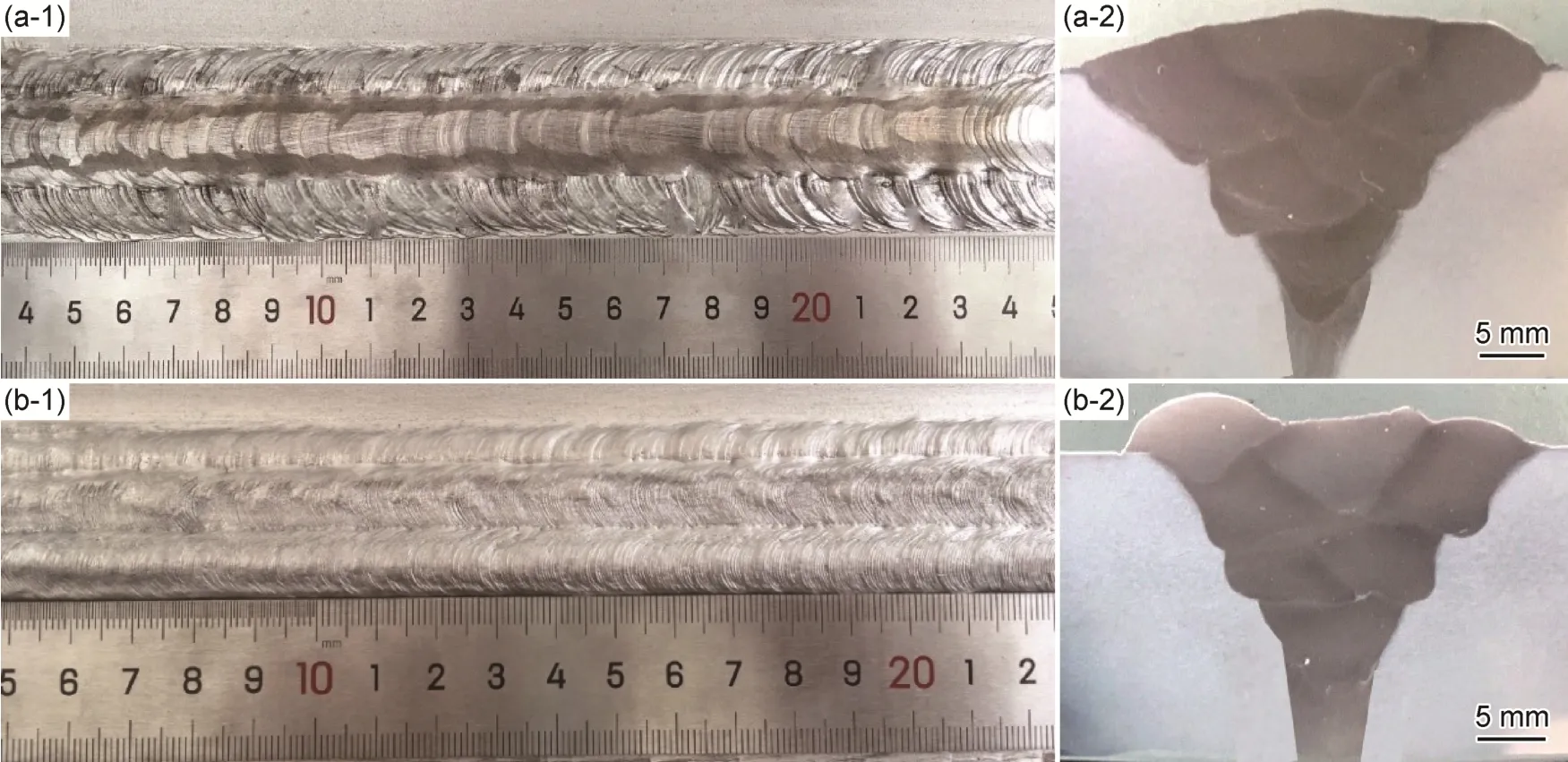

2.2 宏观形貌

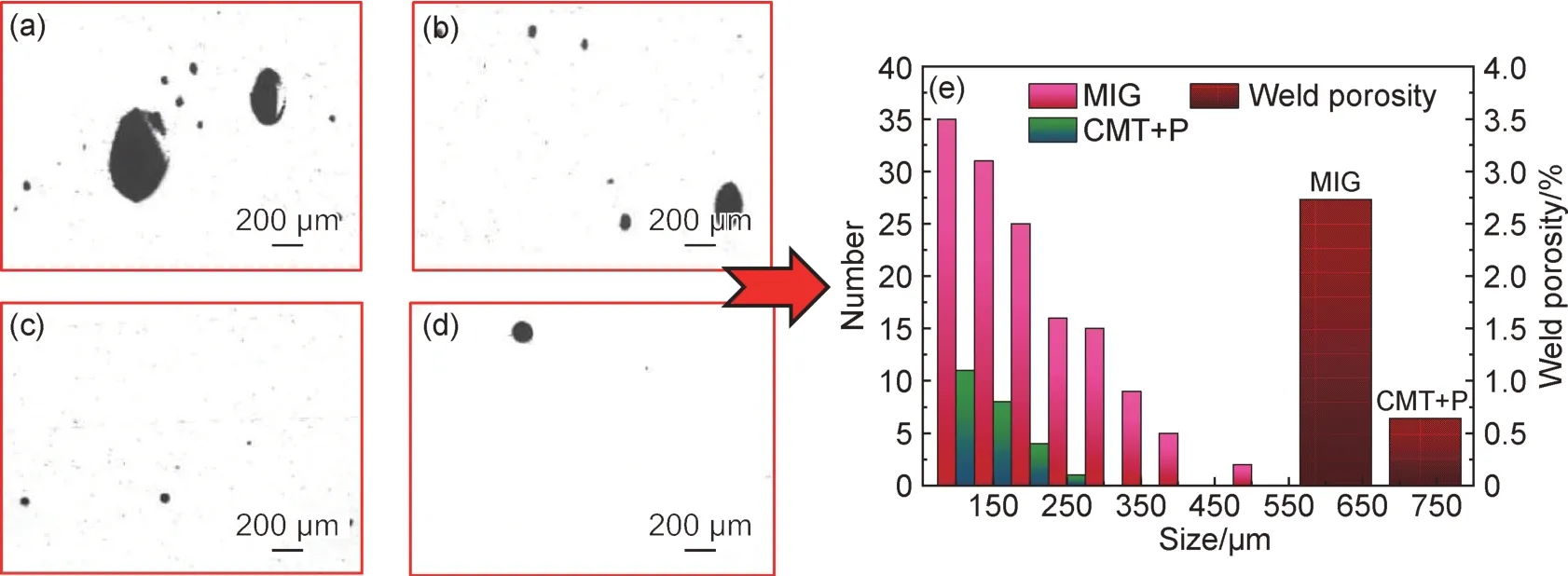

图3 是两种焊接模式的表面及截面宏观形貌。从图3 中可以发现两种焊接模式的接头成型均良好,无明显裂纹以及未焊透等焊接缺陷。为了对二者气孔进行细致分析,利用IPP 软件对抛光态金相照片进行气孔数量和气孔率的统计分析,结果如图4 所示。从图4(a)~(d)金相照片中可以看出,大部分气孔呈圆形或椭圆形,是典型的冶金气孔形态特征,但两种焊接接头的气孔分布差异明显,MIG 焊接模式下的气孔数量更多、尺寸更大。统计结果也表明,采用MIG 焊接的气孔数量明显更多,其气孔率达到2.73%,而采用CMT+P 焊接的气孔率可以降至0.64%。

图3 接头表面(1)及截面(2)宏观形貌 (a)MIG;(b)CMT+PFig.3 Macro morphologies of joint surface(1) and section(2) (a)MIG;(b)CMT+P

图4 气孔金相照片以及气孔统计柱状图(a),(b)MIG;(c),(d)CMT+P;(e)气孔统计柱状图Fig.4 Metallographic photos and statistical histogram of pores(a),(b)MIG;(c),(d)CMT+P;(e)statistical histogram of pores

焊缝中气孔数量及尺寸与熔池动态过程密切相关。由前面分析已经发现,CMT+P 焊接方法飞溅较少,具有更稳定的焊接过程,这是CMT+P 焊接气孔率较低的原因之一;其次,MIG 焊接方法的热输入较大,合金当中的Mg,Zn 等元素,尤其是Mg 元素大量烧损并挥发,一部分Mg 蒸气残留在焊缝熔池中来不及溢出,另一部分Mg 元素与空气中的O 结合,形成黑色MgO 杂质,在焊接过程中同样会残留在液态熔池金属当中,从而形成气孔;最后,相比于传统MIG 焊接,CMT+P焊接由于脉冲搅拌作用使熔池流动性更好,气孔难以长大,因此气孔尺寸相对更小。MIG 焊接接头大量气孔的存在会使焊接接头的致密性降低,并且在拉伸时也容易成为裂纹源,最终导致接头力学性能下降。

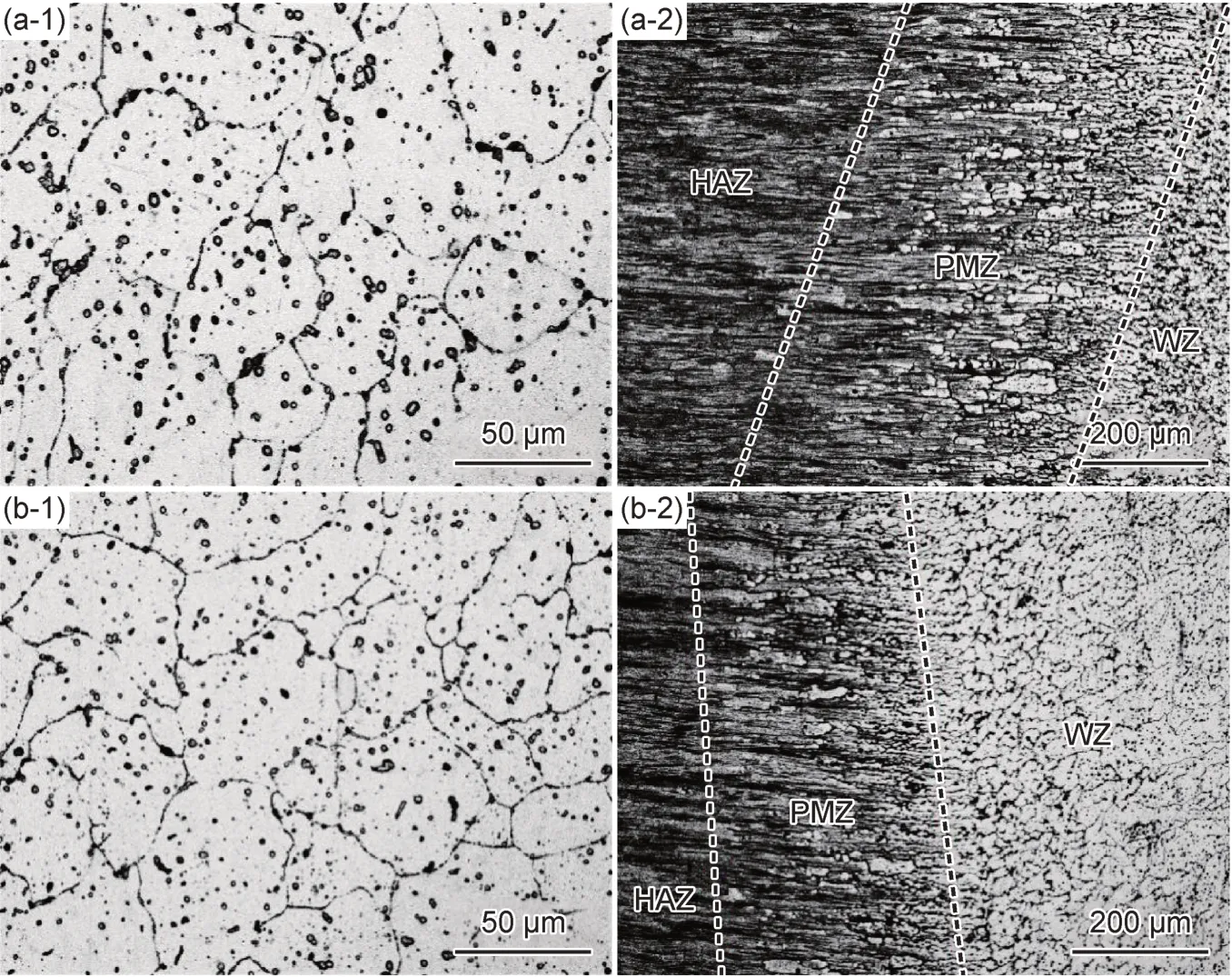

2.3 显微组织形貌

两种焊接模式的显微组织形貌如图5 所示。从图5(a-1)和(b-1)中可以发现,由于高温电弧热作用以及铝合金较快的凝固冷却速率使两种接头的焊缝区均为典型的铸态组织,呈等轴枝晶组织形貌特征,这种急冷铸态组织会使焊缝区的硬度较低,塑性较差,黑色或白色点状物质是经过Keller 试剂腐蚀后形成的,相比于MIG 焊接,CMT+P 焊接的晶界偏析程度更弱。图5(a-2),(b-2)是两种接头熔合线附近组织形貌,包括焊缝区、部分熔化区以及热影响区,从图中发现部分熔化区由于靠近焊缝,导致受焊接热循环影响较大,使纤维状晶粒的母材发生部分或完全再结晶,这导致形变组织亚结构强化效应消失,而热影响区的组织均为轧制态的纤维状组织,所以这一区域仍然具有形变强化效果。由于两种焊接模式的热输入不同,导致部分熔化区宽度也略有差异,通过IPP 软件分析,MIG 焊接和CMT+P 焊接的部分熔化区宽度分别为393.55 μm 和258.40 μm,说明MIG 焊接过大的热输入导致部分熔化区宽度也较大。

图5 焊接接头焊缝区(1)和融合线附近区域(2)显微组织形貌 (a)MIG;(b)CMT+PFig.5 Microstructures of welding seam (1) and near the fusion line areas (2) of welded joint (a)MIG;(b)CMT+P

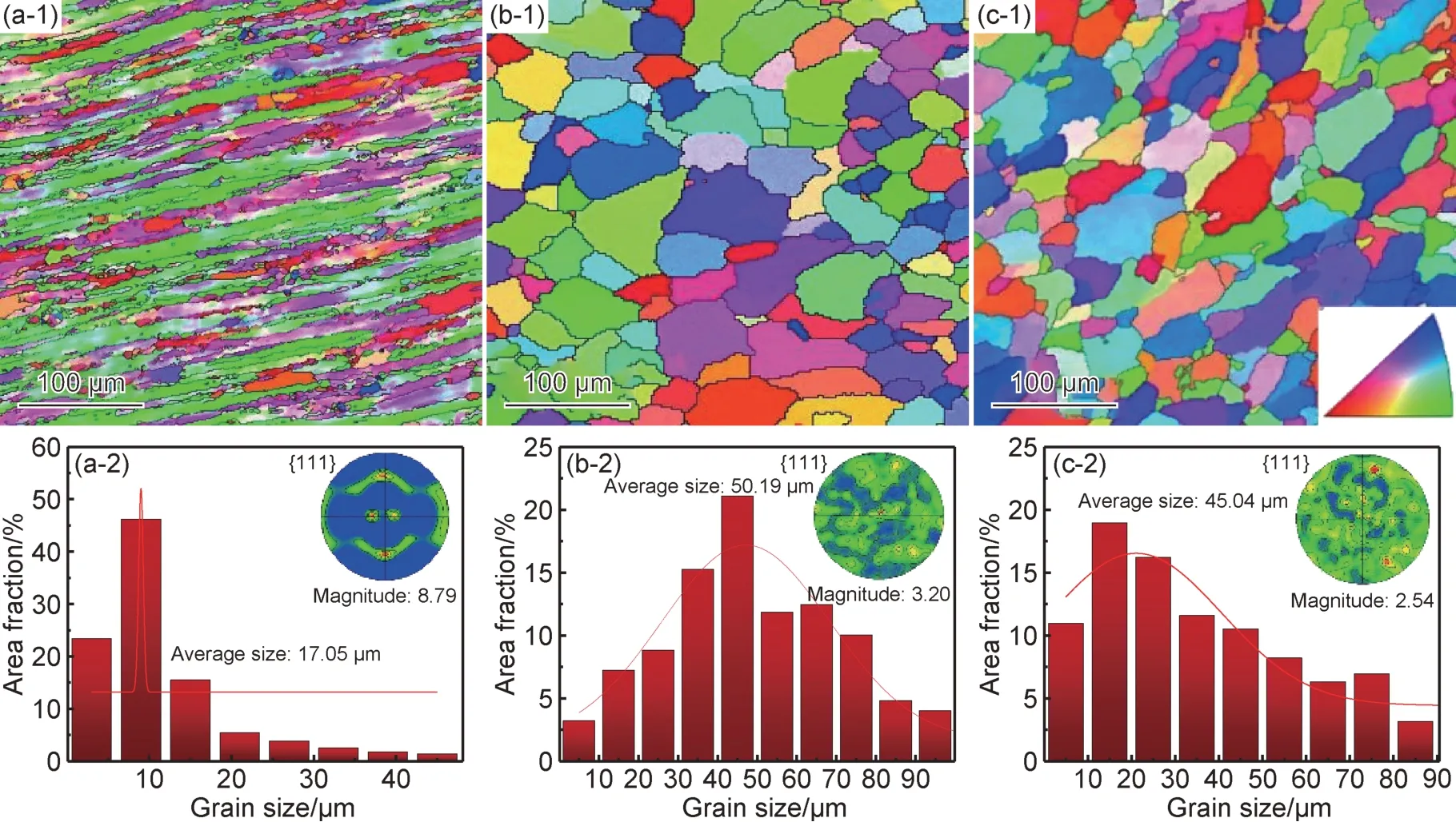

图6 是母材及两种接头焊缝区的EBSD 晶粒形貌、尺寸以及{111}晶面极图。由图6(a-1),(a-2)可知,母材组织形貌是沿轧制方向的纤维状晶粒,平均晶粒尺寸约为17.05 μm,极图{111}晶面最高极密度为8.79,极密度是织构强弱的直观体现,因此对于α(Al)面心立方金属材料而言,表明母材存在典型的形变织构,主要包括Copper{112}〈111〉和Brass{011}〈211〉等织构,沿轧制方向具有明显择优取向。由图6(b-1)~(c-2)可知,两种接头焊缝区呈等轴晶组织形貌特征,对两种焊接接头焊缝区晶粒尺寸进行统计,发现MIG 和CMT+P 两种焊接接头晶粒尺寸分别约为50.19 μm 和45.04 μm,两种焊接接头平均晶粒尺寸均大于母材,并且CMT+P 焊接焊缝区的平均晶粒尺寸相比于MIG 焊接减小约10.3%;另外,经MIG 和CMT+P 两种电弧模式焊接后,接头焊缝区晶粒取向随机,极图{111}晶面最高极密度分别降至3.20 和2.54,相比于母材,可以认为几乎没有织构存在。

图6 母材及两种焊缝的EBSD 晶粒形貌(1)、尺寸以及{111}极图(2) (a)母材;(b)MIG;(c)CMT+PFig.6 EBSD grain morphologies(1),size and {111} pole diagrams(2) of base metal and two kinds of welds (a)base metal;(b)MIG;(c)CMT+P

2.4 物相分析

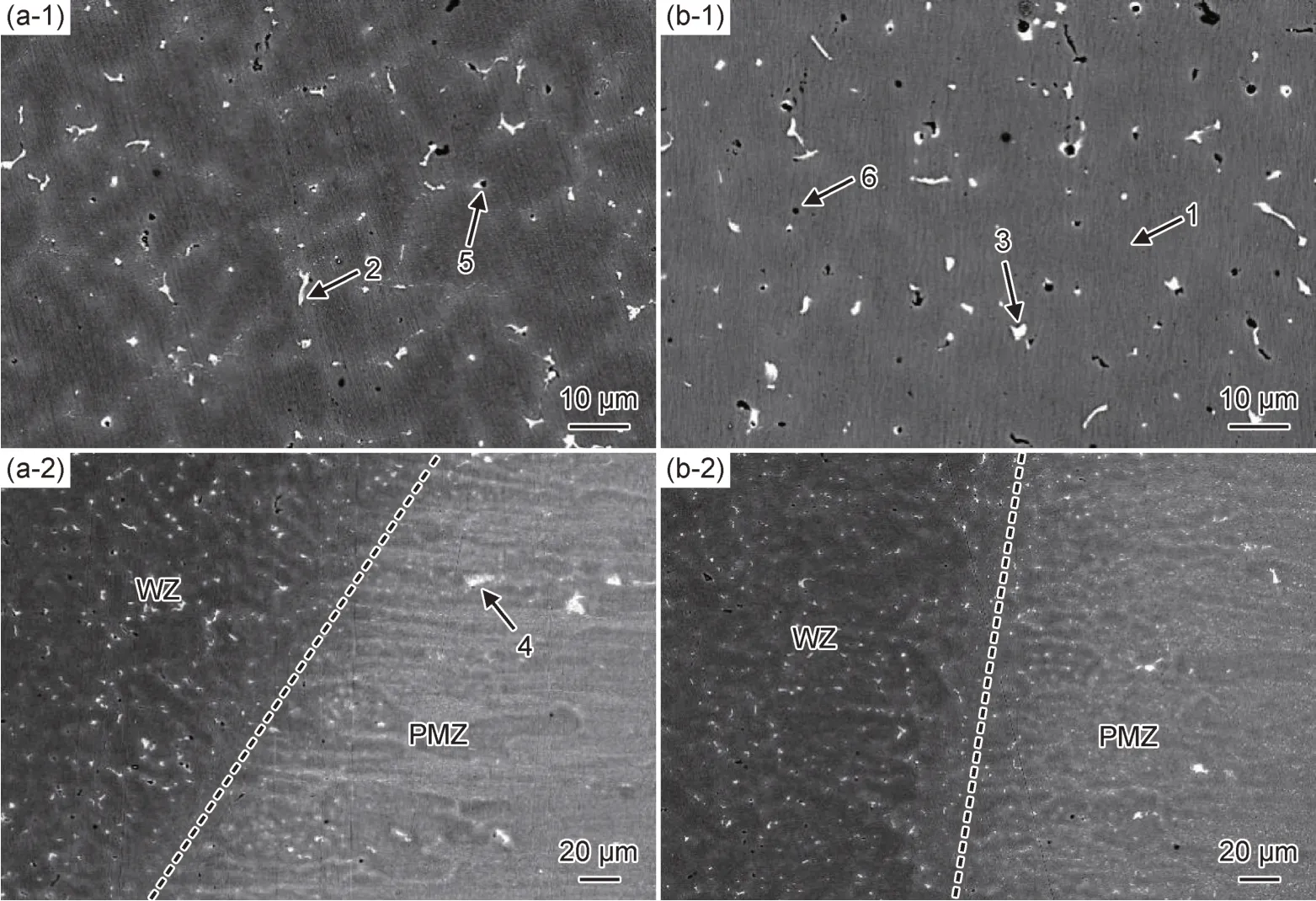

焊缝及熔合线处背散射电子扫描图像如图7 所示。由图7(a-1),(b-1)可知,焊缝区分布着许多白色第二相,大多呈块状或条状,此外还分布着许多大小不一的黑色物质,为了确定这些第二相的成分,对其进行能谱分析,如表4 所示。经各元素含量占比分析后发现,这些白色第二相(点2,3)主要富含Al,Mg,Fe,Mn 等元素并且元素含量占比也基本相同,根据这些第二相的形貌、能谱分析以及相关研究报道[12-13],这些析出相可以定性认为是富铁杂质相AlFeMn,它们是在凝固过程中形成的,尺寸已达到微米级且不容易产生变形,对性能不利。黑色物质一类(点5)含有Al,Mg,C,O 等元素,由于C 和O 元素非基体所含元素,应该是抛光时残留的抛光剂,其他与基体相(点1)成分基本相同,因此推断是在研磨抛光时第二相脱落造成的;另一类(点6)含有Al,Mg,Si 等元素,从Mg 和Si的原子比例可以推断此类黑色物质为第二相Mg2Si。部分熔化区弥散分布着大量的白色第二相,由于尺寸十分细小无法对其进行准确的能谱点扫分析,除此之外还零散地分布着尺寸更大的块状白色第二相,经点扫分析后发现,主要含有Al,Fe,Mn,Si 等元素,为AlFeMnSi 杂质相。通过上述分析可知,不同电弧焊接模式对杂质相的数量和种类影响不大,但MIG 焊接焊缝区的晶界偏析程度更加明显,说明过大的热输入造成组织过热,元素分布不均,这对焊后接头性能是不利的。

图7 焊缝(1)及熔合线处(2)背散射电子扫描图像 (a)MIG;(b)CMT+PFig.7 Backscattered electron scanning images of weld(1) and fusion line(2) (a)MIG;(b)CMT+P

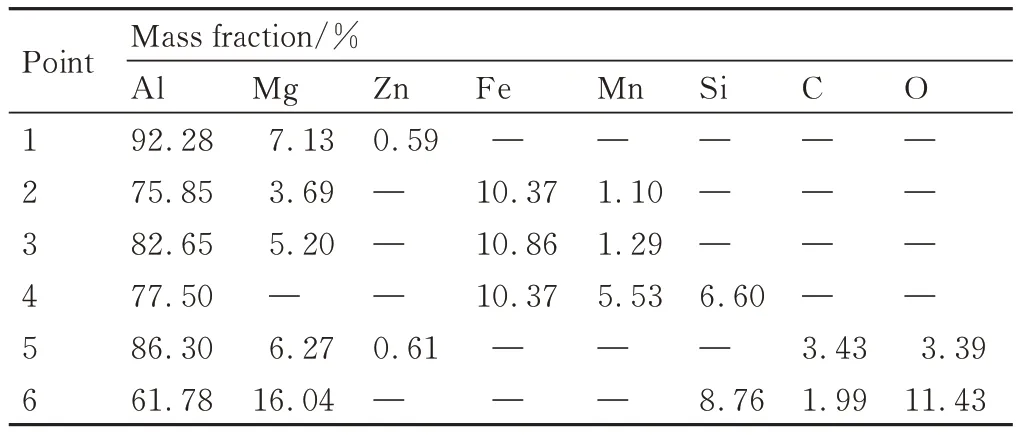

表4 图7 中第二相EDS 点分析结果Table 4 EDS analysis results of second phase in fig.7

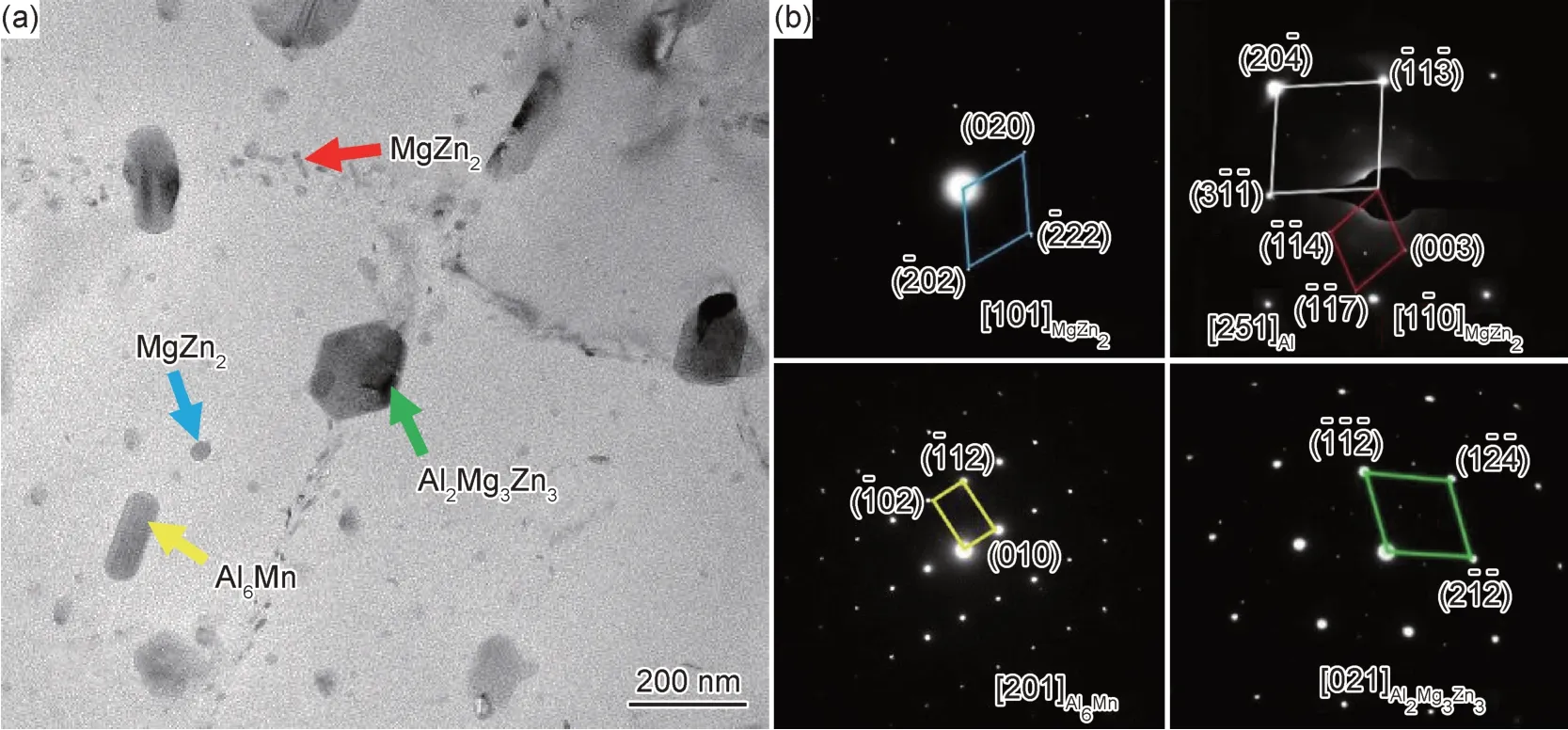

Al-Zn-Mg 系铝合金是时效强化型铝合金,故其性能与纳米级沉淀强化相的种类、尺寸、分布以及数量等密切相关。7A52 铝合金经过T6 处理后,时效析出序列一般为过饱和固溶体(SSS)-GP 区-η′(MgZn2)-η(MgZn2)/T(Al2Mg3Zn3)[11]。为了进一步分析焊接接头的析出相分布,对焊后两种接头的不同区域进行TEM 观察,其结果如图8~10 所示。

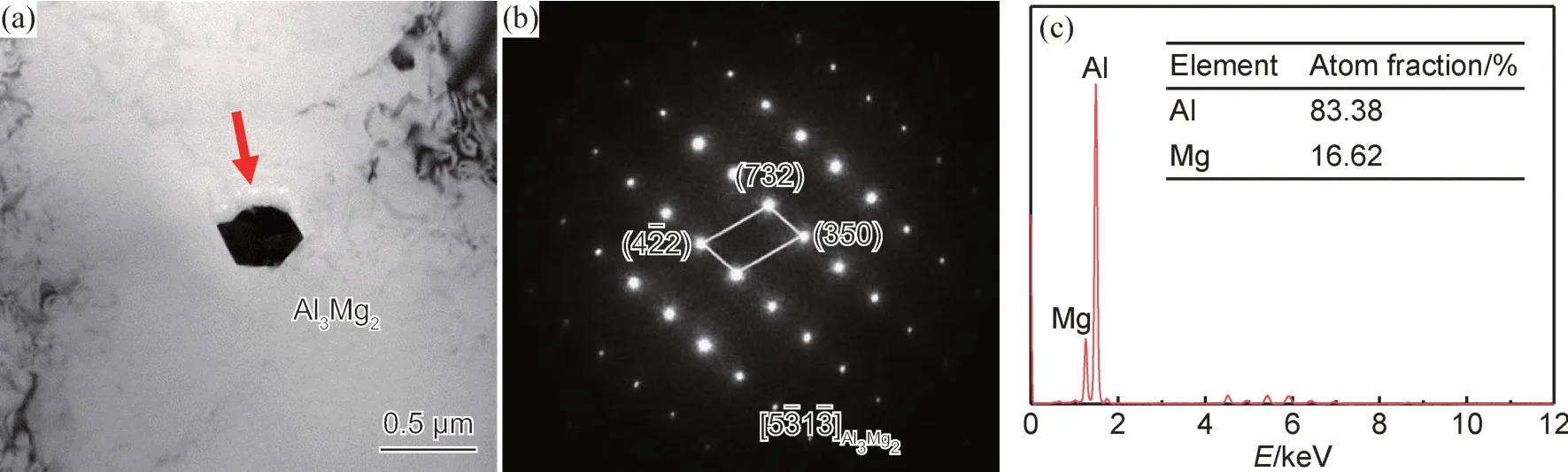

图8 MIG 焊接焊缝区析出相的明场形貌(a)、衍射花样(b)以及能谱分析(c)Fig.8 Open field morphology(a),diffraction pattern(b) and energy spectrum analysis(c) of precipitates in MIG welding seam

图8 是MIG 焊接焊缝区析出相TEM 形貌、衍射花样以及能谱点扫分析图。两种焊接模式下接头焊缝区均无明显的强化相,但均发现如图8(a)所示的豆瓣状析出相,尺寸约为300~400 nm,经过能谱点扫、衍射花样标定以及结合相关文献分析可知,这种析出相为Al3Mg2。Al3Mg2的形成与填充焊丝有关,ER5356 焊丝主要含Mg 元素(质量分数为4.76%),Zn 元素含量较低,再加之焊接过程中元素烧损,焊缝就容易形成Mg 元素的富集区,因此焊缝中产生了Al3Mg2相。这种析出相是面心立方结构,晶格常数a=b=c=2.824 nm,虽然该相与基体呈非共格取向关系,但由于是初生第二相粒子,可以为晶粒提供形核核心,在一定程度上可以起到晶粒细化作用。

热影响区析出相形貌及衍射花样如图9 所示。从图9(a)中可以发现,热影响区具有多种形状和尺寸不一的析出相,包括尺寸较大的短棒状、规则多边形状,以及尺寸相对较小的椭球状、针状,通过对这几种析出相进行衍射花样标定,结果如图9(b)所示,发现针状和椭球状均为密排六方结构的η-MgZn2,尺寸约为20~50 nm,针状多分布于晶界处,椭球状多分布于晶内,η-MgZn2作为时效析出系列的平衡相,是Al-Zn-Mg 合金主要的析出强化相;规则多边形状为TAl2Mg3Zn3,尺寸约为100~200 nm,也是平衡相;短棒状为四方结构的Al6Mn 析出相,它同Al3Mg2一样,虽然与基体呈非共格取向关系,但可以在形成过程中对再结晶晶粒长大起阻碍作用,从而达到细晶强化的作用。

图9 热影响区不同析出相形貌以及相应衍射花样 (a)明场形貌;(b)衍射花样Fig.9 Morphology and diffraction patterns of different precipitates in heat affected zone (a)open field morphology;(b)diffraction pattern

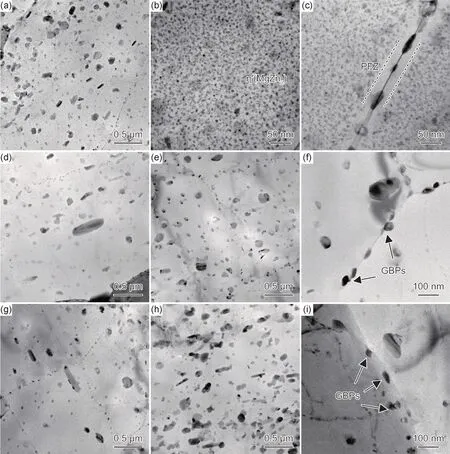

母材与两种电弧模式下接头的热影响区形貌如图 10 所示。从图10(a)可以发现,在母材中均出现了上述几种析出相,图10(b),(c)分别为母材区晶内和晶界放大图,从图中可以发现大量细小的析出相弥散分布在晶内,尺寸只有几纳米,结合相关文献[14]确定为η′-MgZn2,晶格常数a=b=0.522 nm,c=0.857 nm,由于这种析出相与基体呈半共格取向关系,对位错运动有较强的阻碍作用,有效地提高焊接接头的力学性能。此外在晶界处还发现了无沉淀析出带(PFZ)以及晶界析出相(GBPs)。

图10 母材与热影响区明场形貌 (a)~(c)母材;(d)~(f)MIG;(g)~(i)CMT+PFig.10 Open field morphologies of base metal and heat affected zone (a)-(c)base metal;(d)-(f)MIG;(g)-(i)CMT+P

两种接头热影响区析出相形貌如图10(d)~(i)所示。不同电弧焊接模式对热影响区的析出相形貌影响不大,在靠近焊缝的区域,如图10(d),(g)所示,由于受热作用影响较大,导致大部分的析出相重新回溶到α(Al)基体当中,部分析出相长大粗化,而靠近母材的这部分区域受焊接热循环作用较小,析出相数量基本和母材类似,只是尺寸略有粗化,但对其晶界放大后发现,如图10(f),(i)所示,在晶内和晶界处亚稳相η′-MgZn2以及无沉淀析出带均已消失,只发现了尺寸约为20~50 nm 的椭圆状析出相分布于晶界处。

2.5 力学性能

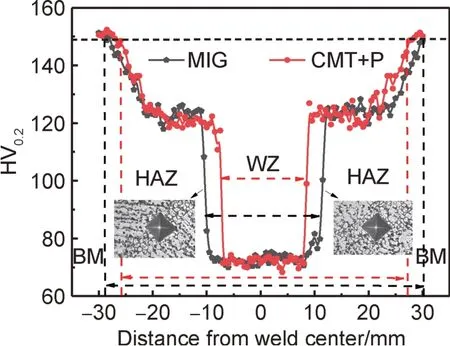

图11 为两种焊接模式下接头的显微硬度分布图。从图中可以发现两种焊接接头硬度曲线的变化趋势基本一致,均以焊缝(WZ)中心为对称轴呈近似对称分布。两种接头最低硬度均在焊缝区且硬度值基本相同,约为74HV,到熔合线附近时硬度值迅速升高,这种硬度值的变化仅出现在不足1 mm 的狭窄范围内,到达热影响区(HAZ)后,靠近焊缝这部分硬度值变化较为稳定。随着离焊缝中心距离的增大,硬度值也不断增大,在距离焊缝中心约27 mm 处到达母材区(BM),硬度值稳定在约150HV。从图中发现,两种接头最明显的区别在于焊缝区和热影响区宽度不同,主要是由于MIG 焊接的热输入比CMT+P焊接大造成的。

图11 焊接接头显微硬度分布图Fig.11 Microhardness distributions of welded joint

晶粒尺寸和析出相分布是决定硬度的重要因素,整个接头焊缝处的硬度最低有以下3方面原因:(1)焊缝在高温电弧热的影响下发生晶粒粗化,原来轧制态的纤维状晶粒转变为铸态的粗大树枝晶,细晶强化和形变强化作用减弱;(2)焊缝中的Mg 和Zn 等强化元素同样受热作用的影响导致烧损严重,使焊缝的主要强化相MgZn2十分稀少,导致第二相沉淀强化作用减弱;(3)焊丝与母材的低强匹配也会造成焊缝区的硬度较低。

热影响区出现了两个阶段的变化趋势主要是由于受焊接热循环影响的程度不同,经前面分析可以发现,虽然这两部分依旧保持着形变组织,但靠近熔合线处的热影响区,析出相发生了明显回溶以及粗化等现象,致使其硬度值相比于母材下降明显,但元素溶解所产生的固溶强化以及析出相的沉淀强化仍然在一定程度上对其性能的提升起到帮助;而越靠近母材的这一区域则受热循环的影响越小,析出相数量不断增加、粗化程度也逐渐减弱,导致硬度逐渐升高,直到易受热循环影响的亚稳相η′-MgZn2的析出使硬度值最终达到母材区。

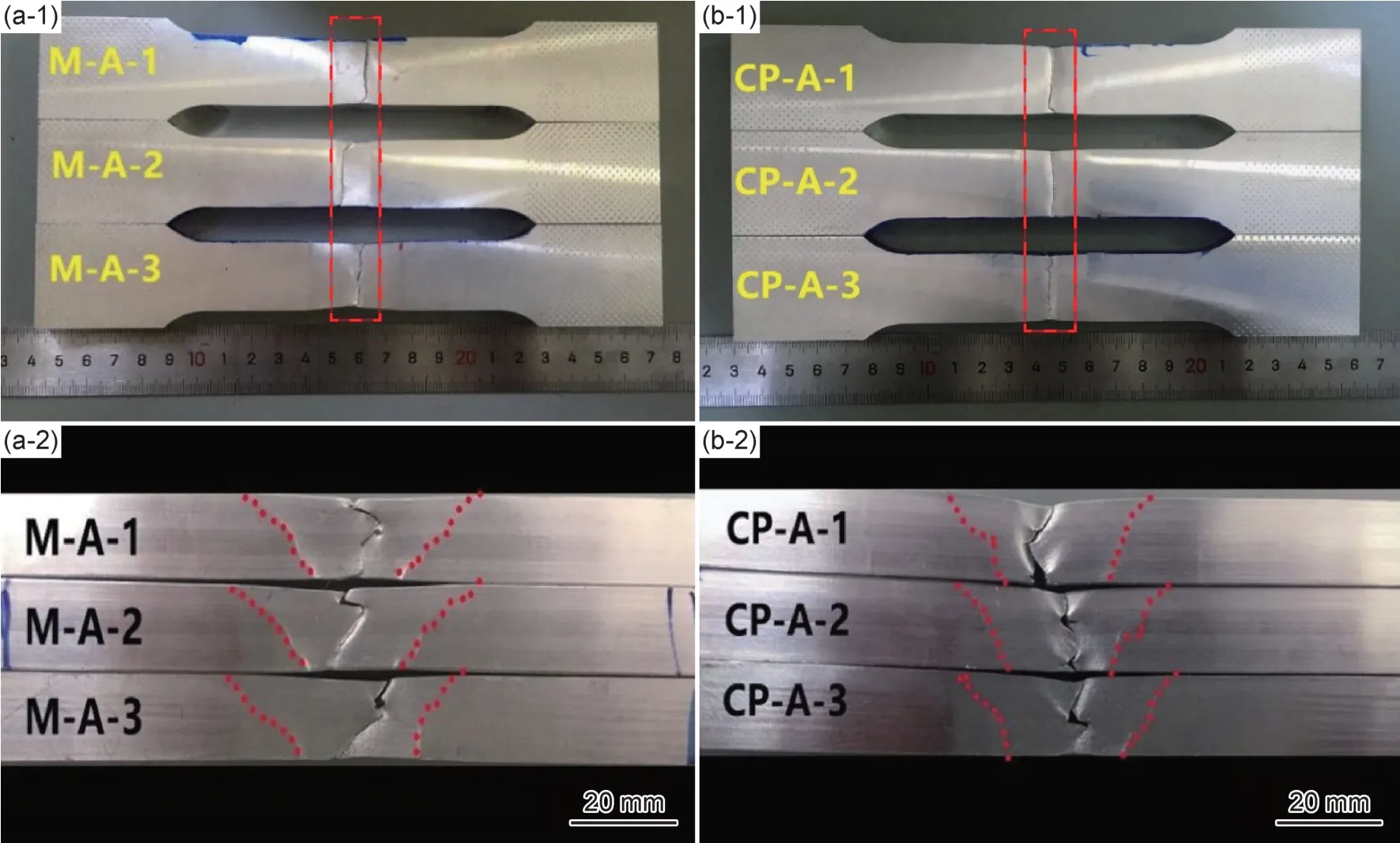

图12 为拉伸断口表面及截面宏观形貌。从图中可以看出,两种模式均断裂于焊缝处,结合硬度说明焊缝是整个焊接接头最薄弱的位置。图13 为两种焊接接头的拉伸性能。从图13 可以看出,CMT+P 焊接的平均抗拉强度、屈服强度分别为289,156 MPa,伸长率为4.2%;MIG 焊接的抗拉强度、屈服强度分别为278,152 MPa,伸长率为3.5%。

图12 拉伸断口表面(1)及截面(2)宏观形貌 (a)MIG;(b)CMT+PFig.12 Macromorphologies of tensile fracture surface(1) and section(2) (a)MIG;(b)CMT+P

图13 7A52 铝合金两种焊接接头拉伸力学性能Fig.13 Tensile mechanical properties of two kinds of welded joints of 7A52 aluminum alloy

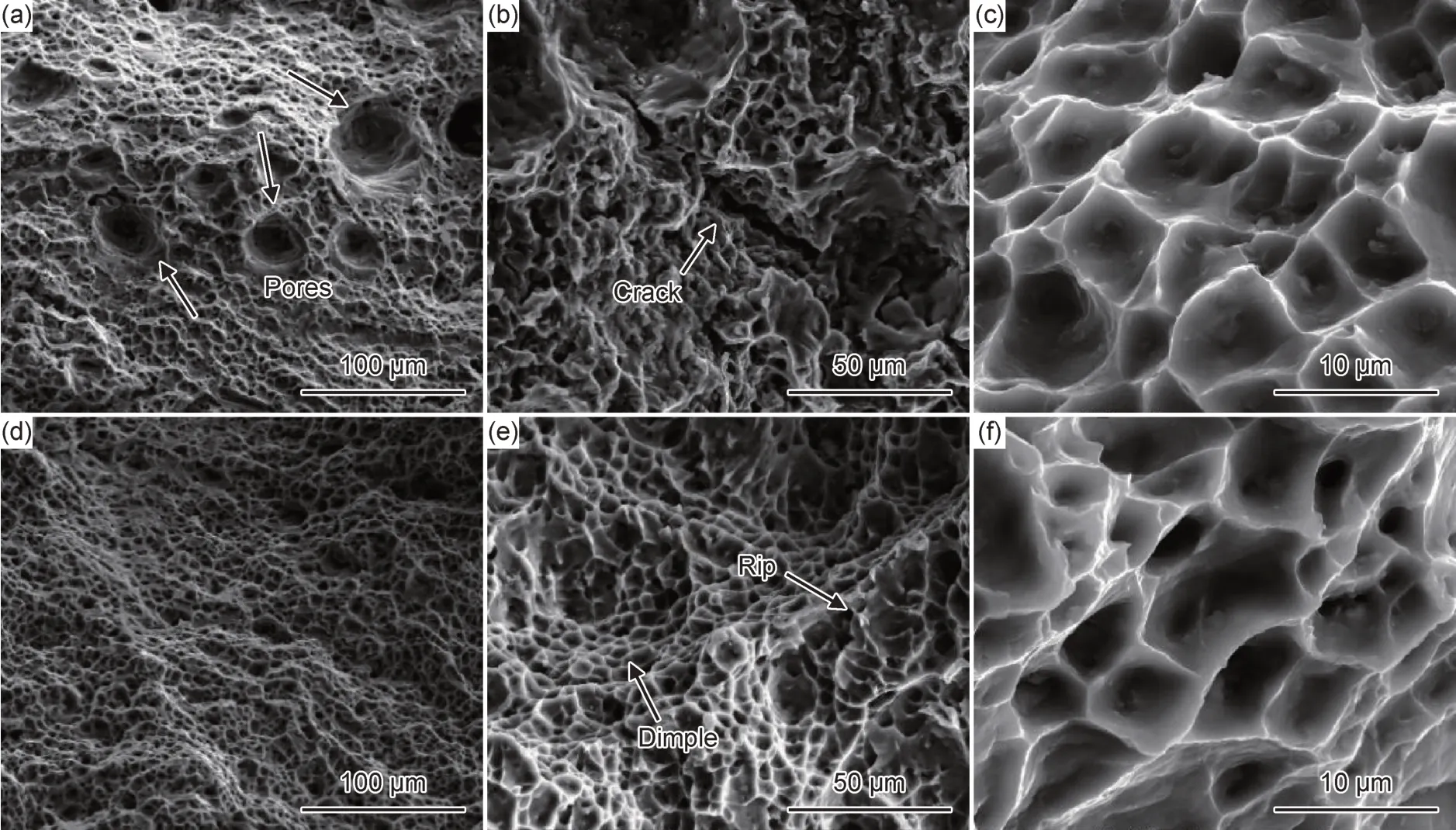

为了进一步确定不同焊接模式下接头力学性能差异的原因,对拉伸微观断口进行观察,结果如图14所示。从图中可以看出,两种焊接模式的断口形貌均为以韧窝和撕裂棱为主的韧性断裂,但采用MIG 焊接的接头拉伸断口存在明显的气孔分布,如图14(a)所示,气孔的存在减少了焊接接头的有效承载面积,造成应力集中,并且这些气孔容易成为裂纹源,这会使接头在拉伸过程中率先产生裂纹而发生断裂,如图14(b)所示。进一步将断口韧窝形貌放大,如图14(c),(f)所示,结果发现当采用MIG 焊接时韧窝形貌为等轴状,而采用CMT+P 焊接时韧窝形貌以剪切状居多。相关文献[15]表明抑制热输入有助于增大断裂角度,使接头以切断断裂为主,从而产生更多剪切韧窝,提高接头的伸长率。

图14 拉伸断口微观形貌 (a)~(c)MIG;(d)~(f)CMT+PFig.14 Microstructures of tensile fracture (a)-(c)MIG;(d)-(f)CMT+P

3 结论

(1)两种接头成型良好且无明显焊接缺陷,但由于MIG 焊接不稳定的熔滴过渡以及过大的热输入,导致其气孔数量多于CMT+P 焊接,两者气孔率分别为2.73%和0.64%。

(2)两种接头焊缝处几乎无强化相,只发现尺寸约为300~400 nm 的Al3Mg2相,而热影响区与母材的析出相基本相同,包括η 相-MgZn2、T 相-Al2Mg3Zn3以及Al6Mn 等强化相,且随着距离焊缝位置不同,析出相发生回溶以及粗化现象的程度也不同,离焊缝越远,热影响区中析出相的数量越多、尺寸越小。

(3)两种接头硬度最低值及拉伸断裂位置均在焊缝处,说明焊缝为整个接头最薄弱的区域。拉伸断口微观形貌均显示出明显的韧窝以及撕裂棱,两种接头均属于典型的韧性断裂,但采用CMT+P 焊接接头的抗拉强度、屈服强度以及伸长率分别达到289,156 MPa 以及4.2%,均高于MIG 焊接接头。