Al2.5Cu0.5Ti 中间合金对Al-7Si 合金微观组织和力学性能的影响

2023-12-18王平波孙赫阳李庆林

王平波,孙赫阳,张 岩,张 杰,李庆林*

(1 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050;2 西北工业大学 凝固技术国家重点实验室,西安 710072;3 无锡华润上华科技有限公司,江苏 无锡 214028)

亚共晶Al-Si 合金因具有高的比强度和导热系数、良好的耐磨性和铸造性能成为最有代表性的铸造铝合金,被广泛应用于航空航天和汽车制造领域[1]。然而,传统铸造的Al-Si 合金铸态组织中,α-Al 以发达的枝晶存在,共晶Si 呈粗大的针片状,尖端处在外力作用下极易产生应力集中,从而影响合金的力学性能(尤其是塑性)和加工性,限制了亚共晶Al-Si 合金的工业化应用[2]。因此,细化初生α-Al、改善共晶Si 的形貌和分布状态是提升亚共晶Al-Si 合金力学性能的关键[3]。目前,细化α-Al 枝晶的方法主要有两种,一种是动力学细化法,如电磁搅拌、超声处理和机械搅拌[4]。Srivastava 等[5]采用350 W/cm2和1400 W/cm2的功率对熔体进行超声处理后,Al-xSi 合金 (x=1,2, 3, 5)中粗大的α-Al 树枝晶细化成细小的等轴晶组织。Chakraborty[6]研究发现,在固相平衡温度下,随着等温搅拌速率的增加,初生α-Al 的平均尺寸逐渐减小。另一种细化方法是在合金熔体中加入晶粒细化剂,增加异质形核质点实现组织的细化。其中铝合金中应用最广泛的晶粒细化剂是Al-Ti-B[7-8]和Al-Ti-C[9-10]中间合金,将其加入熔体后会产生Al3Ti,TiB2或TiC 粒子,可作为初生α-Al 的非均质形核核心。共晶Si 的变质也可以通过动力学法和化学变质法来实现[11-13]。相比之下,化学变质法由于操作简单、成本低廉而被广泛应用。目前,工业生产中采用加入锶(Sr)[14]、钠(Na)[15]、锑(Sb)[16]、钡(Ba)[17]、稀土(RE)[18-21]以及其他元素进行单一变质或复合变质[22-23]。不同变质剂对Al-Si 合金中共晶Si 的变质机理以及变质效果有所差异。Watanabe 等[24]将具有L12结构的Al2.5Cu0.5Ti 多元合金加入到纯铝中,得到了良好的晶粒细化效果。这是由于,添加到合金熔体中的Al2.5Cu0.5Ti 颗粒与Al 之间具有较小的晶格错配度,凝固过程中分布在熔体中的Al2.5Cu0.5Ti 颗粒可作为α-Al 的异质形核核心。另外,Cu 元素加入铝合金中可形成Al2Cu 相,有着显著的析出强化效果,同时Cu 在铝中的固溶度比较大,能起到一定的固溶强化作用。此外,研究表明[25-26],Ti 元素对α-Al 具有良好的细化作用。Ti 在所有铝合金的溶质元素中具有最大的Q值(Q为生长抑制因子,其值越大,晶粒细化效果越显著),并且在铝合金中可以形成Al3Ti 粒子,其可作为α-Al 的非均质形核核心,从而细化α-Al 晶粒[27-31]。

基于目前汽车发动机缸体、缸盖和轮毂等所用的亚共晶Al-7Si 合金,为了提高合金的强度,改善合金的塑性,对该合金进行细化和变质处理是较有效的方法之一。依据Ti的细化作用和Cu元素的固溶强化,本工作选用能有效细化纯铝的Al2.5Cu0.5Ti中间合金进行Al-7Si合金的变质处理。首先,采用电弧熔炼制备Al2.5Cu0.5Ti中间合金,随后,将制备的中间合金以2 mm 左右的细小颗粒作为变质剂添加到Al-7Si 合金熔体中,研究不同Al2.5Cu0.5Ti 中间合金添加量对Al-7Si 微观组织演变及力学性能的影响,并探讨细化和变质机理。

1 实验材料与方法

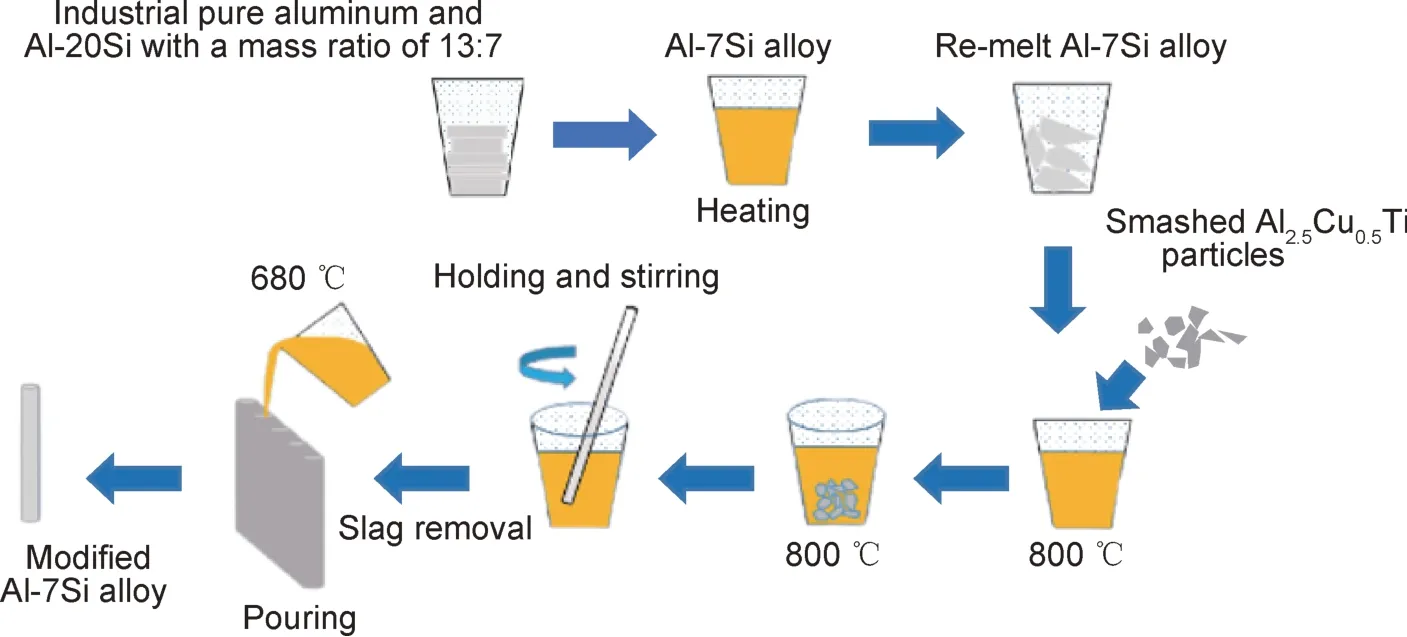

使用VHF1 型真空电弧炉熔炼制备Al2.5Cu0.5Ti中间合金作为变质剂。首先,取500 g 的Al-7Si 合金锭料放入石墨坩埚,用Si-C 棒熔炼炉加热熔化并升温至800 ℃;然后,将不同添加量(0%,0.3%,0.5%,0.7%,0.9%和1.3%,质量分数,下同)的Al2.5Cu0.5Ti中间合金以细小颗粒分别加入到Al-7Si 合金熔体中,保温70 min 使其充分熔解;最后,降温至750 ℃,用1.5%的C2Cl6精炼剂对熔体进行除渣、除气,扒渣后熔体降温至680 ℃,浇入预热温度200 ℃ 的钢模中。合金试棒的尺寸为:上端直径13 mm,下端直径18 mm,高度140 mm,实验流程如图1 所示。

图1 实验过程示意图Fig.1 Schematic diagram of experimental process

利用Axio Scope A1 型光学显微镜(OM)、JSM-6700F 型和FEG-450 型扫描电镜(SEM)以及EPMA-1600 型电子探针进行显微组织和成分分析;利用D/max-2400 型X 射线衍射仪(XRD)进行物相分析;采用STA449 F5 型差热分析仪(DSC)对变质前后的Al-7Si合金在凝固过程中α-Al 的析出温度进行分析;使用Image Pro Plus 软件统计α-Al和共晶Si的平均尺寸,计算Si 的平均长度、宽度及α-Al 的二次枝晶间距(second dendrite arm spacing,SDAS)。按照GB/T 228—2002标准加工圆柱形拉伸试样(试样直径5 mm,标距25 mm),在SANS-CMT5205 型电子万能试验机上进行室温拉伸性能测试,每组合金试棒测试3个试样,取平均值。

2 结果与分析

2.1 Al2.5Cu0.5Ti 变质后凝固组织

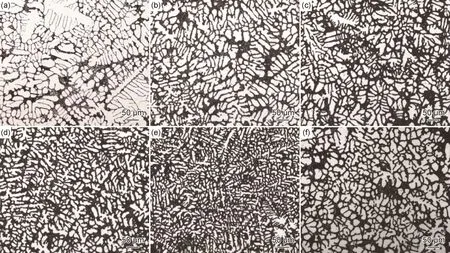

图2 和图3 分别为添加不同含量Al2.5Cu0.5Ti 中间合金对应的Al-7Si 合金中初生α-Al 的光学显微组织、平均尺寸和SDAS 的变化。 可以发现,随着Al2.5Cu0.5Ti 中间合金添加量的增加,Al-7Si 合金中初生α-Al 枝晶的形貌和尺寸发生明显改变,由粗大的树枝晶转变为细小的等轴枝晶。未添加Al2.5Cu0.5Ti 中间合金的Al-7Si 合金中,初生α-Al 呈发达的树枝晶形貌,如图2(a)所示,α-Al 平均晶粒尺寸和SDAS 分别为218 μm 和 25 μm;当添加0.3%的Al2.5Cu0.5Ti 变质后,初生α-Al 的形貌虽然仍呈粗大的树枝状,但其平均晶粒尺寸减小到145 μm,SDAS 减小到18.6 μm,如图2(b)所示;当Al2.5Cu0.5Ti 中间合金的添加量从0.5%逐渐增加至0.9%时,发达的α-Al 树枝晶转变为细小的等轴枝晶,如图2(c)~(e)所示。当添加量为0.5% 时,其平均晶粒尺寸和SDAS 分别减小到136 μm 和13.5 μm;当添加量增加到0.7%时,合金的平均晶粒尺寸和SDAS 分别为115 μm 和12 μm;当添加量增加到0.9%时,其平均晶粒尺寸和SDAS 分别减小到80 μm 和9.3 μm;Al2.5Cu0.5Ti 中间合金的添加量增加至1.3% 时,α-Al 的平均晶粒尺寸减小到73 μm,但SDAS 却增加到16.5 μm,如图2(f)所示。通过比较发现,添加0.9%的Al2.5Cu0.5Ti 中间合金对Al-7Si 合金中的α-Al 细化效果最好。

图2 添加不同含量Al2.5Cu0.5Ti 中间合金的Al-7Si 合金中α-Al 的形貌(a)0%;(b)0.3%;(c)0.5%;(d)0.7%;(e)0.9%;(f)1.3%Fig.2 Morphologies of α-Al in Al-7Si alloy with different additions of Al2.5Cu0.5Ti master alloy(a)0%;(b)0.3%;(c)0.5%;(d)0.7%;(e)0.9%;(f)1.3%

图3 Al2.5Cu0.5Ti 变质Al-7Si 合金中α-Al 的平均尺寸和SDASFig.3 Average size and SDAS of α-Al in Al-7Si alloy modified by different contents of Al2.5Cu0.5Ti master alloy

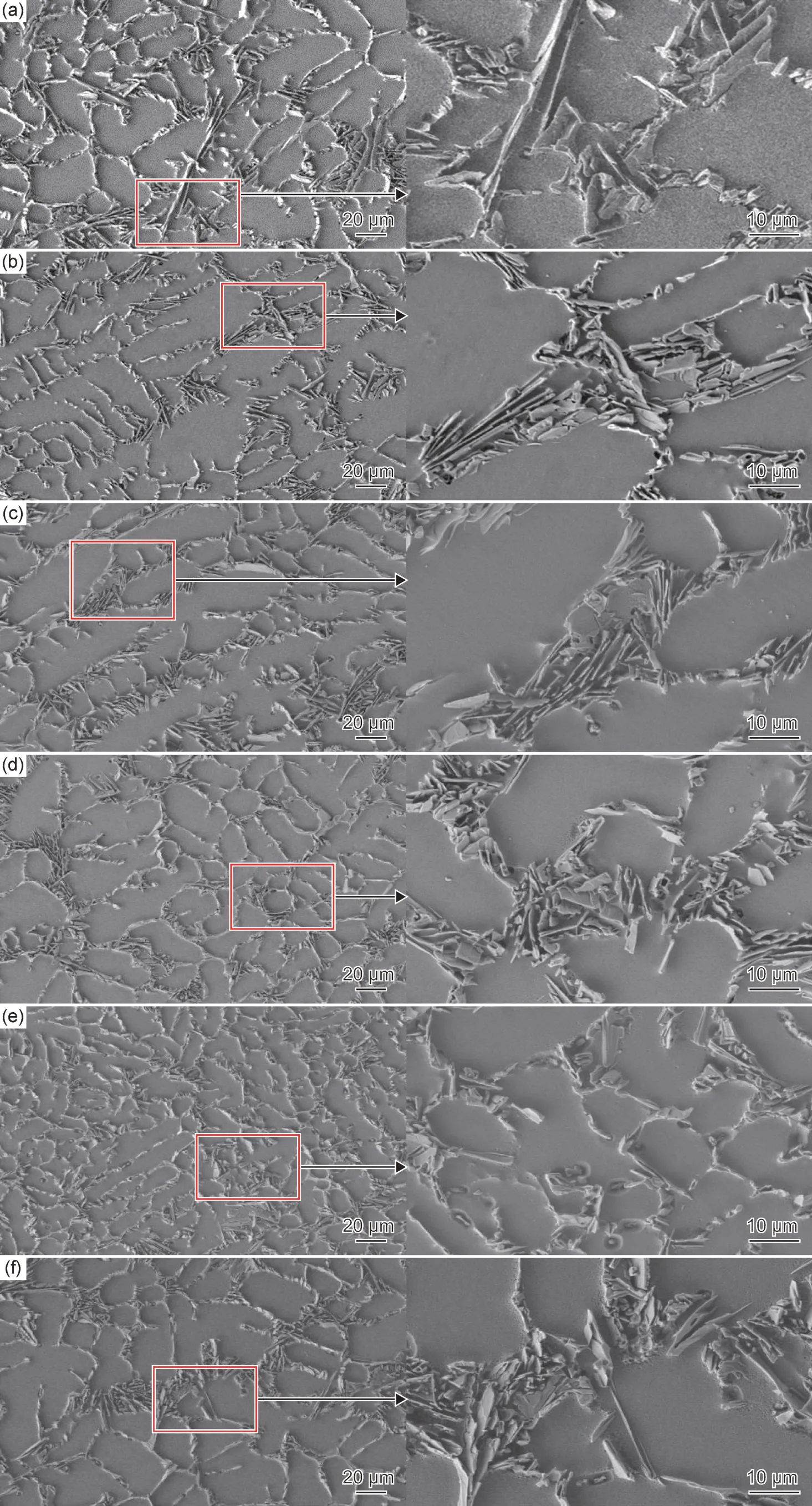

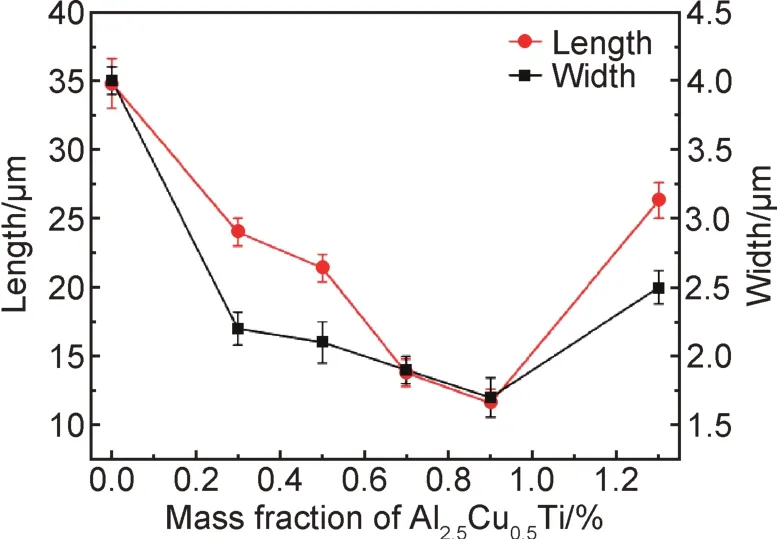

图4 和图5 分别为添加不同含量Al2.5Cu0.5Ti 中间合金后Al-7Si 合金中共晶Si 的SEM 图和尺寸变化图。由图4(a)和图5 可以看出,未变质处理的Al-7Si合金中共晶Si组织呈粗大的长针状或片状,其平均长度达34.8 μm,平均宽度为4 μm。添加0.3%的Al2.5Cu0.5Ti中间合金后,虽然长针状共晶Si 的平均长度减小为24μm,但其仍呈粗大的片状,如图4(b)所示。当Al2.5Cu0.5Ti 中间合金的添加量为0.5%时,Si 相的尺寸和形貌均出现显著变化,如图4(c)所示,大部分粗大的针状共晶Si 转变为短的片状,且少部分呈短棒状,其平均长度和平均宽度分别减小为21.4 μm 和2.1 μm。随着Al2.5Cu0.5Ti 中间合金添加量进一步增加到0.7%,共晶Si 组织变质为尺寸较小的片状和短棒状,并且边缘钝化(图4(d)),其平均长度和宽度分别减小到13.8 μm 和1.9 μm。当Al2.5Cu0.5Ti 中间合金的添加量为0.9%时,共晶Si的平均长度和平均宽度分别减小为11.6 μm 和1.7 μm。然而,当Al2.5Cu0.5Ti的添加量进一步增加到1.3%时,共晶Si 出现粗化现象,如图4(f)所示,其平均长度和宽度分别增大到26.3 μm 和2.5 μm。可以发现,中间合金含量的进一步增加反而导致组织的粗化现象。因此,添加0.9%的Al2.5Cu0.5Ti 中间合金对Al-7Si 合金中共晶Si 组织的变质效果最好。

图4 不同添加量Al2.5Cu0.5Ti 合金的Al-7Si 合金中共晶Si 的形貌 (a)0%;(b)0.3%;(c)0.5%;(d)0.7%;(e)0.9%;(f)1.3%Fig.4 Morphologies of eutectic Si in Al-7Si alloy with different additions of Al2.5Cu0.5Ti master alloy(a)0%;(b)0.3%;(c)0.5%;(d)0.7%;(e)0.9%;(f)1.3%

图5 不同Al2.5Cu0.5Ti 添加量对应Al-7Si 合金中共晶Si 的平均尺寸Fig.5 Average size of eutectic Si in Al-7Si alloy with different Al2.5Cu0.5Ti additions

2.2 细化机制

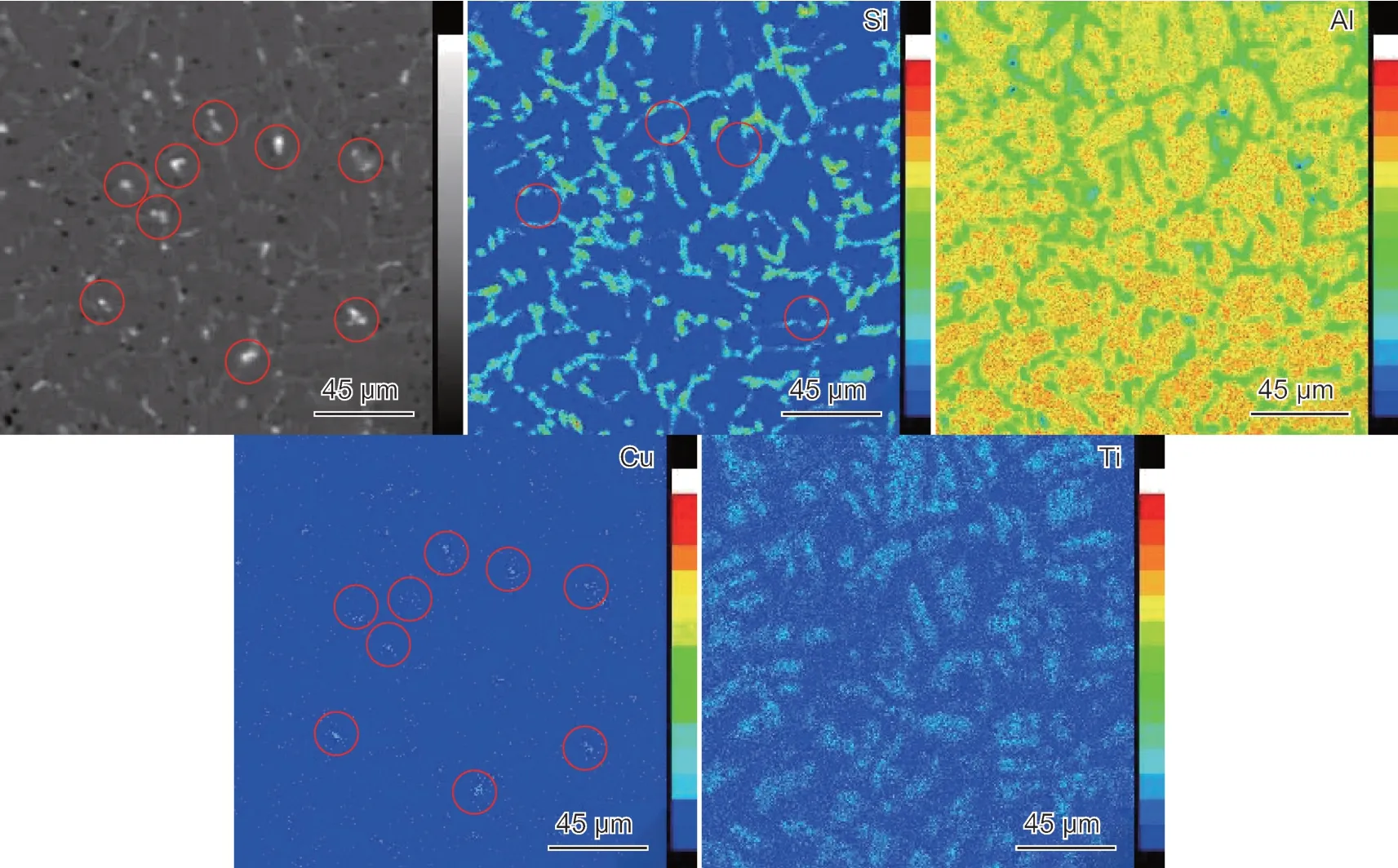

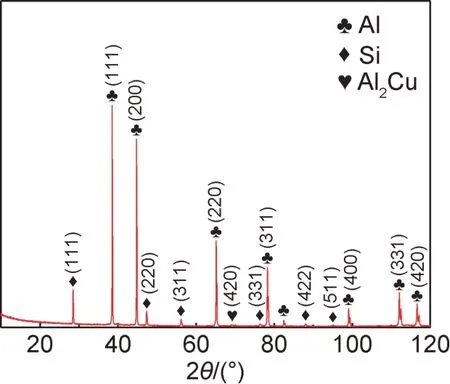

添加0.9%的Al2.5Cu0.5Ti 中间合金后Al-7Si 合金中元素的面分布如图6 所示,图7 为相应的XRD 谱图。从图6 中Al,Si,Cu 和Ti 元素的分布情况可以看出,细小的亮白色颗粒(红圈标示)为富Cu 的金属间化合物,其均匀地分布在初生α-Al 和共晶Si 相的界面处。从XRD 谱图的分析结果可以看出,变质Al-7Si 合金除了存在Al 和Si 相之外,还有Al2Cu 相的析出。结合文献[22],近共晶Al-Si 合金中添加Cu 后,其凝固组织中会析出Al2Cu 金属间化合物。因此,结合元素的面分布和XRD 分析,可以推断分布在基体和α-Al/Si界面处的细小白色颗粒应该是Al2Cu 析出相。

图6 添加0.9%Al2.5Cu0.5Ti 中间合金后Al-7Si 合金EPMA 分析Fig.6 EPMA analysis of Al-7Si alloy modified by 0.9%Al2.5Cu0.5Ti master alloy

图7 0.9%Al2.5Cu0.5Ti 中间合金变质后Al-7Si 合金的XRD 谱图Fig.7 XRD pattern of Al-7Si alloy modified by 0.9%Al2.5Cu0.5Ti master alloy

微量Al2.5Cu0.5Ti 中间合金加入Al-7Si 合金熔体后发生熔解,在凝固过程中,随着熔体温度的降低,Cu在Al 中的固溶度也逐渐减小。因此,多余的Cu 原子被推到Si 相生长的固-液界面前沿,并在固-液界面前沿形成Cu 原子的溶质富集层,抑制共晶Si 的生长;另外,溶质原子的富集引起Si 相生长界面前沿液相中的局部成分过冷,在凝固过程中促进Si 相的形核,从而使粗大针片状的共晶Si 被细化为细小的短片状或棒状。随着Al2.5Cu0.5Ti 中间合金添加量的增加,合金熔体中Cu 含量也增加,导致共晶Si 的长度和宽度减小。因此,Al2.5Cu0.5Ti 中间合金对共晶Si 有很好的变质效果。对于Ti 元素而言,从图6 中元素的面分布可以看出,Ti 元素均匀地分布在α-Al 基体中,形成了富Ti 的α-Al 固溶体,对Al-7Si 合金起到固溶强化的作用。

关于Ti 添加对Al-7Si 合金的细化,可根据生长抑制因子Q进行解释[27]。

式中:ml为铝合金液相线斜率;C0为溶质浓度;k0为溶质分配系数。文献[27]中数据表明,Al-Ti,Al-Zr,Al-Cu,Al-Mn 和Al-Mg 等二元合金中,Al-Ti 合金具有最大的k0值(7.8)、最大的液相线斜率ml(33.3)和最大的m1(1-k0)值(约220)。另外,根据Easton 等[27]提出的晶粒细化模型,晶粒尺寸d为:

式中:ρ为形核颗粒密度;f为被激活的粒子分数;D为溶质扩散系数;ΔTn为形核过冷度;v为晶体生长速度。从式(2)可以看出,Q值越大,d值越小。结合式(1)和式(2),可知铝合金中添加Ti 能够起到有效细化α-Al的作用。为了研究Al-7Si 合金相析出时结晶温度变化,对未变质Al-7Si 合金和经过0.9%Al2.5Cu0.5Ti 中间合金变质处理的Al-7Si 合金进行DSC 分析,如图8 所示。冷却曲线的第一个放热峰对应于初生α-Al 的析出,第二个放热峰对应于共晶转变的发生。可以发现,变质后Al-7Si 合金中α-Al 形核的起始温度从变质前的603.7 ℃提高到618.2 ℃,提高了14.5 ℃;同时,共晶组织的形核温度从变质前的573.4 ℃提高到574.5 ℃,提高了1.1 ℃。以上结果表明,当Cu 和Ti 元素以Al2.5Cu0.5Ti 中间合金的形式引入Al-7Si 合熔体之后,合金中初生α-Al 和共晶组织的形核温度均有明显提高,从而在凝固过程中降低了各自形核所需的过冷度,有利于初生α-Al 和共晶Si 形核率的提高和组织细化,并对凝固过程中金属间化合物的析出产生一定的影响。

2.3 力学性能

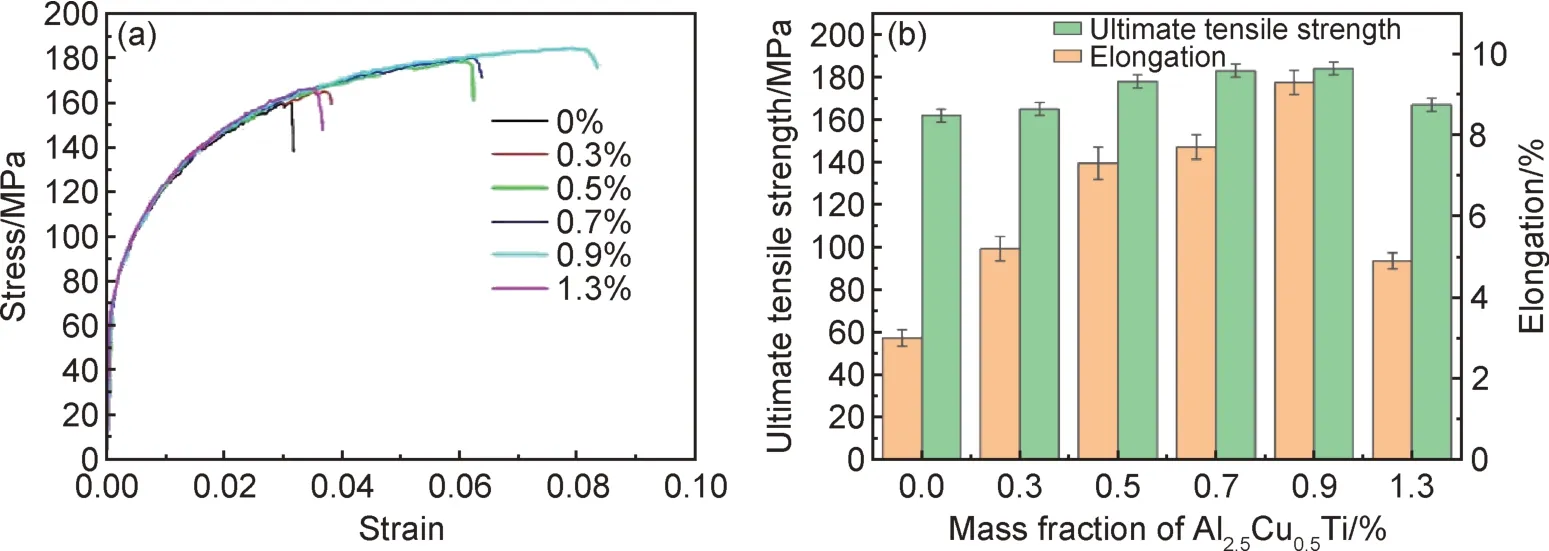

图9 为添加不同含量Al2.5Cu0.5Ti 变质剂后Al-7Si合金的应力-应变曲线和力学性能。当Al2.5Cu0.5Ti 中间合金的添加量为0.3%时,Al-7Si 合金的伸长率从未变质时的3.0%增加到5.2%,但抗拉强度仅仅从未变质时的162 MPa 提高到165 MPa,基本保持不变。随着Al2.5Cu0.5Ti 中间合金添加量的逐渐增加,Al-7Si合金的综合力学性能进一步提升。当Al2.5Cu0.5Ti 中间合金的添加量为0.9%时,合金的抗拉强度和伸长率分别达到184 MPa 和9.3%,较未变质合金分别增加了13.6%和210%。然而,进一步增加Al2.5Cu0.5Ti中间合金的添加量至1.3%时,抗拉强度和伸长率分别为167 MPa 和4.9%,与添加0.9%的Al2.5Cu0.5Ti 合金变质的性能相比,均有明显的下降。

图9 添加不同含量Al2.5Cu0.5Ti 变质剂后Al-7Si 合金的应力-应变曲线(a)和力学性能(b)Fig.9 Engineering stress-engineering strain curves(a) and mechanical properties(b) of Al-7Si alloy after adding different contents of Al2.5Cu0.5Ti modifier

Al-7Si 合金的综合力学性能与微观组织密切相关。未经变质处理的Al-7Si 合金中共晶Si 以粗大的针片状存在,当合金受到外加载荷时,硬度高且边缘尖锐的Si 相会引起局部应力集中,萌生裂纹,导致合金快速失效,故未变质的Al-7Si 合金的力学性能较差。当添加0.3%的Al2.5Cu0.5Ti 中间合金时,由于变质剂的含量低,其变质效果不显著,合金凝固组织中共晶Si 仍然以粗大的针片状分布在共晶基体上,因此,合金的力学性能没有明显提高。随着Al2.5Cu0.5Ti中间合金添加量的逐渐增加,变质剂对α-Al 的晶粒细化和对共晶Si 的变质效果越显著。当添加量为0.9%时,合金中微观组织的变质和细化效果最好。初生α-Al 枝晶被细化成细小等轴晶,粗大针片状共晶Si 被变质成短片状和短棒状,边缘钝化,从而使合金塑性变形过程中的应力集中程度减小,同时晶界的增加可抑制裂纹的扩展。因此,合金的综合力学性能得到显著提高。当添加1.3%的Al2.5Cu0.5Ti 中间合金后,由于发生过变质现象而导致共晶Si 粗化,呈粗大片状分布于Al 基体中,其尖端容易导致应力集中,致使力学性能下降。

图10 为添加不同含量的 Al2.5Cu0.5Ti 中间合金后拉伸试样的断口形貌。可知,未变质Al-7Si 合金的断裂面被尺寸较大的解理面和少量的撕裂棱覆盖,呈现出典型的韧脆混合断裂特征,如图10(a)所示。随着Al2.5Cu0.5Ti 中间合金添加量的增加,断口的解理面尺寸逐渐减小,并出现了韧窝,表明变质后Al-7Si 合金中的初生α-Al 得到细化,共晶Si 相尺寸减小,合金的塑性增加,断裂模式由韧脆混合断裂逐渐向韧性断裂转变,如图10(b)~(d)所示。当添加0.9%的Al2.5Cu0.5Ti 中间合金后,如图10(e)所示,断口表面出现大量的撕裂棱和均匀细小的韧窝,呈现出典型的韧性断裂特征,说明合金的塑性大幅增加。但是,当Al2.5Cu0.5Ti 中间合金的添加量进一步增加至1.3% 时,合金的断口表面除撕裂棱之外,还出现尺寸较大的解理面,呈现出韧脆混合断裂特征。这是由于,添加过量的Al2.5Cu0.5Ti 变质剂导致合金中析出长条状硬脆相,降低了合金的力学性能。

3 结论

(1)添加Al2.5Cu0.5Ti 中间合金可有效细化Al-7Si合金中初生α-Al,中间合金的添加量为0.9%时细化效果最好,初生α-Al 的平均晶粒尺寸从未添加Al2.5Cu0.5Ti 的218 μm 减小到80 μm,降低了66.5%,二次枝晶间距从25 μm 减小到9.3 μm,降低了62.8%。

(2)添加Al2.5Cu0.5Ti 中间合金可有效变质Al-7Si合金中的共晶Si,使其形貌从粗大的针片状变质为短片状和短棒状。与未变质的Al-7Si 合金相比,0.9%的Al2.5Cu0.5Ti 中间合金添加后Al-7Si 合金中共晶Si的平均长度和宽度分别从34.8 μm 和4 μm 减小到11.6 μm 和1.7 μm。

(3)与未变质的Al-7Si 合金相比,添加0.9%的Al2.5Cu0.5Ti 中间合金后Al-7Si 合金的抗拉强度从162MPa 增加至184 MPa,提高了13.6%,伸长率从3.0%增加至9.3%,提高了210%,合金的断裂模式由韧脆混合断裂模式转变为韧性断裂。