稀土硅酸盐环境障涂层研究进展

2023-12-18周邦阳崔永静王长亮

周邦阳,崔永静,王长亮,岳 震,焦 健,宇 波

(1 中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095;2 中国航发北京航空材料研究院表面工程研究所,北京 100095;3 中国航发北京航空材料研究院先进复合材料科技重点实验室,北京 100095)

近年来,随着世界航空产业的不断发展,研发新一代高推重比航空发动机已迫在眉睫。提高航空发动机涡轮前温度和结构减重是提高推重比的有效途径。为满足不断升高的涡轮前温度,航空发动机内部的涡轮叶片等热端部件均采用先进单晶高温合金制备。然而,目前高温合金的服役温度达到其熔点的85%~90%,已接近其承温极限。虽然通过采用高效气膜冷却技术和热障涂层等主动冷却方案,可使在役的单晶高温合金在理论上满足使用需求,但这需要牺牲大量的冷却气体,势必导致发动机效率和推力下降。此外,用于制造高压涡轮叶片的Ni 基单晶高温合金的密度接近9.0 g/cm3,已无法满足高温、轻质的设计要求。因此,未来航空发动机的发展迫切需要研发轻质、耐更高温度的材料体系。SiCf/SiC 陶瓷基复合材料(ceramic matrix composites, CMC)具有高承温(约1450 ℃)、低密度(约2.8 g/cm3)、高温力学性能优异等特点,被认为是军/民用航空发动机热端部件的理想材料,并成功应用于燃烧室、涡轮外环以及涡轮导向叶片等部件[1-3]。实践表明,采用CMC 代替传统高温合金,可使发动机结构部件质量降低50%~70%,冷却空气量减少20%~50%,大幅度提高发动机的燃油效率[4-5]。

CMC 在航空发动机热端部件大规模应用的主要障碍是其在高温水氧环境的耐久性较弱。在800 ℃以上干燥气氛中,CMC 表面能氧化生成致密的SiO2保护层。由于O2在SiO2中的扩散速率很低,因而CMC在干燥环境下具有优异的抗高温氧化性能[6]。然而,在以航空煤油为燃料的航空发动机服役环境下,燃烧产生的水蒸气会与SiO2反应形成挥发性的Si(OH)4。Si(OH)4被高速气流反复冲刷,导致CMC 持续暴露在燃气环境中,进而加速CMC 消耗过程,最终引发力学性能的急剧衰退[7-8]。为突破CMC 抗高温水氧腐蚀性能不足的瓶颈,在其表面制备环境障涂层(environmental barrier coatings,EBC)是最有效的解决方案。环境障涂层是涂覆在CMC 热端部件表面的一种防护性涂层,该涂层能够在CMC 基体和发动机服役环境之间建立一道安全屏障,通过阻止外部环境与CMC基体直接接触,减缓发动机环境对CMC 的直接侵蚀,从而延长材料的使用寿命。目前,以莫来石(3Al2O3·SiO2)为黏结层和YSZ(yttria stabilized zirconia)为面层的第一代环境障涂层由于莫来石具有较高的SiO2活度以及过高的YSZ 热膨胀系数[9-10],不具备良好的抗水汽腐蚀性能;而以Si 为黏结层、莫来石+BSAS(BaO-SrO-Al2O3-SiO2)为中间层和BSAS 为面层的第二代环境障涂层在1300 ℃以上服役时,BSAS 会与SiO2反应生成大量低熔点、高O2渗透率的玻璃相,极大限制其使用温度[11]。因此,为满足高温、腐蚀介质、燃气冲刷以及复杂应力等多因素交互作用下的服役需求,环境障涂层陶瓷材料必须具备以下特性[12]:(1)高熔点和高温相/组织稳定性;(2)低热导率;(3)良好的高温化学相容性;(4)与CMC 基体适配的热膨胀系数;(5)优异的高温水汽稳定性;(6)优异的力学性能。

稀土硅酸盐凭借热膨胀系数低、高温热/化学稳定性好、抗水氧腐蚀性能优异等特点,成为第三代环境障涂层的候选材料。基于此,本文从材料体系与热/物理特性、制备工艺、典型服役性能以及发展瓶颈与应对措施等方面重点论述稀土硅酸盐体系环境障涂层的研究现状。

1 稀土硅酸盐材料体系与热/物理特性

自然界中稀土(rare earth,RE)元素共17 种,包含15 种镧系元素(La,Ce,Pr,Nd,Pm,Sm,Eu,Gd,Tb,Dy,Ho,Er,Tm,Yb,Lu)和两种与之密切相关的元素(Sc,Y)。稀土硅酸盐种类繁多,具有多种晶体结构,从化学式划分,稀土硅酸盐可分为两大类:稀土单硅酸盐(RE2SiO5)和稀土焦硅酸盐(RE2Si2O7)。不同稀土元素、不同晶型的硅酸盐其性能既存在共同点,也存在差异。

1.1 稀土单硅酸盐

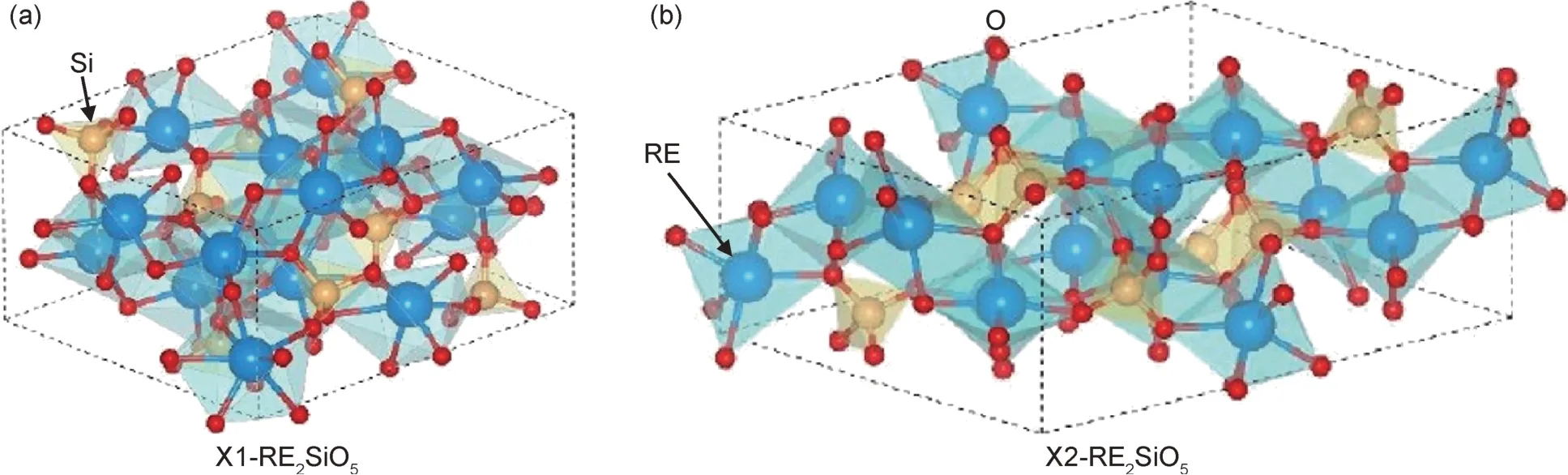

稀土单硅酸盐(RE2SiO5)中RE2O3和SiO2的比例为1∶1。因为RE 元素差异,可分为两种晶型,如图1所示[13]。当稀土离子半径较大(RE= La,Ce,Pr,Nd,Sm,Eu,Gd)时,RE2SiO5形成X1 相,空间群为P21/C,又称为低温相;当稀土离子半径较小(RE=Tb,Dy,Ho,Er,Tm,Yb,Lu)时,RE2SiO5形成X2 相,空间群为C2/c,又称为高温相。两种晶型转变温度为1190 ℃左右[14],当RE 为Y 和Yb 时,则同时存在X1-RE2SiO5和X2-RE2SiO5[15-16]。X1-RE2SiO5和X2-RE2SiO5均可看成由REOx(x=6,7,8,9)多面体和SiO4四面体构成,区别在于稀土原子的配位数不同:X1-RE2SiO5中的两个稀土原子位置与氧分别为7 配位和9 配位,形成[REO7]和[REO9]多面体;而X2-RE2SiO5中的两个稀土原子位置与氧分别为6 配位和7 配位,形成[REO6]和[REO7]多面体[13,17]。

图1 RE2SiO5的两种晶体结构[13] (a)X1-RE2SiO5;(b)X2-RE2SiO5Fig.1 Two crystal structures of RE2SiO5[13] (a)X1-RE2SiO5;(b)X2-RE2SiO5

早期关于稀土硅酸盐的研究主要集中在稀土单硅酸盐,因为它具有较低的SiO2挥发性。其中,X1-RE2SiO5制备较为困难,高温相稳定性差,对其研究较少且主要侧重于稀土掺杂材料的发光性能。与X1-RE2SiO5相比,X2-RE2SiO5具有相对较小的热膨胀系数和较低的热导率,更适合用作环境障涂层材料。Tian 等[18]对几种纯相、致密块体X2-RE2SiO5进行了系统的热/力学性能测试,结果表明,这类材料具有优异的高温刚性和较低的热导率,其中热导率、弯曲强度以及抗热震性能与稀土元素种类密切相关,而弹性模量(体模量、剪切模量、杨氏模量)、韧脆转变温度和热膨胀系数对稀土元素种类不敏感。

Li 等[19]采用晶格动力学方法结合第一性原理计算并比较了X2-RE2SiO5(RE=Dy,Ho,Er,Tm,Yb,Lu)材料晶格振动和热传导行为,发现这些材料均具有较低的热导率,且热导率随稀土原子序数增加而增大。在实际实验中,稀土硅酸盐陶瓷材料热导率的测量受样品缺陷、高温辐射、热容测量不确定性等多种因素的影响,难以直接反映材料的本征热传导行为。针对这个问题,Tian 等[20]将基于实验测得的热扩散系数随温度变化关系进行外推,以去除缺陷、晶界等非本征因素的影响,从而获得“实验本征热导率”。该方法已成功应用于多种RE2SiO5材料及其他复杂结构氧化物陶瓷的热导率研究,并发现其与理论计算值吻合较好[21]。

1.2 稀土焦硅酸盐

稀土焦硅酸盐(RE2Si2O7)中RE2O3和SiO2的比例为1∶2。根据稀土离子半径和烧结温度不同,RE2Si2O7存在七种不同的晶型[22]:A,B(或α),C(或β),D(或γ),E(或δ),F,G 型。几种RE2Si2O7多晶型结构均可看成REOx(x=6,7,8)多面体和SiO4四面体构成。其中B 晶型中三个SiO4四面体以共角的方式相连形成[Si3O10]三聚体单元,而其他晶型中SiO4四面体均以两两共角方式连接形成[Si2O7]单元。

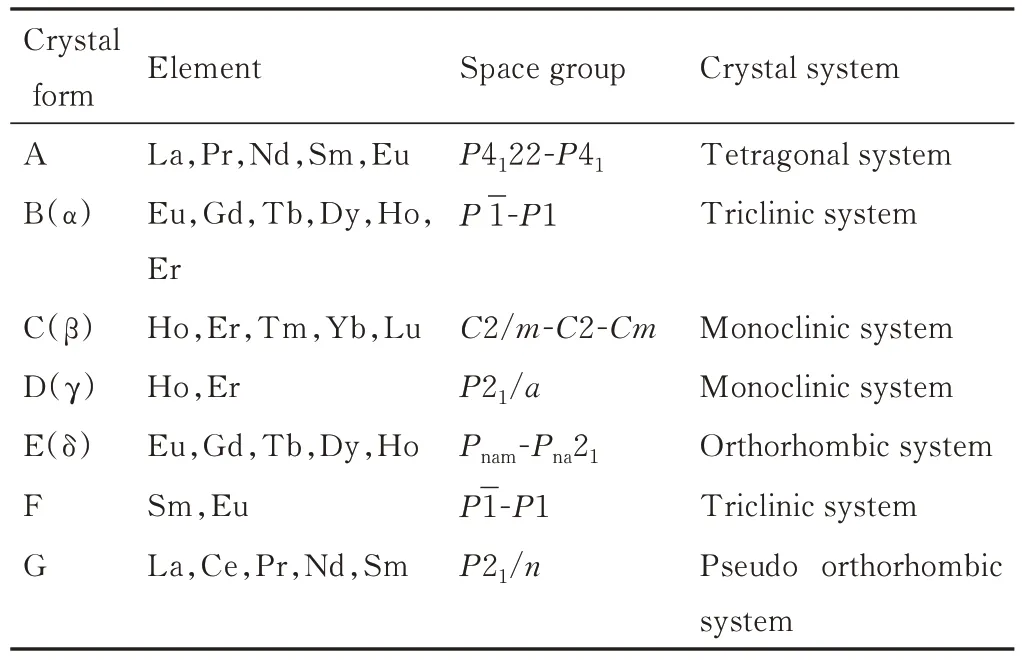

表1 为不同稀土焦硅酸盐的晶型与所属空间群和晶系[13]。可以看到,元素周期表中镧系稀土中间位置的稀土元素对应的焦硅酸盐晶型较多。在900~1800 ℃内,Ho2Si2O7和Eu2Si2O7具有四种不同的晶型;Er2Si2O7和Sm2Si2O7拥有三种晶型;La2Si2O7,Pr2Si2O7,Nd2Si2O7,Gd2Si2O7,Tb2Si2O7和Dy2Si2O7具有两种不同的晶型,不同晶型的体积差别较大。Yb2Si2O7和Lu2Si2O7只存在一种晶型(即β -Yb2Si2O7和β-Lu2Si2O7),为钪钇石结构,在室温到熔点的温度区间内能够保持稳定。需要指出,Lu2Si2O7在高压条件下会出现其他晶体结构,被命名为X 型RE2Si2O7[23]。

表1 不同稀土焦硅酸盐的晶型与所属空间群和晶系[13]Table 1 Crystal types,spatial groups and crystal systems of different rare earth disilicates[13]

值得注意的是,表1 中并不包含Y2Si2O7相关信息,这与其在不同温度区间形成不同的相有关[13]。Y2Si2O7具有七种结构晶型(一般以y,α,β,γ,δ,ζ 和η 命名)。α,β,γ,δ 之间存在的相变。

Y2Si2O7的相区较窄,不同晶型之间的形成温度非常接近,因此,合成纯相材料十分困难。此外,稀土元素独特的性质来自4f 电子层造成的镧系收缩,即4f 层的电子导致有效电荷数增加,对核外电子的吸引力增大,引发半径收缩。由于Y 元素没有4f 电子层,Y2Si2O7无法代表稀土硅酸盐材料的本征特性。

考虑到热膨胀系数匹配性问题依旧是环境障涂层的主要挑战,尽管稀土焦硅酸盐的SiO2活性要高于稀土单硅酸盐,但热膨胀系数更加接近CMC 基体。因此,对稀土焦硅酸盐的研究也十分重要。Fernandezcarrion 等[24]利用高温X 射线衍射方法研究了不同晶型(A,G,α,β,γ,δ)的RE2Si2O7(RE=La,Pr,Nd,Gd,Dy,Ho,Er,Yb,Lu 和Sc)的热膨胀行为。结果表明,A-RE2Si2O7具有各向同性热膨胀行为,但热膨胀系数最大;其他晶型RE2Si2O7表现出明显的各向异性热膨胀行为;α-RE2Si2O7,δ-RE2Si2O7和G-RE2Si2O7的热膨胀系数比较接近,约为7.3×10-6K-1。β-RE2Si2O7和γ-RE2Si2O7的热膨胀系数最小。此外,该体系材料的热膨胀系数主要由多晶型结构决定,而对稀土元素种类不敏感。Zhou等[25]通过溶胶-凝胶法合成Yb2Si2O7,采用1500 ℃热压烧结工艺制备Yb2Si2O7块体,并结合第一性原理计算研究了该材料的硬度、弹性模量、弯曲强度和断裂韧度等热/物理特性。结果表明,Yb2Si2O7在800~1600 K 内的热膨胀系数约为3.7×10-6~4.5×10-6K-1。

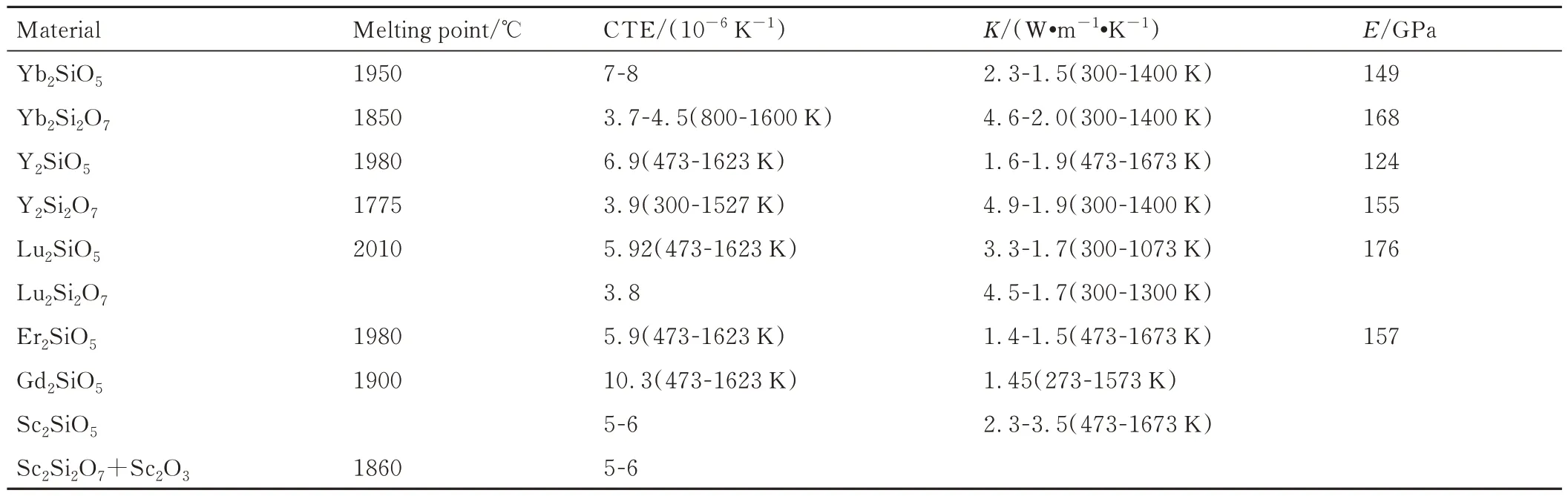

表2 总结了部分稀土硅酸盐的热/物理特性[13],包括熔点、热膨胀系数(coefficient of thermal expansion,CTE)、热导率Κ和弹性模量E。可以看到,稀土焦硅酸盐的熔点较低,但CTE 与CMC 基体的匹配性更好;而稀土单硅酸盐的熔点更高,抗水氧腐蚀性能更好,但是CTE 较大。

表2 稀土硅酸盐材料的热/物理性能[13]Table 2 Thermo-mechanical properties of rare earth silicates materials[13]

2 环境障涂层制备工艺

2.1 大气等离子喷涂技术

等离子喷涂(atmospheric plasma spraying,APS)是目前应用最广泛的环境障涂层制备技术,具有沉积速率快、成本低、生产效率高、喷涂厚度可调控范围大以及对部件形状和尺寸适应性强等优点。工作原理为:等离子喷枪的喷嘴(阳极)和电极(阴极)分别接电源的正负极,喷嘴和电极之间通入工作气体(一般采用Ar 或N2作为等离子产生气体,H2作为能量气体),借助高频火花引燃电弧;电弧将工作气体加热离化,产生等离子弧,其温度高达15000 K,气体膨胀由喷嘴喷出高速等离子射流;送粉器将粉末送到等离子射流中,加热至熔融或者半熔融状态,然后以一定速度喷射到经预处理的基体表面,急速冷却并发生塑性变形,形成层状堆叠涂层[26-27]。

尽管等离子喷涂技术具有诸多优点,但随着航空发动机热端部件服役环境愈发恶劣,对涂层性能的要求也越来越高,该技术的一些弊端逐渐显露。首先,由于等离子弧的温度梯度,处在不同部位的粒子熔化情况不同,层片之间不可避免地存在一些孔隙或裂纹。等离子喷涂涂层的孔隙率一般在4%~20% 之间,这些缺陷能够有效降低导热系数,提高涂层隔热性能。然而,在发动机工作环境下,一方面,这些缺陷为氧气、水蒸气及其他腐蚀介质提供通道,腐蚀性物质能够快速渗入并从内部破坏涂层;另一方面,层状结构导致涂层高温应变容限低,加之陶瓷材料断裂韧度普遍较低,使等离子喷涂制备的层状结构涂层在冷热循环过程中不能有效缓解和释放应力,涂层寿命有限。其次,等离子喷涂制备环境障涂层时,由于沉积过程中熔融粉末在基体表面冷却速度较快,制备态涂层内部含有大量的非晶相。虽然非晶相在高温环境服役下会重新结晶,但此过程伴随有体积收缩,导致涂层开裂和界面脱粘。Xiao 等[28]发现,在大气等离子喷涂Yb2SiO5过程中,熔融Yb2SiO5粉末的冷却速度过快,使Yb2SiO5涂层呈非晶态。在后续退火过程中,涂层由非晶态向晶态转变时伴随体积收缩,导致涂层内部出现裂纹。Carcia 等[29]发现,大气等离子喷涂Yb2Si2O7涂层中存在非晶相,含有非晶相的涂层处于拉应力状态,且CTE 明显高于CMC 基体。最后,等离子喷涂后,稀土硅酸盐涂层实际成分通常与设计成分不一致,容易产生第二相。Richards 等[30]报道,通过等离子喷涂工艺沉积Yb2SiO5涂层,除含有Yb2SiO5相之外,还存在Yb2O3相,并且Yb2O3相含量随着功率增大而增加。Yb2O3相的形成,是由于Yb2SiO5喷涂粉末在等离子束流中出现一部分过分加热现象,导致成分中出现SiO 损失。在稀土焦硅酸盐中也出现类似的结果,Zhong 等[31]采用等离子喷涂工艺制备Yb2Si2O7涂层,发现Yb2Si2O7涂层中存在Yb2SiO5相。Yb2SiO5相的出现同样是SiO 损失的结果,较高Si蒸气压(与含Yb物质的蒸气压相比)是导致熔滴SiO 损失的主要原因。

裂纹、非晶相以及第二相的出现及含量会对制备态涂层的微观结构、抗高温水氧腐蚀性能以及抗热震性能产生较大的影响,研究人员通常采用调整等离子喷涂工艺参数和喷涂后热处理的方法提高制备态涂层性能。等离子喷涂工艺参数分为喷涂参数、粉末性质、粉末注入工艺和辅助工艺四个方面。具体来说,等离子喷涂参数包括喷枪配置、工艺气体、喷涂功率、喷涂距离、喷涂角度和基体加热温度等;喷涂粉末性质是指粉末形态、流动性和粒度分布等;粉末注入工艺包括注粉速率、载气流量、粉末注入位置和注入角度等;辅助工艺包括等离子束流移动路线、移动速度和次数、工装夹具与动作设计等[32]。而常用的后处理工艺是保护气氛高温退火处理,它不仅可以使非晶相结晶,还能够在一定程度上修复微裂纹和孔隙。

2.2 电子束-物理气相沉积技术

电子束-物理气相沉积(EB-PVD)技术是一种真空镀膜方法,利用电子束作为热源,将靶材以气相原子或分子的形式蒸发到预热基体表面形成涂层的技术。基本工作原理为:在真空环境中,由电子枪产生高能电子束,并通过磁场或电场将电子束聚焦于靶材上,靶材被电子束加热形成高温熔池,进一步控制加热功率实现靶材的汽化。蒸发出的原子自由扩散到基体表面形成晶核,晶核在源源不断蒸发出来的气相氛围中沿厚度方向生长而构成单独柱状晶体,形成柱状晶结构涂层。该涂层柱体与基体是冶金结合,柱状组织沿〈001〉方向生长。在热循环过程中,柱状晶之间能够相互伸缩或者闭合,明显缓解循环过程中由于涂层和基体热膨胀系数的差异而造成的热应力,因此可以大幅提高涂层抗热震性能。同时,涂层表面光滑,可减小燃气阻力,提高涂层寿命。然而,柱状晶结构涂层的柱间孔隙是热流传递通道,因此,EB-PVD涂层的热导率一般高于等离子喷涂涂层。此外,在高温水汽环境下,腐蚀性介质易沿柱间间隙进入涂层内部,加速腐蚀涂层。

目前,国内外关于EB-PVD 制备环境障涂层的报道相对较少。Yokoi 等[33]利用EB-PVD 设备,采用双电子枪分别蒸发Yb2O3和SiO2靶材,在1250 ℃莫来石陶瓷基体表面沉积了致密柱状晶Yb2Si2O7涂层。由于Yb2O3和SiO2的平衡分压差异大,因此,用于蒸发Yb2O3和SiO2靶材的双电子枪功率分别为16 kW 和12 kW。沉积层由单相Yb2Si2O7组成,具有(110)取向结构。该涂层具有沿厚度方向延伸的高致密度柱状晶结构,并不是传统EB-PVD 技术沉积的羽毛状结构。Fan等[34]采用混合工艺,首先利用EB-PVD 沉积约60 μm的致密Si 黏结层,然后再用APS 技术制备出mullite+BSAS/Er2SiO5,并将涂层样品置于1400 ℃大气环境中氧化133 h,涂层表现出良好的抗氧化性。Poerschke等[35]同样使用装备双电子枪的EB-PVD 设备,通过控制Yb2O3和SiO2靶材沉积出Yb2SiO5/Yb2Si2O7复合涂层,经检测发现复合涂层中存在非晶态的成分。退火处理后,虽然涂层完全结晶,却丧失了柱状晶结构特征。

2.3 等离子-物理气相沉积技术

等离子-物理气相沉积(PS-PVD)是在物理气相沉积与等离子喷涂方法基础上发展起来的一种新型涂层制备方法。该技术结合APS 和PVD 两种技术的优势,既有APS 技术沉积效率高、成本低的优点,又兼具EB-PVD 技术的涂层均匀、致密、能获得非平衡结晶成膜的特征。通过协同调控等离子束流功率、喷涂距离和注粉速率等诸多工艺参数,可实现涂层气、液、固单相或多相的快速沉积,进而实现涂层结构从层状到柱状的连续调控。更为重要的是,PS-PVD 具有非常好的绕镀性,能够在复杂工件表面非视线区域均匀沉积涂层。Wang 等[36-37]通过PS-PVD 在SiCf/SiC 表面制备了3 层结构的Si/mullite/Yb2SiO5涂层,并将涂层置于1300 ℃水蒸气氛围中测试长达200 h,Yb2SiO5层形成了梯度多孔结构。对此解释为,在腐蚀过程中,水蒸气渗入涂层并与SiO2和Yb2O3反应生成挥发性物质,形成多孔结构,随着腐蚀时间累积而在厚度方向形成梯度多孔结构。热膨胀失配、沉积后的瞬态冷却以及Yb2SiO5蒸发-形核产生的应力是垂直裂纹形成的主要驱动力。一旦驱动力超过涂层强度,涂层表面区域就会形成微裂纹,并垂直向涂层内部拓展,形成较大垂直裂纹。肖杰[38]研究了PS-PVD 工艺参数对 Yb2SiO5涂层微观组织结构的影响,结果表明,在高功率/低压力(65 kW/200 Pa)条件下,涂层为基于气相沉积形成的柱状结构,主相是Yb2Si2O7,包含少量Yb2SiO5和SiO2;在低功率/高压力(40 kW/1000 Pa)条件下,涂层为基于液相沉积形成的层状结构,主相为Yb2SiO5,包含少量 Yb2Si2O7和Yb2O3。

尽管PS-PVD 技术在控制涂层微结构、高效率大面积沉积、完全覆盖具有复杂几何形状的零件以及阴影表面等方面具有显著的技术优势和潜力,但由于粉末制备困难、传输和沉积机理尚不明确等原因,PSPVD 技术目前还未被广泛应用。

3 稀土硅酸盐涂层性能研究

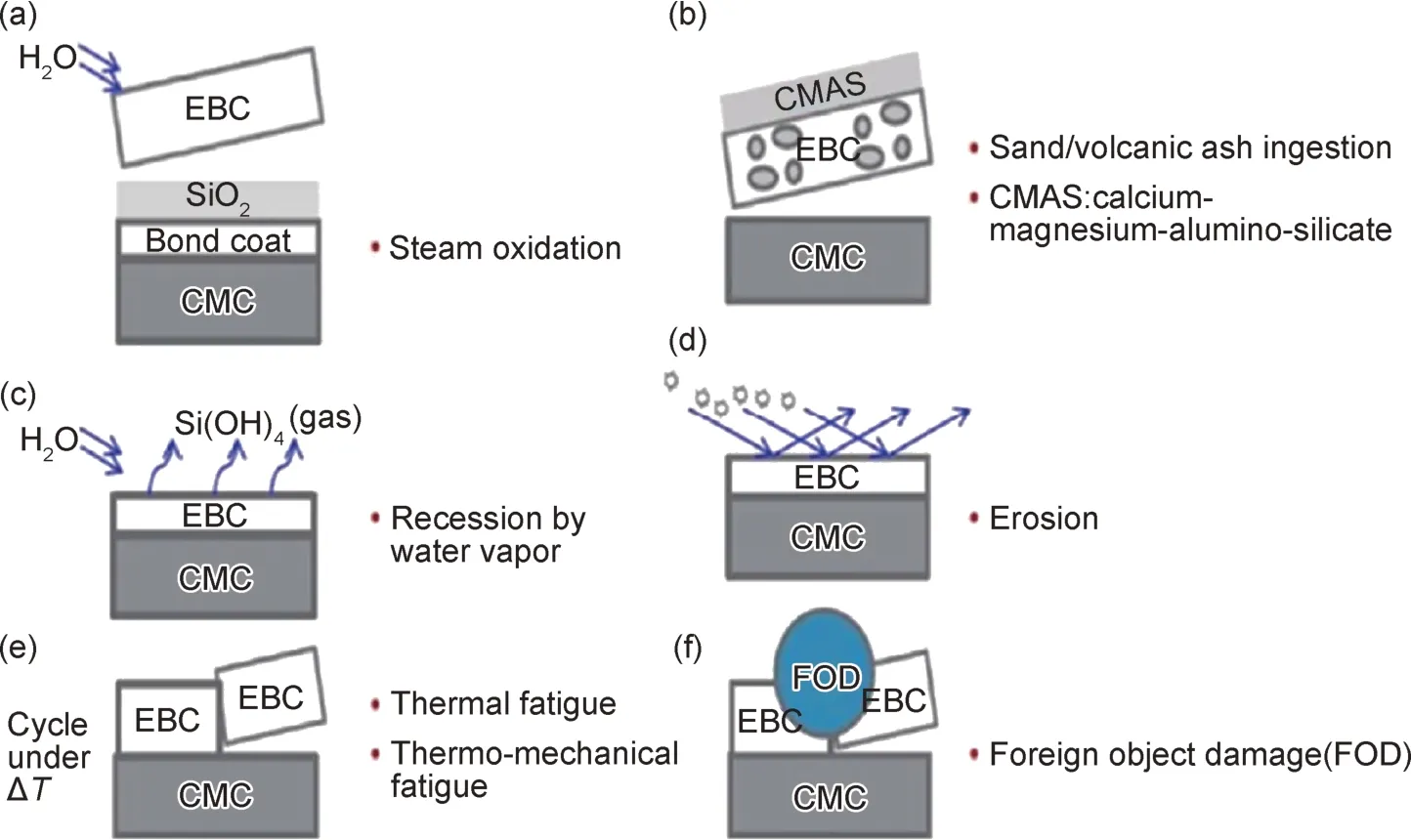

环境障涂层存在多种失效模式,如图2 所示[39],包括氧化、水汽腐蚀、熔盐腐蚀、热失配和外来粒子冲击等。根据是否发生反应可将这些失效模式分为3 类:化学类、机械类和物理类。化学类失效主要来源于水蒸气、氧气、CMAS(calcium magnesium aluminum silicate)、熔盐等腐蚀性介质与EBC 的反应以及EBC 各层间的化学不相容,这些反应产生的副产物导致涂层最终剥落;机械类失效主要来源于EBC 在冷热循环过程中由于热膨胀系数不匹配而产生的热应力,热应力是EBC 内部裂纹形成的主要驱动力;物理类失效主要来源于EBC 服役过程中的相变、烧结等,这伴随着明显的体积变化,导致涂层内部出现开裂和孔隙等缺陷。在航空发动机实际工作环境中,EBC 的失效往往是多种模式共同作用的结果。

图2 环境障涂层不同的失效类型[39](a)水汽氧化;(b)熔盐腐蚀;(c)水氧腐蚀退化;(d)冲蚀;(e)疲劳失效;(f)外来物破坏Fig.2 Different failure types of EBC[39](a)steam oxidation;(b)molten salt corrosion;(c)recession by water vapor;(d)erosion;(e)fatigue failure;(f)foreign object damage

因此,为确保环境障涂层能够在恶劣、复杂的工作环境中长期稳定使用,有效抵御水蒸气、氧气以及熔盐的腐蚀是首要要求,在1350 ℃或更高温度下,涂层各层之间具备良好的热/物理性能匹配性、化学相容性以及结构稳定性是必要条件。稀土硅酸盐具有熔点高、水汽环境稳定性高和热膨胀系数低等特点,是第三代环境障涂层的主要候选材料,国内外研究人员对稀土硅酸盐体系环境障涂层在航空发动机环境下的性能展开大量研究。

3.1 抗氧化性能

氧化在EBC 的失效中起到至关重要的作用。高温下,Si 黏结层氧化形成SiO2热生长氧化物(thermally grown oxide,TGO)。TGO 内部应力积累是导致EBC 体系失效的最重要原因。TGO 的应力主要来源于三个方面[40]:(1)SiO2纵向生长,造成约2.2 倍的体积膨胀,由此产生的生长应力;(2)SiO2在冷热循环过程中发生相变,产生的界面拉应力(α-SiO2在1316 ℃转变成β 相,冷却至200 ℃又转变为α-SiO2);(3)SiO2和EBC之间热膨胀系数不匹配而产生的热应力(SiO2:10.3×10-6K-1;EBC:4×10-6~5×10-6K-1)。此外,氧化过程通常伴随涂层层间元素扩散及相变,进一步加速涂层剥落和失效。

贺世美等[41]采用电子束物理气相沉积和等离子喷涂工艺在Cf/SiC 基体表面制备Si/3Al2O3·2SiO2+BSAS/Yb2SiO5环境障涂层,研究涂层在1400 ℃恒温环境下的抗氧化性能。结果表明,涂覆环境障涂层的Cf/SiC 试样在氧化实验进行到80 h 时出现失重现象。3Al2O3·2SiO2+BSAS 中间层内的Ba 和Al 元素向外扩散,并在Yb2SiO5面层中发生反应生成BaO2和Al2Yb4O9,BSAS 在1400 ℃恒温氧化环境下发生烧结和收缩,以及由于热膨胀系数差异造成的环境障涂层内残余应力的产生均是导致涂层过早剥落失效的主要原因。

范金娟等[42]采用化学气相沉积和等离子喷涂相结合的方法在SiCf/SiC 表面制备Si/mullite/Er2SiO5环境障涂层,并研究涂层在1350 ℃和1500 ℃下的抗氧化性能。结果表明,涂层在1350 ℃下具有良好的抗氧化性能,氧化失效的原因在于垂直裂纹沿涂层表面和厚度方向扩展,而Er2SiO5层与mullite 层界面区域的相变进一步促进裂纹扩展。裂纹扩展至Si 黏结层时,Si氧化生成低熔点玻璃态SiO2膜,降低涂层之间的结合强度,导致涂层脱落。当温度升高至1500 ℃时,Si 黏结层与mullite 中间层的元素扩散加快,涂层表面生成Er2Si2O7和Er3Al5O12等新相,而内部形成孔洞。纵向裂纹在Er2SiO5表面玻璃态区萌生后垂直向涂层内部扩散,孔洞与垂直裂纹相连导致涂层脱落。

3.2 抗水氧腐蚀性能

水氧腐蚀是制约环境障涂层发展的一个重要因素。在航空发动机中,无论燃料和空气比例如何,航空煤油的燃烧产物都含有约10%的水蒸气。因此,环境障涂层在高温水蒸气环境下的失效机理已成为该领域研究的一个重点。

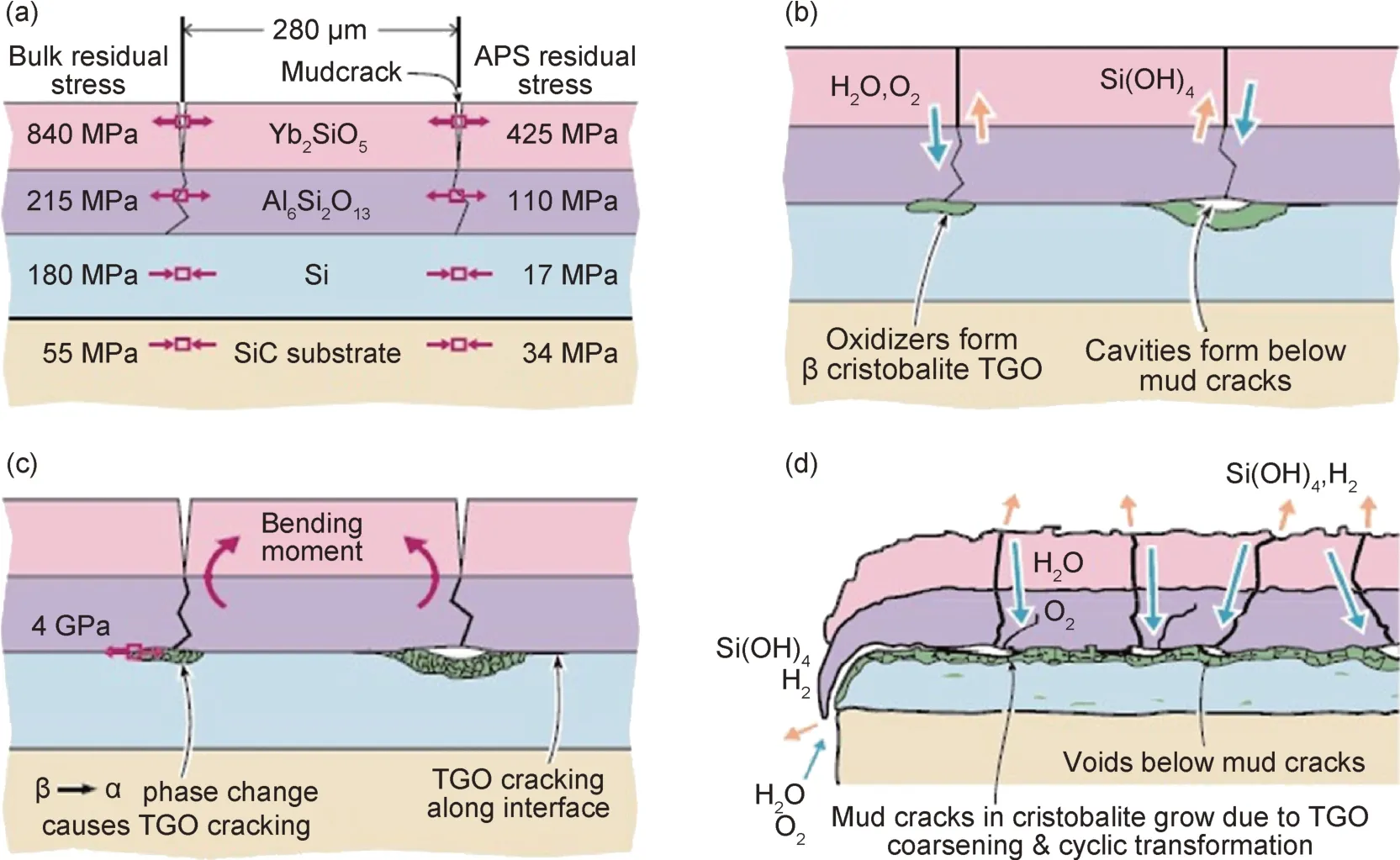

Richards 等[43]采用大气等离子喷涂SiC 表面制备Si/mullite/Yb2SiO53 层EBC 体系和Si/Yb2Si2O7双层EBC 体系,考察两种涂层在90%(体积分数,下同)H2O-10%O2、气流速度4.4 cm/s、1316 ℃高温水汽环境中的抗热震性能。结果表明,经过600 周次循环后,Si/mullite/Yb2SiO5涂层发生剥落,其失效机理如图3所示。Yb2SiO5与莫来石热膨胀系数均大于SiC 基体,在热循环过程中,Yb2SiO5与莫来石涂层产生热应力,引起涂层开裂,形成贯穿裂纹。水蒸气和O2等腐蚀性物质沿贯穿裂纹快速扩散到Si 黏结层,Si 发生氧化生成β-SiO2(TGO)和挥发性的Si(OH)4。由于反应持续进行,在几百周次热循环之后,TGO 厚度增加至十几微米。同时,SiO2相变造成的体积收缩进一步加速TGO 层的剥落。而Si/Yb2Si2O7涂层经过2000 周次循环后仅出现边缘剥落,这得益于Yb2Si2O7与SiC 基体较为相近的热膨胀系数,在热循环过程中几乎没有贯穿裂纹产生,TGO 厚度仅为2.5 μm。但是,Yb2Si2O7在高温水汽环境下会发生缓慢的分解,导致Yb2Si2O7涂层表面生成一层厚度约15 μm 的多孔Yb2SiO5层。

图3 Si/mullite/Yb2SiO5涂层失效示意图[43](a)退火态涂层;(b)高温氧化挥发;(c)氧化膜相变应力;(d)涂层边缘率先剥落Fig.3 Schematic diagrams of damage mechanisms of Si/mullite/Yb2SiO5 coatings[43](a)as-annealed coating;(b)high temperature oxidation and volatility;(c)TGO transformation stress;(d)coating edge prior to failure

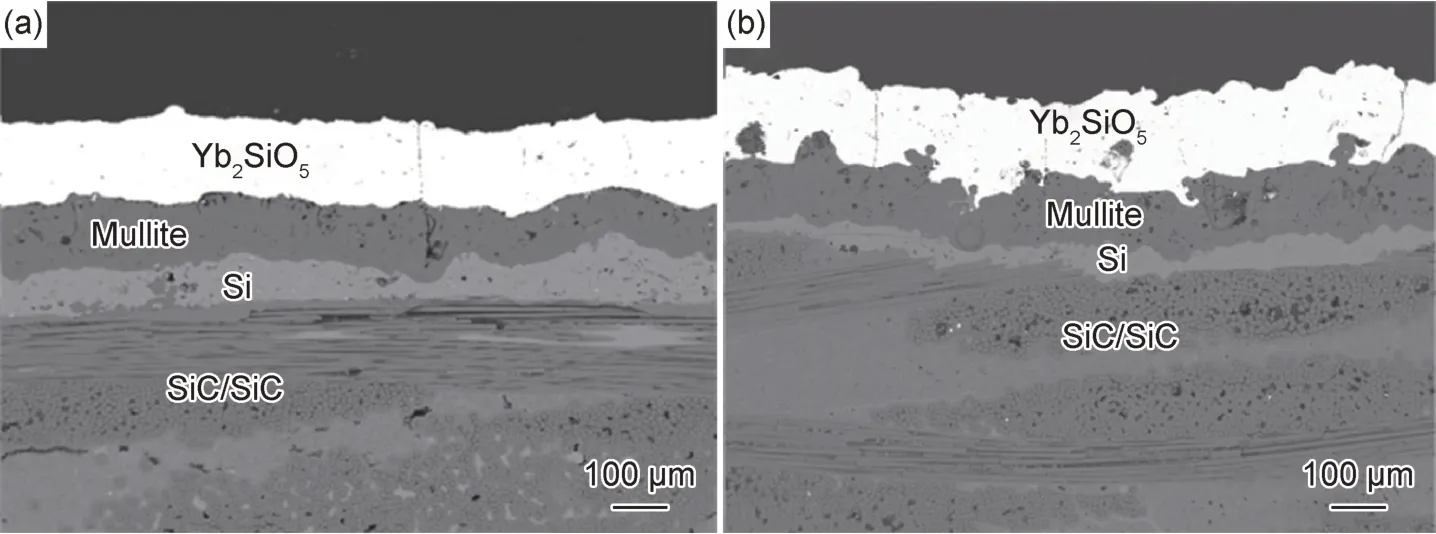

在1380 ℃,PH2O=0.909×105Pa,Ptotal=11.01×105Pa 和v=2.2 cm/s 条件下,Lee 考察了Si/mullite/Yb2SiO5环境障涂层的抗水汽腐蚀性能,发现经过1000 周次循环后,涂层保持较好的附着力和抗裂性,如图4(a)所示[44]。在1400 ℃,PH2O=0.606×105Pa,Ptotal=61.01×105Pa 和v=24 m/s 条件下对该体系进行了100 h 的高压燃烧实验,发现涂层没有发生明显的变化(图4(b)[45])。高温循环水汽腐蚀和高压燃烧实验的结果证明,Si/mullite/Yb2SiO5体系EBC 应用在燃气涡轮发动机热端部件的可行性。

图4 Si/mullite/Yb2SiO5涂层性能测试(a)1000 周次循环水汽腐蚀后的截面形貌[44];(b)100 h 高压燃烧实验后的截面形貌[45]Fig.4 Performance test of Si/mullite/Yb2SiO5 coatings(a)cross-section morphology after 1000 cycles water vapor corrosion[44];(b)cross-section morphology after 100 h high pressure burner[45]

Ueno 等[46]采用反应烧结法和等离子喷涂工艺在氮化硅基体表面制备Lu2Si2O7/Lu2Si2O7+mullite/Lu2Si2O7多层EBC 体系,并使用高速蒸汽喷射装置在1300 ℃下进行500 h 的衰退实验。结果表明,该EBC体系在高温蒸汽暴露实验中保持良好的稳定性,Lu2Si2O7面层表层被水蒸气腐蚀,由于SiO2的挥发导致涂层表面出现气孔,涂层内部观察到一些贯穿裂纹,裂纹附近的基体被氧化,形成TGO。

3.3 抗熔盐腐蚀性能

涡轮发动机服役过程中会面临Na2SO4,NaCl 等盐污染物引起的热腐蚀,EBC 中Si 黏结层的氧化产物SiO2与Na2SO4反应生成Na2SiO3和SO3,进一步加剧涂层性能的衰退。因此,Na2SO4和NaCl 等沉积物对EBC 性能的影响必须引起重视。

Sun 等[47]研究了γ-Y2Si2O7的Na2SO4腐蚀行为和机制,发现其在950 ℃环境下腐蚀20 h 后生成条形NaY9Si6O26磷灰石相和富硅层,腐蚀产物在高温下易熔融形成液相,可填充涂层内部孔隙,有利于延缓腐蚀。刘平平等[48]采用真空等离子喷涂技术制备Si/Yb2Si2O7/Yb2SiO53 层EBC 体系,并研究了该体系在900 ℃、Na2SO4+25%(质量分数)NaCl 熔盐环境中的腐蚀行为与机制。结果显示,腐蚀240 h 后熔盐组分渗透Yb2SiO5涂层,在Yb2Si2O7中间层发生富集。涂层中Yb2SiO5相具有良好的稳定性,中间层Yb2Si2O7相与熔盐反应生成磷灰石相NaYb9Si6O26和钠硅酸盐,并产生Cl2和SO2等挥发性物质,影响服役寿命。Si 黏结层中未发现熔盐渗透现象,涂层保持完整,表明该涂层体系具有良好的抗熔盐腐蚀性能。

3.4 抗CMAS 腐蚀性能

航空发动机服役过程通常会随着气流吸入大量杂质,如粉尘、砂粒、火山灰等钙镁铝硅酸盐矿物。CMAS 的组成成分因不同地域的空气质量而有所差异,其熔点会随其精确成分而变化,但普遍认为CMAS 的熔点在1190~1260 ℃之间。CMAS 颗粒随高温气流进入涡轮,熔化后附着在EBC 表面,对EBC寿命带来极大的威胁。因此,科研人员针对稀土硅酸盐EBC 体系的抗CMAS 腐蚀性能展开大量研究。

Zhao 等[49]采用等离子喷涂制备Si/mullite/Yb2SiO5与Si/mullite/Yb2Si2O7两种EBC 体系,并研究两种涂层在1300 ℃环境中的CMAS 腐蚀行为。结果表明,Yb2SiO5和Yb2Si2O7与CMAS 反应析出Ca2Yb8(SiO4)6O2磷灰石相,同时熔融CMAS 沿磷灰石的晶界向涂层内部渗透,使得涂层结构遭到破坏。Jiang等[50]研究了RE2SiO5(RE=Lu,Yb,Eu,Gd 或La)块体在1200 ℃环境中的CMAS 腐蚀行为。结果表明,RE2SiO5与CMAS 中SiO2反应生成RE2Si2O7,其中,RE3+半径小的RE2SiO5耐蚀性较好,容易析出石榴石相,RE3+半径较大的RE2SiO5与CMAS 反应,容易形成磷灰石相。Tian 等[51]研究了X2-RE2SiO5(RE=Y,Er,Tm,Yb 或Lu)块体在1300 ℃环境中的CMAS 腐蚀行为与机制。结果表明,RE2SiO5块体与CMAS 反应生成Ca2RE8(SiO4)8O2,且随RE3+半径减小,其反应活性降低,表面产生的腐蚀层厚度减小。同时,通过理论和实验相结合探究了1300 ℃块体X1-RE2SiO5(RE=La,Nd, Sm, Eu 或Gd)的耐CMAS 腐蚀性能。结果表明,随RE3+半径增加,X1-RE2SiO5块体表面生成的腐蚀层厚度减小,从而呈现较好的耐蚀性能。

4 稀土硅酸盐体系发展瓶颈与应对措施

尽管由Si/mullite+BSAS/稀土硅酸盐组成的第三代EBC 体系有望大幅提高航空发动机热端部件的使用温度和寿命,但由于材料的局限性以及工艺本身导致的涂层质量问题,其抗高温水氧腐蚀性能、抗CMAS 腐蚀性能等典型服役性能仍有较大的提升空间。因此,针对以稀土硅酸盐为面层材料的第三代EBC 体系进一步发展面临的诸多限制因素,探索对应的改进措施具有十分重要的意义。

4.1 单一稀土硅酸盐的局限性及改进

如前文所述,稀土硅酸盐因具有热膨胀系数低、高温热/化学稳定性好、抗水氧腐蚀性能优异等特点,被看作是最具潜力的EBC 候选材料。然而,稀土硅酸盐材料家族庞大,体系丰富,其中,稀土单硅酸盐(RE2SiO5)相稳定性好、熔点高、耐水氧腐蚀性能优异,而稀土焦硅酸盐(RE2Si2O7)的热膨胀系数与CMC基体较为匹配,且与Si 或SiO2的化学相容性好。总体来说,稀土硅酸盐体系中的各种材料作为环境障涂层各具优势,但缺乏综合性能优秀的材料,能够兼顾发动机复杂工作环境中热、力、化性能的多项需求。因此,EBC 用稀土硅酸盐材料的关键性能优化和新体系探索仍是研究重点之一。之前研究结果表明,稀土硅酸盐材料的抗高温腐蚀性能、高温相稳定性和热膨胀系数等关键性能与稀土元素种类直接相关。近年来,科研人员提出在全系稀土范围内设计多组元/高熵稀土硅酸盐材料的新思路,通过合理的高熵化设计,实现稀土硅酸盐材料力学、热学以及抗腐蚀性能的平衡优化,以突破单一稀土硅酸盐关键性能的局限性,进而满足未来环境障涂层的性能需求[52]。

任孝旻[53]采用高熵化设计方法,优选了抗水蒸气腐蚀性能优异的Ho,Er 元素,以及耐CMAS 腐蚀性能好的Y,Yb 元素,制备出单相高熵稀土单硅酸盐(Y1/4Ho1/4Er1/4Yb1/4)2SiO5材料。该材料为X2 结构RE2SiO5,四种稀土元素离子在原子尺度均匀随机分布,表明该材料为单相高熵稀土单硅酸盐。同时,该材料室温至1200 ℃范围的CTE 明显低于四种单组元稀土硅酸盐RE2SiO5(RE=Y,Ho,Er 和Yb),降低幅度约11%~19%。室温热导率较四种单组元稀土硅酸盐RE2SiO5降低5.40%~66.8%。

Turcer 等[54]选取Y,Yb,Sc,Gd 和Lu 五种稀土元素,利用放电等离子烧结技术制备了高熵(Y0.2Yb0.2Sc0.2Gd0.2Lu0.2)2Si2O7稀土焦硅酸盐材料,并利用闪光法研究其室温至1000 ℃的热导率。结果表明,该高熵材料具有单相β 型结构,其热导率显著低于对应的单组元稀土双硅酸盐及简单固溶体材料,在1000 ℃时,β-(Y0.2Yb0.2Sc0.2Gd0.2Lu0.2)2Si2O7的热导率仅为1.52 W·m-1·K-1,有望成为新一代环境障涂层面层材料。

4.2 稀土硅酸盐隔热性能的局限性及改进

随着航空发动机推重比的提升,涡轮前进口温度进一步升高,因此,隔热降温是新一代环境障涂层必须要考虑的问题。稀土硅酸盐材料的导热系数偏高,导致CMC 表面温度超过材料内部SiC 纤维的承受温度,纤维性能急剧衰退,严重影响CMC 热端部件的使用寿命。目前,通过高熵化设计降低稀土硅酸盐材料热导率的研究还停留在实验室验证阶段。此外,高熵稀土硅酸盐涂层制备过程中,由于各稀土元素的蒸气压有所区别,涂层实际成分容易偏离化学计量比,造成服役性能具有严重不确定性,无法满足工程应用需求。

近年来,研究者通过结合热障涂层技术,提出热/环境障涂层(thermal/environmental barrier coating,T/EBC)的概念:即在环境障涂层表面制备一层低热导率的热障涂层,以期实现涂层表面处于超高温度而CMC 基材保持较低温度的设计目的。

Poerschke 等[55]利用电子束物理气相沉积/定向气相沉积(EB-PVD/DVD)制备的稀土锆酸盐/铪酸盐为面层,热喷涂制备的致密稀土硅酸盐为中间层,具有优异抗氧化性能的富Si 材料为黏结层的多层T/EBC,其中面层使用稀土锆酸盐或稀土铪酸盐,用来减缓CMAS 对EBC 涂层的腐蚀,同时提供一定的隔热性能。环境障中间层采用梯度设计,下部为热膨胀系数较小的稀土双硅酸盐RE2Si2O7,上部是CTE 较大的稀土单硅酸盐RE2SiO5,致密的环境障涂层能有效阻止高温水蒸气对CMC 基材的腐蚀。T/EBC 体系的多层梯度设计,可以有效减少热循环过程中的热应力。

Zhu 等[56]设计了一种承温能力达到1650 ℃的多层T/EBC 体系。CMC 基体上第1 层为改进的黏结层,材料是HfO2改性的Si 涂层或稀土元素RE 改性的Si-RE 合金;第2 层为能量散耗和化学阻挡层,材料是HfO2改性的稀土硅酸盐;第3 层为二次辐射障碍和热控制化学阻碍层,材料为HfO2改性的稀土铝硅酸盐;最外层是耐高温柱状的TBC 层,该层材料需要有低热导率、高应变耐受性和良好的抗CMAS 腐蚀的能力。结果发现,梯度过渡层的引入虽然改善涂层的热循环性能,但也增加了涂层制备的工艺繁琐性,降低涂层的可靠性。

5 结束语

第三代Si 黏结层/mullite+BSAS 中间层/稀土硅酸盐面层体系是目前最具应用价值的环境障涂层,有望显著提高CMC 热端部件的使用温度和服役寿命,对提高发动机涡轮前温度和结构减重具有重要意义。但在实际服役过程中,诸多因素限制其进一步发展:(1)由于制备工艺导致稀土硅酸盐涂层内部产生第二相、裂纹和非晶相;(2)稀土硅酸盐导热系数较高,使Si 黏结层的服役温度超过其熔点;(3)涂层服役过程中,由于热膨胀系数失配或相变产生的贯穿裂纹等。由此可知,低热导率及优异的耐高温水氧腐蚀性能是环境障涂层的首要要求,与CMC 基体及黏结层相匹配的热膨胀系数、良好的化学兼容性和高温结构稳定性是保证涂层服役寿命的必要条件。目前大部分关于稀土硅酸盐体系EBC 的研究只从单一角度出发改进涂层的防护性能,缺乏一种综合性能优秀的材料,能够兼顾发动机复杂工作环境中热、力、化性能的多项需求。因此,多功能耦合环境障涂层将是未来环境障涂层发展的一个重要方向。此外,发动机真实服役环境非常复杂苛刻,目前EBC 性能评价手段单一,缺乏完整的环境性能评价体系,建立航空发动机环境模拟平台,发展简易、科学的模拟测试方法,是当前环境障涂层领域的另一个研究热点。

为满足CMC 热端部件使用要求并推进其使用进程,对稀土硅酸盐体系环境障涂层需开展以下技术攻关:

(1)发展新型EBC 制备技术,进一步优化等离子喷涂工艺参数,深入研究涂层沉积机理与结构控制方法等基础理论问题,掌握涂层成分与微结构精确调控技术。

(2)对多稀土组元/高熵稀土硅酸盐材料开展系统研究,明晰稀土硅酸盐材料成分结构、热/力学特性和典型服役性能之间的内在联系和协同作用机制,提出高熵稀土硅酸盐的性能调制原则,建立多功能热/环境障涂层用稀土硅酸盐材料综合性能调控新途径。

(3)采用高熔点氧化物、改性剂对现有Si 黏结层体系进行改性,研究涂层微结构与典型服役性能之间的演变规律,建立涂层成分-微结构-性能的协同优化方法,为发展高性能EBC 黏结层材料提供理论与技术支持。

(4)建立EBC 环境性能考核评价体系,研究EBC在模拟发动机服役环境下的高温组织结构、热物性与力学性能、界面应力等演变机理,揭示EBC 损伤失效机制,进而为EBC 结构设计、寿命预测提供理论指导。