LLC 半桥谐振电路设计的优化探讨

2023-12-18魏永志

魏永志

(呼和浩特市地铁运营有限公司,内蒙古呼和浩特 010010)

逻辑链路控制(Logical Link Control,LLC)半桥谐振电路的工程意义为,使用电容器、电抗器构建谐振腔回路,控制晶闸管开合过程中晶闸管两侧的电能分布情况,实现控制电路的电压电平控制[1-2]。实际工程部署中,晶闸管本身存在一定的电能消耗,在家用电器等常规模拟电路中,该电能消耗过程可忽略不计,但如果将半桥谐振电路应用于高精密仪器、数字计算电路供电等,该过程会对后置系统带来较为严重的干扰,导致后置电路在晶闸管开合过程中出现短暂失稳[3]。

因为晶闸管电能消耗过程在理论上完全不可避免,该研究重点探讨对LLC 板桥谐振电路中晶闸管的自身能量消耗电压电平影响的控制效果[4]。

1 问题的提出

LLC 半桥谐振电路的一般逻辑,是在晶闸管前后布置电容器、电抗器形成谐振腔吸收电路,用于平衡晶闸管开合时对前后电路中电压电平带来的扰动,使其开合过程的电压电平表现更为平稳,而该技术带来另一个问题,即增加的电容器、电抗器、二极管等电子元件自身也带来一定的能耗,会进一步加重开关电路的电能消耗。即使用LLC 半桥谐振电路后,晶闸管开关带来的电路扰动更为平稳,但扰动量会加大。LLC 半桥谐振电路的一般结构如图1所示。

图1 LLC半桥谐振电路的一般结构

图1 中,电源模块可以来自整流器、电池组等任何形式的直流电源,该研究在仿真过程中,设定其为等压直流电压型电源,而一般设计思路下,谐振电路中不一定配备C、C0、D1、D0、L1等全部控制元件,最小化的LLC 半桥谐振电路仅配置图1 中的C、C0与L1即可完成基本控制功能,而该研究设计的LLC 半桥谐振电路中,不但配置了C、C0、D1、D0、L1等全部控制元件,且设定了C、C0、L1等具有可调整定值[5]。

仿真环境运行在Matlab 下,加载模拟电路、模拟电源等相关控件,发现该控制回路的实际表现如图2所示。图2(a)为图1 全部控制元件以固定且充分优化整定值全部配置时的仿真结果,图2(b)为LLC 半桥谐振电路最小化配置时的仿真结果[6]。观察图2所示结果可以发现,更为优化的LLC 半桥谐振电路有效缩短了晶闸管开合时的电量消耗时间窗口,且有效减少了晶闸管的电量消耗量,将晶闸管的电量消耗量向整个谐振腔转移。常规设计中,利用LLC半桥谐振电路将晶闸管开合控制从图2(b)优化至图2(a)状态后,可将电能质量控制交给下一个模块处理,但该研究中将利用全程可控的电容器、电抗器整定值对晶闸管开合过程进行更精细控制[7]。

图2 晶闸管电流电压及电量消耗情况仿真结果图

2 可调整定值的谐振控制回路设计

该研究的核心创新点是对LLC 半桥谐振回路中的可控电容器和可控电抗器进行智能化控制,使用一个IC 控制芯片,调用其22 个控制引脚,通过向晶闸管S 发出控制指令,且通过三个数模转换器D/A 芯片向C、C0、L1发出控制指令,实现对晶闸管S 控制过程的有效优化,智能化控制反馈数据来自LLC 半桥谐振回路的输出端电流、电压数据,经过数模转换器D/A 生成数字信号发送回IC 控制器。该控制逻辑如图3 所示。

图3 LLC板桥谐振电路控制回路逻辑图

图3 中,常规32 位单片机控制芯片IC 的输入输出总线共包含32 个引脚,用于与LLC 半桥谐振电路通信的引脚数量为22 个,仍有十个引脚富余,该组引脚引出四根链接NIC 总线(Network Interface Connection),实现与其他电路控制回路的相互交互,另有六个引脚用于接收晶闸管开关(ON/OFF)信号和系统重置信号(RESET)。因为引入了嵌入式控制系统,在传统LLC 半桥谐振控制回路的基础上增加了一个32 位嵌入式可编程控制芯片和五个数模转换芯片,单纯考察硬件成本,该研究改进后的LLC 半桥谐振控制回路远高于传统模式,所以,该研究改进后的LLC 半桥谐振控制回路用于高精密仪器控制、航空航天控制、高稳定性需求的重机械控制等领域,无法支持在家用电器、桌面型计算机等领域的商业化用途。所以,该改进LLC 半桥谐振控制回路的实际控制表现应大幅度优于传统模式[8-9]。

3 可调整定值的谐振控制算法设计

3.1 外置神经网络算法

图3 中使用小规模32 位嵌入式芯片作为控制器,无法运行LINUX 操作系统,仅可运行简单控制算法,该研究中设计外置神经网络机器学习系统,采用左右互搏算法(Self-Play Algorithm,SPA)顺序控制程序,在嵌入芯片中执行。即该研究中使用机器学习算法智能化设计控制策略,实际控制模块中并不运行机器学习程序,最大程度节约嵌入系统的算力需求。为了提升数据完备性,先需要提升数学模型维度,需要计算差值比,如式(1)所示:

将得出的差值比数列输入到多项式深度迭代公式中(神经网络模块均采用多项式深度迭代回归节点函数,其基函数写作公式),如式(2)所示:

多列神经网络输出的是[0,1]区间上的数据,这些数据没有分布规律,所以需要进行二值化处理,二值化函数的基函数(针对每套方案设计一个独立的二值化神经网络模块,形成二值化多列神经网络,二值化神经网络的节点基函数)如式(3)所示:

其中,e为自然常数,此处取近似值e=2.718 281 828;其他数学符号含义同前文式(2)。

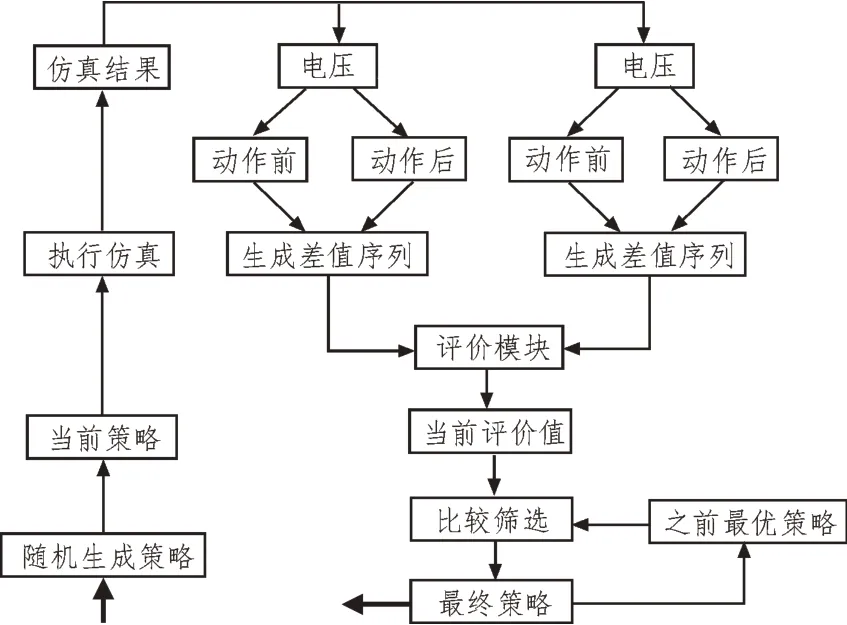

左右互搏算法核心逻辑架构如图4 所示。

图4 左右互搏算法逻辑架构图

图4 中,较传统左右互搏算法,该算法的策略生成部分采用随机法而非神经网络法。其原因为实际控制目标难以有效量化,无法通过有限且可控的神经网络架构筛选最为有效的控制策略。而评价反馈过程中使用了一个神经网络模块构建对LLC 半桥谐振模块的动作效果评价模型,通过评价控制过程中的系统能耗占用量获得评价结果,在策略寄存中,比较当前策略与之前策略,将较优的结果存入策略寄存中,之后每次计量结果均与之前比较中的最优结果进行比较[10-11]。

3.2 策略寄存方案

策略存储机制包括启动过程控制策略,包括S、C、C0、L1动作状态及动作时序及策略编号,实际执行中仅需要执行该时序。每个动作状态是一个四位控制码,保存在一个八位整形变量中,其中后四位为动作状态码,前四位为开关元件寻址码,寻址方式如下:0010 为S 晶闸管,0100 为C电容器,0110 为C0电容器,1000 为L1电抗器。具体数据结构如图5 所示。

图5 控制策略集数据结构示意图

图5 中,每行代表32 位数据,其中每个策略的前32 位为一个四字节长整形策略编码,策略编码分为三段,第一段8 位记录该策略对应电压值,第二段八位记录该策略对应的电流值,后16 位记录该电压电流对应状态中策略被更新的次数。随后16 位为一个长整形数据段,标志整个策略集包含的时间戳数量,保留16 位空白后开始记录策略,之后每个操作点保存为二组32 位数据,每个时间戳占32 位,动作策略占32 位,所有策略集记录完毕后,保留16 位空白后,记录16 位校验码。校验码分为四段,每段前三位为0,最后一位分别为全有效字段、头部字段、所有时间戳字段、所有操作码字段的奇偶校验结果。

小规模32 位嵌入系统应执行最小化的控制策略,该系统可以对改进型LLC 半桥谐振电路提供足够复杂的控制动作。嵌入式控制器系统工作中,每次电路实际捕捉到的系统电压、电流状态,会在控制器中构建空标记点,维护人员定期拷贝这些空标记点,在外置机器学习系统中重点展开针对这些空标记点的仿真模拟SPA 机器学习,直至优选出充分收敛的控制策略集,并将其导入到系统中[12-13]。策略集向嵌入式控制器执行导入时,如果存在重合的控制点,且策略集编码第17-32 位的标记码大于原标记码,则覆盖相应标记点[14]。

4 LLC半桥谐振电路设计的优化结果

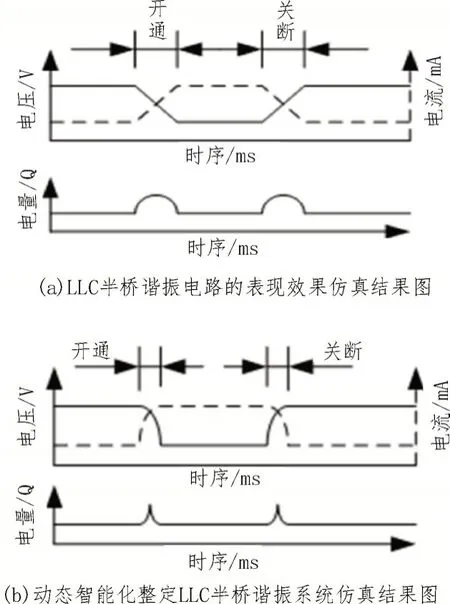

为了验证该系统对LLC 半桥谐振电路的控制效果,利用图2 所示的统计研究方法,对使用该系统前后LLC 半桥谐振电路的实际电压电流及能耗情况进行分析,结果如图6 所示。

图6 使用该系统前后电压、电流、能耗情况仿真结果图

图6(a)与图2(a)相同,均为引入固定式半桥谐振吸收系统后的控制效果,该效果已经较图2(b)仅采用最小化半桥谐振吸收系统时有较显著改善,即图6(a)为常规设计思路下LLC 半桥谐振电路的较佳表现效果。图6(b)为使用该动态智能化整定LLC 半桥谐振系统后的电压、电流、电量消耗表达效果。可以看到,因为该系统实现了电路吸收效能的非线性调整,因此系统表现更为平缓,且系统自身的电量消耗更少[15]。

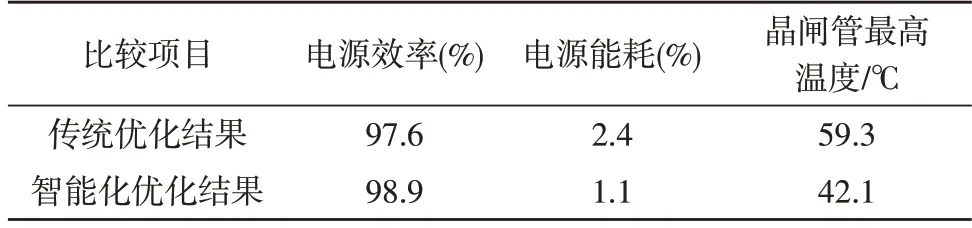

进一步对系统的能耗情况进行仿真,分析系统的有效输出效率、能量损失率、发热情况,仿真在每100 ms 开关一次晶闸管的前置条件下进行测试,测试时间为2 min,即开合晶闸管2 400 次,统计结果如表1 所示。

表1 系统能耗情况统计表

表1 中,电源效率与电源能耗为LLC 半桥谐振电路的直流输入电源与输出电源之间的能量占比,电源能耗与电源效率之间存在互补关系,晶闸管最高温度指2 min 内2 400 次密集开合晶闸管全过程中晶闸管表现出的最高核心温度。经过比较发现,电源能耗下降54.17%,晶闸管最高温度下降29.01%,证实使用该系统对LLC 半桥谐振电路进行智能化动态优化后,电路的能耗显著降低。如前文分析,如果该电路能耗降低,则其对后置电路的杂波影响也会显著降低。所以,比较晶闸管动作时后置电源接口的电压浮动值,如表2 所示。

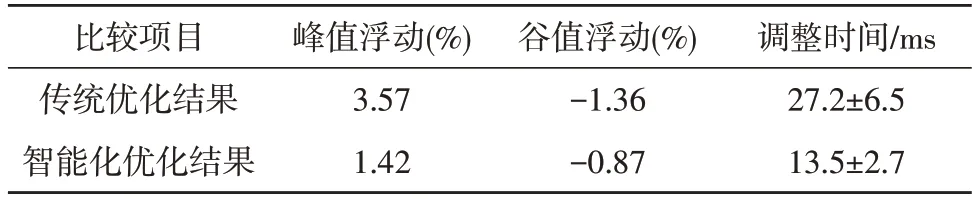

表2 后置电源电压浮动情况统计表

表2 中,峰值浮动指晶闸管闭合瞬间系统将工作电压调整至额定电压前系统输出电压的最高值与额定值之间的差值再与额定值之间的比值,谷值浮动指晶闸管闭合瞬间系统将工作电压调整至额定电压前系统输出电压的最低值与额定值之间的差值与额定值之间的比值,调整时间指晶闸管闭合瞬间至系统将输出电源电压稳定在额定值之间的时间窗口[16-17]。表中,使用该系统对LLC 半桥谐振电路进行智能化动态优化后,峰值浮动范围压缩60.22%,谷值浮动范围压缩36.03%,调整时间的均值压缩50.37%。在SPSS 双变量t校验分析中,存在t<10.000和P<0.01 的显著统计学差异,证实该系统对系统后置电源的电压输出控制有较显著效果。

5 结束语

该研究将LLC 半桥谐振电路中两个电容器和一个电抗器更换为模拟信号驱动可调整定值元件,使用一个嵌入式32 位开发芯片作为控制器,配合五个数模转换芯片,同时接入电流传感器和电压传感器芯片,构成经过智能化优化的LLC 半桥谐振电路。经过仿真,该电路实现了对晶闸管开合操作的非线性控制,使其自身能耗显著降低,输出电源的电压稳定性和调整周期也显著缩短。后续研究中,将对多电平电源开展相关智能化优化研究,且将前置的整流器智能化控制也纳入研究中,使电路的智能化程度进一步提升。