超临界CO2材料腐蚀过程动力学与产物热力学研究

2023-12-18郭亭山梁志远赵钦新

郭亭山, 梁志远, 赵钦新

(西安交通大学热流科学与工程教育部重点实验室, 710049, 西安)

超临界CO2流体具有黏度小、密度大等特点,已逐渐成为核能、化石能源和太阳能等动力循环的工作介质[1-3]。当工质温度高于700℃时,超临界CO2布雷顿循环的工作效率超过50%,明显优于蒸汽朗肯循环和空气布雷顿循环[4-5]。然而,超临界CO2与高温承压部件的不相容性,却成为限制工质参数提高的瓶颈和长期安全运行的隐患。现役蒸汽朗肯循环发电机组中,蒸汽氧化频繁引发氧化皮剥落、堵管和爆管等问题,而超临界CO2与耐热材料不仅会发生氧化反应,还会发生复杂的碳化反应。因此,超临界CO2布雷顿循环发电机组是否会发生严重的腐蚀失效问题亟待开展科学研究。

美国橡树岭国家实验室、新南威尔士大学、威斯康辛大学和韩国先进科学技术研究院等均开展实验,研究了9-12Cr铁素体耐热钢在不同参数高温超临界CO2环境下的腐蚀行为[6-14]。根据Arrhenius扩散理论,高温腐蚀过程受扩散控制,升高温度能够提高离子的扩散速率,从而加速耐热材料的腐蚀程度[9]。9-12Cr钢在高温超临界CO2环境下表现为全面腐蚀,氧化层由Fe3O4和(Fe, Cr)3O4构成,且在腐蚀产物(Fe, Cr)3O4层与耐热钢基体中可以观察到明显的渗碳现象[10-11]。梁志远等[12]通过研究发现,高温超临界CO2环境下,T91真实承压管的腐蚀现象明显高于挂片试样,说明在应力作用下T91管具有较高的离子扩散和渗碳速率。Brittan等[13]提出在超临界CO2环境下,温度会影响92钢中碳化物的沉淀和粗化速率,如450℃下渗碳可改善92钢的力学性能,但550℃下渗碳则会导致92钢力学性能恶化。Oleksak等[14]提出在较高温度下,低含量的SO2杂质气体能够降低91钢的氧化和渗碳速率,在一定程度上改变了超临界CO2环境下91钢对温度的依赖性。因此,避免超温运行及在临界温度点附近的频繁波动,可有效提高耐热材料的抗腐蚀性能[15-16]。

T92耐热钢普遍应用于600℃超临界火电机组蒸汽管道,已成为蒸汽温度580~600℃、金属壁温600~620℃下锅炉本体过热器和再热器的主要服役材料。因此,本文选取T92耐热钢为研究对象,基于密度泛函理论的第一性原理对CO2的吸附过程进行计算,并采用反应力场分子动力学模拟和腐蚀热力学原理,阐述了T92耐热钢在600℃、15 MPa超临界CO2环境下常规运行,以及在700℃、15 MPa超临界CO2环境下超温运行时的腐蚀机理,最后开展长达1 000 h的高温腐蚀实验,对模拟结果进行了验证。

1 分子动力学模拟

1.1 表面吸附过程

1.1.1 计算方法

基于密度泛函理论的第一性原理,采用Materials Studio软件对吸附体系的吸附能和态密度展开计算[17]。采用广义梯度近似(GGA)下的PBE密函表示离子与价电子之间的交换关联密函势[18],切割Cr和Fe原子的(100)、(110)和(111)面作为吸附表面,并对表面进行驰豫。模型采用周期性边界条件,收敛标准设置为0.1 eV/nm,平面波截断能取值450 eV,k点网格尺寸设置为4×4×1。Cr和Fe原子的晶格常数分别为0.288 nm和0.286 nm。CO2的吸附能定义为[19]

Eads=E(CO2+Cr/Fe)-ECO2-ECr/Fe

(1)

式中:E(CO2+Cr/Fe)为CO2在材料表面吸附后的系统能量;ECO2和ECr/Fe分别为吸附前CO2分子和材料表面的能量。

1.1.2 计算结果

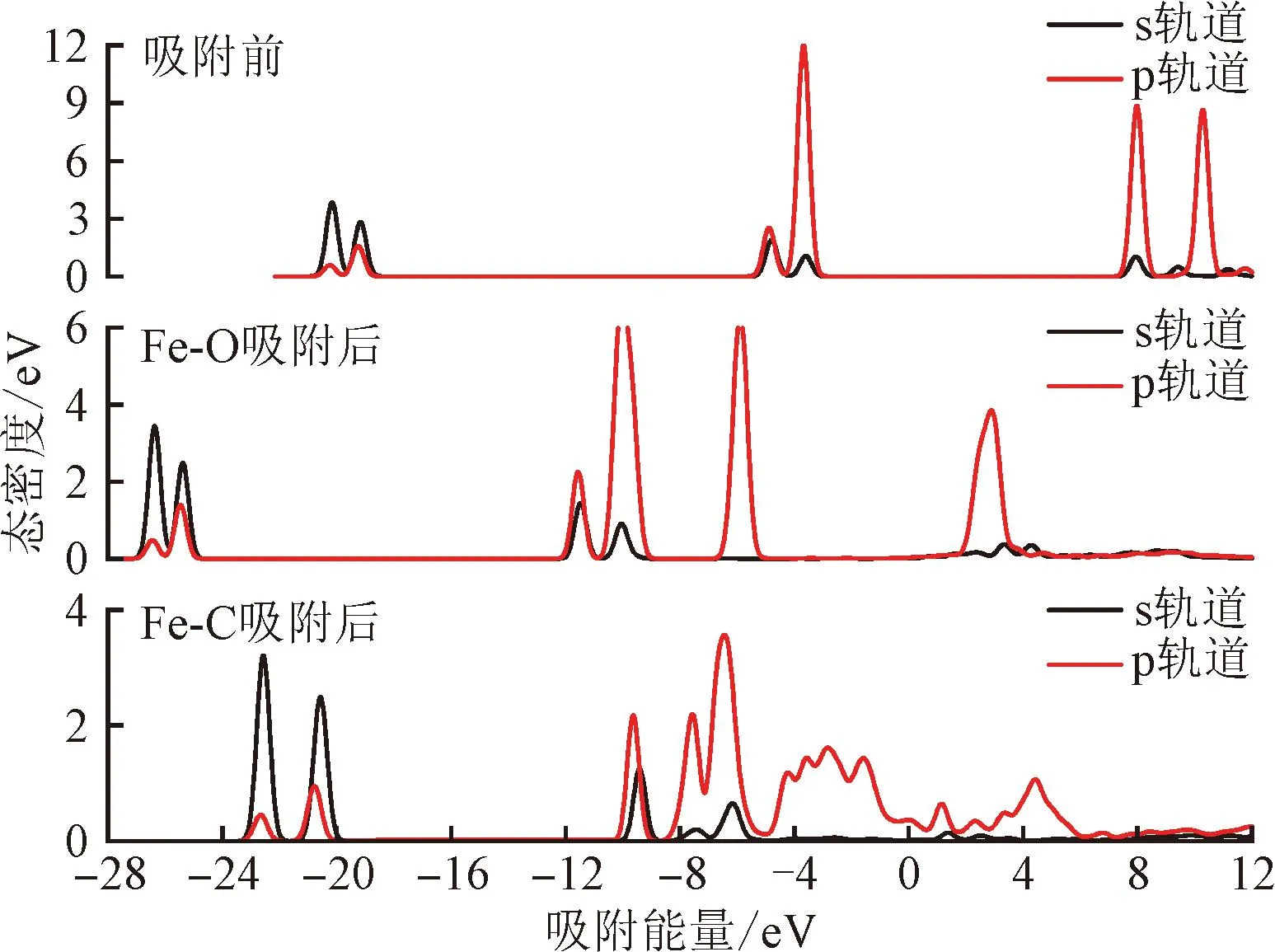

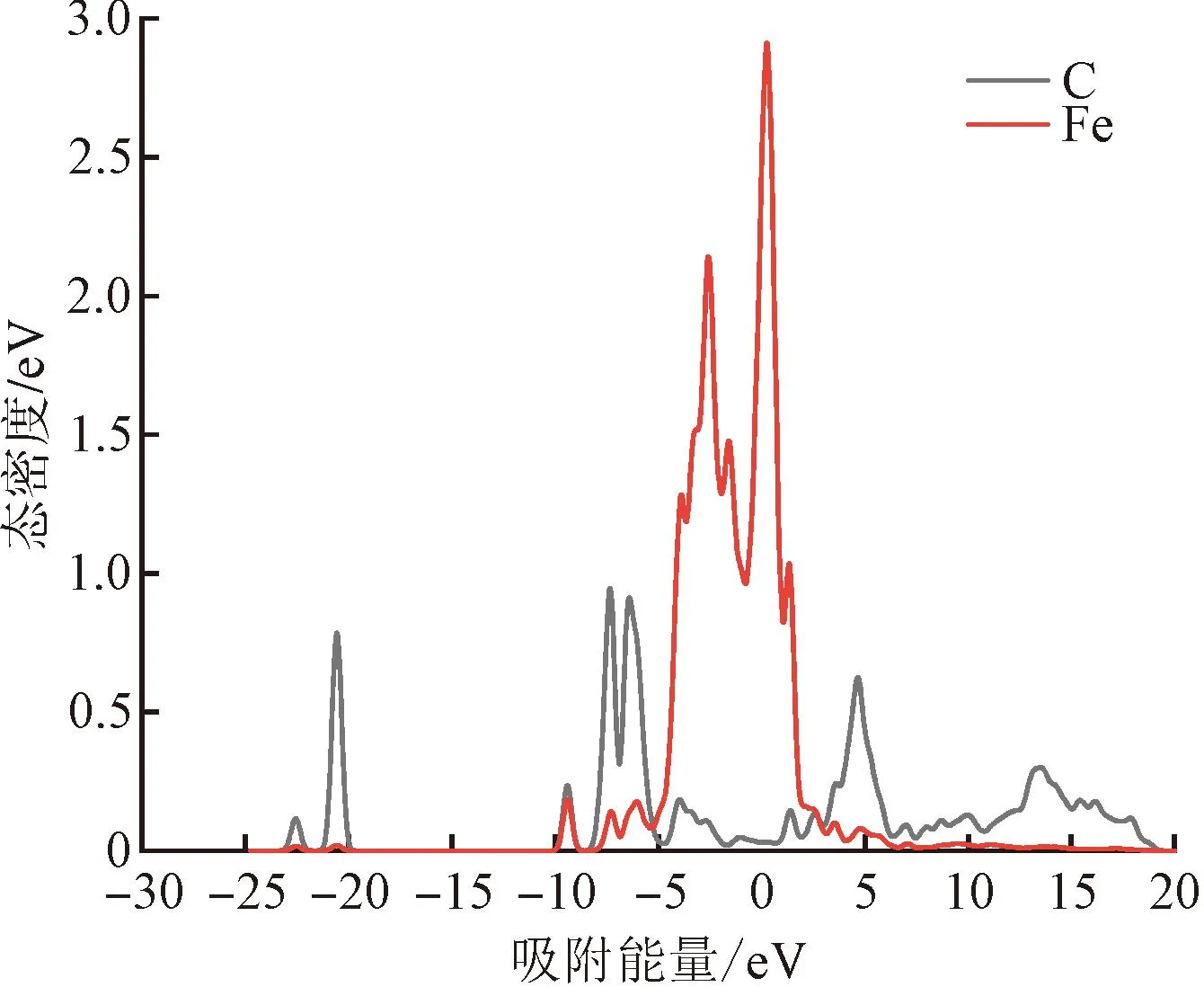

根据式(1)计算结果,CO2在Fe(100)、Fe(110)、Cr(100)和Cr(110)面上的吸附能均大于0,因此难以发生化学吸附。CO2中的O和C原子在Fe(111)面上洞位点的吸附能分别为-0.18和-0.08 eV,CO2中的O和C原子在Cr(111)面上洞位点的吸附能分别为-0.08和-0.90 eV。图1为CO2在Fe(111)和Cr(111)表面洞位点吸附前后的电子能量分布情况。由图可见,吸附后CO2的能带明显小于吸附前的,表明吸附作用会导致CO2的能带向低能态方向转移,并使得CO2在Fe(111)和Cr(111)表面发生了化学吸附。图2给出了CO2中C原子分别与Fe(111)面上的Fe原子,以及Cr(111)面上的Cr原子的杂化情况。由图可见,吸附后CO2中的C原子与对应成键的Fe原子和Cr原子之间均发生了明显的能带重合,说明C原子与Fe原子和Cr原子之间产生了杂化。

(a)Fe(111)表面

(a)C与Fe杂化

1.2 初始氧化阶段

1.2.1 计算方法

反应力场(the reactive force-field,ReaxFF)是一种跨尺度方法,是基于量子化学和密度泛函数理论训练得到的特定元素力场参数,可实现动态演化模拟效果[20-21]。反应力场分子动力学模拟的计算成本远低于实验成本,且计算速度是量子力学计算的几个数量级[22-24]。反应力场将经验的原子间势能投射到键级中用以反映化学键的状态,键级表达式可写为

(2)

系统总能量表达式可写为

Etotal=Ebond+Eval+Etors+Eover+Eunder+

Elp+EH-bond+EvdW+ECoul

(3)

式中:Ebond为键级能量项;Eval为价角能量项;Etors为扭转角能量项;Eover为过协调能量项;Eunder为欠协调能量项;Elp为孤对电子项;EH-bond为氢键项;EvdW为范德华能量项;ECoul为库伦能量项。

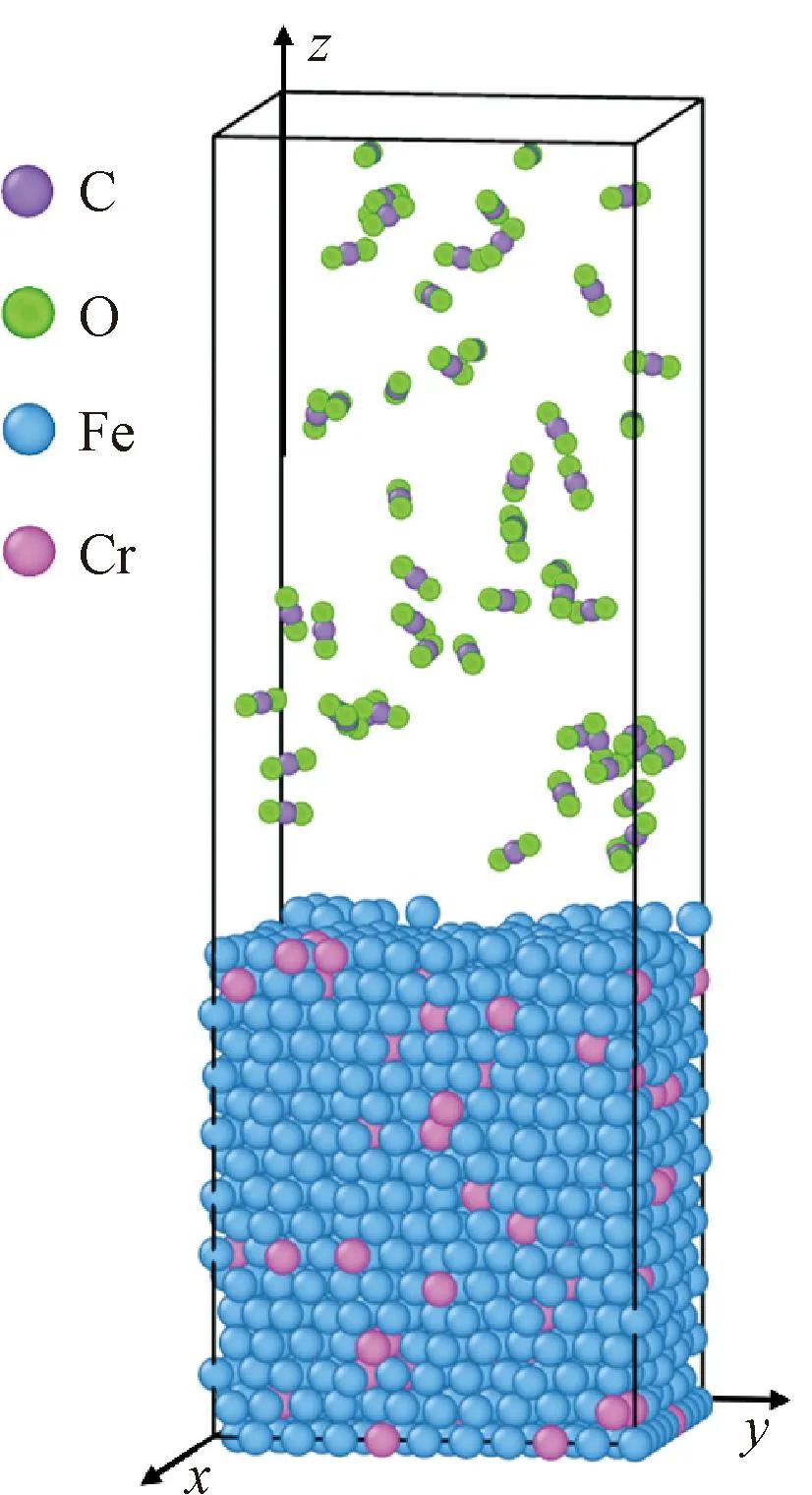

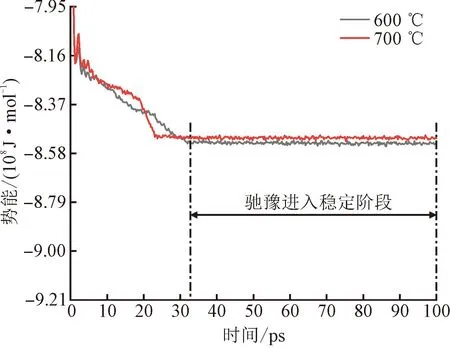

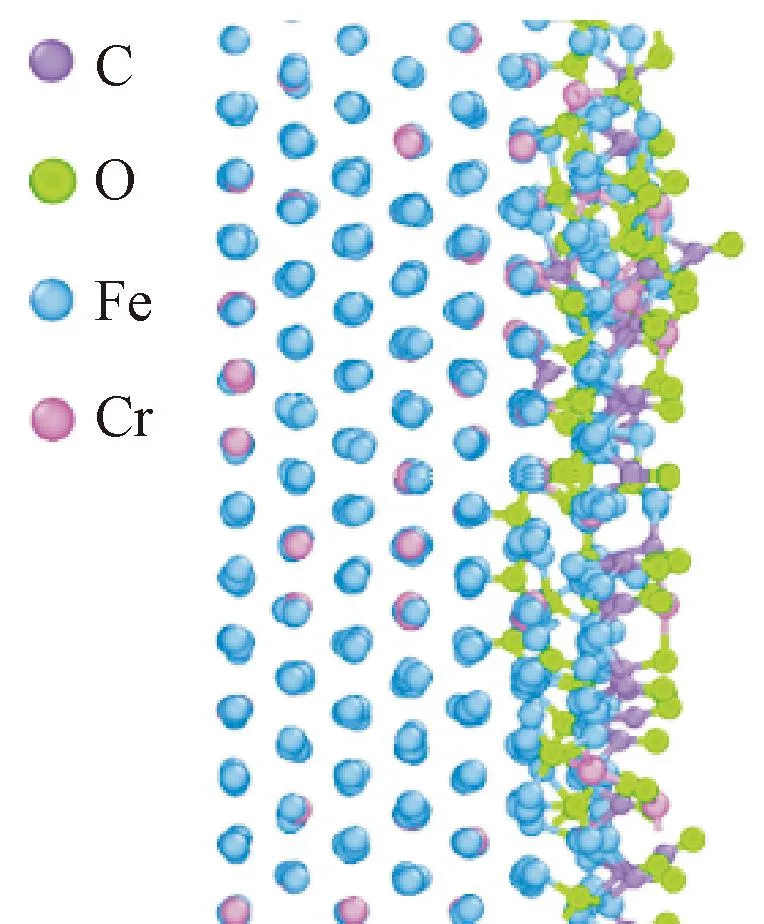

T92耐热钢在超临界CO2环境下初始氧化阶段的反应力场分子动力学模型如图3所示,其中,模拟域的x和y方向均为周期性边界条件,z方向为固定边界条件。在z方向上壁面设置反射壁,防止CO2分子外溢,最底层金属原子固定在下壁面防止金属原子外溢[25]。采用Cr原子随机替换9%的Fe原子,从而实现模拟域中Fe和Cr的原子摩尔分数之比与T92耐热钢基体中的化学成分占比一致。根据亥姆霍兹方程可知,CO2在600℃、15 MPa和700℃、15 MPa 中的分子密度分别为88.5和79.0 kg·m-3。模拟开始之前,预先将模拟域置于尺寸为2.86 nm×2.86 nm×10 nm的真空域中进行能量最小化和驰豫。模拟过程采用NVT系综和Nose-Hoover恒温器,恒温器阻尼系数为25 fs,时间步长为0.25 fs,运行2 000万步。参照Shin报道中的Fe/Cr/C/O力场参数,采用开源程序Lammps实现模拟过程,结果通过Ovito可视化软件和Python脚本进行后处理[26]。图4给出了驰豫过程中势能的变化情况,可见驰豫时间达到32 ps时进入稳定阶段。

图3 T92耐热钢在600超临界CO2环境下的初始模型

图4 T92耐热钢在驰豫过程中势能随时间的变化

1.2.2 模拟结果

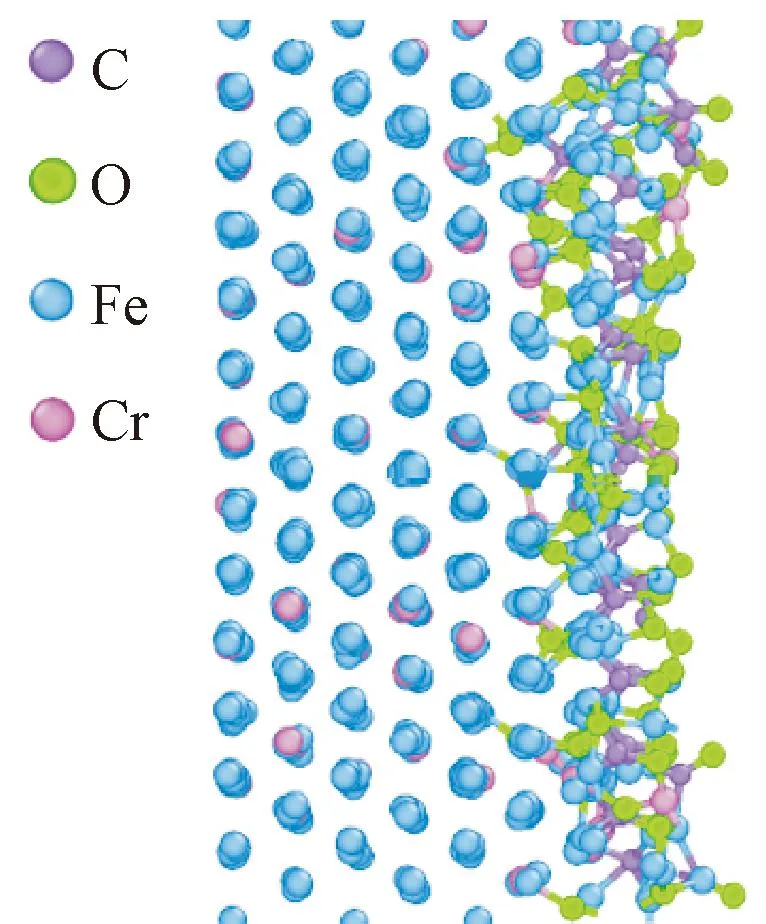

图5、图6分别为600和700℃超临界CO2环境下,在z方向上模拟反应时间为5 000 ps时4种原子的具体分布情况。由图可见,T92耐热钢在600和700℃超临界CO2中的氧化层厚度分别为1、1.2 nm,表明温度升高可使Fe原子和Cr原子的扩散速率加快,即超温加速了T92耐热钢的腐蚀程度。2种温度下腐蚀层中的Cr原子均靠近于CO2气体侧富集,说明Cr的亲O能力优于Fe,腐蚀初期CO2分子优先吸附于Cr表面,然后相互反应生成Cr的氧化物,导致渗碳层的厚度小于氧化层且分布于氧化层的气体侧。根据O和C的分布情况可知,原子O与C向基体内部的迁移距离不同,表明O和C的扩散速率以及与金属离子的反应速率均不同步。因此,Cr与CO2反应一部分形成了氧化物和碳化物,另一部分形成了游离态的C沉积于氧化层表面,以离子的形式逐渐向基体内扩散。

(a)原子的面分布

(a)原子的面分布

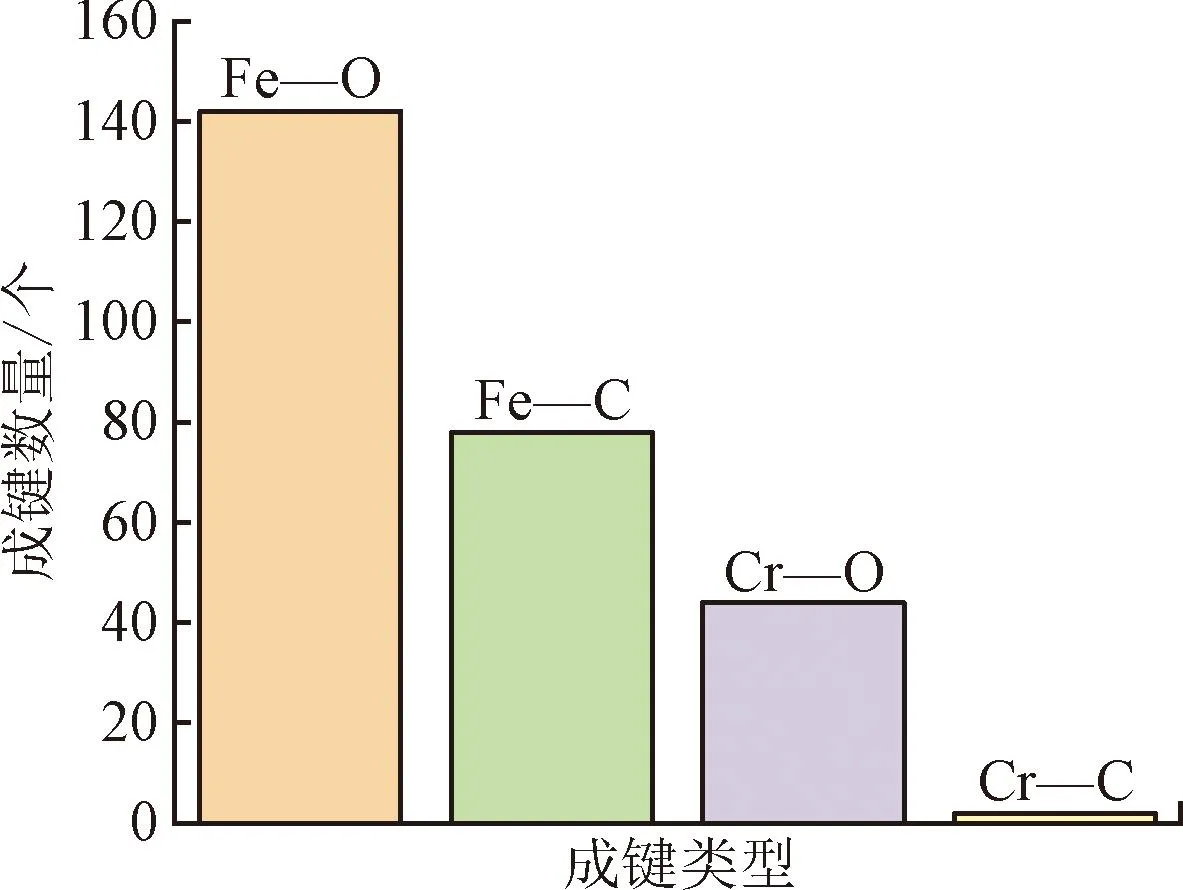

图7给出了不同温度下模拟反应时间为5 000 ps时化学键的成键情况。由图可见,600和700℃下氧化物中Cr—O键的比例分别为23.7%、15.38%,而合金中Cr的摩尔分数仅为9%,再次证明Cr和O之间的结合能力强于Fe和O的。随着温度升高,Fe—O和Fe—C键的数量增加,而Cr—O键的数量减少,说明升温增加了O的分压力,促进了O与Fe之间的结合。

(a)600℃

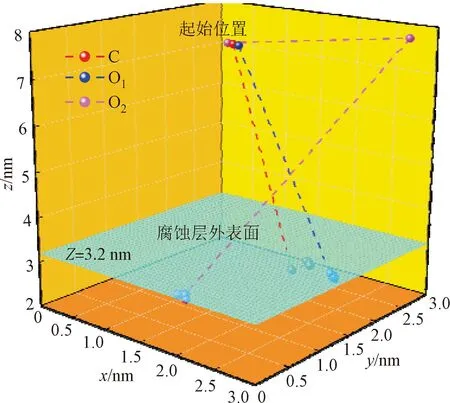

图8为不同温度、反应时间下CO2中C、O1和O23种原子的运动轨迹。根据图5和图6, 600和700℃下氧化层与气体的分界面在z方向上的高度Z分别为3.2、3.4 nm。600℃下,C、O1和O2原子在反应时间为1 000 ps时完全扩散至合金内部,1 000 ps后这3种原子与Fe和Cr原子之间不断发生化学键的断裂、重组,如图8(a)和8(b)所示。700℃下,C、O1和O2原子在反应时间为1 500 ps时完全扩散至合金内部,1 000 ps后3种原子与Fe和Cr原子之间不断发生化学键的断裂、重组,如图8(c)和8(d)所示。模拟反应时间至5 000 ps时,O原子向基体内部扩散的深度大于C原子。

(a)600℃、0~5 000 ps

综上所述,CO2分子中的C、O原子首先在Fe(111)和Cr(111)表面上与Fe、Cr原子发生轨道杂化,进而CO2分子在T92耐热钢表面完成化学吸附。由于CO2在Cr(111)面上的吸附能力强于Fe(111)面,且CO2与Cr反应的吉布斯自由能小于Fe,所以CO2在Cr原子表面率先发生吸附和化学反应。最后,Cr与CO2反应一部分形成了氧化物和碳化物,另一部分则形成了游离态的C沉积于氧化层表面,以离子的形式逐渐向基体内扩散。

2 腐蚀热力学计算

2.1 腐蚀热力学基本原理

2.1.1 腐蚀产物稳定性

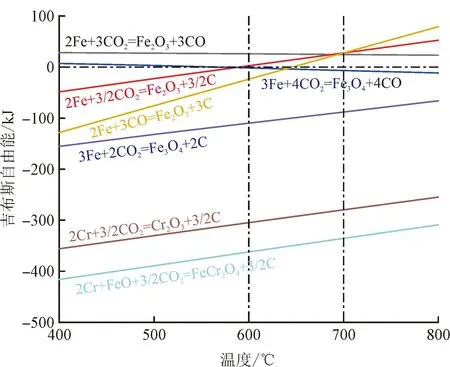

采用软件JMatPro计算了600和700℃下T92耐热钢中的平衡相成分,如表1所示。随着温度升高,T92耐热钢中铁素体相增加,Laves相减少,表明温度升高使得T92耐热钢的高温力学性能降低。根据热力学第二定律可知,只有当吉布斯自由能小于零时,化学反应才能自发进行[27]。采用软件FactSage计算了15 MPa超临界CO2环境下吉布斯自由能ΔG随温度的变化关系,如图9所示。

图9 T92耐热钢在15 MPa超临界CO2环境下吉布斯自由能随温度的变化关系

由图9可知,富Cr氧化物的吉布斯自由能远小于富Fe氧化物的,说明Cr的亲O能力比Fe强,因此CO2优先与Cr反应。当温度为700℃时,除了氧化物Fe2O3无法生成,生成其余氧化物的化学反应均能自发进行。当温度为600℃时,生成氧化物Fe2O3、Fe3O4、FeCr2O4和Cr2O3的化学反应均能自发进行,但Fe需要与中间产物CO反应才能形成Fe2O3。然而当温度小于509.3℃时,Fe可以与CO2直接反应形成Fe2O3,这表明氧化物Fe2O3主要为低温下的腐蚀产物。

2.1.2 化学反应所需临界氧分压

判断金属氧化反应能否发生,除了热力学稳定性之外,还需确认金属发生氧化反应所需的临界氧分压与反应系统中平衡氧分压的相互关系,即当反应系统中平衡氧分压大于金属氧化反应所需的临界氧分压时,该氧化反应才能发生[28]。临界氧分压的化学方程式可写为

(4)

(5)

(6)

(7)

采用FactSage软件,计算得到600℃、15 MPa和700℃、15 MPa超临界CO2环境下的平衡氧分压分别为8.6×10-7和1.2×10-5MPa,再根据式(4)~(7),计算出700℃下形成Fe2O3、Fe3O4、FeCr2O4和Cr2O3所需的氧分压依次为4.2×10-21、3.6×10-22、4.5×10-31和5.5×10-32MPa。

2.2 氧化层分布规律

由于T92耐热钢基体中的Cr含量小于600和700℃下形成连续Cr2O3氧化层的Cr临界值,所以2种环境下均无法形成连续致密的Cr2O3保护膜。因此,结合热力学稳定性和化学反应所需的临界氧分压计算结果可知,在600℃、15 MPa超临界CO2环境下,T92耐热钢的氧化层分布由气体侧到基体侧依次为少量Fe2O3氧化物层、Fe3O4层和FeCr2O4层;在700℃、15 MPa超临界CO2环境下,氧化层的分布由气体侧到基体侧依次为Fe3O4层和FeCr2O4层。

2.3 碳化物分布规律

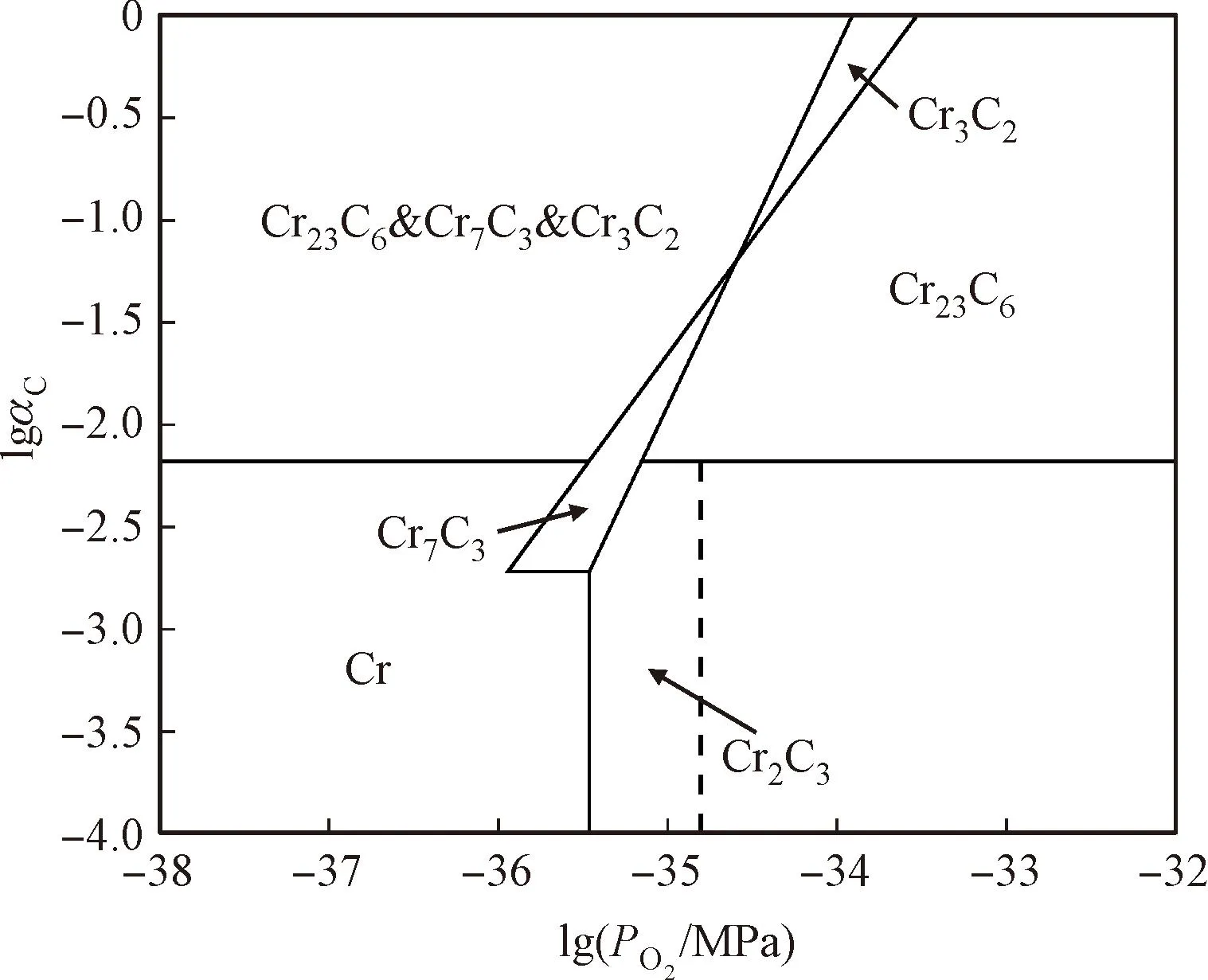

渗碳行为降低了氧化层与基体之间的附着力,易使氧化层剥落从而降低耐热材料的抗腐蚀性能。为了探究碳化物的类型及分布规律,利用平衡氧分压和临界碳活度之间的关系建立了碳化物分布模型[29]。图10为600和700℃高温CO2环境下,T92耐热钢的Cr-C-O平衡相图,其中αC为碳活度,PO2为氧分压。

(a)600℃

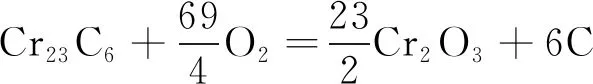

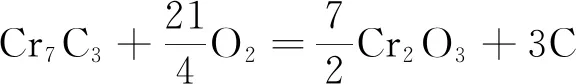

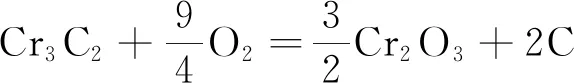

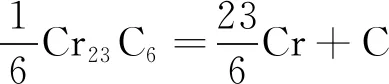

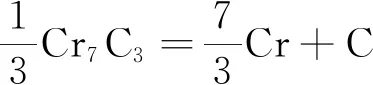

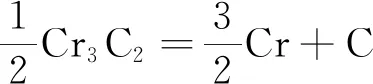

建立碳化物分布模型,必须要寻找平衡氧分压和临界碳活度之间的关系。化学方程式

(8)

(9)

(10)

分别对应Cr23C6、Cr7C3和Cr3C2与Cr2O3相互转化的关系,从而将平衡氧分压和临界碳活度之间相互关联。

利用Cr与C反应生成不同碳化物的化学方程式,计算碳化物分布模型的临界碳活度,从而确立碳化物模型横轴方向上的边界值。临界碳活度可由不同实验材料中的Cr活度所确定,如下所示

(11)

(12)

(13)

由氧化层分布规律可知,T92耐热钢靠近基体处的氧化层为FeCr2O4层,所以可利用Fe、Cr氧化反应的化学方程式计算碳化物分布模型的临界氧分压,从而确立碳化物模型纵轴方向上的边界值,如式(5)和(7)所示。由式(6)可知,600和700℃下形成FeCr2O4所需的临界氧分压为1.6×10-35和4.5×10-31MPa,介于形成Cr2O3层和Fe3O4层所需的氧分压之间,即临界氧分压右移,如图10中虚线所示。由T92耐热钢的Cr-C-O相图可知,其氧化层内部主要为Cr23C6,基体内部还有少量Cr7C3和Cr3C2型碳化物。

3 超临界CO2腐蚀实验验证

3.1 腐蚀产物断面分析

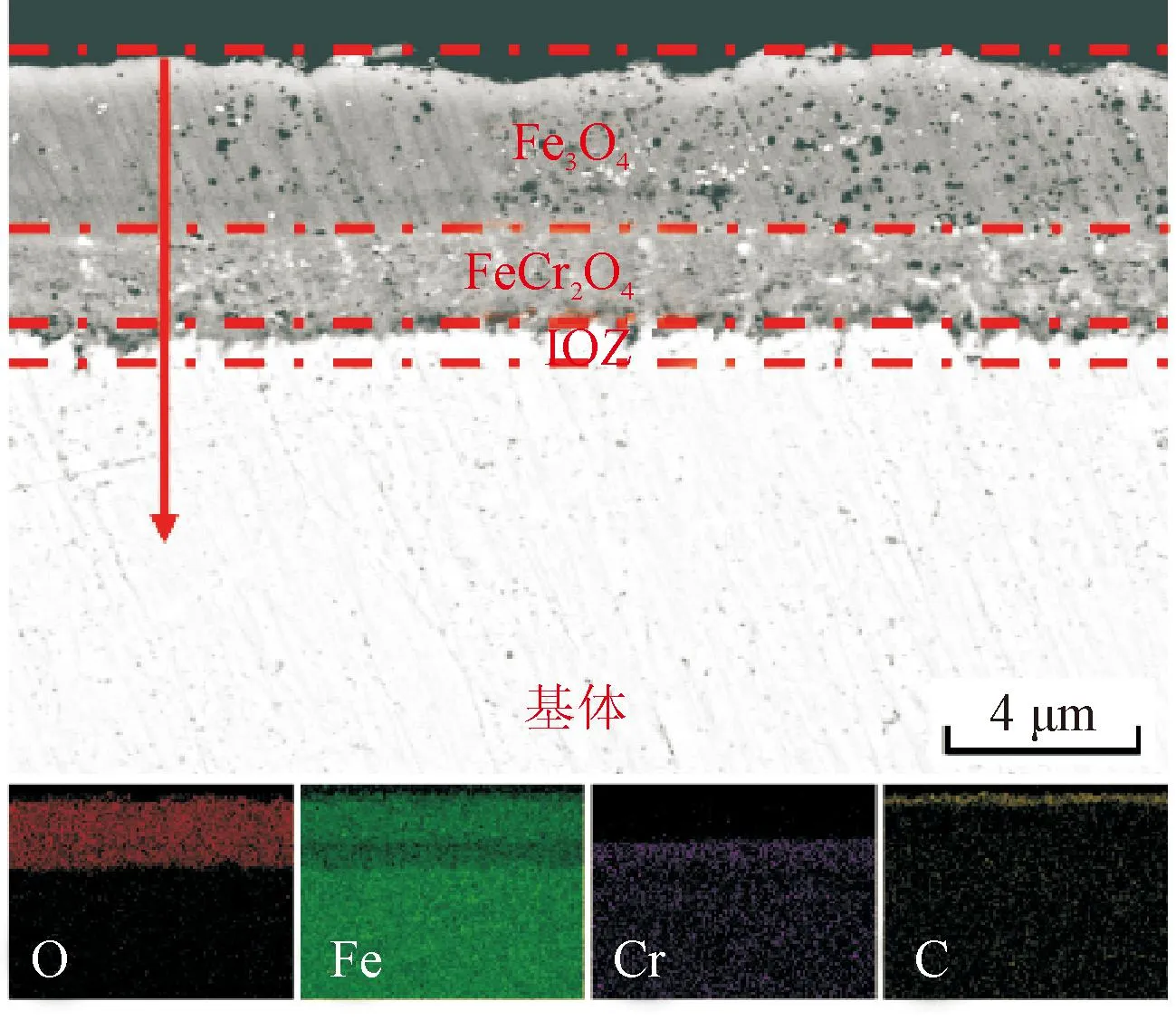

图11分别给出了600和700℃、15 MPa超临界CO2环境下,腐蚀时间为1 000 h T92耐热钢的断面分析结果。图中,箭头所示为扫描深度方向。由图可见,T92耐热钢在2种环境下均形成了双层结构的氧化膜,氧化膜外侧形成碳沉积层,氧化层与基体界面间出现了内氧化区(internal oxidation zone,IOZ)。600℃超临界CO2环境下,T92耐热钢的氧化膜整体厚度约为6.2 μm,内外侧氧化膜厚度接近,外侧为富Fe氧化物层,内侧为Fe—Cr氧化物层。700℃超临界CO2环境下,T92耐热钢的氧化膜整体厚度约为83.5 μm,是600℃超临界CO2环境下T92氧化膜厚度的13.5倍,与腐蚀增重的结果相一致。

(a)600℃下的面扫描结果

综上所述,在超临界CO2环境下,金属阳离子向外扩散与CO2反应生成金属氧化物和碳沉积层,由于T92耐热钢基体中的Cr含量不足以形成连续致密的Cr2O3保护膜,因此为Fe离子持续向外扩散提供了通道。外侧致密性较差的富Fe氧化层为氧离子向内扩散提供了微纳米通道,氧离子进入氧化层/基体界面处,与向外扩散的Cr离子和FeO反应生成Fe—Cr尖晶石氧化物。此时,金属阳离子向外扩散产生离子空穴,空穴之间逐渐聚集为孔洞,为Fe—Cr尖晶石氧化物的形成提供了空间[30]。随着反应温度的进一步升高,形成Cr2O3保护膜所需的临界Cr含量逐渐增加,离子的扩散速率和反应速率进一步提高,导致700℃下T92耐热钢的氧化层厚度是600℃下的13.5倍。因此,T92耐热钢在600℃超临界CO2中可以保持长期安全运行,但若超温运行则会在短时间内发生严重的氧化物剥落。

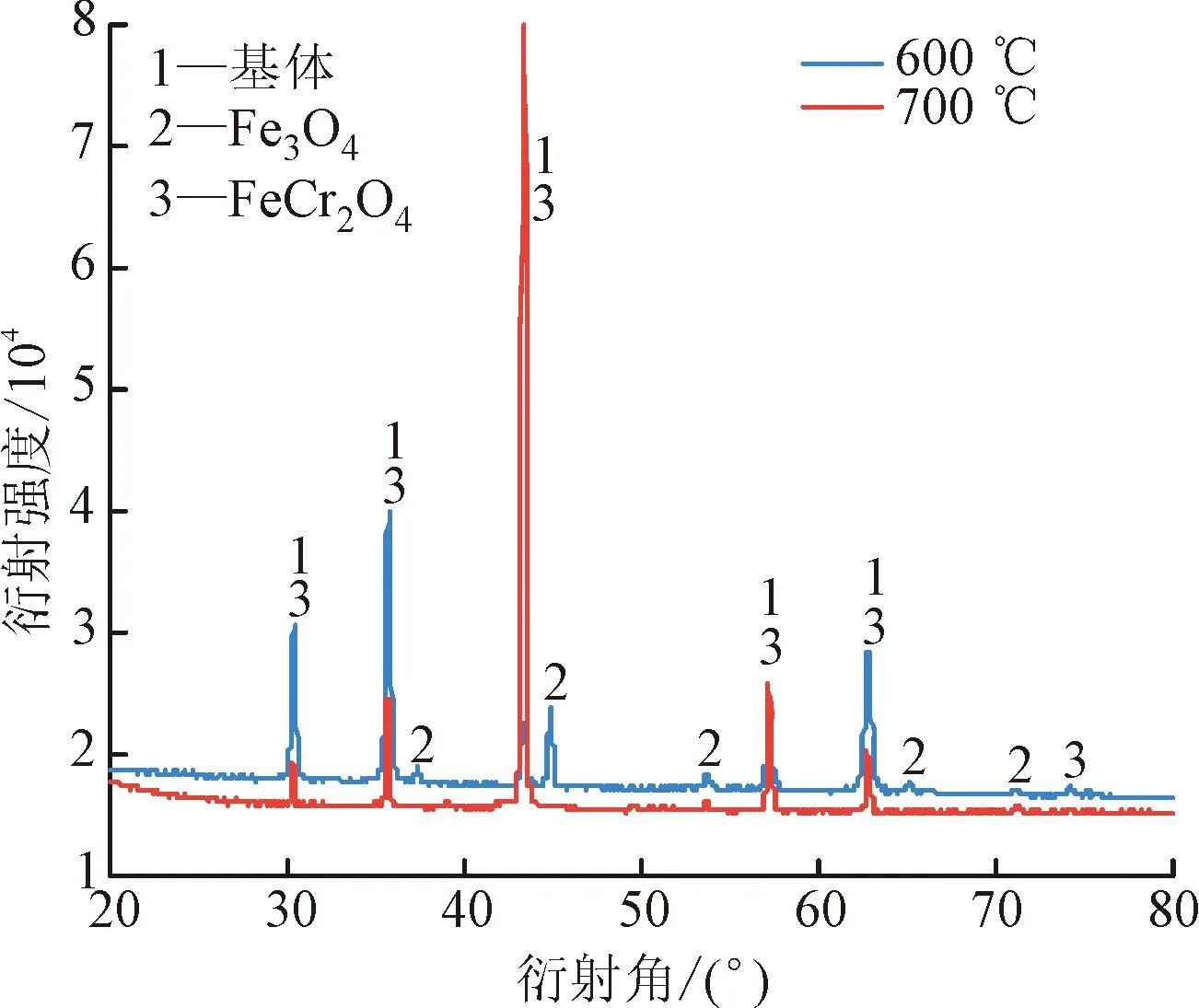

3.2 腐蚀产物物相分析

图12为T92耐热钢在600和700℃超临界CO2环境下腐蚀时间为1 000 h的X射线衍射(XRD)分析结果。由图可见,2种温度下的腐蚀产物主要包括Fe3O4相和FeCr2O4相,结合腐蚀产物断面的表征结果可知,氧化层外侧为Fe3O4层,内侧为FeCr2O4层,与图10中热力学相图的计算结果相一致。

图12 T92耐热钢在不同温度、15 MPa超临界CO2环境下腐蚀1 000 h的X射线衍射分析结果

4 结 论

本文基于分子动力学模拟和腐蚀热力学原理,从传热传质角度阐释了T92耐热钢在600℃、15 MPa环境下常规运行以及在700℃、15 MPa环境下超温运行的腐蚀机理,并开展超临界CO2高温腐蚀实验对模拟结果进行了验证,得到以下结论。

(1)CO2优先在Cr原子表面发生吸附和化学反应,Cr与CO2反应一部分形成了氧化物和碳化物,另一部分形成了游离态的C沉积于氧化层表面,并以离子的形式向内扩散。

(2)T92耐热钢的氧化层结构分布为外侧Fe3O4层、内侧FeCr2O4层,氧化层内部主要为Cr23C6型碳化物,基体内部还有少量Cr7C3和Cr3C2型碳化物。

(3)700℃超临界CO2环境下T92耐热钢表面的氧化层厚度约为600℃下的13.5倍,说明离子扩散速率随反应温度的升高而增加。因此,T92耐热钢的抗腐蚀性能能够满足600℃等级动力系统高温部件的需求。