乙醚掺混对汽油喷雾发展和蒸发特性影响研究

2023-12-18姚晓新尤冠文罗坤童尚庆汤成龙

姚晓新, 尤冠文, 罗坤, 童尚庆, 汤成龙

(1. 西安交通大学能源与动力工程学院, 710049, 西安; 2. 中国重型汽车集团有限公司, 250100, 济南)

提高发动机热效率、降低油耗对改善我国总体能源利用率,降低CO2排放,实现“2030年前碳达峰、2060年前碳中和”的国家战略意义重大[1]。

近年来,学者们提出的众多新型燃烧方式如均质充量压燃[2-3](HCCI),预混充量压燃[4-5](PCCI),活性控制压燃[6-7](RCCI)等都可以在部分工况下提高发动机的热效率与降低排放[8],但均无法兼顾热效率与排放,保证全工况稳定运行。基于以上燃烧技术,Kalghatgi等[9-10]对比柴油饱和蒸气压较低,液体黏度和表面张力较大导致喷雾雾化性能变差,难以快速形成较好的均质混合气,而汽油挥发性好,易于形成均质混合气,滞燃期长于柴油,能够为缸内充量预混提供较为充足时间的特性,提出了汽油部分预混合燃烧(PPCI)的概念,所提柴油机上直接压燃汽油燃料(GCI)的燃烧方式是PPCI燃烧技术的一种变体,并通过实验表明GCI可以很大程度上降低燃烧过程中NOx和Soot的排放,实现清洁燃烧。之后,国际上以Johansson等[11-13]为代表以及国内以苏万华等[14-15]为代表的众多研究者开展了部分预混合燃烧方式的台架实验、激光诊断和数值模拟的深入研究,结果表明:类似汽油的燃料可以增加GCI发动机中燃料-空气混合时间,并产生部分预混合的可燃混合物,从而同时减少了PM和NOx的排放,保持了较高的燃油经济性。但是,以上研究表明,压燃式发动机局限于中、高负荷条件下,一般的GCI发动机尚不能在中低负荷工况下稳定运转。

针对这一问题,Pastor等[16]通过研究表明,汽油的十六烷值低会导致发动机冷启动困难和高转速下难以着火。Khaled等[17]通过对GCI替代燃料的模拟和需求分析得出,在较低温度与负荷下,GCI发动机正常工作需要活性更高的燃料。Putrasari等[18]通过将高活性掺混燃料引入发动机证明活性燃料可以扩大发动机的运行条件。Wang等[19]研究了燃料活性对GCI发动机燃烧与排放特性的影响,得出使用较高CN的燃料能够对GCI发动机燃烧阶段进行更精确的控制,并且在动力性和排放方面有更好的表现。

二乙醚(DEE)[20]是一种活性极高的生物燃料,因化学活性强,挥发性好、黏度低、表面张力小等优点,所以有望改善GCI发动机冷启动性能的潜力燃料。大多数学者对于DEE掺混燃料的研究集中在燃烧和排放性能,而不是详细的缸内喷雾和雾化过程,Rakopoulos等[21-23]研究了DEE/柴油掺混燃料的燃烧和排放特性,研究表明掺混燃料的最高燃烧温度降低,NOx与PM的排放与纯柴油相比显著减少,燃烧效率提高。关于喷雾的研究大多在集中在DEE/柴油掺混,Zhan等[24]将DEE添加到生物柴油中的实验表明,DEE可以降低掺混燃料喷雾的索特平均直径,并在室温下促进燃料雾化的过程。只有少部分学者研究DEE/汽油掺混的雾化特性,Zhan等[25]在可视化实验中证明,在亚临界条件下,DEE掺混可以增加掺混燃料的喷雾贯穿距离与喷雾锥角,有利于解决GCI发动机冷启动困难的问题。这些工作可知,DEE作为燃料添加剂可以改善发动机冷启动性能并提高点火可靠性,但是实验条件比较繁琐,实验工况并不完全符合实际的GCI发动机运行工况,对具体提高GCI发动机冷启动性能的关键性因素未说明清楚。

喷雾仿真是对喷雾实验手段的一个重要补充,与实验技术相辅相成。目前的喷雾数值模拟多数针对PCCI、PPCI发动机燃烧或者DEE/柴油的掺混,鲜有对GCI发动机DEE/汽油掺混燃料的喷雾与蒸发特性的研究。Jia等[26]采用全周期计算流体动力学(CFD)研究了PCCI发动机的燃烧特性,Ibron等[27]使用多种模型研究了PPCI发动机的燃烧过程。Balaji等[28]通过KIVA-4 CFD程序计算了DEE和柴油的喷雾特性,研究发现,由于黏度降低,DEE燃料具有更好的雾化特性。了解高活性燃料的雾化特征对于开发GCI技术非常重要,但在目前的研究中,DEE掺混汽油喷雾的二次破碎等边界条件控制方面缺乏较为精准的表征方式,蒸发模型不准确,模型精度不足,预测效果较差。

本文采用可视化实验和数值模拟结合的方法研究了DEE/汽油掺混燃料在不同工况下的喷雾及蒸发特性,重点分析了在不同DEE掺混比例下环境温度、喷射压力等参数对多孔喷油器喷雾及蒸发特性的影响,为DEE/汽油掺混燃料在GCI发动机中的应用提供理论依据。

1 实验及模拟方法

1.1 喷雾实验系统及方法

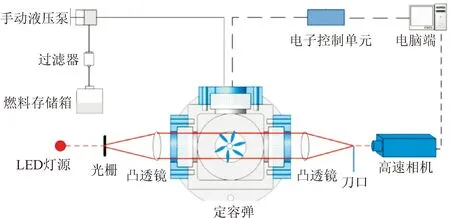

实验部分首先采用高速纹影成像手段,以记录喷雾宏观形态发展过程。实验装置由定容燃烧弹、燃料供给与喷射系统、成像系统和信号同步系统等组成,如图1所示。定容燃烧弹装有石英玻璃视窗,通过充入氮气对容弹内环境压力进行调节,在容弹内布置有加热棒与测温热电偶,对容弹内环境温度进行调控,以模拟真实发动机缸内高温高压环境。燃料供给与喷射系统使用手动液压泵建立燃油压力,并由安装在容弹侧面的电控喷油器进行燃油喷射。成像系统采用平行光纹影光路法,并使用高速相机进行拍摄,采样率为20 000帧/s,曝光时间为40 μs,图像分辨率为512×480。信号同步系统将喷油控制信号和高速相机触发信号进行同步。此外,利用直径为0.66 mm的铜丝悬挂液滴,在定容燃烧弹内采用挂滴法对汽油、DEE及其掺混燃料开展液滴蒸发特性的实验测试,探索在较低温度下DEE掺混对燃料蒸发的作用,即通过细小铜丝将不同DEE比例的掺混燃料放置于定容燃烧弹中,对比其蒸发速率。

图1 喷雾宏观特性实验装置

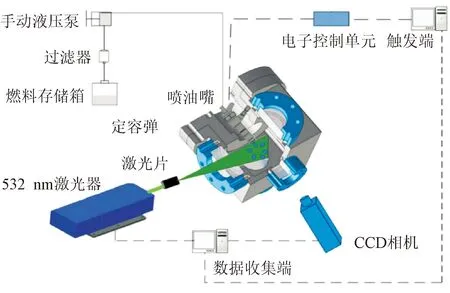

喷雾落点分布实验用于获得喷雾径向截面上的液相燃料体积分数分布情况,实验系统如图2所示,采用532 nm高能脉冲激光配合高速相机拍摄喷雾的落点分布图像。激光脉冲时间为4 ns,激光能量为200 mJ,激光通过片光生成器转化为厚度小于1 mm的垂直片光,布置在距离喷嘴30 mm处,在喷雾过程中依照设定延时进行触发,片光穿过喷雾发生散射,随后被布置在喷油器对侧的电荷耦合器件(CCD)相机所记录,图像分辨率为2 456×2 048。

图2 喷雾落点分布实验装置

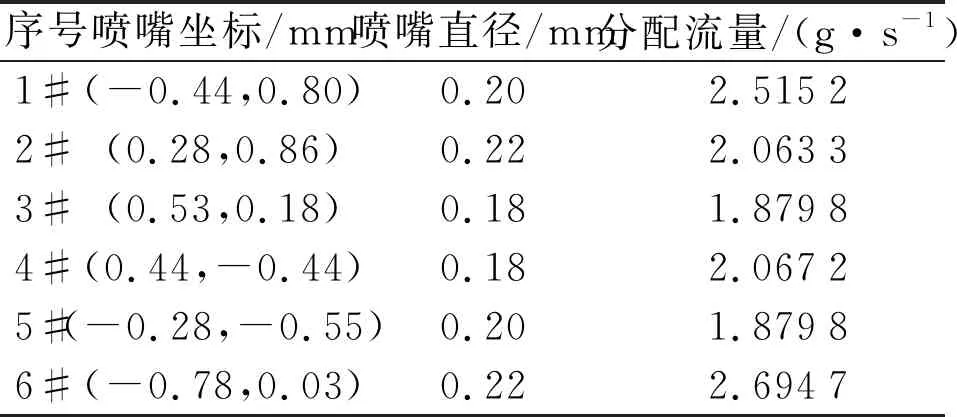

喷雾实验使用了一款商用六孔喷油器,在实验与模拟前,对喷油器各喷孔位置、孔径和各喷孔流量等进行测量,便于数值模拟模型匹配。表1列出了喷油器各个喷嘴的基本参数标定结果,其中各个喷嘴的流量分配是基于该喷油器在使用汽油、喷射压力15 MPa、喷油脉宽1.5 ms工况下的总喷射量(约为19.65 mg),在误差允许范围内通过喷雾落点分布实验中喷雾液相体积分数分布预估得到,其他工况下的各喷嘴流量分配则按照对应百分比进行换算。

表1 各喷嘴基本参数

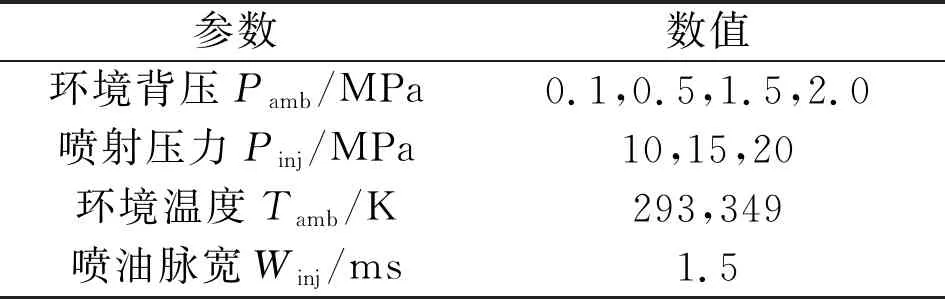

实验工况如表2所示,实验的喷油压力为10、15、20 MPa,环境背压设定为0.1、0.5、1.5、2.0 MPa,喷油脉宽为1.5、2.0 ms,喷油结束后喷雾处于自由发展状态,燃油温度保持为293 K,定容弹内的环境温度为293、349 K。

表2 喷雾实验工况

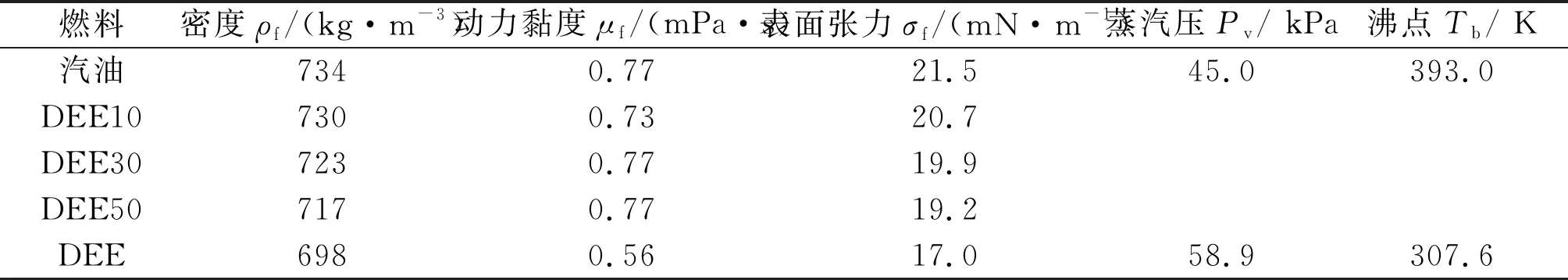

实验选用汽油(95#)、乙醚两种纯质燃料以及3种掺混燃料DEE10、DEE30和DEE50,掺混燃料由两种纯质燃料按照一定的体积比例均匀混合得到,其名称中的数字代表DEE的体积百分比。表3列举了各个燃料的主要物性参数,其中掺混燃料表面张力用JYW-200B自动界面张力仪测定,示值相对误差不大于±0.2%,动力黏度由NDJ-1型旋转式黏度计测定,测量误差在±5%以内,各物性参数均在室温(25℃)条件下测定。

表3 燃料种类及物性参数

在密度、黏度、表面张力等主要影响冷态喷雾特性的物性参数上,5种燃料比较接近。而在饱和蒸汽压、沸点、临界温度等与蒸发态喷雾特性相关的物性参数上,DEE与汽油之间存在较为明显的差异,DEE的饱和蒸汽压高、沸点低,说明在相同的蒸发态环境条件下,DEE的蒸发过程将更加剧烈。

1.2 数值模拟方法

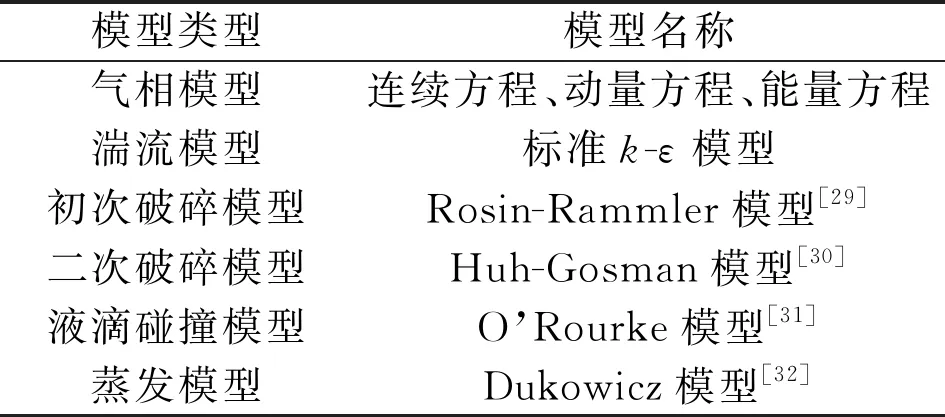

使用商业软件AVL-Fire建立模型,并进行数值模拟计算。喷雾模拟的子模型包括初次破碎模型、二次破碎模型、液滴碰撞模型及液滴蒸发模型等。在冷态喷雾的数值模拟中,主要的标定模型为喷雾的二次破碎模型,而喷雾在二次破碎过程中主要受周围环境气体的卷吸作用。模拟选取Huh-Gosman破碎模型,具体计算模型选取如表4所示。

表4 计算模型

Huh-Gosman破碎模型认为射流在喷嘴内部的湍流流动和喷雾与环境气体的气动作用导致喷雾雾化破碎,湍流流动的脉动作用由湍流长度Lt和时间尺度τt表征,计算式为

(1)

τt=C6+C0td

(2)

式中:C5、C6分别为初始湍流长度、初始时间尺度;C0=0.92为常数;td为液滴的存在时间。

液滴破碎长度尺度LA与湍流长度Lt呈线性关系,破碎时间尺度τA是气动时间尺度τw与湍流时间尺度τt的线性组合

LA=C1Lt

(3)

τA=C3τt+C4τw

(4)

式中:C1为比例因子;C3、C4为模型主要调整参数,分别反应湍流作用、气动力作用在液滴破碎过程的主导作用。

本次模拟主要探究DEE/汽油掺混燃料在多孔喷油器的蒸发特性,多孔蒸发态喷雾即在冷态喷雾模拟的基础上加入了蒸发模型,蒸发模型为Dukowicz模型,模型做了如下假设:喷雾液滴为球对称形状;液滴表面是准静态的,即液滴表面的物性是均匀的;液滴温度沿液滴直径方向均匀;在液滴表面上气液热平衡。

假定液滴表面温度均匀,由能量方程可推导出液滴温度的变化率

(5)

式中:md为液滴质量;cpd为液滴比热容;Td为液滴的设定温度;L为汽化潜热。

(6)

式中:α为对流传热系数;As为液滴表面积;T∞为环境温度。

Dukowicz模型中液滴质量流量可表示为

(7)

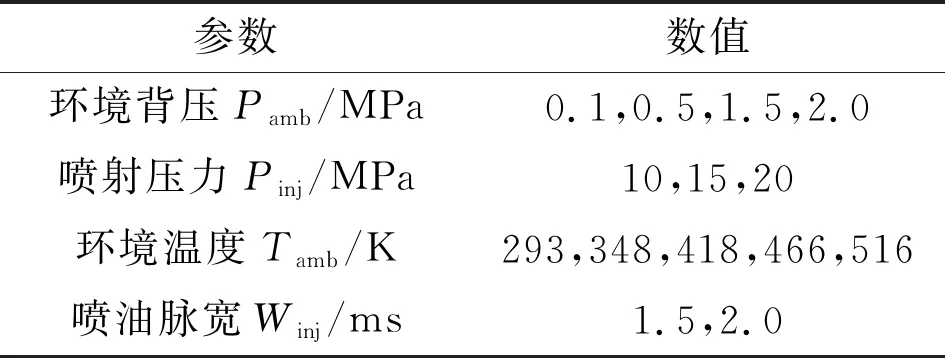

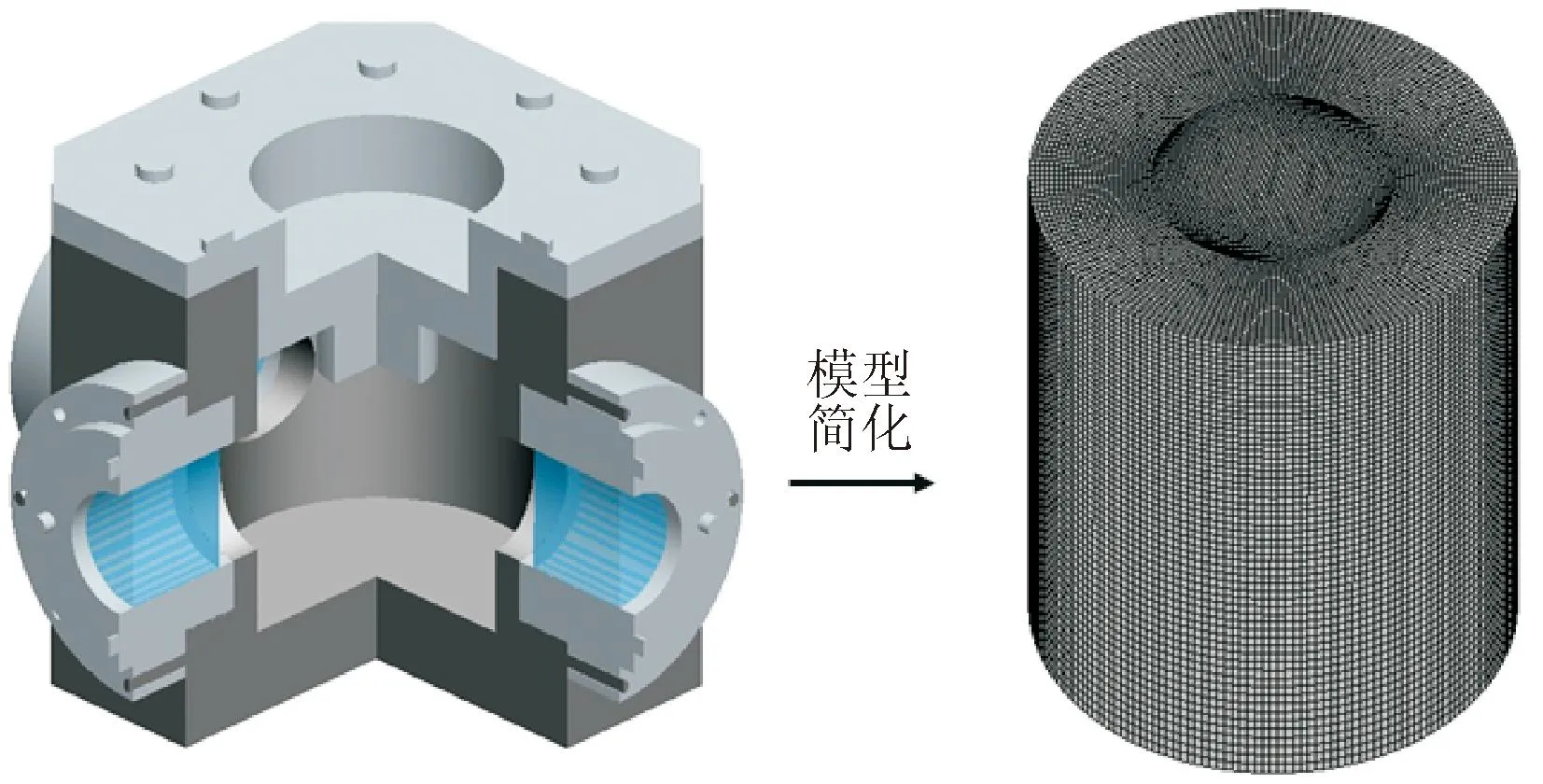

数值模拟工况如表5所示。实际定容弹比较复杂,在不影响结果的情况下对实际模型进行简化,模拟定容弹中喷雾的雾化、蒸发过程。简化定容弹模型如图3所示,将定容弹简化为圆柱体,几何模型为直径100 mm、高120 mm的圆柱,圆柱表面边界为固体无滑移壁面,喷嘴尺寸及分布根据表1中多孔喷油器标定结果设定。网格结构采用三维六面体结构化网格,并在圆柱的中心处进行加密,保证喷雾计算结果的准确性,喷嘴定位于圆柱顶面中心处。

表5 数值模拟工况

图3 模型简化及网格划分

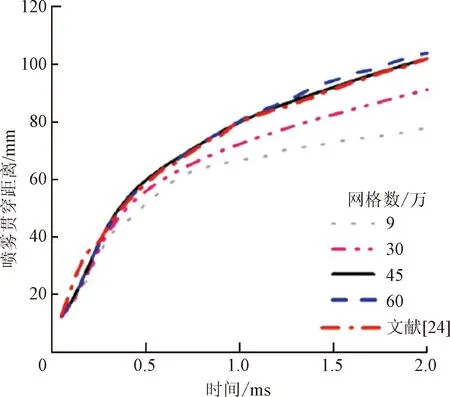

仿真的网格数分别划分为9万、30万、45万和60万,对比参考文献 [24]给出的喷雾贯穿距离数据,对仿真模型进行网格无关性验证。工况设定为喷射压力100 MPa、环境压力2 MPa。不同网格数量下喷雾的贯穿距离的比较如图4所示。由图4可以看出:当网格数量为9万、30万时,网格质量粗糙,喷雾的贯穿距离严重偏离实验测量值;网格为45万时,实验与模拟的数据吻合较好;网格进一步加密,增加到60万网格时,喷雾的贯穿距变化在误差允许的范围之内。为节约计算资源与减少时间成本,本次数据模拟的网格数选为45万。

图4 定容弹网格无关性验证

1.3 数值模拟验证

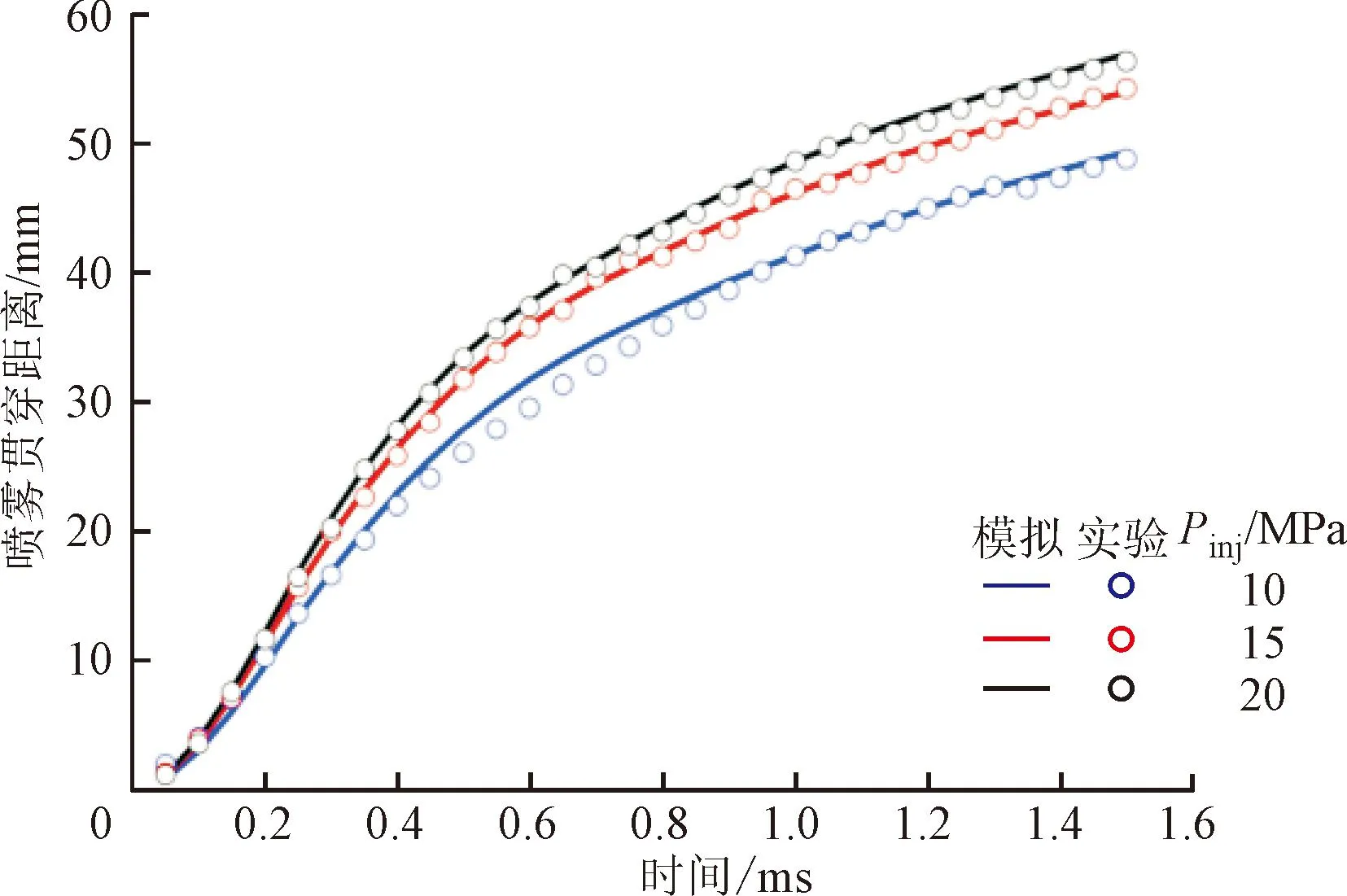

为验证模型的可靠性,将模拟结果中喷雾的贯穿距离、宏观发展形态、落点分布等与实验结果进行对比分析。不同工况下实验与模拟喷雾贯穿距离如图5所示。图5(a)为环境背压0.5 MPa、环境温度293 K时,不同喷射压力下的汽油喷雾贯穿距离实验与模拟结果对照图,可知喷雾向前运动的过程先急后缓,而喷射压力的增加使喷雾初始动能增大,从而获得了更远的贯穿距离;图5(b)为喷射压力10 MPa、环境温度293 K时,不同背压下的汽油喷雾贯穿距离实验与模拟结果对照图,可知环境背压的增大伴随着环境气体密度的增大,喷雾向前发展所受的阻力加剧,从而导致喷雾贯穿距离缩短。

(a)喷雾贯穿距离随喷射压力变化

对比实验与模拟结果,发现除低背压下的模拟结果略高于实验结果外,其余工况的模拟结果与实验结果均吻合良好。通过拟合优度确定系数R2可以表征实验和模拟结果的拟合程度,即

(5)

计算得出,除背压为0.1 MPa时吻合度较差外,其余工况下实验与模拟的数据吻合较好,拟合优度确定系数R2均大于0.99,表明模型具有一定的可信度。低背压下的模型预测偏差可能归咎于环境气体与喷雾主体之间相对较弱的相互作用,导致喷雾子模型的预测结果出现偏差,但此时的工况偏离GCI发动机的常见工作区间,故而可以不予考虑。

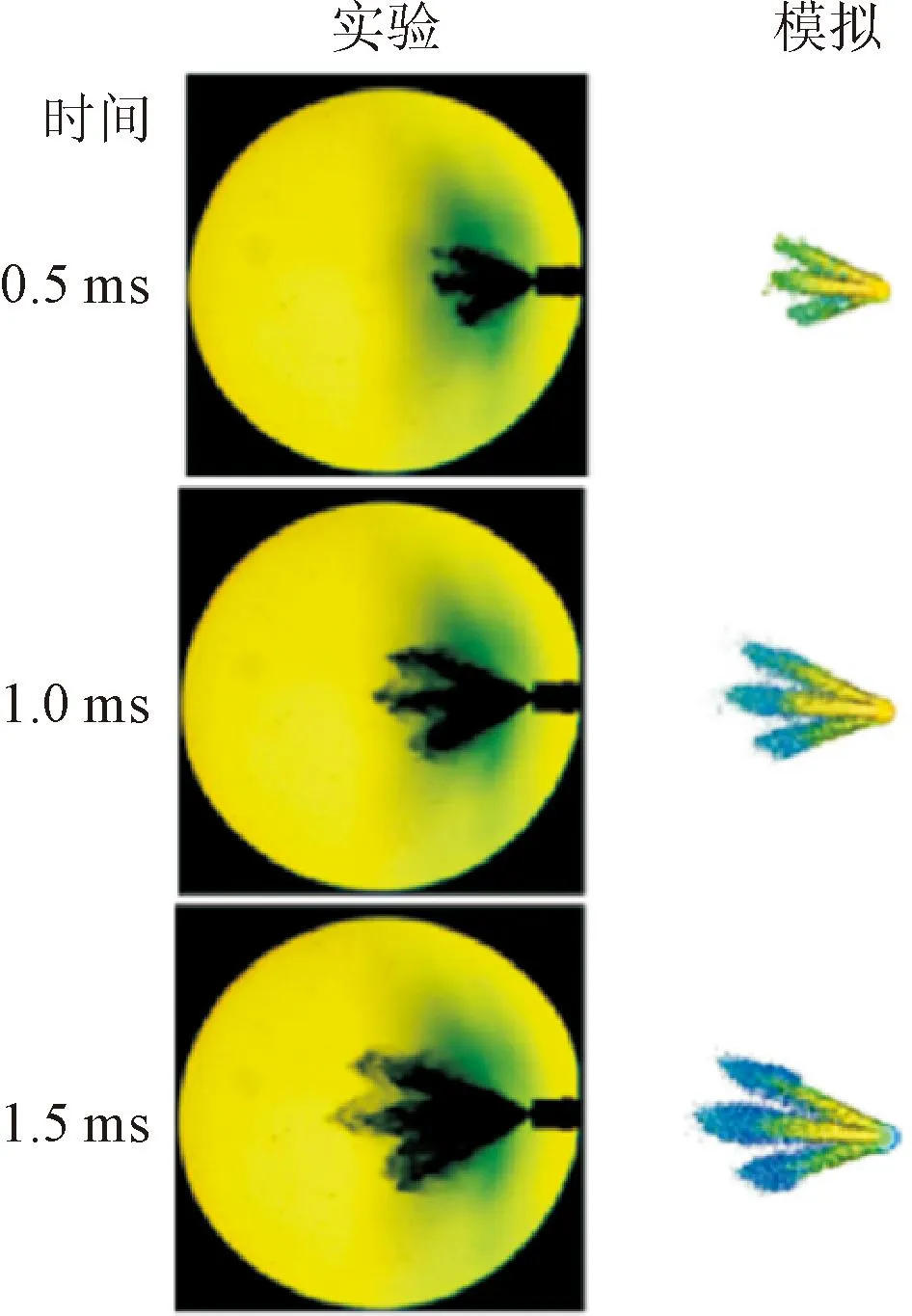

选取喷射压力10 MPa、环境压力0.5 MPa工况,进一步对比了汽油喷雾实验图像与模拟结果。环境温度为293 K时,不同时刻下喷雾宏观形态实验与模拟结果对比图如图6所示,可知模型对喷雾宏观形态结构发展过程的计算结果与实验图像具有较高的吻合度。

图6 喷雾发展形态实验和模拟结果对比

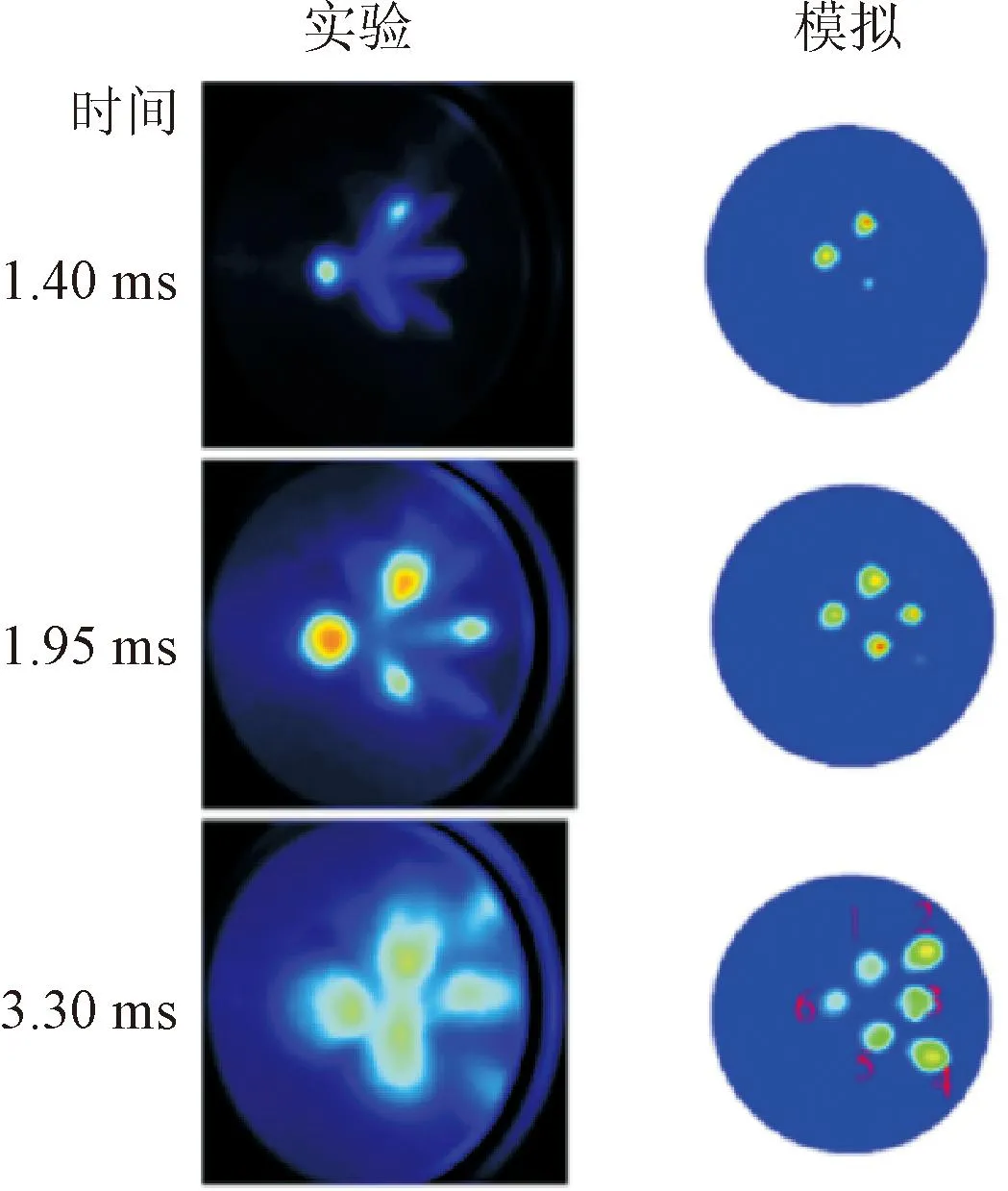

环境温度为293 K时,数值模拟下不同时刻下喷雾落点分布对比图如图7所示,图像颜色的深浅在一定程度上反映出此处的喷雾液相燃料体积分数,各个油束截面图像颜色深浅不一反映出各个喷孔流量的不均匀性。由图7可以看出,实验和模拟的喷雾落点分布位置、大小吻合较好。其中2号、4号喷雾束在1.95 ms时由于流量较小,发展速度较慢,还未到达焦平面,之后又因为视窗大小限制,不能准确观察这两束喷雾的落点分布,但在模拟的结果图中可以清楚看出这两股喷雾的落点分布,并且在喷雾穿过片光面后,散射信号受到多次散射的影响,获得的图像质量有所下降,油束落点位置与边界不清楚,而模拟结果能够更加清楚地反映各个油束的落点位置、大小、边界等信息。这说明该模型所获得的模拟结果可以在一定程度上对实验进行补充,解决一些由于实验条件限制而导致的数据不足、工况不全等问题。

图7 喷雾落点分布实验和模拟结果对比

2 结果与讨论

2.1 喷雾宏观特性

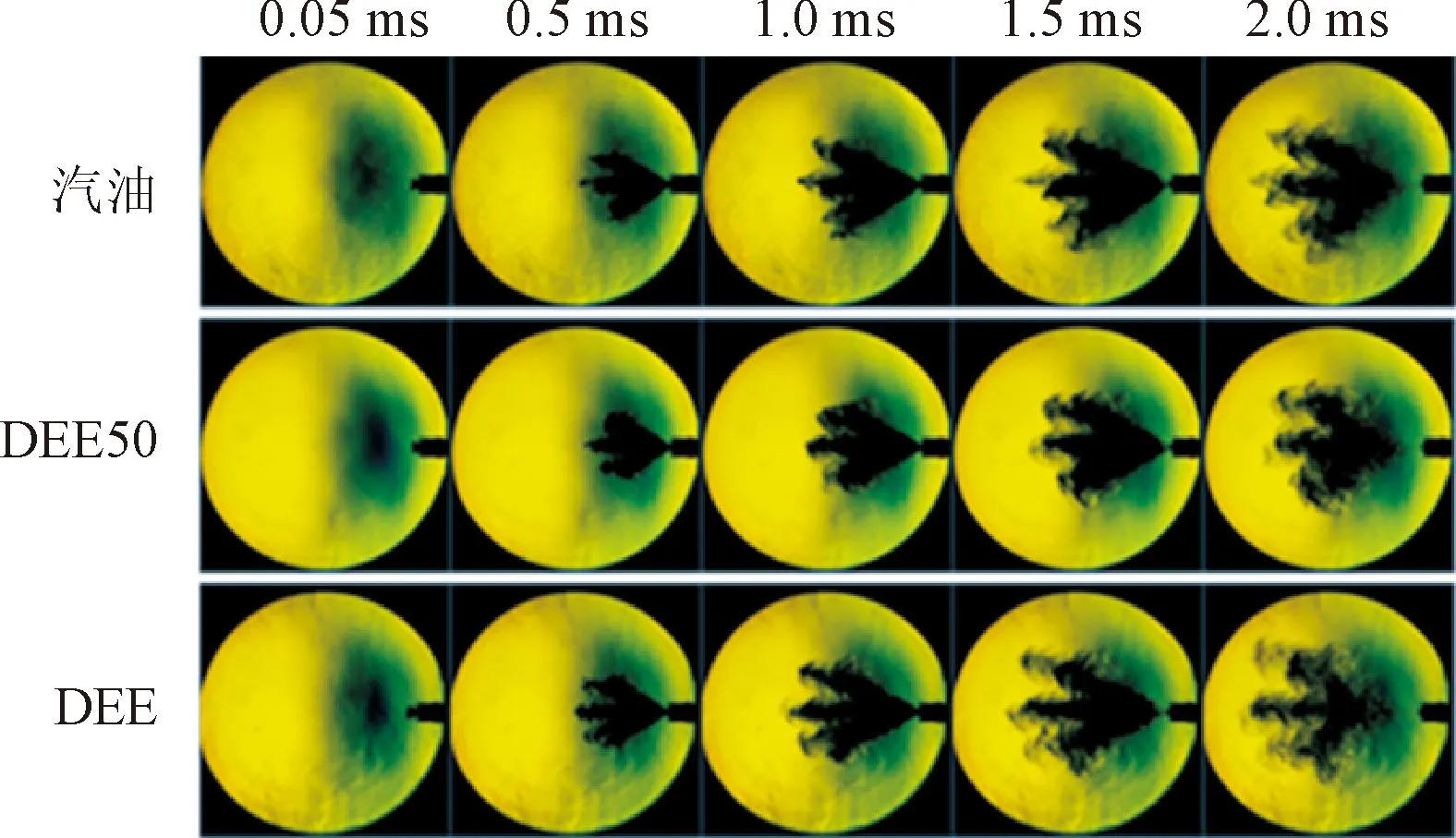

环境背压0.5 MPa、喷射压力10 MPa、环境温度349 K条件下,3种燃料(汽油、DEE、DEE50)的喷雾宏观发展过程图如图8所示。在该条件下,燃料喷雾发展伴随着较为明显的蒸发过程,喷雾主体中的液相燃料(深色区域)被一层蒸汽相燃料(透明亮色区域)所包裹,并且随着喷雾向前发展与雾化破碎程度的加强,喷雾中液相燃料与环境气体之间的传热过程不断加强,液相燃料受热蒸发形成蒸汽相燃料,喷雾边缘的蒸汽相燃料层逐渐增厚。DEE沸点较低,故蒸发时间点更早,蒸发程度也最为明显。

图8 不同燃料喷雾发展形态实验对比

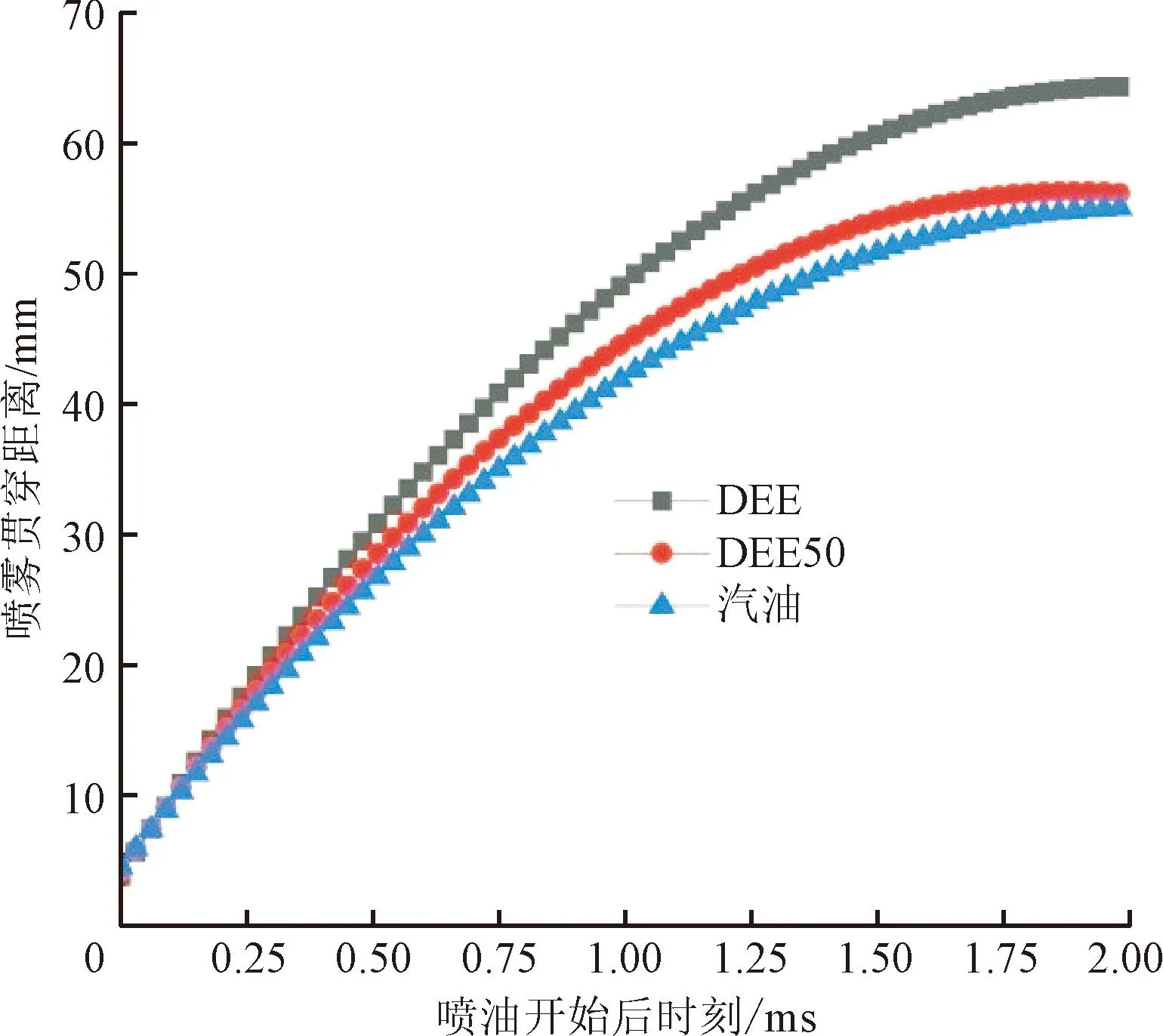

3种燃料喷雾贯穿距离随时间的变化情况如图9所示。由图9可以看出:喷雾贯穿距离随着DEE比例的增加呈现逐渐增加的趋势;在喷雾发展前期(tasoi<0.5 ms)的贯穿距离基本相差不大,三者最大相差仅10%;在喷雾发展后期(tasoi>1.0 ms),纯汽油与DEE的喷雾贯穿距离相差较多,最大相差近20%;汽油和DEE50在不同时刻相差基本都不多,基本在5%左右。

图9 3种燃料的喷雾贯穿距离随时间变化

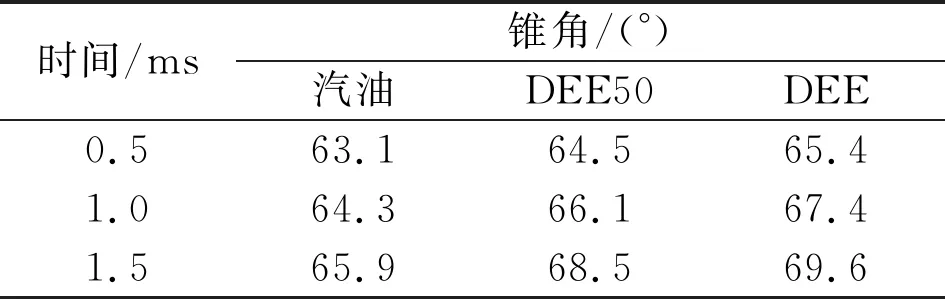

根据SAE J2715[33]标准定义宏观喷雾锥角可知,随着DEE掺混比例的增加,喷雾液滴由于黏性的降低而更加容易破碎,且DEE添加促进燃料的蒸发过程,喷雾边缘蒸汽层加厚,喷雾锥角也随之增大,在不同时刻喷雾锥角如表6所示。

表6 不同燃料喷雾锥角随时间的变化

由表6可以看出:掺混燃料的喷雾锥角在开始时基本相同(相差不多于5%),随着时间的增加,喷雾锥角由于气液作用而逐渐增大,由于物性的不同,三者增大的速率不同,DEE燃料在计时结束时与汽油相差较多(增加了约10%);DEE50相较于纯汽油在不同时刻平均约增加了约4%,改善喷雾锥角效果并不是特别明显。

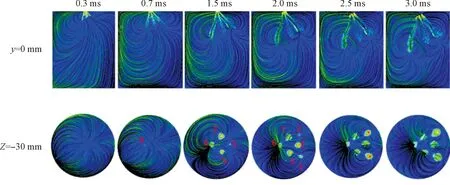

汽油在喷射压力10 MPa、环境背压0.5 MPa、环境温度293 K时模拟喷雾在不同截面位置处喷雾流场的流线与落点分布图如图10所示,图中的曲线表示周围的环境气体的流线。

图10 不同截面模拟喷雾流场流线与落点分布

由图10中可以看出,喷雾的发展可分为3个阶段:当tasoi<0.7 ms时,此时喷雾的前端还未到达喷嘴下方30 mm处截面(Z=-30 mm),没有落点分布;当0.7 ms≤tasoi<2.0 ms,6号喷孔油束率先到达Z=-30 mm截面位置,并且随着时间的发展,6个喷孔的油束依次穿过截面;当tasoi≥2.0 ms时,随着时间推进,各个油束的落点处的液相喷雾截面面积逐渐增大,液相体积分数分布呈现先低后高再降低的发展趋势。从Y=0 mm截面图中可以看出,在油束周围有漩涡产生,并且随时间的发展,油束附近的流场线更加密集,表明喷雾主体与周围环境气体之间存在逐渐增强的卷吸作用。6号喷孔的油束由于发展较快,首先到达截面位置,并且相对于其他油束,其周围的流场线分布更为密集,与周围的环境气体之间的相互作用较强烈。

2.2 喷雾微观特性

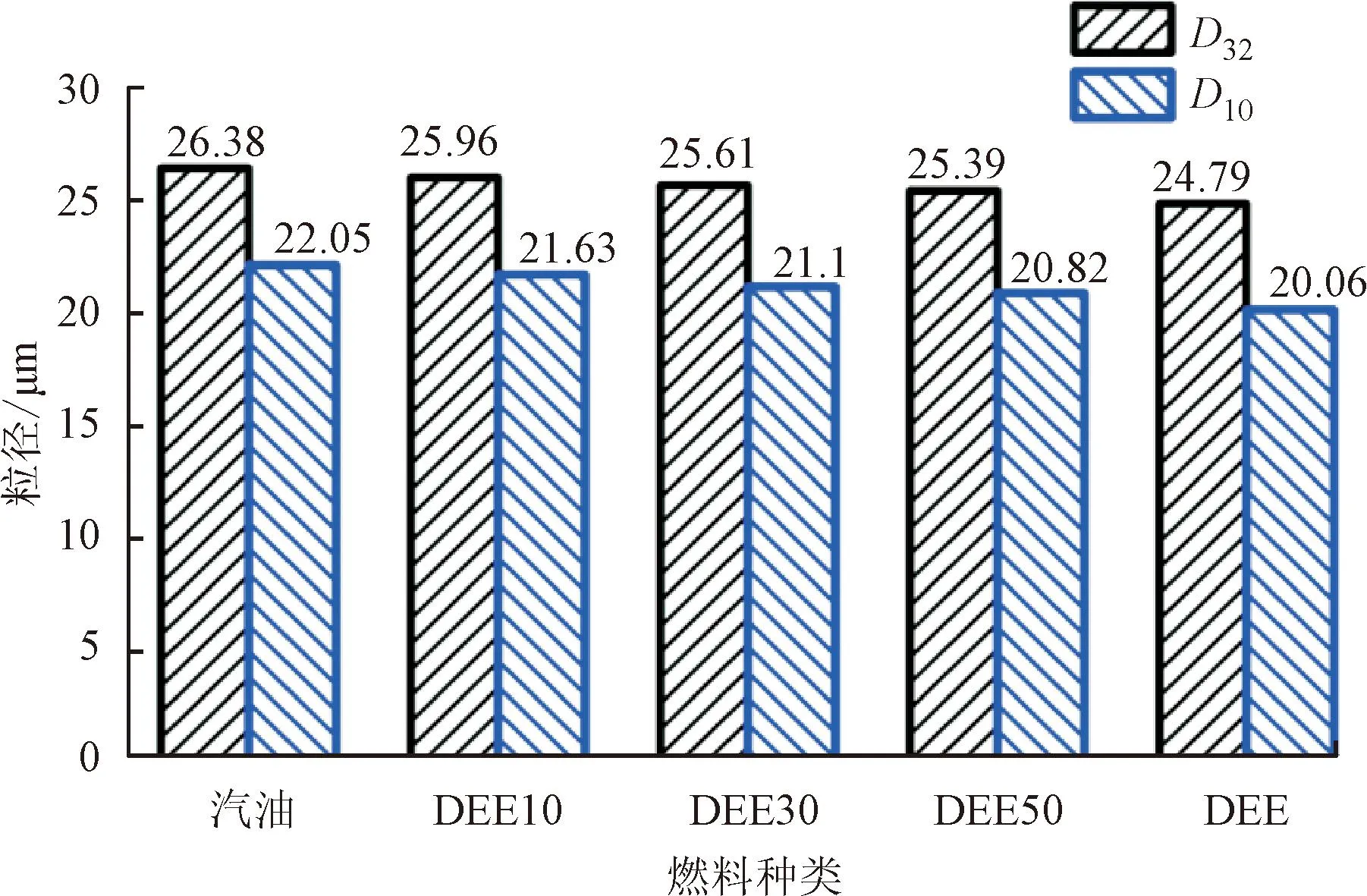

喷射压力为15 MPa、环境背压为0.5 MPa、环境温度为349 K、喷油开启后1.5 ms时,5种燃料的全场索特平均直径D32、平均直径D10如图11所示。由图11可以看出,汽油的全场D32和D10最大,而随着DEE掺混比例增加,燃料黏度与表面张力逐渐降低,喷雾中液滴的破碎倾向增大,故喷雾整体液滴粒径逐渐减小,但由于汽油和DEE的密度、黏度和表面张力等雾化相关物性在数值上比较接近,因此平均粒径减小的幅度有限。

图11 不同燃料全场D32和D10的对比

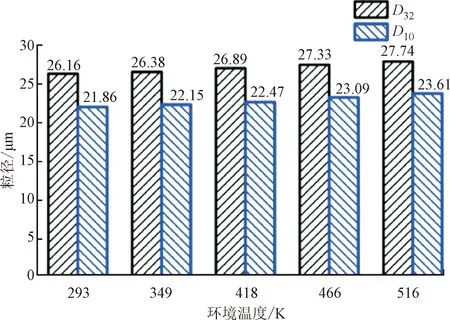

喷射压力15 MPa、环境背压0.5 MPa、喷油开启后1.5 ms时,汽油喷雾在不同环境温度下的全场D32和D10变化情况如图12所示。由图12可以看出,随着环境温度增加,喷雾液滴的粒径略有增大。环境背压固定的条件下,提高环境温度伴随着环境密度降低,造成喷雾中液滴破碎倾向降低,同时小液滴蒸发速度加快,导致喷雾场中的大液滴存在的比例提高,喷雾全程平均粒径略有增大。

图12 汽油在不同环境温度下全场D32和D10

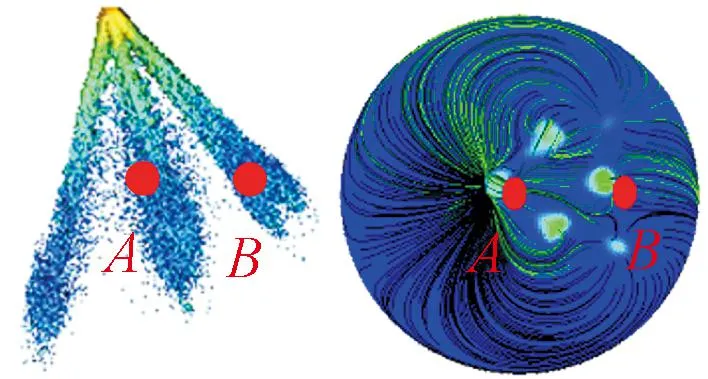

在距离喷嘴下方30 mm处,径向位置为5 mm和20 mm处设定两个监测点A、B,探究监测点内喷雾液滴的粒径大小。喷射压力15 MPa、环境背压0.5 MPa、环境温度349 K、喷油开启后1.5 ms时,3种燃料(汽油、DEE50、DEE)在监测点处的累计体积分布曲线和概率密度分布曲线如图13所示。

(a)粒径监测点A、B位置示意图

图13(b)、(c)为监测点A处的粒径分布曲线,粒径主要集中在20~40 μm之间,并且随着DEE掺混比例的增加,粒径分布曲线有向左移动的趋势,且概率密度峰值略有增大的趋势,表明在监测点范围内统计的喷雾液滴中,小液滴占比提高,平均的粒径减小,进一步证明掺混DEE有助于喷雾液滴的破碎;图13(d)、(e)为监测点B处的粒径分布曲线,能够得到出类似的结论。此外,纵向比较两个监测点内统计得到的粒径分布,如图13(b)、(d),发现在监测点B内液滴粒径分布更加趋向于较大的液滴。结合整个流场的运动情况对这一结果加以分析,图13(e)给出了Z=-30 mm处截面的流场线分布图,此时A点周围流场线分布密集程度相对B点更高,说明A点周围环境气体存在较为剧烈的卷吸现象,喷雾主体与周围气体之间的相互作用相对较强,液滴破碎趋势加大,因此A点统计得到的粒径分布更加趋向于较小的液滴。

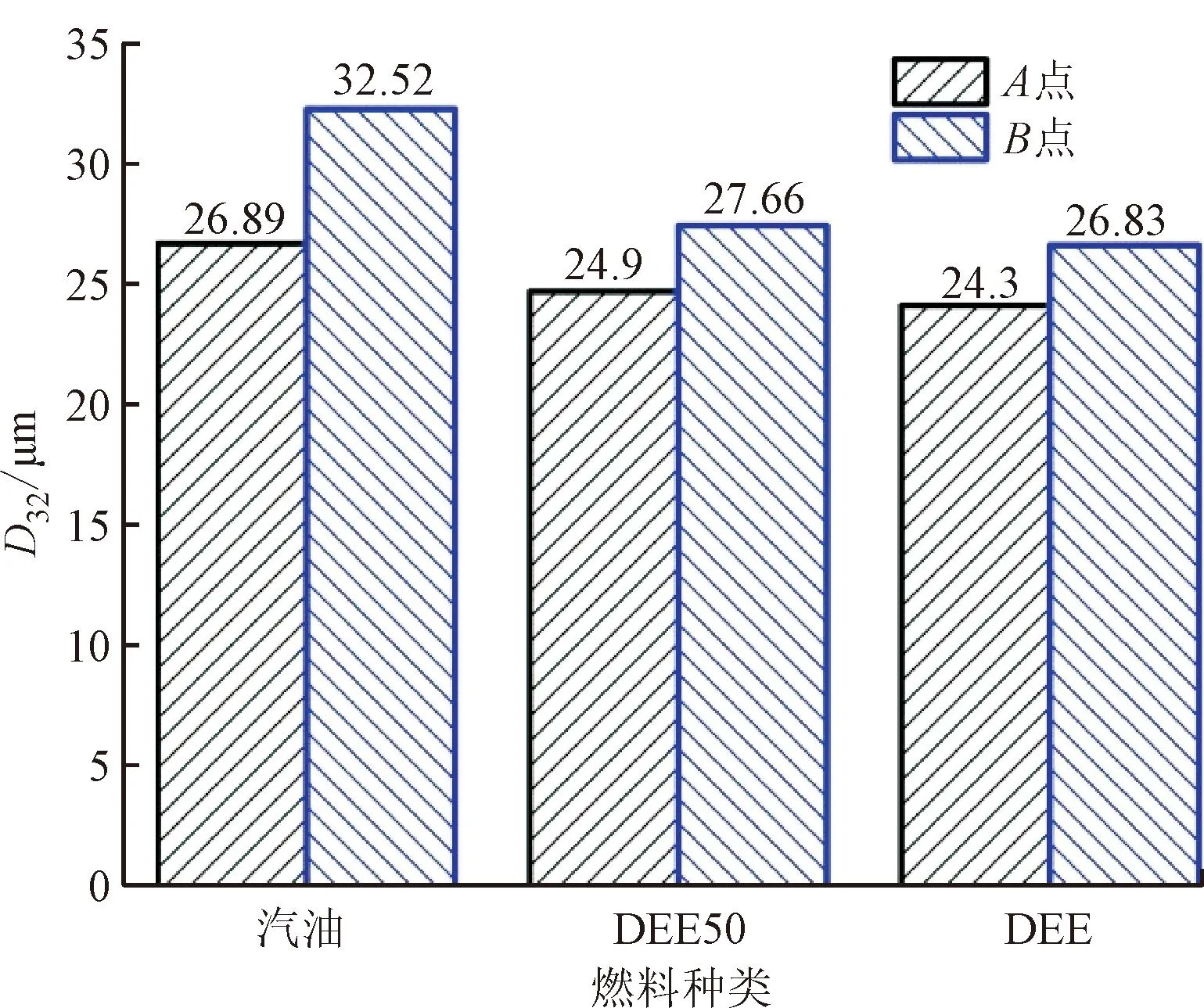

进一步统计得到不同燃料喷雾在A、B两点处的SMD变化情况,如图14所示。由图14可以看出,随着DEE掺混比例的增加,在A、B两个观测点的喷雾局部SMD均会减小;A监测点距离喷雾主体更近,液滴与周围的气体相互作用更强,更容易破碎,破碎后的粒径更小。

图14 不同燃料在A、B两监测点处的D32

2.3 喷雾蒸发特性

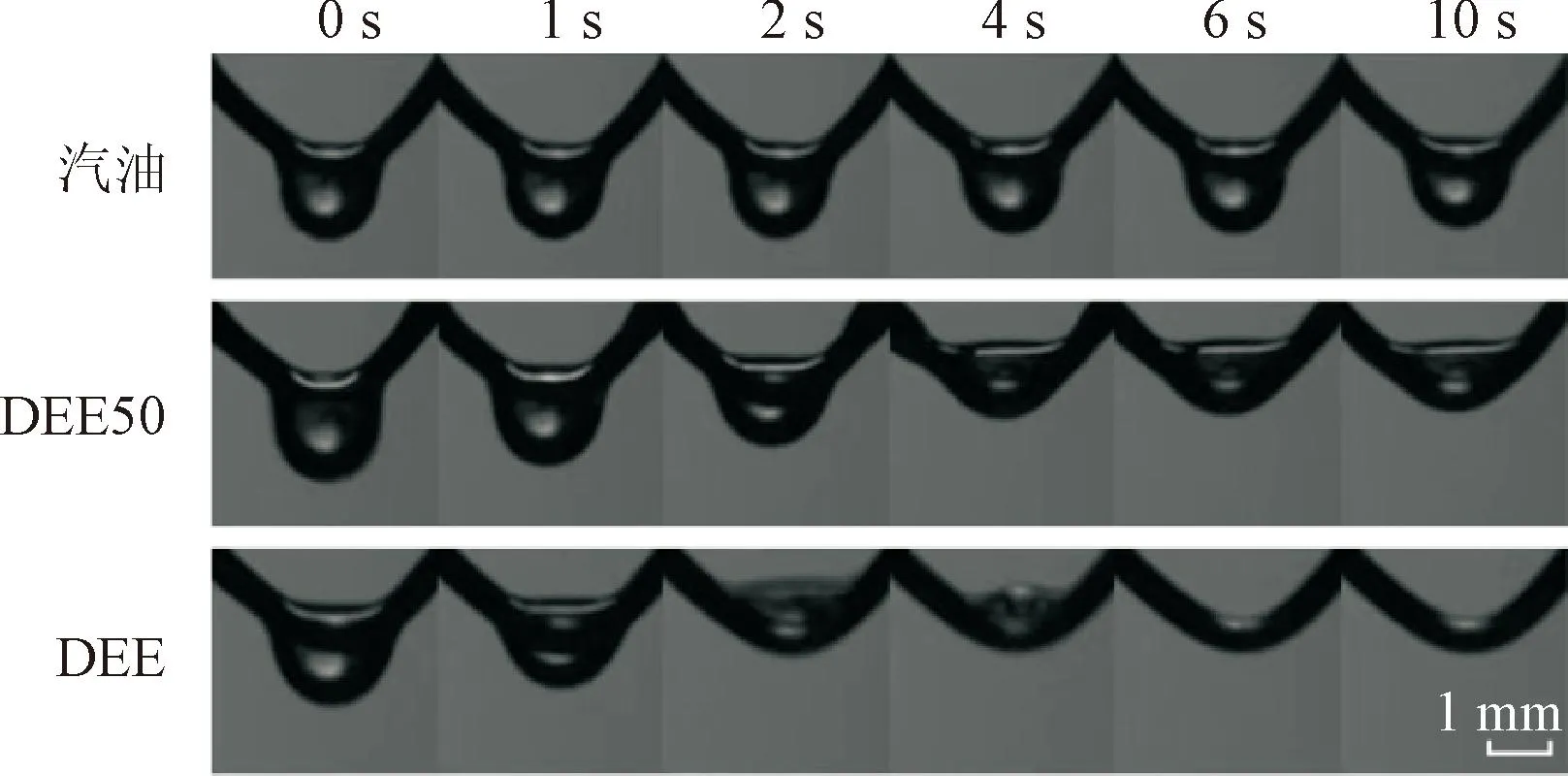

图15展示了3种燃料(汽油、DEE、DEE50)在环境压力为0.1 MPa、环境温度为349 K时,利用直径为0.66 mm的铜线进行挂滴法,得到的液滴形态变化图,液滴初始粒径约为1.7 mm。

图15 挂滴法测不同燃料液滴蒸发过程

由图15可以看出:3种燃料开始时均可以稳定挂着在铜丝上,纯汽油在10 s内没有明显变化;DEE/汽油掺混燃料10 s时有明显的蒸发现象,在蒸发开始阶段(t<4 s)蒸发速率要远大于之后的(t>4 s)蒸发速率;DEE在6 s时已经完全蒸发。3种液滴的初始尺寸基本相同,可以看出,在349 K环境温度下DEE的蒸发速率要远大于纯汽油与DEE/汽油掺混燃料,DEE/汽油掺混燃料的蒸发速率远大于纯汽油,说明掺混的比例对于掺混燃料的蒸发有显著影响。

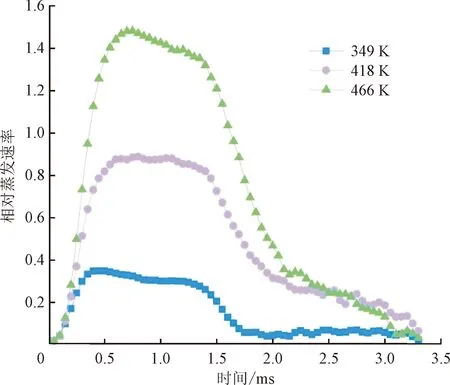

不同环境温度条件下,喷油压力为10 MPa汽油喷雾蒸发速率随时间变化数值模拟结果如图16所示,可知:在同一温度下,随着时间的发展,燃料的蒸发速率先增加后减小;温度对于汽油蒸发速率的影响显著,温度越高,最大蒸发速率越大。

图16 汽油蒸发速率随温度变化

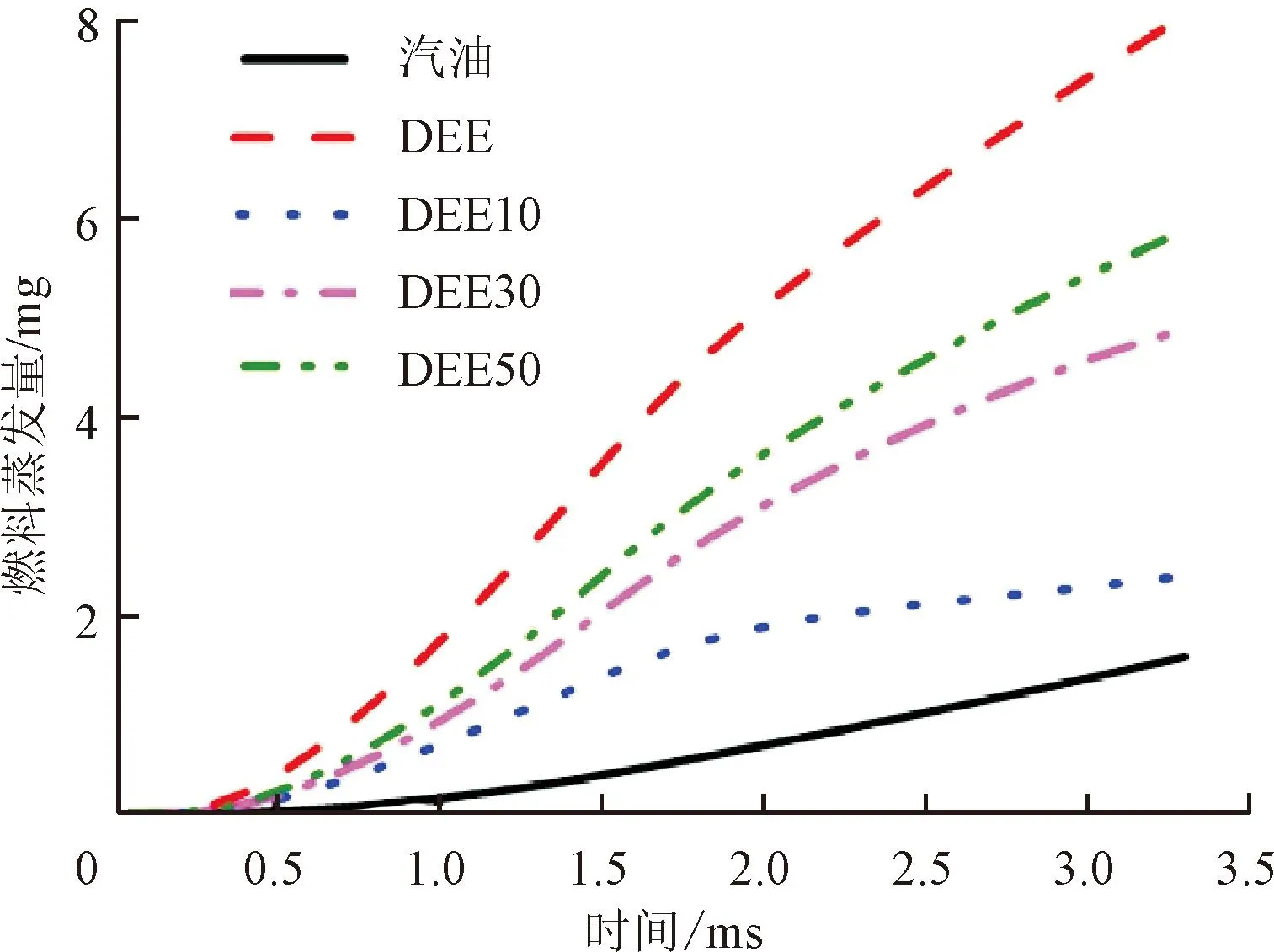

模拟工况下喷射压力15 MPa、环境背压0.5 MPa、环境温度分别为349 、466 K时,DEE掺混比例的增加对燃料蒸发质量的影响如图17所示。由图17可以看出,DEE的蒸发率最高,随着DEE掺混到汽油中比例的增加,掺混燃料的蒸发率呈增大的趋势,这是由于DEE的沸点较低,在高温环境中蒸发较快。随着温度的增加,掺混燃料的蒸发量增多,当tasoi<2.0 ms时,温度和蒸发量为正相关,当tasoi>2.0 ms时,温度和蒸发量两者基本成线性关系。

(a)349 K时不同燃料蒸发质量

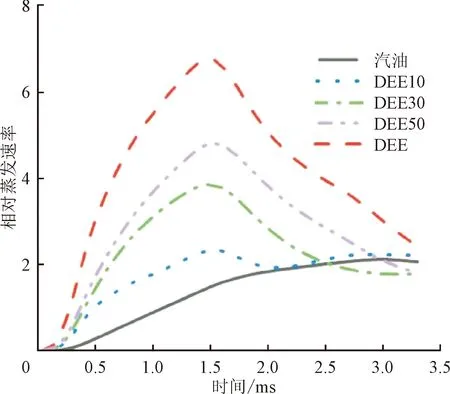

由图17中曲线的斜率变化可以看出5种掺混燃料蒸发速率快慢,并获得对应工况下各种燃料的蒸发速率对比情况,如图18所示。

图18 466 K时蒸发速率随时间变化

由图18可以看出,汽油燃料的蒸发呈现越来越快的趋势,掺混DEE后,由于掺混燃料中DEE蒸发远大于汽油,先一步完全蒸发,掺混燃料的蒸发速率逐渐增加,基本在同一时间蒸发速率达到最大值,之后随着DEE含量的减少,蒸发速率逐渐减慢,最终各掺混燃料的蒸发速率基本与汽油相同,此即DEE/汽油掺混燃料的蒸发过程。

3 结 论

本文通过实验和模拟相结合的方法,探究了DEE不同掺混比例对喷油器喷油雾化特性的影响,可得如下结论。

(1)Huh-Gosman破碎模型配合Dukowicz蒸发模型,可以较为精确地拟合实验喷油器的喷雾特性。在GCI发动机正常工况下模拟与实验的拟合优度系数R2>0.99,标定后的模型能够对DEE/汽油掺混燃料应用于GCI发动机喷雾以及蒸发特性进行较为准确的预测。

(2)随着DEE掺混比例的增加,掺混燃料喷雾的边缘蒸汽层加厚,导致喷雾锥角增加以及喷雾发展后期喷雾贯穿距离增加;全场粒径随着DEE掺混比例的增加而减小;总体来看,DEE的掺混一定程度上促进了汽油喷雾的发展与雾化破碎,对冷启动工况下缸内雾化和可燃混合气形成有帮助。

(3)DEE的蒸发率远高于汽油,掺混燃料的蒸发速率呈现先增加后减少的趋势,DEE/汽油不同比例掺混,但基本相同时刻达到最大蒸发速率,之后掺混燃料蒸发速率减小,最终与纯汽油的蒸发速率基本相同。掺混燃料通过提高前期蒸发速率来提高GCI发动机的冷启动特性。