基于DEM-FEM 的污泥干化水分检测装置落料冲击特性与疲劳寿命分析①

2023-12-16李廉明周佳立

李廉明 周佳立

(∗嘉兴新嘉爱斯热电有限公司 嘉兴 314016)

(∗∗浙江工业大学理学院 杭州 310023)

0 引言

随着我国城镇化的快速推进,市政和工业产生的污泥日益剧增[1],当前我国对污泥的处理方式仍以填埋为主,而该手段对农田、水土、环境、大气、民生等造成较大的危害[2]。污泥干化焚烧技术是解决这一困境的创新途径,是污泥减量化、稳定化、资源化的优选方案[3-4]。污泥干化过程中的含水量是干化机运行过程中的重要指标,直接决定了干化污泥的燃烧热值,其水分自动检测装置可进行污泥含水量实时检测和调控,并与干化机进行低时延温控反馈,实现温度调节、补偿及自动控制等,对提升干化污泥燃烧热值具有重要意义[5]。

吕国钧等人[6]针对污泥干化焚烧系统开展了热效率实验研究并进行了能质平衡计算,通过提高干化机的处理量和调整干化蒸汽消耗量等方式,显著提高了干化焚烧的整体运行效率。刘泽庆[7]对污泥干化系统中不同外热及内热比例进行热平衡计算,并结合安全、物料输送等方面进行了综合分析。裴锋初等人[8]开展了不同工况下循环风特性的数值计算研究,极大地降低了整个系统的能耗。钱柯贞等人[9]深入研究了热值、一次风温度等参数对污泥燃烧温度和辅助燃料需要量等的影响,结果表明干化-焚烧系统的辅助燃料需要量随着入炉含水率的减少而增加。刘平元等人[10]提出了一种基于机械蒸汽再压缩的两级污泥干化系统,深入分析了干化系统污泥出口含水率对系统能耗及外来补充蒸汽量的影响。

当前学者们的研究主要针对污泥干化机干化过程中的工艺方法、工况参数、燃烧温度等方面进行研究,关于干化机中污泥含水率自动检测方面的研究较少,而污泥含水率是工艺方法、工况参数、燃烧温度等综合影响的结果,是提升干化污泥燃烧热值的重要参考指标,具有重要的理论研究意义。同时,污泥干化水分自动检测装置需实时对污泥干化机中的污泥进行数据采集与检测,长期处于高温高湿、连续冲击的工作环境,其冲击振动与疲劳寿命等方面仍有待进一步研究。郑利本[11]通过EDEM 方法数值模拟研究了不同形状的煤炭颗粒的法向和切向装载冲击载荷特性,得出了箕斗衬板冲击磨损规律。潘青等人[12]通过离散元EDEM 仿真技术,分析了流槽坡度、底部拦挡结构角度和颗粒级配对固体颗粒运动过程及冲击性能的影响。由前人研究成果可知,结合离散元和有限元方法,可高效准确地分析取料机构的落料冲击特性与疲劳寿命。

因此,本文采用离散元和有限元方法(discrete element method-finite element method,DEM-FEM),基于DEM-FEM 对污泥干化水分检测装置模型进行网格划分和数值仿真分析,结合装置的实际工程应用需求,对污泥干化水分自动检测装置取料机构进行落料冲击与疲劳寿命等特性的分析,得到了不同颗粒粒度下的冲击载荷分布、不同取料角度下的冲击特性、不同激励下的模态振型、幅频响应变化规律以及不同载荷下的疲劳寿命分布和安全系数分布规律。

1 水分自动检测装置取料机构

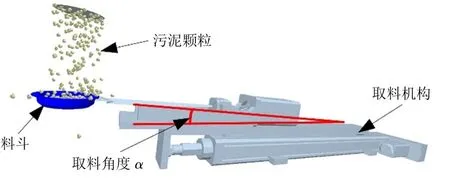

污泥干化水分自动检测装置的取料机构示意图如图1 所示,机构由料斗、电机、连接杆、支撑板、直线推杆、固定底座等部分组成。取料机构正常取料时,由电机2 旋转推动直线推杆使得料斗完成伸出和收缩动作;取料机构正常放料时,由电机1 旋转带动连接杆转动实现料斗完成旋转动作。

图1 取料机构示意图

2 落料冲击特性分析

利用EDEM 颗粒仿真方法,计算污泥流颗粒的完整运动和冲击过程,开展落料过程中冲击特性研究。在EDEM 离散元仿真分析中,接触模型用于表征相互接触的单元体之间的接触行为,针对污泥落料过程的离散元仿真计算,污泥颗粒与料斗之间的接触模型选用Hertz-Mindlin 模型,获得仿真计算过程中颗粒体对几何实体的法向冲击载荷和切向冲击载荷。料斗冲击载荷模拟示意见图2。

图2 料斗冲击载荷模拟示意图

本文运用控制变量法,选取对落料过程及冲击特性影响较大的2 个因素作为自变量,即取料角度α以及污泥颗粒粒度φ。EDEM 离散元仿真分析中,准确的土壤颗粒形状是保证结果精度的基础,常见的土壤颗粒的结构形式有球形颗粒、柱状颗粒、核状颗粒,如图3 所示。由于土壤在干化过程中,处于旋转搅拌状态,土壤颗粒与搅拌槽的碰撞以及土壤颗粒之间的碰撞,导致颗粒不规则,故落料仿真实验中污泥颗粒设置为核状颗粒,该土壤颗粒模型能更好地反映出工程实际中污泥颗粒的状态。污泥颗粒粒度φ设置为1 mm、2 mm、3 mm、4 mm、5 mm,取料角度α设置为15 °、30 °、45 °。

图3 土壤颗粒模型

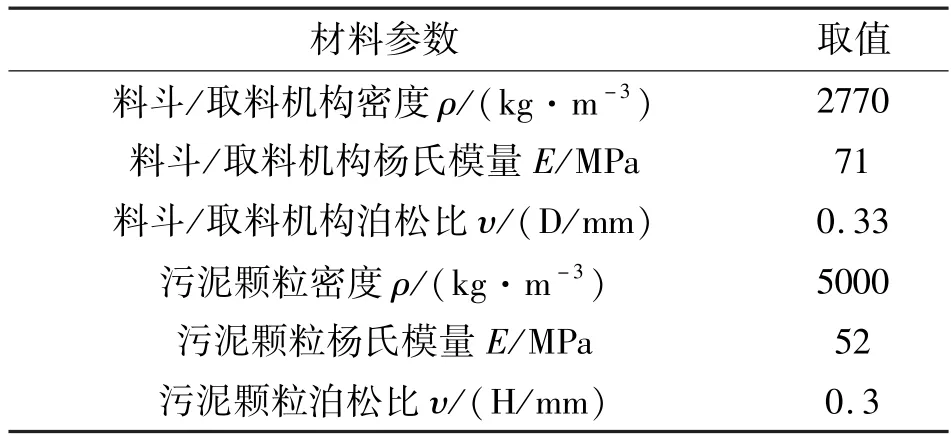

取料机构所有组成部件的材质均匀连续,料斗/取料机构模型材料参数如表1 所示。

表1 相关材料参数

2.1 污泥颗粒粒度对冲击载荷的影响

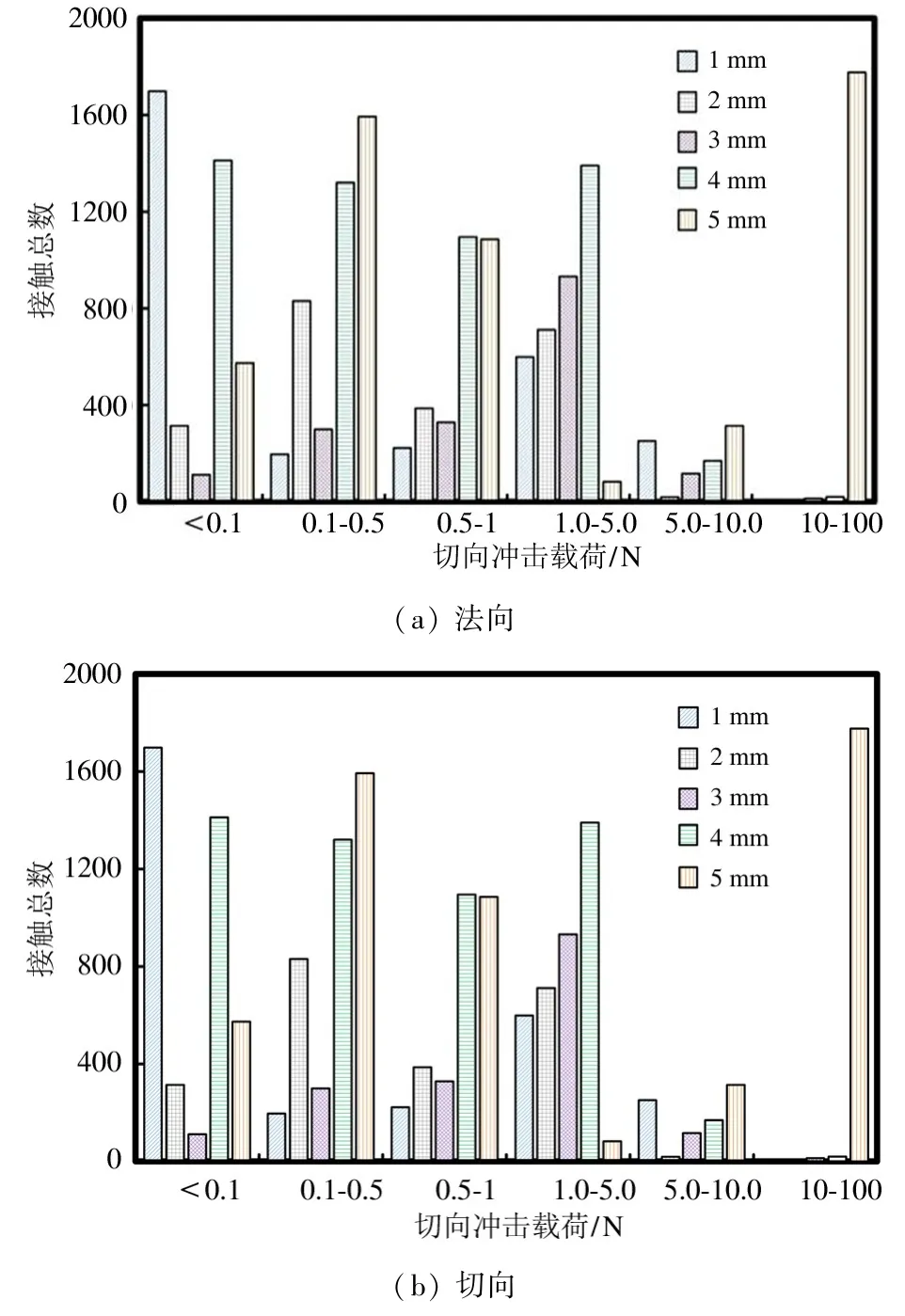

装载速度10 m·s-1、装载量为0.1 kg 时,不同污泥颗粒粒度对料斗冲击载荷的分布规律如图4 所示。

图4 不同颗粒粒度冲击载荷分布规律

从图4 可以看出,污泥颗粒粒度对料斗冲击载荷有着显著影响,随着污泥颗粒粒度增大,料斗所受的法向冲击载荷及切向冲击载荷均呈增大趋势。颗粒粒度为1 mm 时,污泥颗粒粒度对料斗冲击载荷最小,其法向冲击载荷在小于0.1 N 范围内分布最多,切向冲击载荷也集中在小于0.1 N 范围内;随污泥颗粒粒度增大,污泥颗粒粒度对料斗的冲击载荷也随之增大,2 mm、3 mm 颗粒粒度对应的法向冲击载荷都集中分布于0.5~1 N、1~5 N 范围内,而切向冲击载荷分别集中分布于0.1~0.5 N、1~5 N 范围内;颗粒粒度增加到4 mm 时,1~5 N 范围内的法向冲击载荷和切向冲击载荷接触数量占比最高,法向冲击载荷接触数量高达2289,切向冲击载荷接触数量高达1389;颗粒粒度增大到5 mm 时,污泥颗粒粒度对料斗的冲击载荷最大,10~100 N 的法向冲击载荷和切向冲击载荷的接触数量占比都最高,法向冲击载荷接触数量高达2165,切向冲击载荷接触数量高达1774,最大法向冲击载荷为99.6 N,最大切向冲击载荷为20.7 N;结果表明,污泥颗粒粒度对料斗的法向冲击载荷总体大于切向冲击载荷。

2.2 取料角度对冲击特性的影响

2.2.1 取料角度对颗粒运动速度的影响

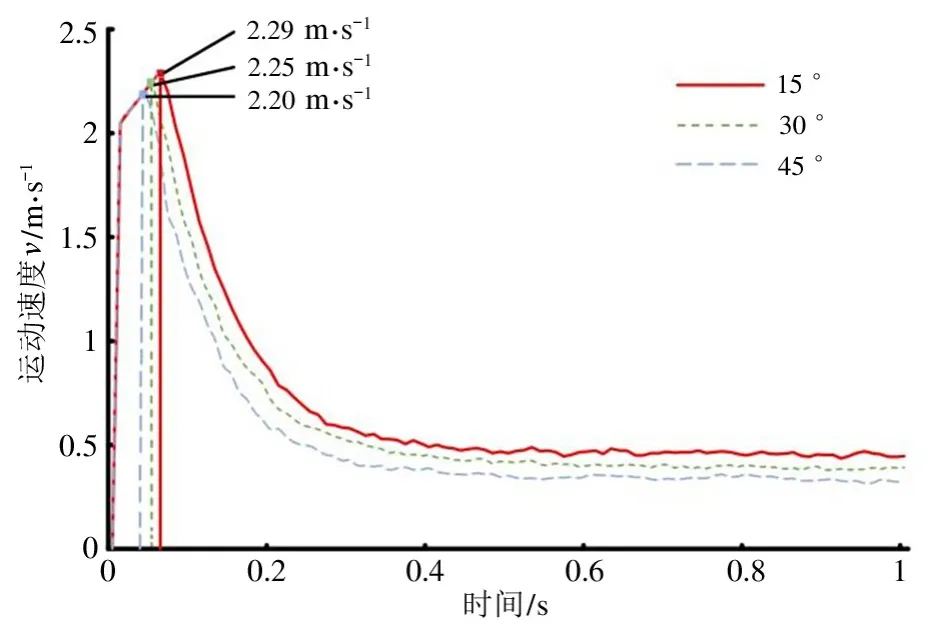

图5 为装载速度为2 m·s-1、装载量为0.1 kg时,不同取料角度α下污泥颗粒运动速度时程曲线。观察到落料角度α越小,污泥颗粒的运动速度峰值越高,污泥颗粒越慢到峰值;且峰值越高,同时后续速度也相应越高。经分析,认为增加落料角度变相增大了污泥颗粒的下落行程,由于重力加速度的作用,影响了污泥颗粒的运动速度峰值。

图5 不同取料角度下污泥颗粒运动速度时程曲线

2.2.2 取料角度对冲击力的影响

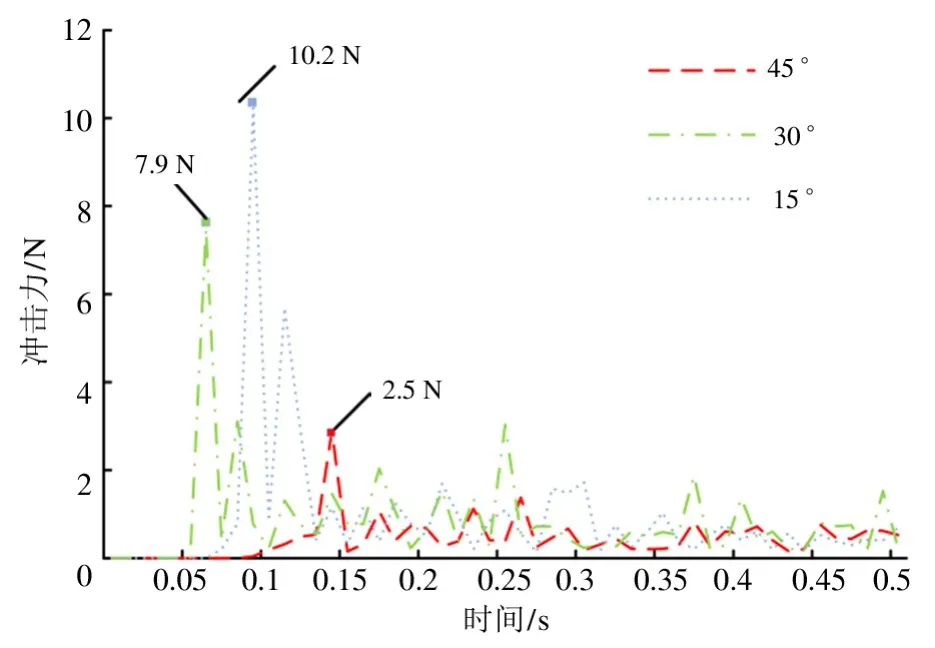

图6 所示为装载速度为2 m·s-1、装载量为0.1 kg时,不同取料角度α下污泥颗粒冲击力时程曲线。观察到冲击力峰值集中在t=0.1 s 附近,随后时间内,冲击力处在一个较低范围内,偶尔出现相对较高值。这是由于在t=0.1 s 附近,最先下落的污泥颗粒到达落料盘,对其产生直接冲击,此时落料盘受最大冲击力。随后下落的污泥颗粒在落料过程中与其他颗粒产生碰撞、堆积,造成力的分散,对落料盘产生间接冲击,故后续冲击力处在相对较低范围。由于最先下落的污泥颗粒未将落料盘表面完全覆盖,后续时间内下落的一些污泥颗粒直接冲击落料盘裸露的表面,产生了偶尔出现的相对较高值。

图6 不同取料角度下污泥颗粒冲击力时程曲线

此外,落料角度α越小,污泥颗粒冲击力峰值越高,15 °时冲击力峰值达到10.2 N。同上一节分析,增加落料角度变相减小了污泥颗粒的下落行程,由于重力的作用,影响了污泥颗粒的冲击力峰值。

3 冲击振动特性分析

3.1 取料机构的模态分析

利用有限元法对取料机构进行模态分析,可以高效快速地得到机构的固有频率和各阶振型,指导结果对控制取料机构的激励频率、避免激励频率造成的结构共振具有重要意义[13]。在取料机构模态分析结果的基础上,再对取料机构进行谐响应分析,不仅可以进一步分析特定冲击或外界激励对取料机构的影响,还可以利用谐响应分析获得取料机构在不同冲击载荷作用下结构关键位置的幅频关系。

3.1.1 边界条件

在数值模拟求解过程中,冲击振动特性与机构的材料参数有重要关联,取料机构的主要材料物理性能参数如表2 所示。

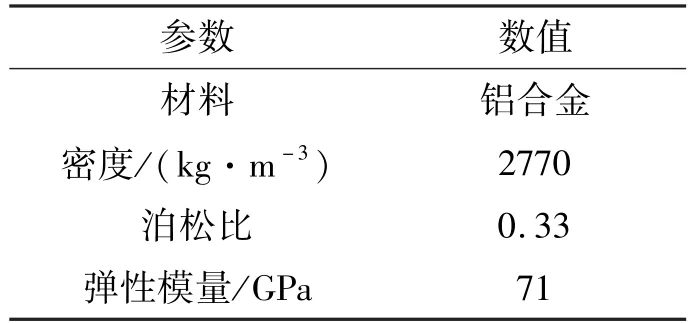

表2 取料机构的主要材料物理性能参数

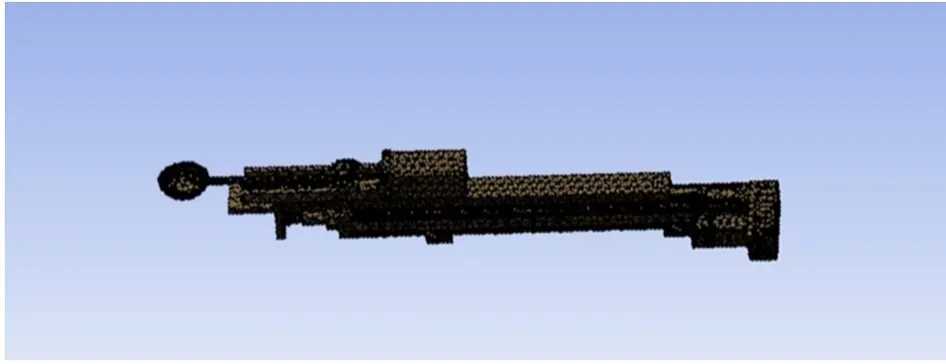

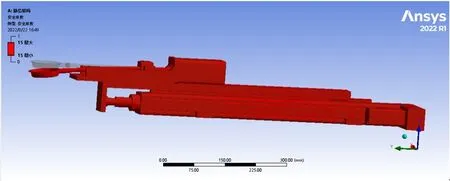

将取料机构的三维模型导入到数值模拟软件ANSYS 中,设定取料机构的固定底座面为固定边界条件,同时采用四面体/六面体混合划分方法对取料机构进行网格划分[14-15],以获得高质量网格,取料机构网格如图7 所示。

图7 取料机构网格划分

3.1.2 网格无关性验证

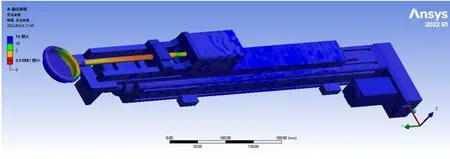

本文对取料机构的网格划分策略是整体划分、分区域调整,对电机、连接杆和料斗网格较为复杂的部位进行单独调整,采用分块控制策略进行精细控制,总体网格单元数为101 409,节点数为76 913。根据取料机构料斗实际工况下的取样承载,对料斗盘施加2 N 的垂向载荷进行数值模拟计算,并将取料机构整体的最大总应变作为评价指标,总应变图如图8 所示。因为各个部件的变形量级相差较大,取料机构本体结构大部分变形量较小,仅在受垂直载荷的料斗及连接杆部分存在明显变形,但最大变形量约为1.2 mm。

图8 总体应变图

为了进一步分析取料机构本体结构变形大小,单独提取出与固定底座进行刚性连接的直线推杆外壳进行分析,可以看出最大变形量约为0.298 ×10-3mm,如图9 所示。这一变形量的尺度相较于取料机构本体结构整体尺寸的尺度,存在巨大的量级差,该变形量对取料机构本体结构的影响较小。

图9 直线推杆外壳的应变图

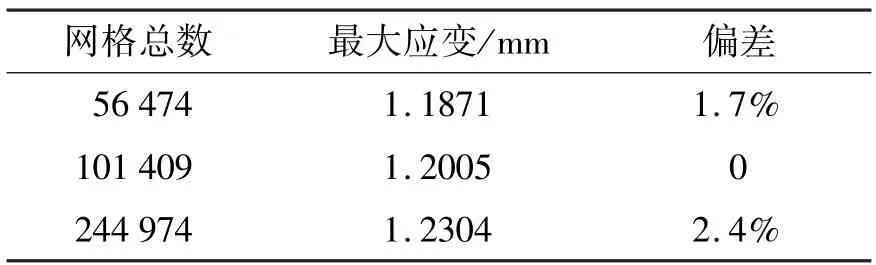

在上述分析的基础上,开展了不同网格数量下的取料机构最大应变数值计算,不同网格数下的总应变对比结果如表3 所示。

表3 网格无关性验证结果

通过对比表3 中不同网格的最大应变结果和网格无关性验证分析可得到结论如下。当对网格进行处理后,观察5 万、10 万、25 万级别下网格的数值计算结果,可以发现,当对网格进行加密处理之后,求解偏差并不大,偏差大概在1.7%~2.4%左右。因此,可以认为当网格总体数量达到10 万级别左右时,已经获得网格无关解,后续的分析可以采用此网格数经行网格划分。

在开展取料机构的模态分析时,有如下2 个假设。

(1) 模态分析的边界条件与静力学分析时边界条件相同。

(2) 取料机构工作时,铝结构的振动属于线性振动,结构的阻尼很小,可忽略不计[16]。

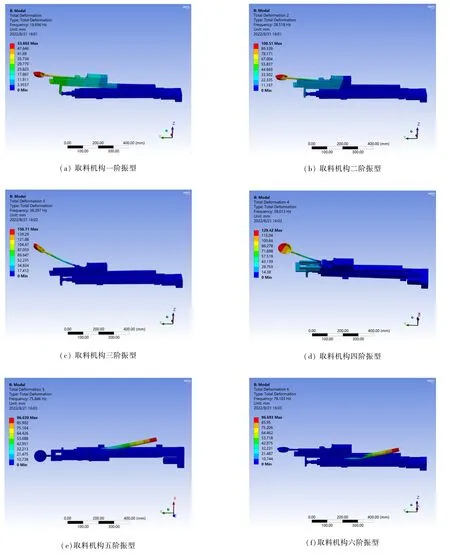

根据取料机构料斗实际工况下的冲击特性,设定结构的外界激励频率为0~50 Hz,所以在分析时选择频率范围为0~80 Hz 已经能够满足要求。利用ANSYS 软件的模态分析模块,求解得到结构在此频率范围内共有6 阶模态[17]。前6 阶模态振型如图10 所示。

图10 取料机构前六阶振型

取料机构在工作时所受的外界激励源包括以下2 个方面。

(1) 取料时取料机构前进时的电机频率f1为50 Hz。f1与取料机构的第四阶频率38.013 Hz 相近,二者相差=24.0%。

由分析结果可以看出,取料机构工作时各激励源产生的频率与共振频率相差甚远,对机构产生的影响并不大。

3.2 取料机构的模态分析

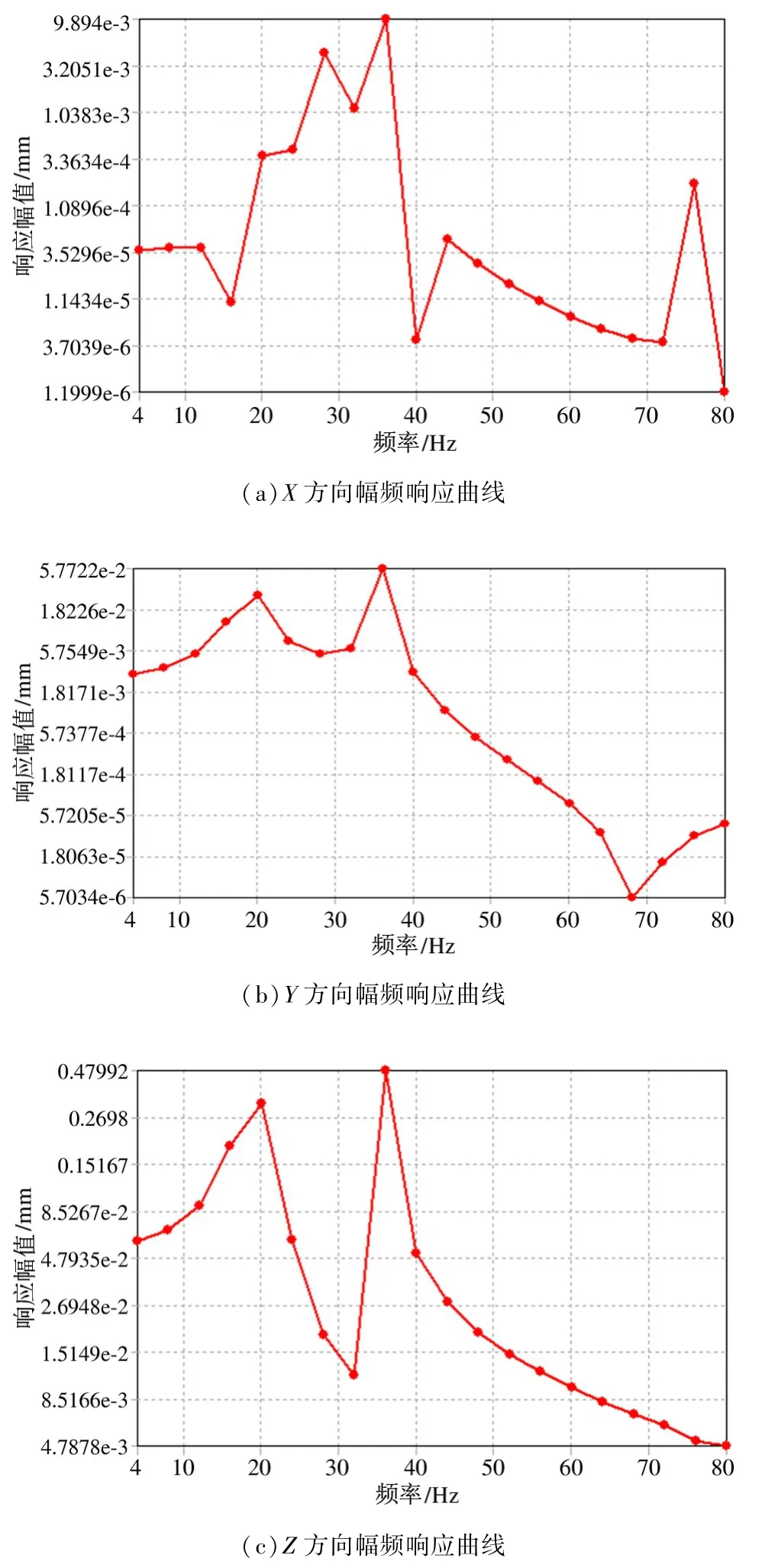

取料机构在执行取料动作时,污泥的落下会对料斗产生一定的冲击力,在谐响应分析时将冲击力等效作用在料斗盘中心节点处。根据模态分析的结果,谐响应分析的强制频率范围为0~80 Hz,定义频率步数为20 步,即设置均匀分布的20 个激振频率点[18],分别为4 Hz、8 Hz、12 Hz、16 Hz、20 Hz、24 Hz、28 Hz、32 Hz、36 Hz、40 Hz、44 Hz、48 Hz、52 Hz、56 Hz、60 Hz、64 Hz、68 Hz、72 Hz、76 Hz、80 Hz。

在数值模拟分析过程中,总体变形在X、Y、Z3 个方向上得到的幅频响应曲线如图11 所示。

图11 幅频响应曲线

综合3 个位置的幅频响应曲线可以发现,取料机构在X向、Y向的响应幅值小于Z向的响应幅值,这是因为施加的外界冲击振动方向为Z方向。根据X向幅频响应曲线,取料机构在二阶固有频率(28 Hz)、三阶固有频率(31 Hz、35 Hz)附近有3 处响应点,说明当激励频率在二、三阶固有频率处,机构会发生X向共振。根据Y向幅频响应曲线,取料机构在二阶固有频率(20 Hz)、三阶固有频率(35 Hz)附近有2 处响应点,说明当激励频率在二、三阶固有频率处,机构会发生Y向共振。根据Z向幅频响应曲线,取料机构在一阶固有频率(15Hz)、二阶固有频率(20 Hz)、三阶固有频率(35 Hz)附近有3 处响应点,说明当激励频率在二、三阶固有频率处,机构会发生Z向共振。综上所述,机构最有可能在第二、三阶发生共振,通过模态分析结果验证了取料机构前进时电机的频率(50 Hz)与结构的第四阶固有频率(38.013 Hz)的避开率为24%,因此该激励频率不会对机构产生共振[19]。

基于上述取料机构的模态分析结果,得到了机构的前六阶固有频率和振型,根据得到的结果验证了机构在激励源影响下不会产生共振现象。另外,利用模态叠加法对取料机构进行了谐响应分析,得到机构总体在冲击下的幅频响应曲线。根据幅频响应曲线,确定机构在前几阶频率段3 个方向发生共振时的激励频率,验证了取料机构的稳定性可行。

4 疲劳寿命分析

疲劳是材料在循环应力和应变作用下,在一处或几处产生永久性累计损伤,经过一定循环次数后产生裂纹或者突然发生完全断裂的过程[20]。大多数机械结构不仅仅承受静载荷,往往还要承受交变载荷的作用,交变载荷是机械结构产生疲劳的重要原因之一,因此机械结构的设计过程必须考虑交变载荷对机械结构产生的影响[21]。污泥干化水分自动检测装置取料机构在取样时会受到污泥下落时的冲击,取料机构会承受一定的交变载荷。随着使用年限的增加,可能将导致取料机构发生疲劳失效。若取料机构发生疲劳失效,将对整个污泥干化水分自动检测装置产生重大影响,甚至直接导致装置损坏和整机停工。因此,本文以取料机构为研究对象,重点开展在脉动循环载荷作用和对称循环载荷作用下的疲劳寿命分析。

4.1 有限元模型及初始条件

将污泥干化水分自动检测装置取料机构的材料属性定义为铝合金,材料的S-N 曲线如图12 所示。

图12 铝合金的S-N 曲线

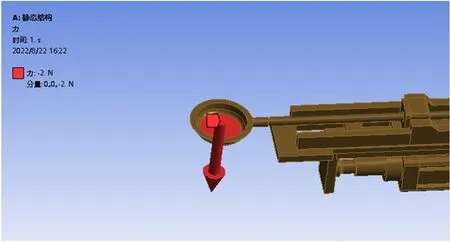

材料属性定义之后,根据实际载荷情况,对模型设置接触和施加约束是影响结果精度的关键因素[22]。本文对取料机构接触的设置按照实际情况进行设置,对4 个底部固定支架上施加固定支撑约束,平均应力修正理论采用Goodman 理论[23]。根据取料机构的实际工作需求,取料机构每次取样量较少,所受的冲击载荷的振幅变化并不大,因此可近似等效为恒定振幅载荷,载荷类型为脉动循环载荷。对取料机构受到的冲击力等效作用在料斗盘中心处,在轻度载荷情况下,等效载荷大小设定为2 N,如图13 所示。

图13 等效载荷作用图

本节对取料机构在2 种载荷作用下进行疲劳分析,第1 种是轻度载荷,大小为2 N,以验证取料机构正常工作时的疲劳性能;第2 种是重度载荷,大小为100 N,以验证取料机构在受到重度冲击作用下的疲劳性能。

4.2 仿真结果分析

4.2.1 轻度载荷下的疲劳分析

污泥干化水分自动检测装置的设计寿命一般为25~30 a,以装置每年工作12 个月,每个月工作24 d,每天工作8 h,污泥干化水分自动检测装置应力循环一次大约需要180 s,以最高设计寿命30 a 计算,则寿命范围内总的应力循环次数为30 ×12 ×24×8 ×60 ×60 ÷180=1.38 ×106次。

图14 所示为取料机构在脉动循环载荷下的寿命分布云图,从图中可得知取料机构各处所能够承受的应力循环次数为1 ×108,大于设计寿命1.38 ×106次。结果表明,该取料机构满足30 a 的设计寿命要求[24-25]。

图15 所示为取料机构在脉动循环载荷下的安全系数分布图,从图中可以看出取料机构各处的安全系数均为15。取料机构考虑到温度和腐蚀等条件对疲劳强度的影响,许用安全系数取1.5。取料机构各处安全系数均大于1.5,故满足设计要求。

图15 轻度载荷下取料机构安全系数分布图

4.2.2 重度载荷下的疲劳分析

图16 和图17 为施加100 N 重度载荷下,取料机构的疲劳寿命分布和安全系数分布图。

图16 重度载荷下取料机构疲劳寿命分布图

图17 重度载荷下取料机构安全系数分布图

如图16 和图17 所示,在施加100 N 载荷下取料机构的疲劳性能出现了大幅降低,主要集中在与料斗盘连接的连接杆上,且在连接杆的支撑部位表现较为明显。此时最大应力循环次数为1 ×108,最小应力循环次数为58 051,最小安全系数也较低,约为0.54。综合分析可以得出:取料机构的薄弱部位为连接杆,在受到重度冲击载荷时较易发生疲劳失效甚至断裂[26-27]。因此在使用过程中要注意对连接杆的保护,防止其受到重度冲击。

基于上述分析,在2 种不同大小的载荷下,取料机构的应力循环次数和安全系数相差较大,载荷越大,应力循环次数和安全系数越小,其中安全系数下降较大,危险部位主要集中在连接杆上,在设备定期维护过程中需重点关注[28]。

5 结论

通过基于DEM-FEM 的数值模拟方法,开展了污泥干化水分自动检测装置取料机构的落料冲击与疲劳寿命等特性研究,对冲击载荷分布、冲击特性、模态振型、幅频响应、疲劳寿命以及安全系数分布等方面进行了深入分析,具体结论如下。

(1) 随着污泥颗粒粒度增大,料斗所受的法向冲击载荷及切向冲击载荷均呈增大趋势,且污泥颗粒粒度对料斗的法向冲击载荷总体大于切向冲击载荷。

(2) 落料角度α越小,污泥颗粒的运动速度峰值越高,且峰值越高,同时后续速度也相应越高。落料角度α越小,污泥颗粒冲击力峰值越高,15 °时冲击力峰值达到10.2 N。

(3) 取料机构前进时电机的频率与结构固有频率的避开率可达到24%,在正常轻度载荷工作情况下,各处的安全系数均为15,能承受的应力循环次数为1 ×108,满足各项疲劳寿命要求;在100 N 重载下,最小应力循环次数为58 051,最小安全系数约为0.54,薄弱部位为连接杆,易发生疲劳失效甚至断裂。