秦楼铜金矿地表塌陷分析及治理

2023-12-16李同鹏

汪 鹏 操 帅 李同鹏

(1.安徽大昌矿业集团有限公司;2.中钢集团马鞍山矿山研究总院股份有限公司;3.金属矿山安全与健康国家重点实验室;4.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

在采矿工程中,地表的岩块或土体因为受到自然或人为因素的干扰,逐渐往下沉,并在地面形成塌陷坑(洞)的一种动力地质现象称作地面塌陷。当地下采矿引起围岩移动和地表塌陷时,会导致塌陷区内的建筑物、道路、桥梁、铁路、上下水管线、堤坝、供电设施和通讯线路等基础设施受到破坏。其次,地表沉降还可能导致地面大面积积水,耕地受淹,造成有限耕地面积减少,地表水位下降,致使生活及灌溉用水困难。地表沉降甚至可能导致地面出现大面积塌坑,造成交通堵塞,自然景观毁坏,甚至可能造成河流改道,使得当地居民生活环境与绿色生态环境遭受巨大破坏[1-3]。

有许多学者对相关内容进行研究,周文亮[4]研究分析了乌石山矿地面塌陷的成因;刘万顺[5]初步建立了塌陷力学模型定量分析,并提出防治措施。为查明地表产生沉降和开裂的原因,消除地表沉降区对矿区及周边环境的安全影响,本文通过对秦楼铜金矿地面塌陷形成原因、机理的研究,提出有效的处理方案和措施,对今后矿井安全生产中地质灾害的处理具有重要意义。

1 工程概况

1.1 地层结构

矿区及其周围地层:地表为第四系松散层,下覆灰岩、大理岩及闪长岩,沉积物厚度为144.88~163.47 m,为河湖相砂砾石黏土互层沉积物,该区最厚砂层22.07~37.73 m,埋藏最浅的在地下6.8 m,最深在地下48 m,该砂层底板埋藏在地下40 m 左右;该区最底部砂层埋藏在地下156.04 m。厚砂层以细砂为主,结构松散,分选良好,排列疏松,偶含有小砾石。矿区基岩为浅海相碳酸盐岩沉积,在蚀变交代热接触作用下形成白云质大理岩、白云石大理岩、水镁石等大理岩等。矿床北部、东部有二叠系陆相碎屑沉积,该区破碎带平均埋深为155~173 m,平均厚度约18 m,钻孔所见最浅深度为144.88 m,最深为188.57 m。

矿区黏土和砂层互层,且砂层结构排列疏松,整体较为松散,分选良好。黏土的可塑性较高,使其存在一定压缩空间,当水位降低时,砂层会引起有效应力的增加等,诸如上述因素为地面沉降的先导条件,也为后续引发地面沉降形成条件。沉降区的下部埋藏着3#矿体,该矿体呈透镜状,产状走向北西,倾向南西,倾角60°,赋存于岩体内的碳酸盐岩捕虏体的边缘。根据地质报告,第四系下伏厚层状灰岩和第四系接触面的上部存在破碎灰岩,风化程度一般,厚度约为30 m。

1.2 水文地质

区内为大面积沉积平原,海拔+27~+29 m,地形平坦,区内无大面积的地表水体,仅距矿区东北1 km有一条扒河,西南2.5 km有一条新汴河。

整个沉降区含水隔水岩组可划分为第四系松散层上部孔隙潜水含水层、隔水层,中部承压含水层、隔水层,下部承压含水层、隔水层,风化带含水岩组,东部大理岩含水岩组,岩浆岩隔水岩组,西部大理岩含水岩组。其中大理岩含水组岩性多为白云质大理岩、大理岩,厚度较大,为本矿区的主要充水因素。在西部地区大理岩与风化带有接触,存在一定的水力联系。

1.3 工程地质

根据岩石的岩性、物理力学性质和岩体结构等特征,区内大致可分为4个工程地质岩组:

(1)火成岩类工程地质岩组,岩性以石英二长闪长玢岩为主,岩石质量中等—好,岩体中等完整。

(2)矽卡岩类工程地质岩组,岩石质量中等的,岩体中等完整,但该类岩组水理性能差,遇水易软化和坍塌。

(3)大理岩类工程地质岩组,岩石质量中等—好,岩体中等完整,在部分地段岩体完整性差。

(4)第四系覆盖散层未固结,主要为松散的粉、细砂及可塑—硬塑状的黏土、亚黏土。砂性土为主,砂层厚度大,结构松散;黏性土可塑性强,膨胀量大。第四系下伏岩体为闪长岩与大理岩、灰岩的接触带,成矿构造强烈,且基岩破碎带与风化带接触。

2 地表塌陷原因分析

矿区地表出现沉降和开裂的位置主要位于矿区西侧3#勘探线附近,井下对应采场为-250 m 中段702和103采场。根据地表裂缝的分布,初步圈定了本次地表塌陷范围,塌陷区中心坐标(3 732 052,39 490 647)(2 000 国家大地坐标系),塌陷区面积约25 053.6 m2,其南北向长度约194 m,东西向宽度约152 m,最大沉降深度约7 cm。沉降区内形成了40 余条地裂缝,裂缝长度4~20 m,宽度0.3~5 cm。

2.1 地质条件

通过区内地层、水文、工程地质等多方面分析,了解到第四系覆盖层透水性较强,抗剪、抗压及抗潜蚀能力差,第四系砂层厚度为22.07~37.73 m,以细砂为主,结构松散。下伏岩体与闪长岩、大理岩、灰岩的接触,具有较强的成矿作用,构造裂隙或溶裂隙发育,成为砂层运移通道,为砂层漏失创造了条件。因而矿区基本地质条件因素是形成地面沉降的主要自然因素。

2.2 井下及周边排水

根据调查矿山以及周边矿山生产排水记录,目前秦楼铜金矿井下最大涌水量约567 m3/d。周边廖家铁矿目前在秦楼矿段进行开采,井下正常涌水量为3 799.16 m3/d。2 座矿山在生产过程中排水会形成一定范围的降落漏斗,造成地下水水位降低。

岩浆岩侵入形成灰岩、大理岩的捕虏体,分布在矿区内。四周分布岩浆岩隔水层,但其透水性极弱,上部第四系含水层为主要发生水力联系层,所以矿床充水主要受矿体顶板和第四系含水层影响较大。矿井排水,还有周边民用抽水,使得区内第四系含水层水位下降,地下水侵蚀面也随之频繁上下波动,枯水期灰岩地下水水位在含水砂砾石黏土层侵蚀面之下,丰水期灰岩地下水水位则涨至第四系底板,地下水水位在灰岩与第四系底板之间波动,则为砂层漏失创造动力条件。

3 处理措施

设计采用钻孔注浆的方式,主要对103 和702 采场充填后沉缩产生的空顶区域进行注浆充填,另外对基岩上部的黏土夹碎石层及砂砾石层进行注浆封堵,防止勘察(注浆)钻孔与采空区贯通后,第四系砂层及地下水向基岩裂隙、破碎带及采空区漏失,以避免矿山后续开采过程中地表沉降(开裂)进一步扩展。

3.1 注浆方式

根据地表沉降(开裂)现场调查结果,本次设计在地表沉降(开裂)影响范围内布置3个注浆钻孔和1个注浆效果检查孔,如表1、图1所示。

?

为防止钻孔与采空区贯通后,第四系含水层通过黏土夹碎石层及砂砾石层向下部基岩裂隙及采空区中漏失,在钻孔与采空区贯通之前,先对基岩上部的黏土夹碎石层及砂砾石层进行注浆封堵,再将钻孔继续向下钻进至采空区,最后对采空区进行注浆充填。

3.2 注浆参数及工艺要求

3.2.1 钻孔结构

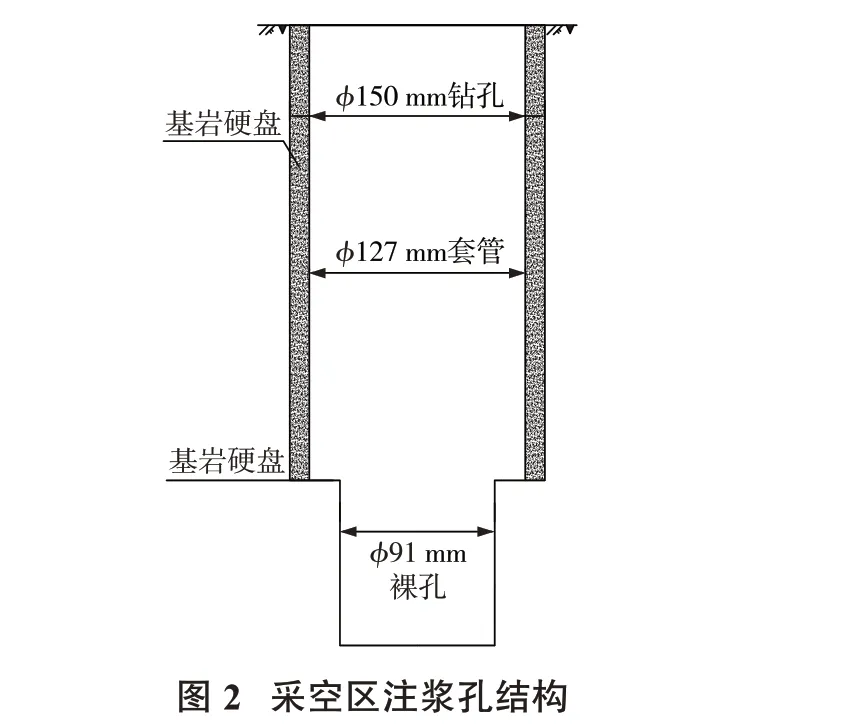

注浆孔开孔直径为150 mm,进入冒裂带顶部后变径为91 mm,终孔直径为91 mm。终孔后下入钻杆及止浆塞,在孔口处连接压力表及注浆管路,如图2所示。

3.2.2 注浆封堵厚度

本工程主要对103 和702 采场充填后沉缩产生的空顶区域进行注浆充填,空顶厚度预计1.5 m左右。从前期施工勘察采取的岩心破碎和钻孔冲洗液漏失情况看,判断地面沉降是因第四系松散层中的砂层和水通过断裂带裂隙流入到采空区造成的。设计的注浆钻孔施工进入基岩固管后,先通过基岩裂隙对上部黏土夹碎石层及砂砾石层进行“盖帽”注浆封堵,然后对采空区进行注浆治理。

3.2.3 浆液扩散半径

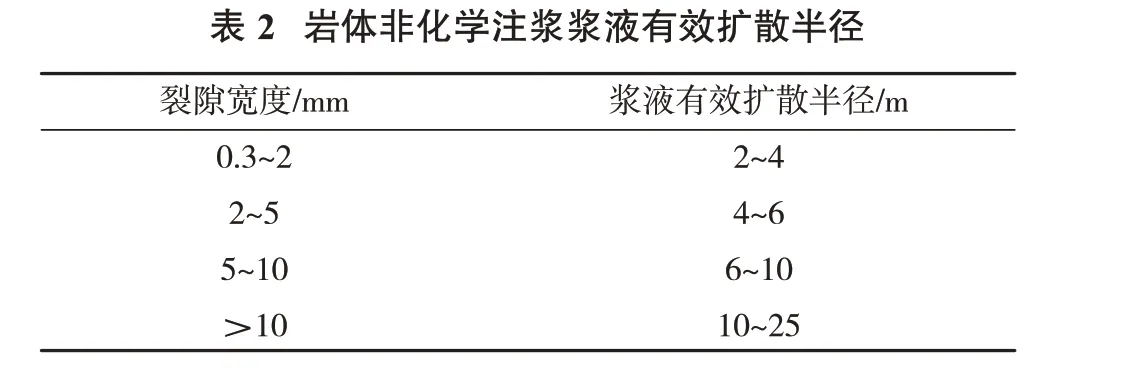

浆液在裂隙中的扩散实际上未遵循一定规律,渗透系数、裂隙开度、注浆压力、浆液浓度和注入时间等因素都会造成影响。裂隙介质中浆液扩散半径尚且无实用的理论公式,根据《注浆技术规程》(YS/T 5211—2018),岩体非化学注浆浆液有效扩散半径可根据岩体裂隙发育情况,按表2进行取值。

?

根据前期钻孔勘察资料,矿山开采引起的应力变化和岩体变形造成开采区域上覆岩体发生张拉和剪切破坏,形成了一定范围的破碎带。地表产生的最大地裂缝宽度达到50 mm左右,预计岩土体中产生的裂隙宽度在10 mm 以上。根据表2,浆液有效扩散半径取20 m。孔间距取浆液有效扩散半径的1.5 倍,即103采场注浆孔1和注浆孔3间距为30 m。

3.2.4 注浆材料

采空区充填注浆材料应具备早期强度高,后期强度稳定,分散性及浆体流动性好等特点。根据上述要求,本次对岩土体裂隙注浆封堵采用粉煤灰水泥浆液(水泥占5%~10%,水泥强度等级不低于32.5);对采空区注浆充填采用尾砂胶凝剂浆液,其中尾砂细度200目以内的占70%左右,胶结尾砂抗压强度不低于设计充填体强度2 MPa。

3.2.5 注浆工艺及效果

选用GPS 测量仪定放钻孔位置—场地平整—钻机就位—开孔准备—钻进至基岩破碎带—扩孔—下入套管—管外水泥封固—黏土夹碎石层及砂砾石层注浆封堵—钻孔钻进至采空区—采空区注浆充填。

注浆难以直接观测,因此为保证注浆质量和堵水效果,从开始施工至注浆结束,需要进行全过程质量的检查和鉴定。注浆治理效果应结合地表变形监测结果进行评价,变形监测时间不少于12 个月。初次注浆后,未必能够将全部裂隙都填充,甚至有些细小裂隙尚未进浆,需要复注才能达到标准。复注次数主要受岩层裂隙大小、数目、初注的情况及注浆要求的最后残余涌水量等影响。一般间歇注浆的时间为24 h,采用全孔一次性注浆复注。

通过采用上述注浆治理后,矿区地表沉降得到较好控制。根据治理后的多日多次测量地面沉降记录,地表均未发生明显变化,表明该方法能有效防止地面继续沉降。

4 结 论

(1)本次沉降(开裂)位置主要位于矿区西侧3#勘探线附近,沉降区面积约25 053.6m2,其南北向长度约194 m,东西向宽度约152 m,最大沉降深度约7 cm。沉降区内形成了40 余条地裂缝,裂缝长度为4~20 m,宽度0.3~5 cm。

(2)根据地质条件因素分析,该区黏土和砂层互层,砂层结构松散,为地面沉降提供了物质基础。受开采造成的岩体变形及应力变化影响,岩层岩体较破碎,裂隙较发育,且存在断裂带。岩体裂隙及断裂带为上部第四系砂层漏失提供了通道。因此,矿区基本地质条件因素是形成地面沉降的主要自然因素。

(3)由于井下长期排水,使区内第四系含水层水位下降,枯水期灰岩地下水水位低于含水砂砾石黏土层侵蚀面,在丰水期灰岩地下水水位上升,地下水侵蚀面随之上下频繁波动,为砂层漏失创造动力条件。地下水位不断升降掏蚀第四系含砂层,造成第四系砂层局部漏失形成孔洞,砂层孔洞扩大到一定程度后塌陷,导致地表产生沉降和开裂。

(4)设计采用钻孔注浆的方式对地表塌陷影响区进行治理,在塌陷影响区共布置3 个注浆钻孔和1个检查孔,主要对塌陷影响区下方采场充填后沉缩产生的空顶区域进行注浆充填,另外对基岩上部的黏土夹碎石层及砂砾石层进行盖帽注浆封堵。防止第四系砂层及地下水向基岩裂隙、破碎带及采空区漏失,避免矿山后续开采过程中地表塌陷进一步发展。

(5)通过注浆治理后,有效防止地面继续沉降,为矿山安全生产提供保障。