改性镁渣的物化特性及水化活性试验研究

2023-12-13孙伟吉侯东壮邱华富屠冰冰

孙伟吉, 刘 浪, 2*, 侯东壮, 邱华富, 2, 屠冰冰, 辛 杰

1. 西安科技大学能源学院, 陕西 西安 710054 2. 教育部西部矿井开采及灾害防治重点实验室, 陕西 西安 710054 3. 西安科技大学地质与环境学院, 陕西 西安 710054 4. 西安科技大学理学院, 陕西 西安 710054

引 言

随着矿产资源开采强度的增加, 所产生的固废、 地表沉陷等一系列环境问题, 已成为制约我国“资源开采利用与环境协调发展”的重要因素[1]。 矿山充填技术作为“固废利用与采空区治理”协同发展的一部分, 能有效抑制地表沉降, 维护采场安全。 充填材料是由固体废弃物、 胶结剂和水按一定比例搅拌而成。 固体质量约占料浆总量的70%~85%, 胶结剂通常为硅酸盐水泥, 质量约占料浆总量的2%~7%, 但其成本却占据了充填成本的75%以上, 已成为充填矿山发展的瓶颈[2]。 因此, 寻求制备新型矿用复合胶凝材料将成为充填矿山发展的新动力。

镁渣(unmodified magnesium slag, UMS)是皮匠法炼镁工艺过程中产生的工业固废。 每冶炼1吨金属镁, 约产生5~10 t的镁渣。 就2019年陕西地区而言, 镁渣固废的年排放量达到350多万吨。 目前, 镁渣主要应用于耐火材料、 烟囱脱硫剂、 沥青改性等领域, 但消耗量仅占镁渣堆存总量的极少部分[3]。 经炼镁企业高温还原产出的镁渣, 因其矿物相β-C2S能自发地向γ-C2S转化, 伴随着体积膨胀、 粉化等问题, 最终形成小于100 μm的微粉。 由于缺乏成熟有效的利用途径, 大多数镁厂将其运送至野外空地掩埋或堆存于填埋场, 在风力或雨水的冲刷作用下, 溶出有害物质、 形成扬尘等, 极易造成严重的环境污染[4]。

改性镁渣(modified magnesium slag, MMS)是在冶炼金属镁原料混合过程中, 通过掺加西安科技大学刘浪教授团队研发的镁渣改性剂, 经球磨机充分搅拌后压制成球团, 将其装入真空还原罐内, 在高温炼镁过程中还原产出核桃状块渣即为改性镁渣。 高温反应过程中, 改性剂能有效阻止镁渣自身矿物相β-C2S向γ-C2S的转化, 避免其膨胀粉化, 使得镁渣更容易储存和利用。 改性镁渣作为一种优质的固废资源, 因其具有与硅酸盐水泥相近的化学成分和矿物相, 可将其用于水泥混合料、 制备新型矿用胶凝材料以及低钙水泥制品[5]。

基于此, 本文选择镁厂原有的镁渣和改性工业试验获得的改性镁渣为主要胶结剂, 通过复掺粉煤灰制备镁渣基胶凝材料与改性镁渣基胶凝材料, 分别将其与煤矸石按1/4的比例混合, 制备成镁渣基胶结充填材料(UCGB)与改性镁渣基胶结充填材料(MCGB)。 首先, 本文对镁渣、 改性镁渣原样的物化特性、 矿物相和微观形貌进行测试, 分析镁渣改性后其物化特性的改变。 其次通过单轴抗压强度、 标准坍落度、 凝结时间测试, 对比分析UCGB与MCGB在基础工作性能方面的差异。 最后借助于SEM、 XRD和FT-IR等试验测试手段, 对MCGB、 UCGB试样的微观结构、 水化产物及矿物成分进行详细分析, 探究镁渣改性后其水化活性的改变, 进而为改性镁渣作为新型矿用胶凝材料的制备提供参考依据。

1 实验部分

1.1 原材料

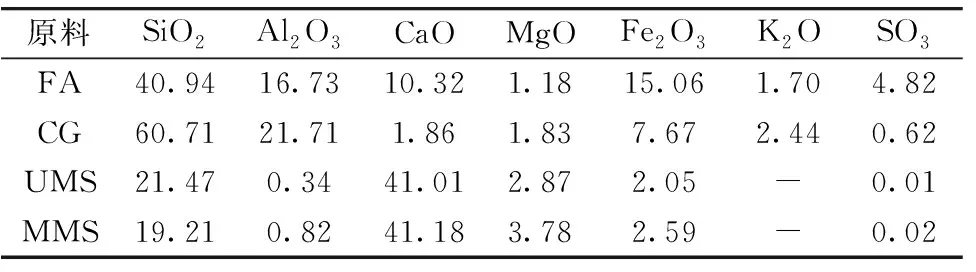

UMS与MMS均来源于陕西东风镁业有限公司生产的冶炼废渣, 取样图片如图1所示。 其中, MMS取自改性工业试验获得的核桃状块渣, UMS取自镁厂自粉化产生的微粉, 两者化学成分如表1所示。

表1 原材料的化学成分(%)Table 1 Chemical composition of raw materials(%)

粉煤灰(fly ash, FA)取自中煤鄂尔多斯能源化工有限公司, 化学成分如表1所示, 矿物成分如图2所示。 充填骨料为陕西麻黄粱煤矿经二级破碎产生的煤矸石(coal gangue, CG), 化学成分主要为Fe2O3、 SiO2和Al2O3, 矿物成分主要为Silicon Oxide, 并含有少量的Alumium Oxide与Alumium。

1.2 试验配比

试验选用的充填骨料为煤矸石, 胶凝材料为镁渣与粉煤灰组成的复合胶结剂, 其复合类型分别为镁渣-粉煤灰、 改性镁渣-粉煤灰。 试验配比如表2所示, 设置胶结剂与煤矸石的比例为1/4, 料浆质量浓度为78%, 养护龄期为3、 7和28 d。 其中, 采用UMS制备的充填材料命名为镁渣基胶结充填材料, 记为UCGB, 采用MMS制备的充填材料命名为改性镁渣基胶结充填材料, 记为MCGB。

表2 充填材料的试验配比Table 2 Test ratio of filling material

1.3 试验测试方法

1.3.1 料浆的流动特性

采用ZKS-100型砂浆凝固时间测试仪测试充填料浆的凝结时间。 根据建筑砂浆试验标准JGJ/T70-2009, 当探针插入阻力达到0.5和0.7 MPa时, 对应的时间分别为充填料浆的初凝时间与终凝时间。 充填料浆的流动性采用标准坍落度桶进行测定。 坍落度桶尺寸为: 垂高300 mm, 底端直径200 mm, 顶端直径100 mm。

1.3.2 力学性能测试

单轴抗压强度(UCS)常用于评估充填材料的机械性能, 其操作方法简单, 实用性强, 能更好地评价充填试件的力学性能。 因此, 本次试验根据GB/T 50107-2010, 将养护至3、 7和28 d龄期的试件用砂纸将上下底面打磨平整后, 采用游标卡尺测量其高度与直径, 然后将试件放入全自动压力试验机, 以1 mm·min-1的加载速率加载直至试件破坏, 保存并记录数据。

1.3.3 水化特性测试

将养护至规定龄期的试件破碎后, 选取试件中间部位作为试验样品, 置于无水乙醇中浸泡终止其水化反应, 然后在40 ℃恒温干燥箱内干燥后将其破碎、 研磨至70 μm以下, 进行X射线衍射测试(XRD)和红外光谱测试(FTIR)。 其中, 红外光谱测试选用Nicolet iN10 &iZ10型傅里叶变换显微红外光谱仪。 仪器具体参数为: 高灵敏度MCT检测器、 分辨率为4 cm-1、 KBr分束器。 扫描电子显微镜(SEM): 将养护至规定龄期的试件破碎后制作为小圆柱样品, 经喷金处理后采用JSM-7610F型场发射扫描电子显微镜测试样品的微观形貌, 并借助于电子探针对样品的化学成分进行分析。 注: XRD、 SEM和FT-IR测试选择的样品编号为UCGB试样中的FA0与FA20, MCGB试样中的FA0与FA20。

2 结果与讨论

2.1 镁渣的矿物成分与微观形貌对比分析

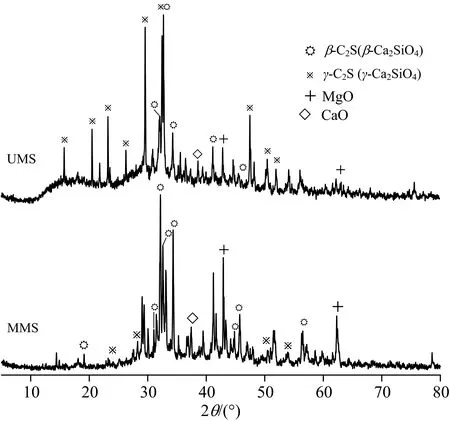

图3为镁渣原样的X射线衍射图谱。 由图谱可知, UMS的矿物相主要为γ-C2S, 而β-C2S、 MgO和CaO的衍射峰相对微弱, 均为UMS的存在矿物相。 这也充分说明了镁渣发生自然粉化的主要原因, 是由于镁渣矿物相中处于介稳态的β-C2S能自发地向γ-C2S转化, 引起钙离子配位数及晶格发生改变, 导致UMS中γ-C2S含量增多。 由MMS的衍射图谱可知, 镁渣改性后其矿物相主要转变为β-C2S, 而γ-C2S、 MgO、 CaO均为存在矿物相。 由图4中SEM图像可以看出, UMS颗粒表面存在纵横交错的裂纹, 且有细小颗粒附着在大颗粒表面。 而MMS颗粒呈无规则排列, 紧密粘接在一起, 表面未出现微小裂纹。 说明掺加镁渣改性剂能有效阻止镁渣自身矿物相β-C2S向γ-C2S转化, 减少镁渣自身体积膨胀。

图3 镁渣原样的X射线衍射图谱Fig.3 X-ray diffraction patterns of magnesium slag samples

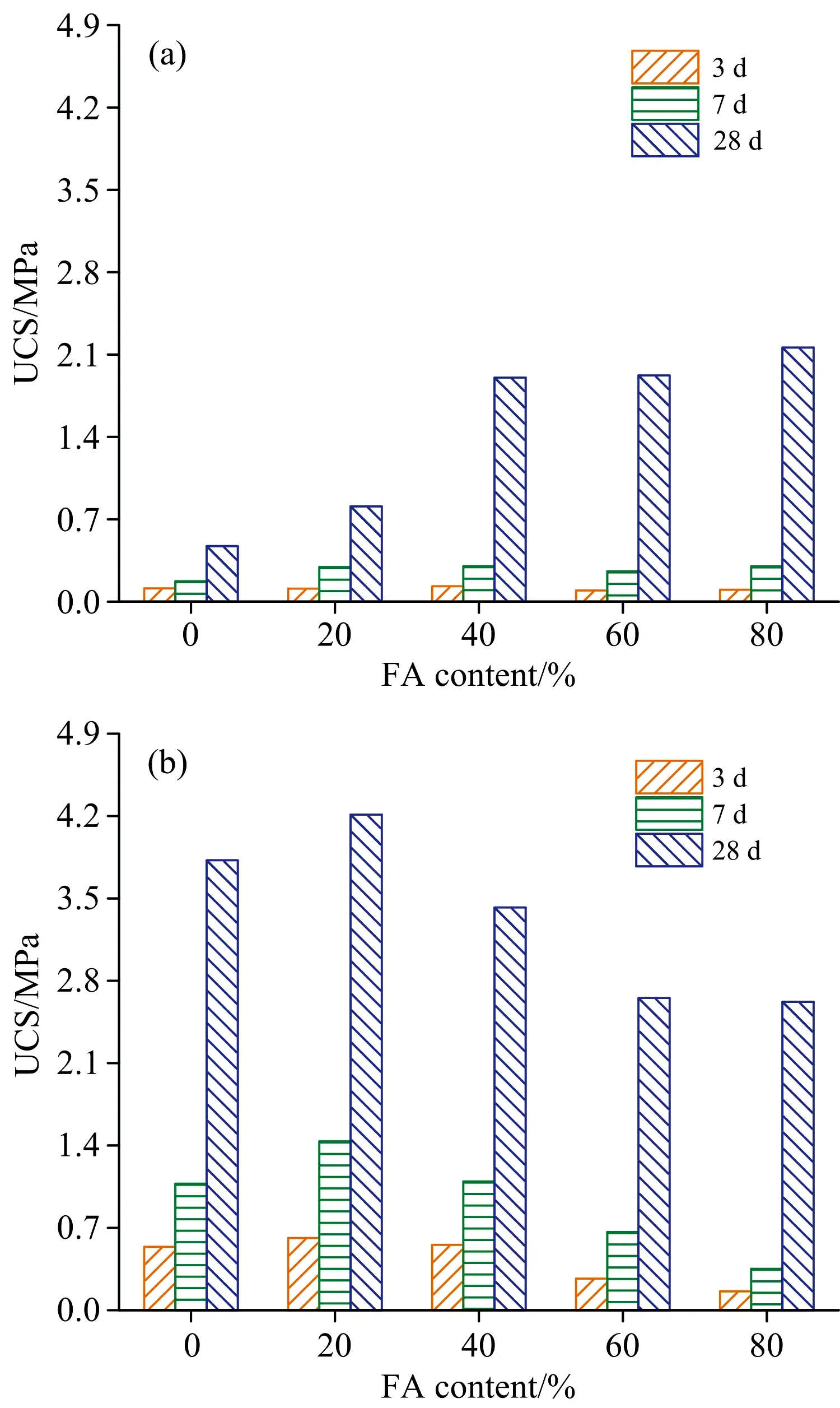

图4 原材料的SEM图像(a), (b): 镁渣; (c), (d): 改性镁渣Fig.4 SEM image of raw materials(a), (b): UMS; (c), (d): MMS

当SEM图像放大倍数为5 000×时, MMS的微观形貌具有明显的孔洞结构, 这可能是由于高温炼镁过程中镁蒸气从球团中溢出造成。

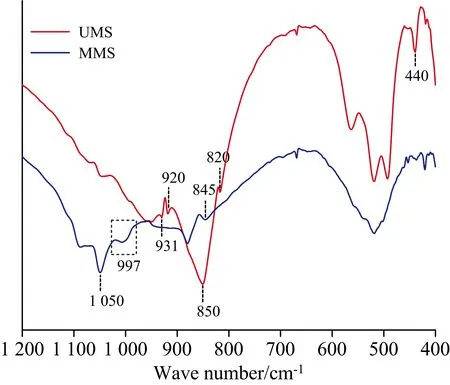

图5 原样的红外光谱图Fig.5 Infrared spectrogram of the original sample

2.2 充填料浆的凝结时间和流动性对比分析

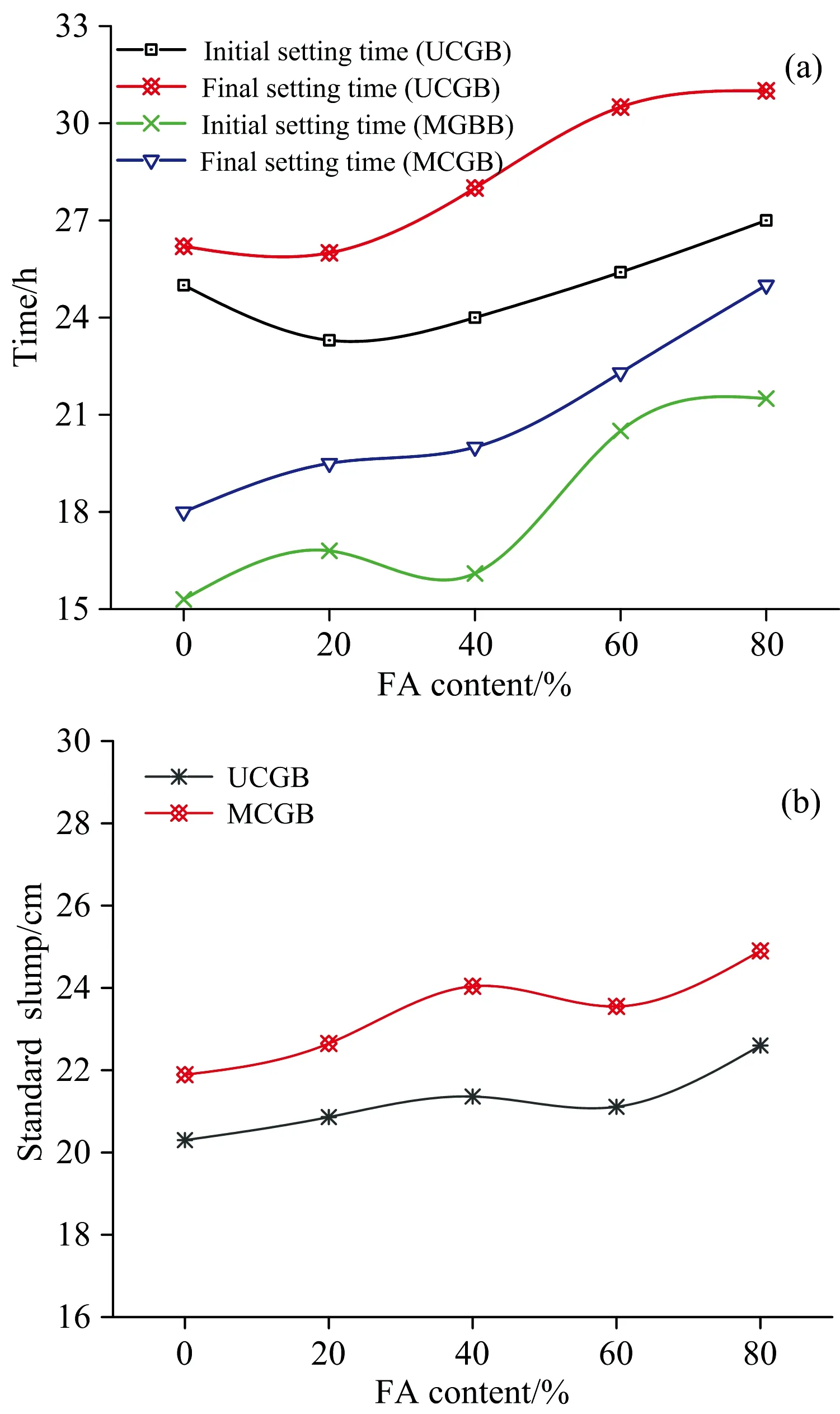

图6(a)为充填料浆的初凝、 终凝时间变化。 由图可知, 镁渣类型与FA含量对充填料浆的凝结时间具有显著影响。 相比于UCGB, MCGB的初凝、 终凝时间均较短, 初凝时间介于15.3~21.5 h, 终凝时间介于18~25 h。 随FA含量的增加, MCGB的初凝、 终凝时间均延长。 相对于MCGB而言, UCGB的初凝、 终凝时间均较短。 当FA含量为20%时, UCGB的初凝、 终凝时间出现小幅度减小。 当FA含量为40%~80%时, 料浆的初凝、 终凝时间出现延长。 图6(b)为UCGB与MCGB的流动性试验数值。 由图可知, MCGB具有较好的流动性, 其坍落度数值介于21.89~24.9 cm, 能满足矿山充填的流动性要求。 随FA含量的增加, MCGB的坍落度数值增大, 流动性显著增强。 其主要原因是, FA颗粒呈圆球状、 表面微凸、 易滑动, 吸水润滑效果好, 对MMS颗粒有较好的分散作用, 使得物料间更容易错动, 有助于增加充填料浆的流动性[8]。 相比于MCGB, UCGB的流动性明显减弱, 其坍落度数值介于20.3~22.6 cm。 这也主要与UMS颗粒中微裂隙发育以及γ-C2S的强吸水能力有关[9]。

图6 充填料浆的凝结时间与流动性(a): 凝结时间; (b): 坍落度Fig.6 Setting time and fluidity of filling slurry(a): Setting time; (b): slump

2.3 力学性能对比分析

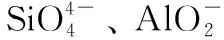

图7 试样的单轴抗压强度(a): UCGB试样; (b): MCGB试样Fig.7 Uniaxial compressive strength of the sample(a): UCGB sample; (b): MCGB sample

2.4 微观结构对比分析

图8、 图9为试样放大5 000×的SEM图像。 由图8(a)和(b)可以看出, 养护28 d时, 未参与反应的煤矸石颗粒形成了UCGB试样的基本骨架, 部分水化产物与煤矸石细颗粒填充于孔隙结构之中, 但UCGB试样整体呈现疏松多孔的微观结构, 有益于强度增长的水化硅酸钙凝胶、 钙钒石等水化产物量极少[13]。 由图9(a)和(b)可以看出, MCGB试样中丝状、 团絮状水化产物交错生长, 填充于孔隙、 孔洞之中, 形成了较为致密的网络状结构。 部分未参与反应的煤矸石颗粒表面被团絮状水化硅酸钙凝胶、 钙钒石包裹黏结在一起, 使得MCGB试样具有更高的机械性能和耐久性。 相比于UCGB试样, MCGB试样中絮状、 细丝状、 棒状水化产物含量显著增加, 孔隙、 孔洞数量减少, 试样的微观致密度具有明显提升。

图8 UCGB的SEM图像(a): FA0/7 d; (b): FA0/28 d; (c): FA20/7 d; (d): FA20/28 dFig.8 SEM image of UCGB(a): FA0/7 d; (b): FA0/28 d; (c): FA20/7 d; (d): FA20/28 d

图9 MCGB的SEM图像(a): FA0/7 d; (b): FA0/28 d; (c): FA20/14 d; (d): FA20/28 dFig.9 SEM image of MCGB(a): FA0/7 d; (b): FA0/28 d; (c): FA20/14 d; (d): FA20/28 d

由图8(c)和(d)可以看出, 当FA含量为20%时, UCGB试样的微观形貌较致密, 簇状、 细丝状凝胶物增多, 同时出现少量的薄板状物质, 结合XRD分析结果, 其板状物质主要为氢氧化钙晶体[14]。 与图8(a)和(b)相比, 掺加20%的FA后, UCGB试样的水化产物明显增多, 微观结构的致密程度有所提升, 且出现少量柱状氢氧化钙、 棒状钙钒石。 说明掺加FA有助于改善UCGB试样的整体孔隙结构特征, 提升试样的微观致密程度。 图9(c)和(d)表示FA含量为20%的MCGB试样, 与图9(a)和(b)相比, 钙钒石及氢氧化钙晶体含量增多, 簇状、 丝状凝胶物彼此交织于一起, 形成致密的网络结构。 说明在MCGB试样中, FA颗粒表面的活性物质与MMS的水化产物发生火山灰反应, 产生水化硅酸钙凝胶和其他复杂硅酸盐产物, 使得MCGB试样形成致密的微观形貌, 更有助于提升试样的机械性能和密实度[15]。 这个现象已在图9(d)中得到证实, FA颗粒表面被溶蚀、 侵蚀, 转化为棒状水化产物包裹在其颗粒表面。

2.5 矿物晶相对比分析

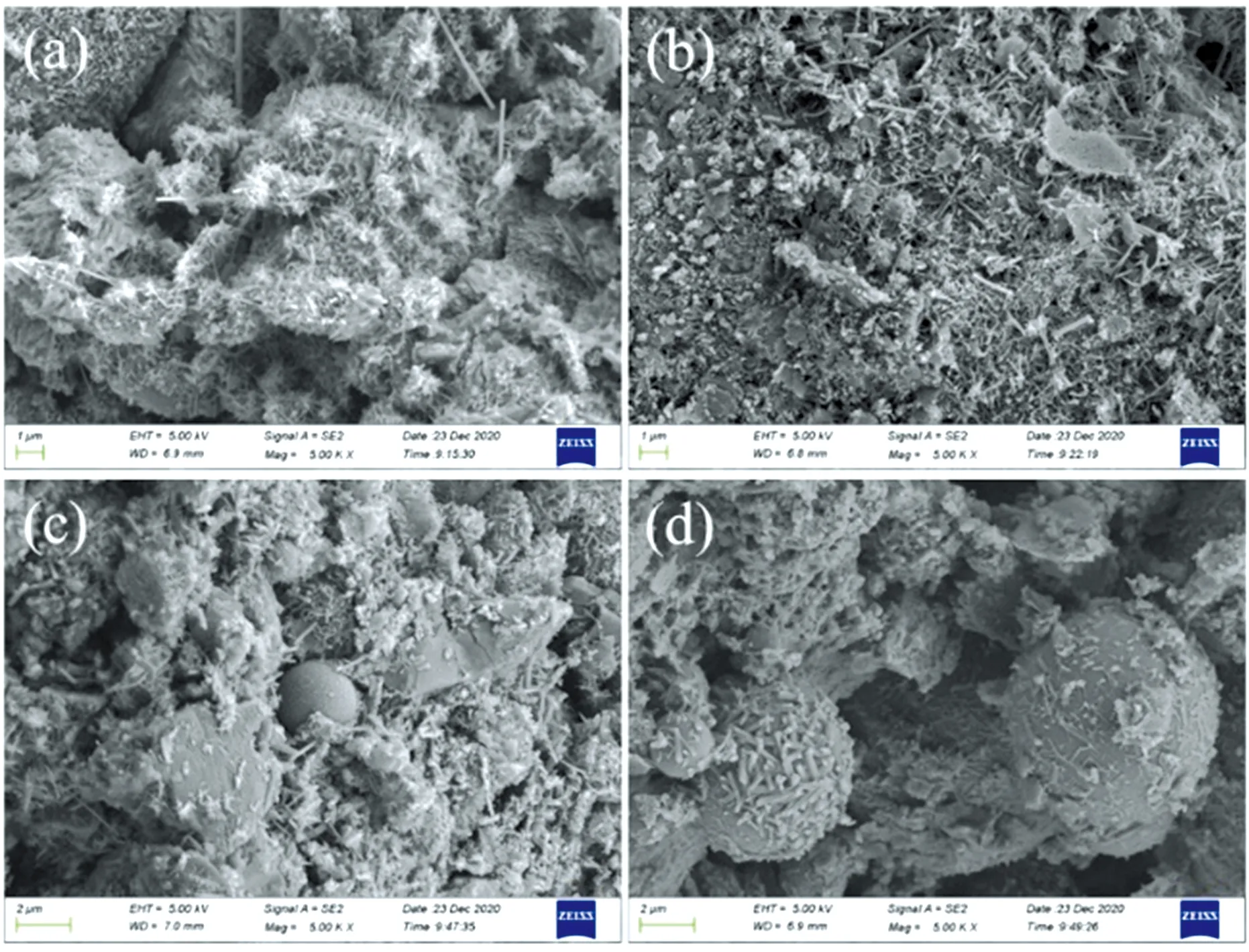

图10(a)和(b)为MCGB、 UCGB试样的X射线衍射图谱。 由图可知, MCGB与UCGB试样的水化产物主要为氢氧化钙、 钙矾石和其他复杂氧化物。 此外, MCGB试样在各龄期中均检测到Ca(OH)2、 Ettringite、 C-S-H凝胶等水化产物, 且Ca(OH)2晶体与Ettringite的衍射峰随养护龄期的增加而显著增强。 说明MCGB试样在养护过程中, MMS持续水化产生大量水化产物填充于试样内部的孔隙、 孔洞之中, 产生较强的粘结力, 更有助于提升试样的机械性能[16]。 相比于MCGB试样, UCGB试样在各龄期中均未检测到C-S-H凝胶, 而Ca(OH)2与Ettringite的衍射峰也相对较弱, 随养护龄期的增加并未出现明显变化。

图10 X射线衍射图谱(a): UCGB试样(FA0); (b): MCGB试样(FA0); (c): UCGB试样(FA20); (d): MCGB试样(FA20)Fig.10 X-ray diffraction pattern(a): UCGB sample (FA0); (b): MCGB sample (FA0); (c) UCGB sample (FA20); (d): MCGB sample (FA20)

图10(c)和(d)表示FA含量为20%时, MCGB与UCGB试样的衍射图谱随养护龄期的变化。 由图10(d)可以看出, MCGB试样的水化产物主要为Ca(OH)2、 Ettringite、 C-S-H凝胶、 [Fe, Mg, Al]2.5[Si, Al]2O5[OH]4以及未发生水化的MgO为主。 与图10(b)对比, MCGB试样养护28 d时对应Ca(OH)2的衍射峰明显减弱, 而水化3和7 d时Ca(OH)2的衍射峰并未出现明显变化。 表明MCGB试样养护3~7 d时, 整个反应体系中以MMS的水化为主。 养护龄期超过7 d时, FA颗粒表面的玻璃相物质受到碱性水化产物的溶蚀、 侵蚀, 发生火山灰反应消耗掉部分Ca(OH)2, 生成C-S-H凝胶、 Ettringite等[17]。 这一现象也可在MCGB试样水化28 d的SEM图像中得到验证。 由图10(c)可知, UCGB试样养护7 d时, Ca(OH)2的衍射峰明显增强, 而养护3和28 d时, 却几乎未出现Ca(OH)2晶体的衍射峰。 说明UCGB试样养护3~7 d时, 整个反应体系中以UMS的水化反应为主, 而养护7~28 d时, FA的火山灰反应在整个反应体系中占主导地位, 消耗掉UMS水化产生的碱性水化产物, 导致28 d对应的Ca(OH)2晶体衍射峰消失。 由图10(b)和(d)对比可知, 养护28 d时, 掺加FA的MCGB试样对应的Ca(OH)2晶体的衍射峰明显减弱, 并出现C-S-H凝胶的微弱衍射峰。 均表明掺加FA更有利于MMS早期水化反应的快速进行。

2.6 水化产物的化学结构对比分析

图11为UCGB与MCGB试样的红外光谱图。 由图11(a)和(b)可以看出, UCGB与MCGB试样在3 623 cm-1附近处均出现Ca(OH)2晶体的吸收峰, 且MCGB试样的吸收峰明显高于UCGB试样[18]。 位于1 417和875 cm-1附近处MCGB试样出现C-S-H凝胶的吸收峰, 而UCGB试样仅在1 417 cm-1处出现C-S-H凝胶的微弱的吸收峰, 波峰较钝[19]。 以上均说明MMS、 UMS在水化过程中, MMS的水化活性明显高于UMS, 水化产生更多的Ca(OH)2、 C-S-H凝胶等, 这也与XRD的分析结果相吻合。 其次, 随养护时间的延长, MCGB试样中C-S-H凝胶对应的吸收峰强度增强, 峰尖变锐。 说明随水化时间的延长, MCGB试样中C-S-H凝胶对应的红外光谱透光率降低, 非晶态C-S-H凝胶向结晶态C-S-H凝胶转化, C-S-H凝胶数量增多。 研究表明[20], 位于1 630 cm-1处的波峰主要为自由水中H-O-H弯曲振动造成的。 说明在UCGB和MCGB试样中, 随水化反应时间的延长, 部分自由水参与到水化反应中, 逐渐转变为结晶水。 在位于900~1 200 cm-1的区域中, UCGB试样的波峰对称性差, 波峰强度较弱, 而MCGB试样在该区域内波峰尖锐, 整体趋于对称。 说明在MCGB试样中, Si-O与Al-O的含量明显高于UCGB试样[21]。 由图11(c)和(d)可以看出, 水化28d时, 掺加FA的MCGB试样位于3 619 cm-1附近处Ca(OH)2晶体的吸收峰明显减弱, 位于2 929 cm-1附近处的吸收峰几乎消失。 表明随MMS自身水化反应的持续进行, FA也逐渐发生火山灰反应, 消耗反应体系中产生的碱性水化产物, 转变为其他水化产物。 就UCGB而言, FA掺量为20%时, UCGB试样位于1 417 cm-1附近处出现C-S-H凝胶的微弱吸收峰。

3 结 论

(1) 由XRD、 SEM和FTIR综合分析得出, MMS的矿物主相为β-C2S, 本身具有良好的水化活性, 而UMS的矿物主相为γ-C2S, 但其水化活性远低于MMS;

(2) MCGB的初凝、 终凝时间均小于UCGB, 流动性也优于UCGB。 随FA含量的增加, MCGB与UCGB的初凝、 终凝时间均延长, 流动性增强;

(3) MCGB试样养护28d的抗压强度均超过2.6 MPa, 最高抗压强度高达4.213 MPa, 而UCGB养护3~7 d的抗压强度均低于0.31 MPa。 此外, 随FA含量的增加, MCGB试样各龄期的抗压强度呈先增后减的变化趋势, 表明MMS与FA间存在最佳掺量, 方能相互促进、 激发其各自的活性;

(4) 随养护龄期的延长, MCGB试样中含有的细丝状、 簇状及絮状水化产物逐渐增多, 交织团聚在一起形成致密的网状结构, 而UCGB试样的整体微观结构较疏松, 水化28 d时仅产生极少量水化产物与煤矸石颗粒形成基本骨架。 其次, FA在碱性环境下其颗粒表面被侵蚀、 溶蚀, 形成棒状水化产物附着在其表面, 更有助于提升MCGB试样的密实性和机械性能。