生活垃圾渗滤液蒸发母液固化

2023-12-13冯全祥方艺民李骎郝润琴冷发光邓晓轩

冯全祥,方艺民,李骎,郝润琴,冷发光,邓晓轩

(1.中国建筑科学研究院有限公司,北京 100013;2.建筑安全与环境国家重点实验室,北京 100013;3.国家建筑工程技术研究中心,北京 100013;4.厦门嘉戎技术股份有限公司,福建 厦门 361112;5.天津高能时代水处理科技有限公司,天津 300041;6.北京市科学技术研究院 资源环境研究所,北京 100089)

鉴于我国生活垃圾的分类处置制度尚不完善,通常将厨余垃圾与常规生活垃圾混合处置,导致生活垃圾渗滤液的成分非常复杂[1-3].目前多采用生化+膜过滤组合工艺,出水可实现达标排放.但是这类工艺会产生富集大量难降解有机物与无机盐类的膜浓缩液,典型的浓缩液处置方法主要有回灌、蒸发及高级氧化[4-5].回灌工艺相对简单,已工程应用,但长久看来,浓缩液中盐分和难降解的污染物逐渐积累,导致反渗透系统中的渗透压增高,膜结垢严重,膜回收率下降,严重时会造成浓缩液处理系统瘫痪[6-7];蒸发技术主要分为机械式蒸汽再压缩(mechanical vapor recompression,MVC/MVR)和浸没燃烧蒸发(submerged combustion evaporation,SCE),工艺简单,但对氨氮(NH4+-N)处理效果差,也存在结垢、清洗频繁、导热缓慢等问题,关键还会产生残液(下称蒸发母液)须进一步处置[8-9];在最佳操作条件下,采用Fenton 法、臭氧氧化、电化学氧化等处置浓缩液,对化学需氧量(chemical oxygen demand,COD)(COD 为以化学方法测量水样中需要被氧化的还原性物质的质量浓度).和NH4+-N 去除效果显著,但存在药耗高、二次污染、产泥量大、腐蚀性强和运行成本高等问题,且单一氧化法不能将浓缩液处理到达标排放,未能大面积工程应用[10-12].

《生活垃圾填埋场污染控制标准(征求意见稿)》[13]中指出:“处理渗滤液产生的浓缩液应单独处置,不得回灌生活垃圾填埋场或进入污水集中处理设施”,这在很大程度上倒逼了垃圾渗滤液全量化处置,而蒸发母液高含水、高有机质、高氨氮和高含盐的四高特点,大大增加了后续处置的难度.目前针对蒸发母液的干化工艺最后仍会产生杂盐,而杂盐依然面临如何规范处理的问题[14-15].对生活垃圾渗滤液浓缩液(膜浓缩液及蒸发母液)进行固化处理,工艺成熟,施工简单,关键是要找到适合固化的胶凝材料[16-17].厦门嘉戎公司[18-19]已在生活垃圾渗滤液全量化项目上开始采用固化技术,但使用水泥或水泥+石灰作为固化材料,存在氨气释放量大、成本偏高、固化效果不明显等问题.因此,本研究通过对比水泥、水泥+石灰和自配固化剂等胶凝材料在固化蒸发母液上的性能差异,为全量化处置生活垃圾渗滤液提供技术参考和应对措施.

1 固化实验

1.1 材料

1.1.1 蒸发母液 以某项目生活垃圾渗滤液蒸发母液为固化对象,其水质指标如下:水的质量分数为74.37%,化学需氧量为8.88×104mg/L,氨氮的质量浓度为2.18×104mg/L,电导率为4.84×105μS/cm,pH=4.10,油脂的质量浓度为9.12 mg/L.

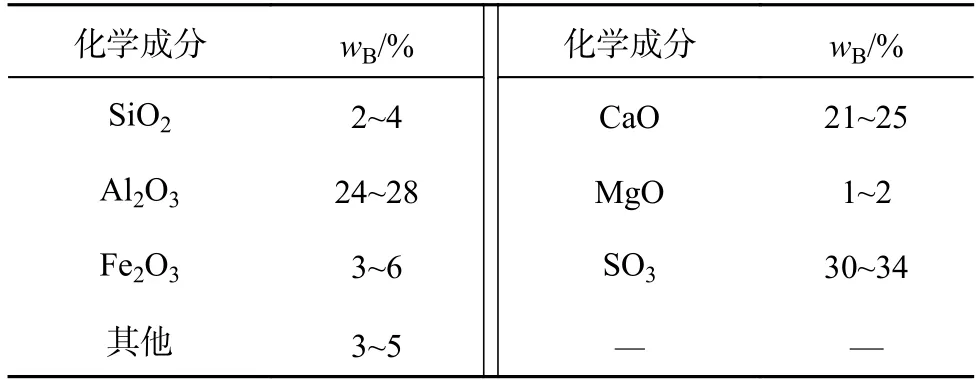

1.1.2 胶凝材料 水泥为金隅普通硅酸盐42.5 水泥(P.O 42.5);水泥+石灰中水泥与石灰的质量比为1∶1,石灰为市售工业级熟石灰;固化剂为50%水泥+40%钙基膨润土+10%添加剂,钙基膨润土为市售工业级,添加剂主要化学成分见表1.表中,wB表示各组分占总质量的百分比.

表1 添加剂主要化学成分Tab.1 Main chemical components of additives

1.2 方法

1.2.1 试样制备 将水泥、水泥+石灰、固化剂分别与蒸发母液按质量比1∶1 混合,搅拌均匀后进行相应试验并灌入40 mm×40 mm×160 mm 三联钢制试模成型.

1.2.2 性能测试 1)结石的体积分数:将浆体倒入1 000 mL 量筒后密封静置,当浆体液面不再下降或24 h 时,测试浆体析水后结石的体积占原浆体体积的百分数.2)凝结时间:参照《水泥标准稠度用水量、凝结时间、安定性检验方法标准》(GB/T 1346—2011)[20]测试浆体的凝结时间.3)氨气释放:将搅拌好的固定质量浆体倒入容器中敞口静置,24 h 后封闭容器,用KP830 泵吸式恶臭气体检测仪测试氨气体积分数.4)抗压强度:采用40 mm×40 mm×160 mm 三联钢制试模成型,在自然条件下养护至拆模,随后转为标准条件养护,在指定龄期采用DZ-20 小量程压力机(量程20 kN)测试试样抗压强度.5)浸出测试:委托第三方检测机构按照《生活垃圾填埋场污染控制标准》(GB 16889—2008)[21]的规定对固化前后各水质指标和重金属进行测试,其中蒸发母液原液经去离子水稀释后测试,28 d 固化试样浸提液按照《固体废物 浸出毒性浸出方法 醋酸缓冲溶液法》(HJ/T 300—2007)[22]制取.6)微观测试:将固化试样在28 d 经无水乙醇终止水化后干燥,利用X 射线衍射分析仪(XRD,UItima IV)和同步热分析仪(DSC/TGA,Q500)对试样进行分析;利用扫描电子显微镜(SEM,S-3400N)观测水化产物形貌.

2 结果与分析

2.1 工艺指标和抗压强度对比

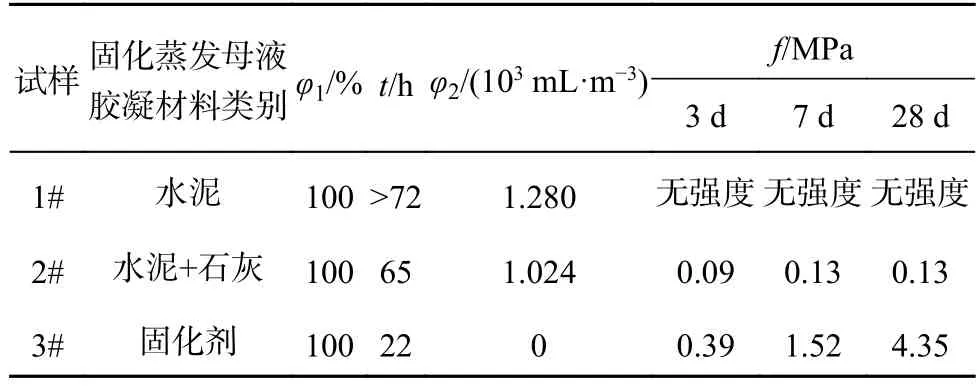

浆体工艺指标和抗压强度对比见表2.表中,φ1表示24 h 结石体积分数,t表示初凝时间,φ2表示24 h 氨气释放体积分数,f表示抗压强度.可以看出,水泥、水泥+石灰和固化剂试样24 h 结石的体积分数均为100%,即不同胶凝材料对蒸发母液的稠化效果都较好;水泥和水泥+石灰试样凝结时间较长,24 h 氨气释放体积分数都大于1 000 mL/m3,有明显刺鼻气味.水泥试样3、7、28 d 均无强度,水泥+石灰试样3 d 强度较低,7~28 d 强度无增长,仅为0.13 MPa.固化剂试样初凝时间为22 h,说明可在24 h 内产生强度,其24 h 氨气释放体积分数为0,避免了二次污染风险.固化剂试样3、7、28 d 抗压强度较高,分别为0.39、1.52、4.35 MPa.对比上述结果可知,采用固化剂固化蒸发母液的浆体工艺指标合理且抗压强度正常,能够满足实际工程中快速转场填埋的要求.

表2 不同试样工艺指标和抗压强度的对比Tab.2 Comparison of sample process index and compressive strength of different samples

2.2 蒸发母液固化后环境指标变化

蒸发母液固化前、后主要水质指标和重金属质量浓度如表3、4 所示.表中,ρ(NH4+-N)为氨氮的质量浓度,σ 为电导率,ρR为油脂的质量浓度,ρ0为重金属质量浓度限值,ρ 为重金属质量浓度测量值.

表3 蒸发母液固化前后水质指标变化Tab.3 Variation of water quality indexes before and after solidification of evaporated mother liquor

由表3 可知,蒸发母液固化后,水泥、水泥+石灰和固化剂试样对COD、NH4+-N 质量浓度以及电导率的降低都超过90%,油脂去除率分别为90%、88%和99%;此外,在使用水泥和水泥+石灰固化蒸发母液后,pH 由4.1 转变为10.4 和12.2,呈碱性,而固化剂试样pH 为6.0,呈弱酸性.NH4+在碱性环境下会反应转变为氨气释放,这解释了表2 中水泥和水泥+石灰试样24 h 氨气释放体积分数较高的原因.

由表4 可知,蒸发母液中镍和砷质量浓度超标,但固化后所有试样的重金属离子质量浓度皆低于《生活垃圾填埋场污染控制标准》(GB 16889—2008)[21]中规定的限值,对重金属离子起到了较好的稳定化作用,满足生活垃圾填埋场入场填埋对污染物的控制要求.

表4 蒸发母液固化前后重金属质量浓度对比Tab.4 Comparison of heavy metal mass concentration before and after solidification of evaporated mother liquor

2.3 水化产物与微观结构

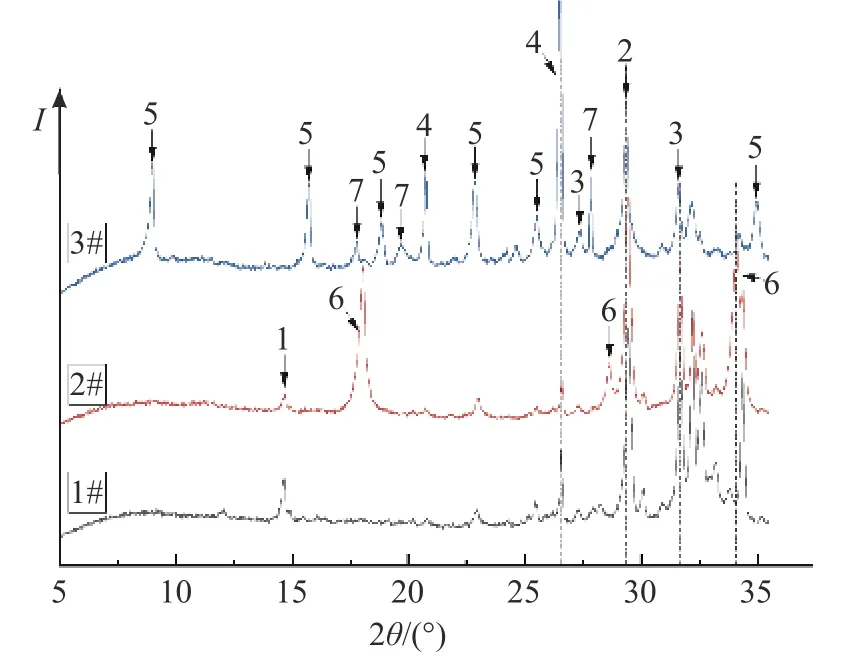

对28 d 龄期试样进行XRD、DSC-TGA 以及SEM 分析,以明确蒸发母液固化后生成的水化产物类型和结构,XRD 测试结果如图1、2 所示.图中,I为衍射峰强度,2θ 为衍射角度.

图1 固化后试样XRD 图谱Fig.1 XRD patterns of samples after curing

由图1 可知,试样1#和2#中有明显的NaCl、CaSO4(蒸发母液自身含有氯盐及硫酸盐)、CaCO3(试样在空气中碳化形成的碳酸钙),而水化硅酸钙(CaO-SiO-H2O,C-S-H)和钙矾石(AFt)的衍射峰不明显.CaCO3和NaCl 与C-S-H 在衍射峰位上有重合,前两者衍射强度较强,导致C-S-H 凝胶的馒头峰在图1 中不明显.试样1#和2#强度较低,提供强度支持的水化产物必定不足,同理,作为提供强度支撑的另一种主要水化产物AFt,在试样1#和2#中衍射强度同样较弱,未明显发现.

试样3#同样因为CaCO3和NaCl 与C-S-H 在衍射峰位上有重合,无法判断试样中C-S-H 凝胶的生成情况.但是,试样3#中AFt 衍射峰突出,说明固化浆体中形成AFt 较多且能保持稳定,而CaSO4和CH 衍射峰不明显,表明固化体系后期缺乏SO42-和Ca2+供给,不存在重新形成AFt 的反应要素,也就不存在后期形成AFt(会产生1 倍以上的固相体积增加),导致试样膨胀破坏的问题.

式中:右侧产物即为AFt.

同时,试样3#中钙基膨润土的特征衍射峰(MT)明显,表明其未过多参与形成水化产物的反应,而是主要发挥自身的化学吸附功能[23-24].

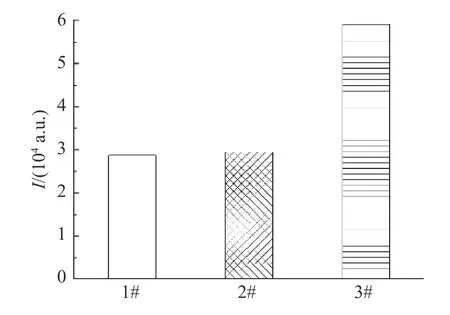

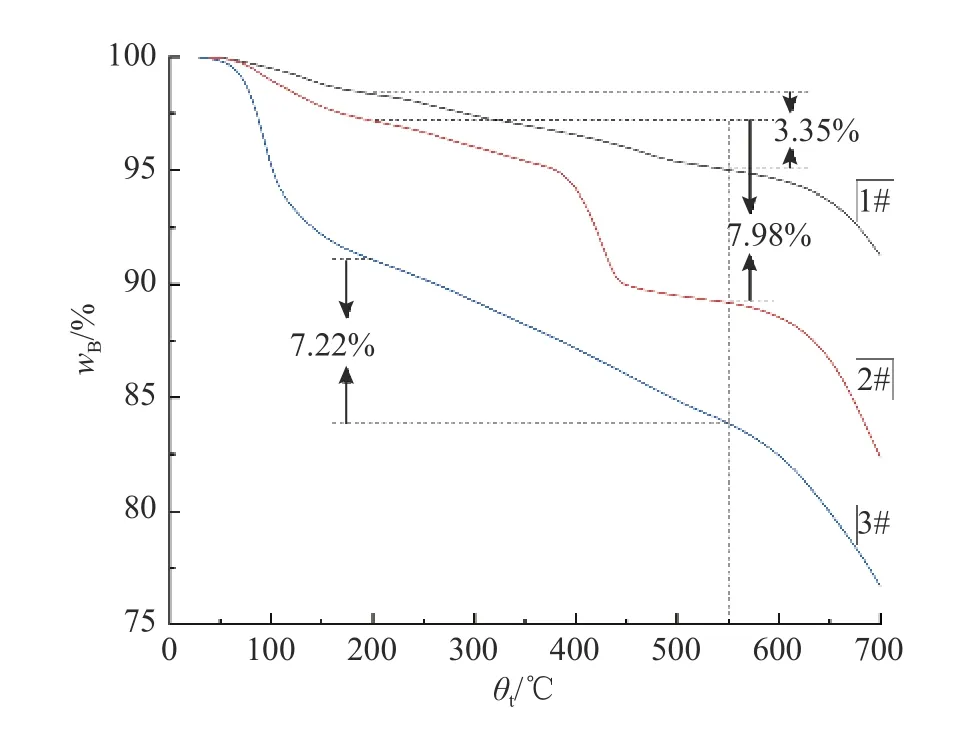

根据CH 和C-S-H 在200~550 ℃脱水的特点,可以依据该温度范围内的失重百分比表征CH+C-S-H 的质量分数[25],测试结果如图3 所示.图中,θt为温度.由图3 中200~550 ℃的失重数据可知,试样1#、2#和3#的水化产物(CH、C-S-H 和其他水化产物)的质量分数分别为3.35%、7.98%和7.22%.由图中产物的质量分数可知,虽然试样1#中水泥用量是试样3#的2 倍,但CH、C-S-H 和其他产物的质量分数仅为3#试样的46%.试样2#、3#中水泥的质量分数均为50%,但试样2#中还含有50%的CH,且由图2 可知,28 d 固化试样中仍存在未消耗的CH,在上述前提下,试样2#、3#中失重质量分数接近,说明试样3#生成了更多的水化产物,因此它的强度也就更高.

图2 试样中AFt 主特征峰(2θ=9.1°)衍射强度对比Fig.2 Diffraction intensity comparison of main characteristic peak of AFt (2θ=9.1°)

图3 固化试样DSC-TG 测试图Fig.3 DSC-TG test chart of cured samples

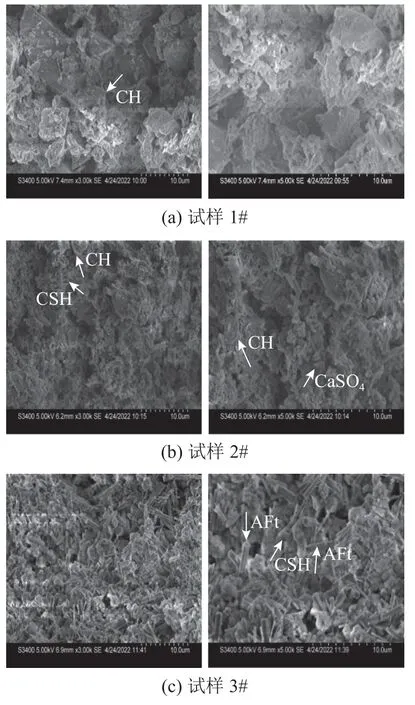

固化试样SEM 分析结果如图4 所示.可以看出,在试样1#中很难发现足量水泥水化主要产物C-S-H(团簇状、纤维状或薄片状)以及AFt(棒状),有少量六方板状CH 晶体,试样结构松散;试样2#中有少量杂散针状C-S-H 以及六方板状CH 晶体,存在较多的短柱状硫酸钙晶体,总体来看,试样1#和2#的C-S-H、AFt 及其他水化产物较少,试样结构疏松.试样3#与前2 个试样差异明显,结构中细棒状AFt 和六棱柱状AFt[23]清晰可见,且存在较多的杂散针状C-S-H,固化结构紧密.

图4 固化试样SEM 形貌图Fig.4 SEM images of cured samples

2.4 固化机理分析

固化与稳定化最大的区别在于被固化对象能够形成一定的物理强度.从试验结果来看,水泥、水泥+石灰固化蒸发母液,可以起到降低母液中COD、NH4+-N 质量浓度、油脂质量浓度、电导率以及重金属离子质量浓度的效果,但不能满足“固化”的要求,仅能起到稳定化的效果.而自配固化剂不但降低了蒸发母液中COD、NH4+-N、油脂等物质的质量浓度,而且能大幅缩短固化后蒸发母液的凝结时间,并提高抗压强度.通过对蒸发母液固化前后工艺指标、抗压强度、环境指标以及微观试验的综合分析,可能的原因如下.

1)有机质、氨氮、油脂阻碍了固化体系中水化产物形成.

蒸发母液中化学需氧量(COD)高,意味着有机质高,而蒸发母液中有机质以腐殖酸为主,呈酸性(pH=4.1),腐殖酸分为胡敏酸和富里酸,皆含有大量的羧基和羟基.胡敏酸是溶于碱而不溶于酸的高分子化合物,具有多价酸根,它与K+、Na+形成的一价盐类可溶于水,与Ca2+、Mg2+、Al3+等形成的二、三价盐类则难溶于水或不溶于水,当胡敏酸质量分数较低时,能被水泥水化产物大量沉淀;而富里酸是既溶于碱又溶于酸的高分子化合物,分子量小于胡敏酸,具有多价酸根,碳元素质量分数比胡敏酸的低,氮元素质量分数高,富里酸的一、二、三价盐类均溶于水,这些盐类的还原能力和络合能力较强,能与多价阳离子形成络合物,具有高度吸附活性[26],络合能力较强,水泥或水泥+石灰体系水化后引入的Ca2+、Mg2+、Al3+等金属阳离子极易与其形成水溶性化合物;与此同时,水泥或水泥+石灰高碱体系导致体系中pH 升高至10 或12 以上,腐殖酸表面大量酸性官能团水解,导致表面负电荷升高,与水泥或水泥+石灰体系水化产生的正电荷阳离子Ca2+结合,而Ca2+是形成胶凝性水化产物水化硅酸钠(C-S-H)的主要成分,表达式如下:

由式(2)可知,蒸发母液消耗了Ca2+,从而导致胶凝性水化产物水化硅酸钙(C-S-H)不能足量生成[27].

蒸发母液中NH4+在碱性环境下会发生如下反应:

氨氮主要以氨气的形式释放,因蒸发母液中氨氮质量浓度高,加入水泥类强碱性材料后氨气释放时间超过24 h.

结合式(2)可知,蒸发母液中COD 和氨氮质量浓度较高,大量消耗了固化体系中的Ca2+和OH-,相应生成的C-S-H 也就越少.油脂在碱性条件下会发生广义上的皂化反应,即油脂先发生水解生成有机醇和脂肪酸,使体系中羧基和羟基进一步增多,因此有较强的离子交换特性,会吸附Ca2+并延缓水泥水化反应速率.此后,脂肪酸还可与体系中的碱继续发生中和反应[28-31],降低体系碱度,而水泥体系pH 低于11,会导致已生成的C-S-H脱钙,影响水化产物的稳定.中和反应表达式如下:

这解释了试样1#水泥正常水化产物C-S-H 生成较少的原因,因水化产物生成较少,SEM 图片显示内部结构极为松散,宏观表现就是浆体超过72 h 不凝结,试样无法成型.试样2#采用水泥+石灰固化蒸发母液,因石灰提供的高pH 和Ca2+,抵消了少部分蒸发母液对Ca2+的吸附以及对pH 的影响,对水泥体系早期水化反应有微弱的促进作用(浆体65 h 初凝,3 d 强度0.09 MPa),水化产物少量生成,但因CH 溶度积Ksp=c(Ca2+)c2(OH-)为常数(c表示浓度),水泥+石灰固化试样pH 较高(12.2),当体系中OH-质量浓度较高时,Ca2+会相应下降,再加上蒸发母液对Ca2+消耗较大,固化体系中C-S-H 形成仍然较少.这也说明了虽然试样2#加入了CH,但28 d 强度仍然仅为0.13 MPa 的原因.

综合试样宏观性能和微观分析可知,水泥或水泥+石灰在固化蒸发母液的整个过程中并非没有水化,而是有机质、氨氮和油脂等物质消耗水泥或石灰水化形成的Ca2+和OH-从而使提供强度支撑的水化产物未能足量生成,导致浆体凝结缓慢、试样强度较低.

2)钙基膨润土和添加剂材料,确保了固化体系中钙矾石、水化硅酸钙及其他水化产物的形成.钙基膨润土属于层状铝硅酸盐,晶胞结构由2 层硅氧四面体中间夹1 层铝氧八面体组成,通过化学吸附,能够优先让腐殖酸、氨氮和油脂进入其层间结构,削弱上述材料对水泥水化的破坏作用,且钙基膨润土的层间Ca2+与自身晶胞的作用较弱,使其易被其他阳离子交换[32],一定程度上吸附体系中的一价阳离子并提高Ca2+质量浓度,进一步改善水泥正常水化形成C-S-H、AFt 及其他水化产物所需的反应条件,有利于更多C-S-H 生成;在此基础上,引入的添加剂材料与蒸发母液中的盐分结合,形成了大量AFt,缩短了试样凝结时间[33-34],由图4 可知,试样3#中AFt 填充试样孔隙与C-S-H 互为补充,试样结构较为致密.并且,反应后期体系中pH 低于形成AFt 结晶最低的平衡pH(11.91),因此不具备再生成AFt 的条件;已有体系中缺少足量的CH,也就没有与蒸发母液中酸性物质反应的前提,因此固化试样比较稳定.宏观表现为试样3#初凝时间大幅缩短为22 h,各龄期强度稳步增长,3 d 强度为0.39 MPa,7 d 强度为1.52 MPa,28 d 强度为4.35 MPa.

3)蒸发母液含有大量氯盐、硫酸盐及其他无机盐,电导率较高,对以硅酸盐熟料为来源而形成的C-S-H 来说,氯盐对其稳定性不利,氯盐会与CH 反应生成CaCl2,而CaCl2是可溶性钙盐,一方面Ca2+被有机质消耗,一方面也促使氯盐与CH 进一步反应.另外,CH 溶度积为常数,当体系中Ca2+质量浓度较高时,相应的OH-质量浓度会下降,对水化产物的稳定性不利.对硫酸盐而言,与水泥或水泥+石灰反应主要是促进AFt 的形成,但因蒸发母液对Ca2+吸附,水泥或水泥+石灰这类胶凝体系也就不具备足量生成AFt 的环境.

4)蒸发母液所含腐殖酸本身就具备较强的重金属络合能力,掺入胶凝材料后碱度提高,腐殖酸、油脂及其他有机质结合重金属离子能力进一步加强,同时,生成的水化产物亦会吸附重金属离子,因此,固化体系的重金属污染物质量浓度限值符合《生活垃圾填埋场污染控制标准》(GB 16889—2008)[21]中的要求.

3 结论

(1)水泥和水泥+石灰无法有效固化该生活垃圾渗滤液蒸发母液.蒸发母液中有机质及其他成分消耗胶凝体系产生的Ca2+,减少水化产物生成量和稳定性,导致固化失效.

(2)本研究采用的固化剂利用钙基膨润土的吸附和离子交换特性,削弱了蒸发母液对胶凝体系产生Ca2+的消耗,并利用添加剂的促进效应,在固化体系中稳定形成了钙矾石,确保了钙矾石、水化硅酸钙及其他水化产物足量形成,缩短了固化浆体凝结时间并保证后期强度稳定,实现了对蒸发母液的固化处置.

(3)水泥、水泥+石灰和固化剂等胶凝材料对蒸发母液中所含重金属离子有较好的稳定作用,符合相关国家标准,但因水泥和水泥+石灰的碱度较高,固化后一定时间内氨气释放量较大,增加了二次污染的环境风险.

(4)本研究证明了自制专用固化剂固化蒸发母液的性能明显优于水泥,但对其作用机理分析仍不够深入,固化剂与蒸发母液间相互作用的微观历程还须进一步研究.