煤矿降尘剂性能和复配优化实验研究

2023-12-13谢子超

谢子超

(华北科技学院 矿山安全学院,北京 065201)

国内在除尘降尘领域的研究起步得比较晚,早期基本是以洒水作为主要的降尘措施[1-4]。直到20世纪60年代,王海宁等[5-7]利用渣油、乳化剂和复合配方制备出降尘用乳状液,该降尘产品的表面张力小,对粉尘的润湿能力比较好,将乳状液喷洒于有粉尘的工作现场,利用其破乳后形成的油膜能充分粘接粉尘,并且能达到长时间降尘的效果。

我国早期对于降尘剂的研究主要是集中应用在路面运输等降尘的问题上,对于专用于煤矿煤尘用的降尘剂研发较少。作为粉尘中最常见、危害最大的一类,煤尘更应该引起国人的重视,潘海军研发出一种高效环保的降尘剂主要解决煤尘湿润性差、表面张力大等问题,与洒水降尘相比,该降尘剂在一定程度上有效改善了溶液的表面张力及接触角问题,保水率也有一个大幅的提升,降尘率提高了20%以上。

通过对国内现有的降尘技术进行全面学习,我们能够清楚地看到最早的降尘技术是洒水降尘,一路发展到现在的化学降尘,在降尘方面实现了跨越式的进步。随着科学研究的不断进行,降尘剂的性能也在不断完善,但始终存在一些问题及弊端,主要体现在以下3个方面:第一,以钠、镁、钙等卤化物,无机盐及表面活性剂为主的降尘剂虽然降尘效果好且具有较好的湿润性能,但不足之处在于它的粘结性较差,固化时间长,耐蒸发性差且对运输设备具有腐蚀作用,同时煤的燃烧值也会受到卤化物等添加剂的严重影响[8];第二,以沥青、渣油、原油、磺酸盐和卤化物等作为基料的降尘剂具有较好的粘结性能,耐蒸发性能及吸湿性较好,但其耐盐性较差,保水性不足,且难降解、稳定性差、二次污染、毒性、腐蚀性等问题限制了其发展与应用;第三,以吸水性的树脂为依托的降尘剂含括了原有技术的各方面优势,并在此基础上有了很大改进,其吸水、保湿及粘结性都有了大幅度的提高,但现阶段多数研究者对以吸水树脂为依托的抑尘剂研究较少[9-12],此外由于树脂合成工艺复杂且成本昂贵,难以工业化生产,产品带有NOX和SOX污染,降解性能不理想,热稳定性能较差,且功能单一,严重威胁其推广应用。

由此可见,容易降解,热稳定性较好,原料经济成本低,无毒无腐蚀性,不产生二次污染,且集润湿、固化、保水、降尘等作用为一体的多功能型高效降尘剂必将是未来降尘领域的主角。基于此,本文对不同表面活性剂降尘效果进行探究,旨在得出最优降尘材料配比,实验结果对实际工况降尘技术有一定的指导意义。

1 表面活性剂单体溶液的保水性实验

1.1 实验过程

分别称取5份3 g的煤尘放置在相同的托盘中,再分别量取等质量的表面活性剂,将表面活性剂与煤尘搅拌均匀,做好标记,然后将托盘放于室内自然晾干,每隔10 h称量一次托盘的重量,直至托盘重量不再发生改变,此时记录数据,每组实验记三组数据,取平均值,计算出煤尘的含水率,见式(1)。含水率越高,表面活性剂的保水率就越好。

(1)

式中:Mc为含水率,%;mw为湿样质量,g;m为恒定质量,g.

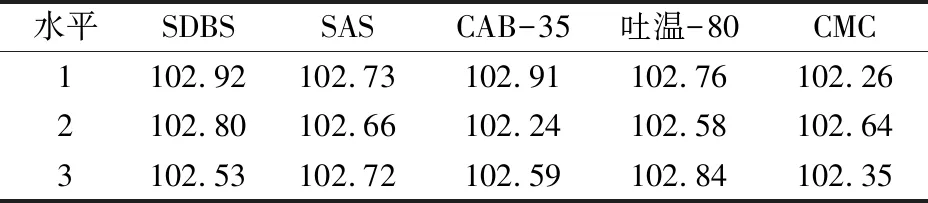

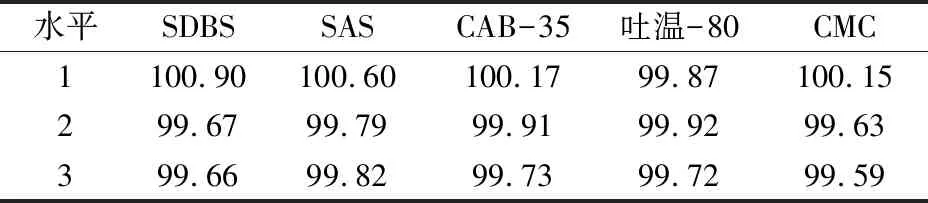

具体称重质量见表1和表2.

表1 表面活性剂单体保水性实验前质量 单位g

表2 表面活性剂单体保水性实验后质量 单位g

将3组数据计算出平均值绘制出分析图如图1所示。

图1 表面活性剂单体保水性实验对比分析图

1.2 保水性实验结果分析

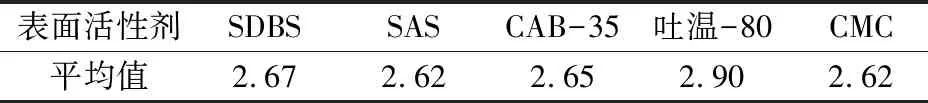

将5种表面活性剂的含水率计算结果取平均值见表3.

表3 表面活性剂单体含水率 单位%

由表3可知,含水率较高的是吐温-80,而事实上,5种表面活性剂的含水率差别不大。含水率由高到低分别是吐温-80>SDBS>CAB-35>SAS=CMC.

2 表面活性剂对煤尘润湿性实验

2.1 表面活性剂对煤尘润湿性测定

将不同浓度不同种类的表面活性剂做好标记,再分别量取100 mL的溶液放至烧杯,将漏斗竖直放置,让溶液的表面与漏斗下端口贴近。用托盘天平称取若干份0.1 g的煤尘,先使用小纸片封住漏斗下端口,再将0.1 g的煤尘倒入漏斗,然后移开纸片,移开纸片的同时用秒表计时,待到煤尘全部没入到液面以下时,停止计时,这个时间即为润湿时间。

每组实验做3次,取3次实验数据的平均值作为测定结果,结果见表4.

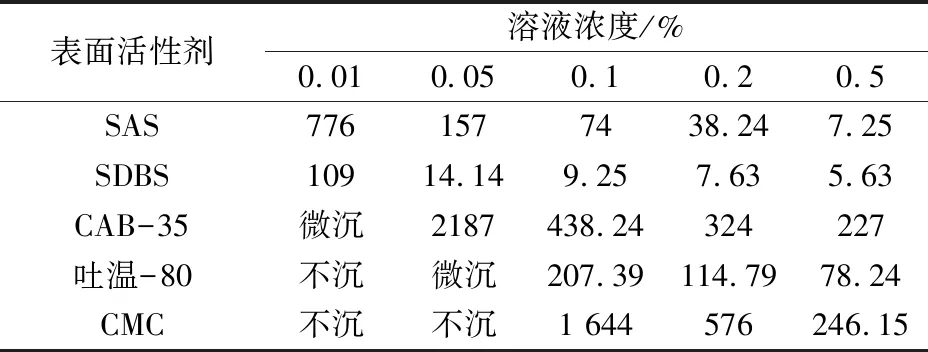

表4 润湿时间测定结果 单位s

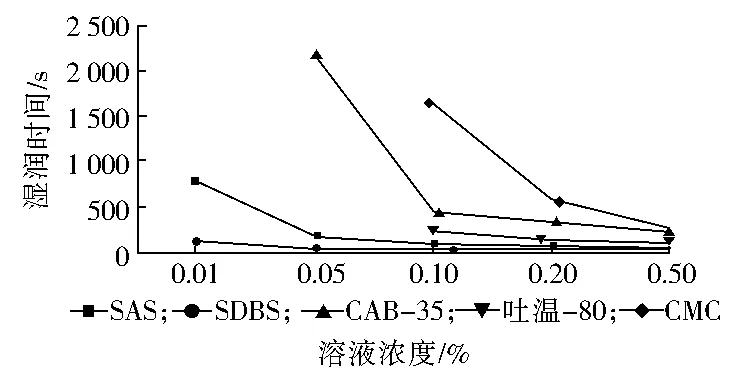

对数据进行处理,绘制出折线见图2.

图2 表面活性剂润湿时间结果折线图

2.2 润湿时间测定结果分析

由图2可知,不同的表面活性剂对煤尘的润湿时间差别比较大,不同的浓度下活性剂对煤尘的润湿时间也有差异。如SDBS在浓度很低时就能达到很好的润湿效果;而吐温-80和CMC在浓度很低时煤尘悬浮于溶液,但随着浓度的增加,其沉降的时间也在逐渐减少,润湿效果也在不断提高。

在这5种表面活性剂中,有2种表面活性剂在较低的浓度下就能有较好的润湿能力,分别是SDBS和SAS,且SDBS在浓度很低的情况下,它的润湿时间也较短。CAB-35在浓度达到0.05%时出现润湿效果,但润湿速度很缓慢,在浓度达到0.1%时,可以很大程度缩短了润湿时间。相比之下,吐温-80和CMC在溶液浓度为0.1%时才看得到降尘效果,吐温-80的润湿时间随着溶液浓度的增大变化并不如其他几种活性剂幅度大;在0.1%浓度下,CMC的润湿时间达到了1 644 s,比0.01%浓度下的SDBS和SAS耗时还要久,随着浓度的增大,该活性剂的润湿时间有明显变化。

综上所述,通过表面活性剂对煤尘润湿性实验数据的分析,能够看出,SDBS和SAS在低浓度下润湿效果就比较好;CMC表现较差,在浓度较高时润湿时间也还较长。

3 表面活性剂单体的复配实验

通过对初选的5种表面活性剂单体的保水能力测定和不同质量浓度的润湿时间测定实验,最终选定4种表面活性剂来进行复配,4种表面活性剂分别是SDBS、SAS、CAB-35、吐温-80.

将优选出的这4种表面活性剂两两按体积比和浓度比均为1∶1进行复配,得到6种不同的复配溶液,再进行实验,从而优选出更实用的降尘剂配方。为实验方便,表面活性剂配比时浓度均为0.05%,将SDBS、SAS、CAB-35、吐温-80分别编号为试剂1、试剂2、试剂3、试剂4.

3.1 复配溶液的保水性实验

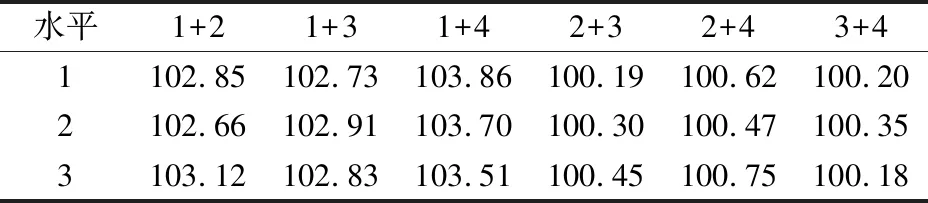

对复配溶液重复进行1.1的操作步骤,每个溶液设置3组平行实验,得到复配溶液的保水性实验数据具体见表5和表6.

表5 复配溶液保水性实验前质量 单位g

表6 复配溶液保水性实验后质量 单位g

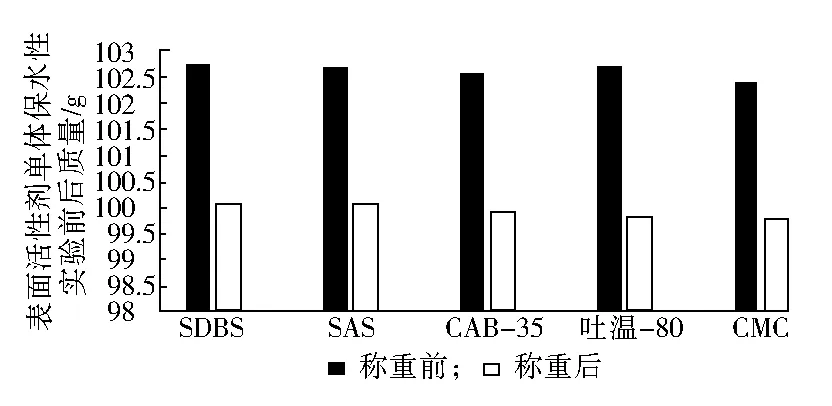

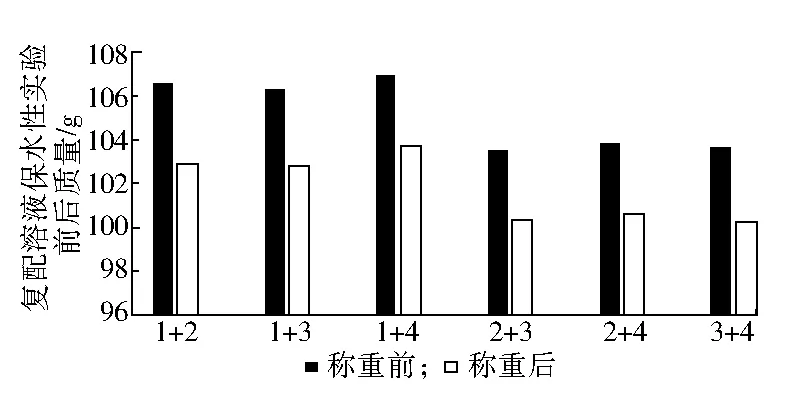

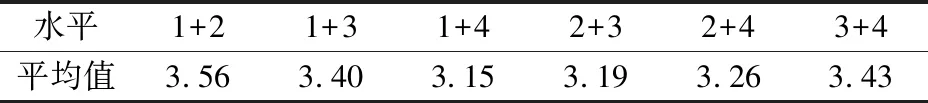

将表格中数据计算出平均值,绘制成复配溶液保水性实验数据分析图,见图3.

图3 复配溶液保水性实验数据分析图

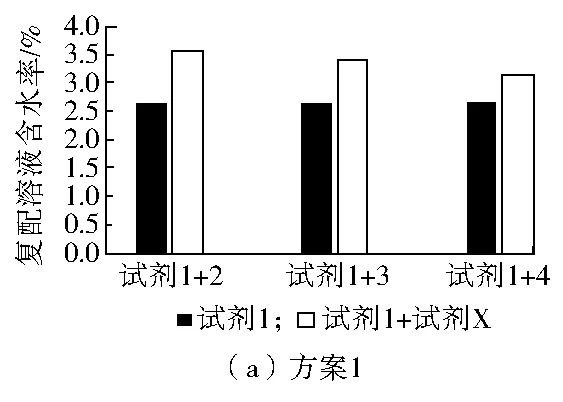

通过对上述两个表格能计算出复配溶液的保水率,取平均值见表7.

表7 复配溶液含水率 单位%

由表7能够看出,保水率较高的复配溶液是试剂1+试剂2和试剂1+试剂3,结合表面活性剂单体的含水率绘制出复配溶液含水率对比图,见图4.

图4 复配溶液含水率对比图

由图4可以看出,表面活性剂单体的含水率普遍低于复配溶液的含水率,其中变化最大的试剂1+试剂2和试剂1+试剂3这两组,能够看出,试剂1的单体含水率不高,但是分别与试剂2还有试剂3进行复配后,其含水率有明显提升;其次是试剂3+试剂4这组,能够看出试剂3单体的含水率要高于其他表面活性剂单体,在分别与试剂1和试剂4复配后,其含水率仍旧很高。表现较差的是试剂1+试剂4这组,在6种复配溶液中的含水率并不出众,可能是由于该组两个活性剂单体的含水率都不高,因而导致复配后的溶液含水率不高。

综上所述,复配溶液含水率较高的是试剂1+试剂2,其次是试剂3+试剂4和试剂1+试剂3.

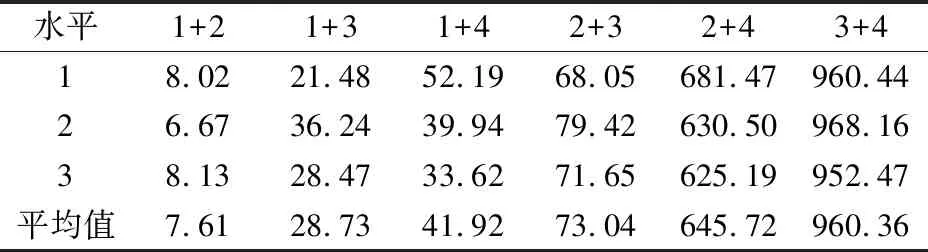

3.2 复配溶液的润湿时间测定

对复配溶液进行2.1的操作步骤,每个溶液设置3组实验,取3组数据的平均值作为实验结果,具体润湿时间结果见表8.

表8 复配溶液润湿时间 单位s

由表可知, 润湿时间较短的是试剂1+试剂2和试剂1+试剂3两组。其中,试剂1+试剂2这一组在溶液浓度为0.05%的情况下,能达到一个非常快的润湿效果,煤尘沉降速度较快;结合表面活性剂单体的润湿结果来看,有试剂1参与的复配溶液都能有较好的润湿效果。同时试剂2+试剂4和试剂3+试剂4两组的润湿能力较差,在低浓度下润湿效果不佳,润湿速度极其缓慢,但结合表面活性剂单体的润湿效果来看,这两组复配溶液在润湿性能上有所改进。

综上所述,复配溶液中润湿效果较好的是试剂1+试剂2,其次是试剂1+试剂3,这两组在低浓度下也表现出较好的润湿能力。

4 复配溶液浓度优选

4.1 实验设计

为进一步确定降尘剂的最佳浓度,需对上节优选出的复配溶液(试剂1+试剂2)进行不同浓度的降尘测定。本实验设置5组,浓度分别为0.05%、0.15%、0.25%、0.35%、0.45%,观察不同浓度配比后的溶液对煤尘的降尘效果,从中选择出最优的配比比例。

设置5组不同浓度的优选复配溶液,浓度分别设置为0.05%、0.15%、0.25%、0.35%、0.45%,每组取相同剂量100 mL复配溶液倒入量杯中。用托盘天平称取5份0.1 g的煤尘样本,再分别倒入5组不同浓度的复配溶液的量杯中,当煤尘与复配溶液接触时开始计时,并注意要时刻观察这几组量杯的变化,直到每个量杯中煤尘全部沉积到量杯队底部时,此时分别记录每个量杯煤尘沉积的时间,即为每个复配溶液的降尘时间。对每种浓度的复配溶液都测3组实验数据,将这3组数据的平均值作为复配溶液的降尘时间。

测定复配溶液的降尘时间,主要目的就是利用不同的复配溶液进行实验,观察在相同的条件下,哪种活性剂降尘效果最好,而降尘效果主要表现在降尘时间和所利用的活性剂剂量的多少。

4.2 实验结果分析

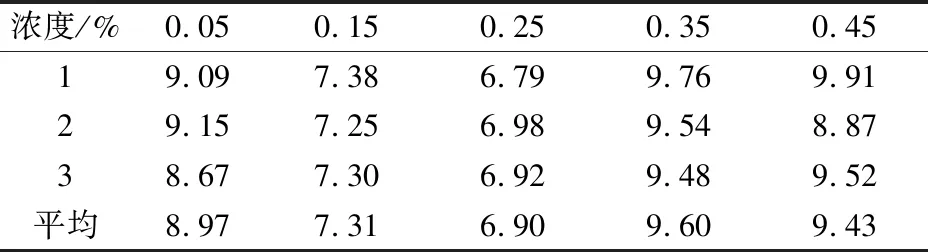

5种浓度下的复配溶液降尘时间测定结果见表9和图5.

图5 混合试剂降尘时间测定折线图

表9 不同浓度下试剂1+试剂2的降尘时间测定 单位s

由图5可知,复配溶液在浓度为0.05%~0.25%时,其降尘时间随着浓度的增大而减少;在溶液浓度超过了0.25%之后,复配溶液的降尘时间又开始延长。能够从图中直观地看出,在复配溶液浓度区间为0.15%~0.25%时,溶液的降尘时间较短,效果最好。

5 结 语

1) 在水溶液中添加适量的表面活性剂在一定程度上能够提高水溶液对煤尘的润湿能力,同时不同的表面活性剂对煤尘的润湿时间差别很大,同一种表面活性剂溶液对煤尘的润湿效果与溶液浓度息息相关,随着溶液浓度的增大,表面活性剂的润湿时间也随之减小,润湿效果也在提升;

2) 大部分复配溶液在溶液浓度很低的情况下,就有较好的润湿效果,其润湿能力远大于表面活性剂单体,有2种表面活性剂单体在溶液浓度达到0.1%时才出现润湿效果,而该单体在进行复配后润湿性得到显著提升;

3) 复配溶液的保水性相比表面活性剂单体也有显著改善,表面活性剂单体的含水率普遍在2.5%左右,在进行复配后,各复配溶液的含水率达到3%左右,提升明显。