织构化钛合金减阻及耐腐蚀性能分析*

2023-12-12曾群锋田一伟何万军林乃明

曾群锋,田一伟,何万军,林乃明

(1.西安交通大学现代设计及转子轴承系统教育部重点实验室,西安 710049;2.太原理工大学,太原 030024)

航行体与水流相互作用形成的摩擦阻力是航行阻力的主要部分,会降低航行速度、提高油耗。因此,使用各类方法降低摩擦阻力、减小能源损耗非常重要。船舶减阻技术可显著降低燃料消耗,提高船舶航速,具有重要的经济和军事价值,日益成为船舶领域的研究热点。海洋中航行体在运行过程中需要克服摩擦阻力,即航行体运动时与周围水流摩擦而形成的阻力,其与航行体和水的接触面积及边界层各水层之间的切应力等有关。对于常规船舶,摩擦阻力约占阻力的50%,而对于水下运动的航行体,如鱼雷、潜艇等,该比例可高达70%。摩擦阻力是影响航行体速度和能耗的关键,减少摩擦阻力在整个海洋减阻领域中显得尤为重要。因此降低摩擦阻力对水下减阻具有重要意义,也是水下减阻研究的重要领域之一。

业内之前常采用有机锡防污涂层,其优势是在提供优异防污性能的同时,涂层材料始终保持光滑平整,具有减阻效果。但有机锡防污材料具有环境毒性已被禁用,有机锡防污涂层的替代技术已成为研究热点[1–3]。不同于有机锡防污涂层,表面微织构技术具有环境友好性,有望减少流体摩擦和生物污损,同时避免对自然环境的破坏[4]。表面织构化技术基于仿生摩擦学领域,设计思想来源于鲨鱼表皮、荷叶叶片、壁虎足部等,通过改变基材表面几何结构来改善表面行为,以提升零构件表面的耐磨性、润湿性和减阻性等[5–11]。本研究在TC4 钛合金表面构建表面微织构并评价其减阻性能。

1 试验及方法

1.1 纳秒激光打标试验

本次加工设备为珊达YLP–SD20L 光纤激光打标机,冷却系统采用风冷形式,其各项参数如表1所示。

表1 激光打标机详细参数信息Table 1 Detailed parameter information of laser marking machine

1.1.1 预试验

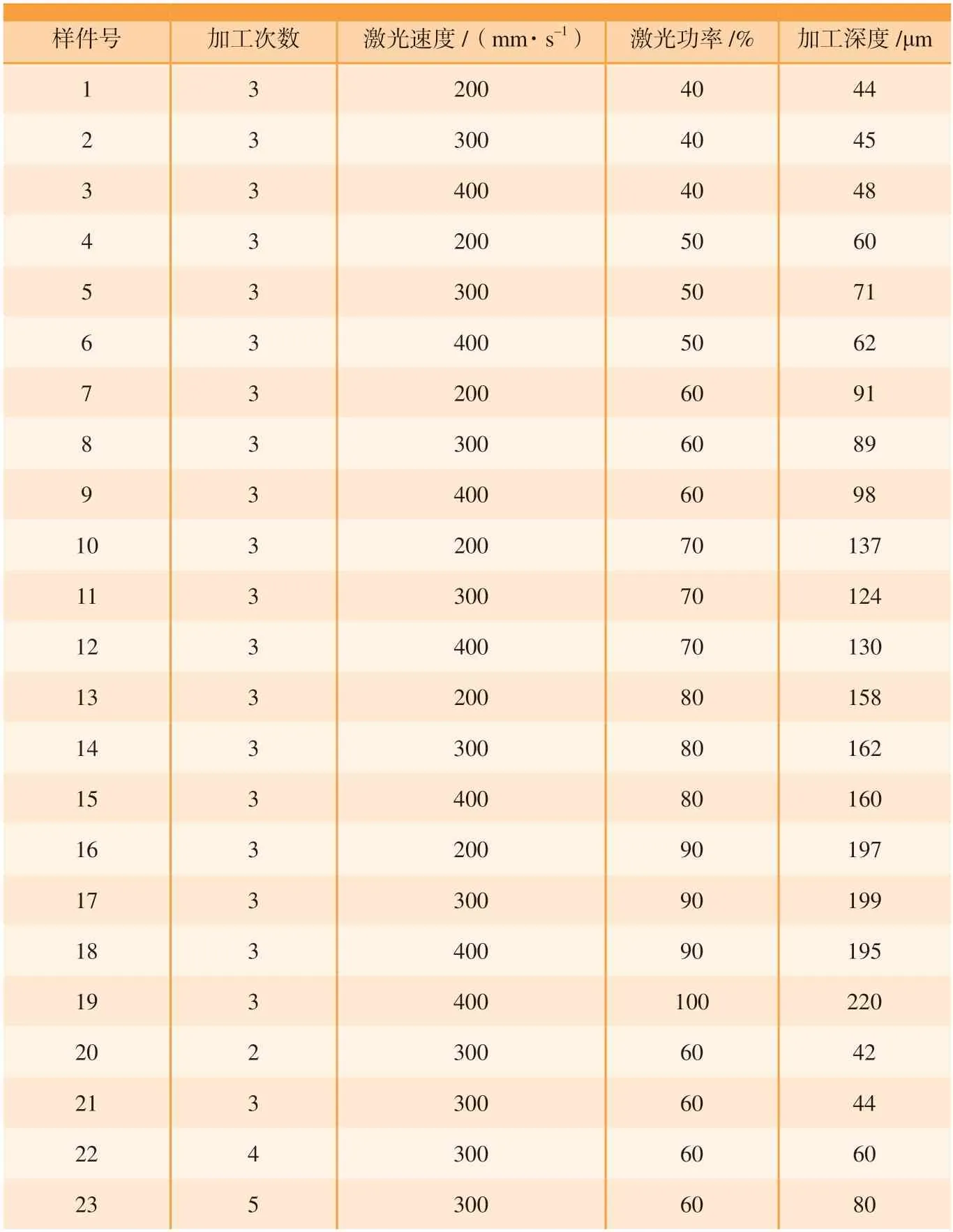

为控制变量,选用与加工工件相同种类的TC4 钛合金圆盘进行预试验。本文选取试验基材为TC4钛合金方块,具体尺寸为8 mm×8 mm×4 mm。钛合金方块正反两面及侧面均已通过砂纸打磨至4000 目并抛光、超声波清洗,保证其表面结构光滑平整、无杂质。预试验主要研究加工数目、激光功率、激光速度这3 个影响表面织构的主要因素。首先研究不同速度、相同加工次数下功率由小到大导致的深度变化,如表2所示。预试验计划构造椭圆形织构,长轴为500 μm,短轴为250 μm。

表2 激光打标机预试验计划参数及加工深度数据Table 2 Laser marking machine pre-test plan parameters and sample depth data

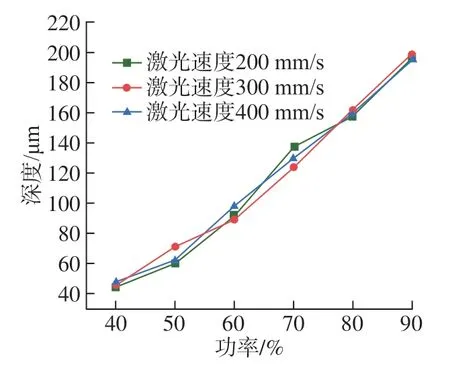

试验采用控制变量法。通过样件1~19 可研究相同加工次数下,凹坑质量和深度与激光速度、激光功率的关系。通过试样20~23 可研究相同激光速度、激光功率下凹坑质量和深度与加工次数的关系。

1.1.2 激光打标试验

将预试验所得样件使用OLS4100 软件观察激光光聚焦得到的图像,对其深度、粗糙度、结构完整程度等进行分析,表2 最后一列为各样件的加工深度。可知,当加工次数、激光速度不变时,凹坑深度与激光功率基本呈线性关系,所得凹坑深度随激光功率的增大而变深。因此,U 型凹坑织构(深120 μm)功率计划选择70%与80%,L 型凹坑织构(深200 μm)功率计划选择80%与90%。同时,速度变化对凹坑深度影响并不显著,选取300 mm/s 作为加工织构通用的激光速度。当激光速度、激光功率不变时,凹坑深度与加工次数基本呈正比,即随加工次数增大而变深,且不同加工次数得到的微织构加工质量有一定区别。从激光光聚焦观察结果可得,当加工次数为1 或2 次时,凹坑底部存在毛刺,推测可能是因为加工次数较少,激光未能完全覆盖打标区域,导致表面结构存在瑕疵。当打标次数达到4 次及以上时,凹坑边缘处存在大量烧焦金属堆积,推测可能是对凹坑侧壁及底部进行加工时液化金属溅出导致,对表面织构整体结构存在一定影响。因此后续试验的加工次数定为3 次。

综合激光打标机使用经验,设置开光延时为–150 μs,关光延时为10 μs,结束延时为10 μs,拐角延时为10 μs,线间距为1 μm,环间距为0.5 mm。

利用激光光聚焦分别对加工后的TC4 钛合金表面形貌进行观测,图1选取了4张加工次数、激光速度、激光功率各不相同的样件图像。

图1 激光光聚焦观察图像Fig.1 Images observed by laser light focusing

由表2 中各试样数据可进行控制变量法试验,分析其他参数不变时,各主要参数对织构深度、织构表面形貌的影响。分析表2 中样件1~19 可得到微织构深度与激光功率的关系,如图2所示。对激光功率与深度进行回归计算,当加工速度为300 mm/s 时,二者基本呈线性关系。另外,分析样件20~23 可得到微织构深度与加工次数的关系,如图3所示。

图2 激光功率对深度的影响Fig.2 Effect of laser power on depth

图3 加工次数对深度的影响Fig.3 Effect of working times on depth

1.1.3 试样加工

(1)将经过前处理的TC4 钛合金方块清洗、吹干,除去表面油脂、氧化物,水平置于打标机加工区域。

(2)打开激光打标机专用数控系统,将表面微织构图形(10 mm×10 mm)dxf 文件导入系统中,设置相关参数并填充图案。

(3)打开激光打标机操作系统,对焦以确保激光汇聚于钛合金方块上表面,打开红光以确保将钛合金方块上表面完全位于打标范围中(加工图案面积应大于上表面面积以确保完全覆盖)。于方块下方放置同种材料TC4 钛合金圆盘以传递热量、避免试样受热不均匀弯曲,同时保护打标机加工平台。

(4)开始加工,每个试样正反两面加工同种图案,注意应使正反面微织构结构方向相同。

(5)将加工好的所有试样用4000 目砂纸打磨、抛光以除去打标溅起的金属氧化层,分别用乙醇和丙酮超声波清洗5 min,除去加工表面附着的杂质,烘干、装袋保存。

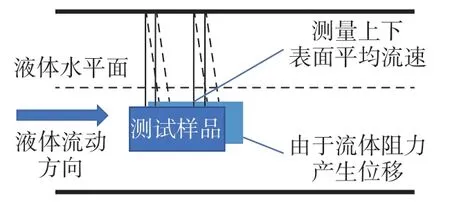

1.2 悬挂位移式阻力测试试验

试验装置示意图如图4所示。其中,测试样品是具有上下表面微织构的TC4 钛合金方块,两侧以线固定,便于悬挂确定位置。流体选用自来水,其主要力学属性与海水相似且成本低廉,便于获取。用流速计将流速控制在0.5 m/s 以确保测试试样位置稳定,减小其摆动幅度。

图4 悬挂位移式阻力测试法试验装置示意图Fig.4 Experimental device diagram of suspension displacement resistance test method

(1)搭建试验装置,用细线于两侧固定、悬挂待测试样,确保试样水平悬浮于水槽液面以下。

(2)记录流体静止时试样竖直位置。

(3)打开水泵使流体开始流动,待水流稳定后通过流速计测量上下表面平均流速,通过调节水泵功率使试样表面流速稳定在0.5 m/s。若试样难以稳定,可在流场入口加装稳流器。

(4)记录此时试样与悬挂线一段时间内的位置变化,取其平均值与初始值进行对比,得到偏移量。

(5)改变试样,试样位置、深度、流体速度等保持不变,分别与对照组(对照组材料、尺寸与各试样相同,正反两面打磨至4000 目后抛光、清洗,不进行激光打标)对比。

1.3 电化学腐蚀磨损试验

由于水压的存在,航行体在水面下工作时会受到随深度递增的表面压力,伴随流体与表面的相对运动带来的表面摩擦阻力,表面结构会受到腐蚀磨损。表面应力集中的点磨损容易形成裂纹,加剧电化学腐蚀,导致表面生锈穿孔,降低工作寿命。在盐溶液浓度高、导电性能良好的海洋环境中,采用各种方式减缓其电化学腐蚀十分必要[12]。

试验所用器材为MS–ECT3000电化学摩擦试验机,主要应用于各种溶液介质中关键机械摩擦副零部件在不同工况之下摩擦系数及电化学参数的实时采集,获取摩擦系数与电化学参数同步变化的原位数据。试验时可根据情况调整载荷及转速,研究材料表面在不同种类腐蚀液体中旋转运动时的摩擦性能和耐磨强度。

试验基材为TC4 钛合金圆盘,直径为20 mm,厚5 mm,处理方法与1.1.1 节相同,经由4000 目砂纸打磨抛光并进行超声波清洗后,一侧表面进行激光打标,获得两种不同类型的表面织构。

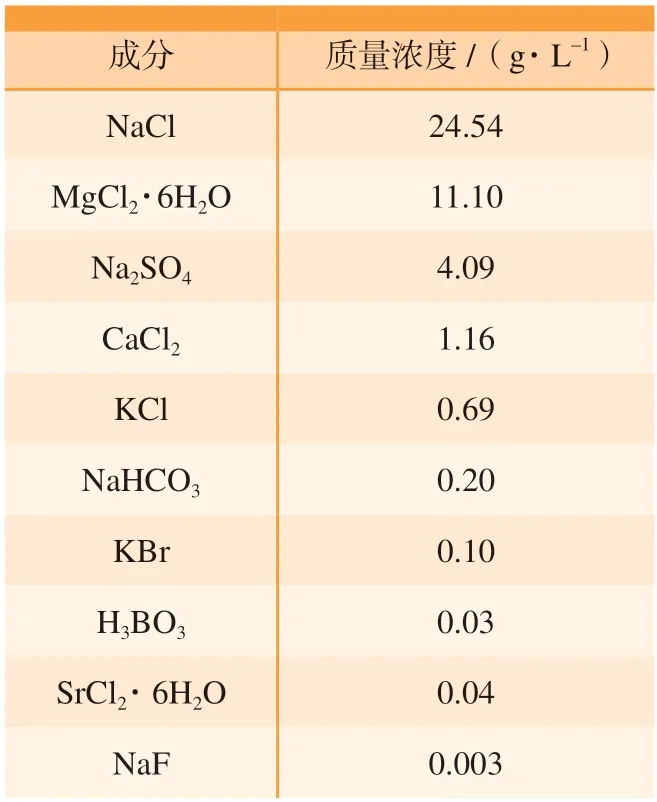

电化学摩擦试验机转速为40 r/min,载荷恒定为0.5 N,测量半径(磨球与表面微织构的接触尺寸)为3 mm,试验时间为50 min。为最大程度模拟海洋环境中电化学腐蚀现象,腐蚀液体选用人工海水,其成分如表3所示。

表3 人工海水成分Table 3 Artificial seawater composition

2 结果与讨论

2.1 纳秒激光打标试验

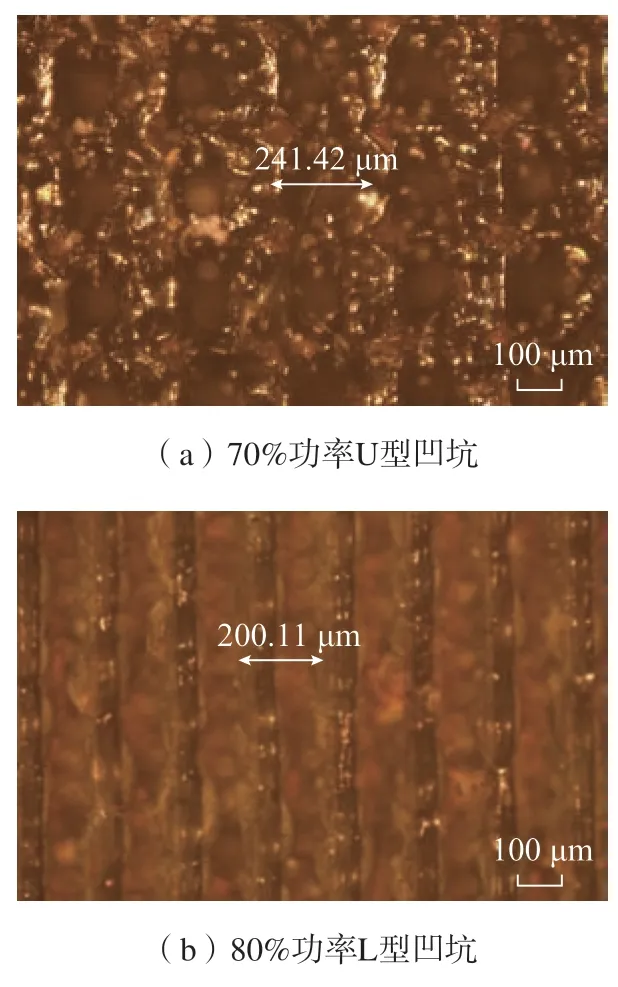

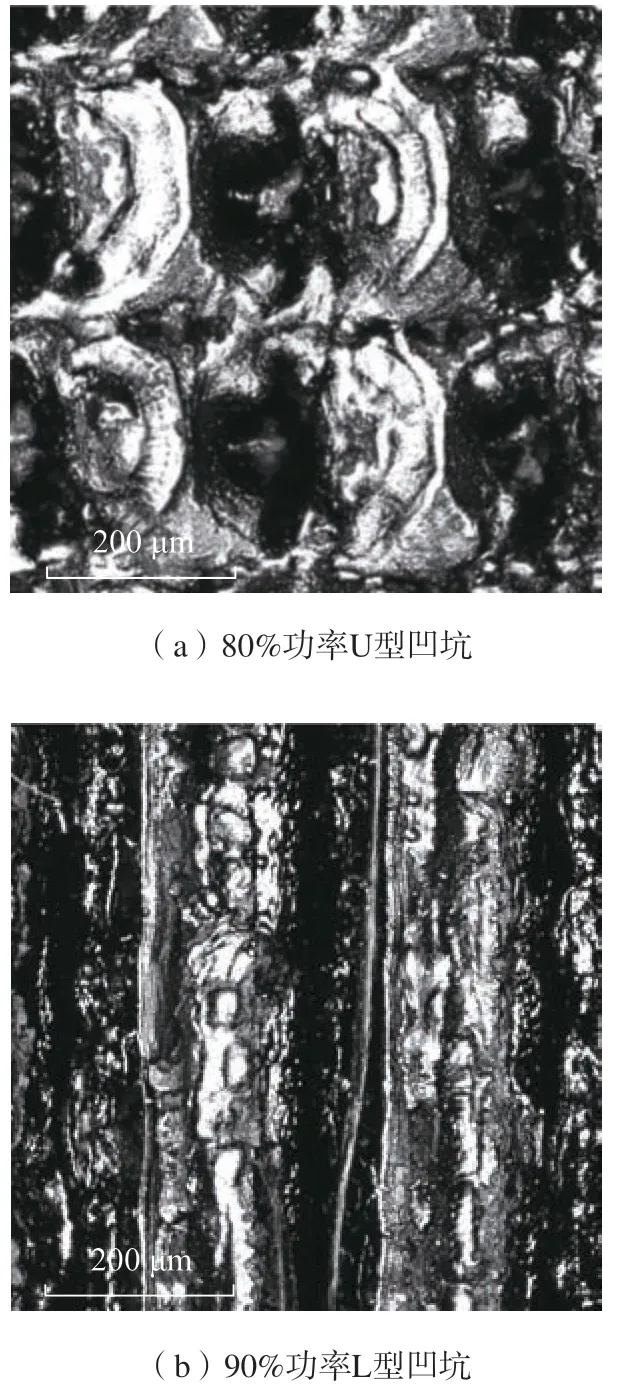

将加工完成的试样分别通过光镜与激光光聚焦观察,确定其表面形貌及各项参数。图5 为光镜下的U型和L 型凹坑,可见两种表面织构结构保持完整,长宽、间距符合要求。图6 为激光光聚焦结果,可见表面织构深度符合要求,凹坑底部毛刺较少,符合试验要求。

图5 光镜下表面微织构形貌Fig.5 Surface microtexture morphology under light microscope

图6 激光光聚焦下表面微织构形貌Fig.6 Surface microtexture morphology under laser light focusing

2.2 悬挂位移式阻力测试试验

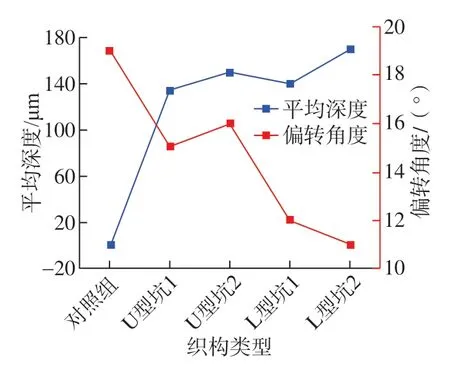

试验数据如图7所示。可见,与对照组对比,在各试样质量相当接近的情况下,U 型凹坑、L 型凹坑偏转角度均有减小,且平均深度对偏转角度影响较小,验证了两种表面微织构的减阻性能。结合COMSOL 建模模拟结果,分析认为试验研究中的减阻机理与目前各种织构理论研究结果一致。对L 型凹坑,流体流入凹槽产生回转的二次涡对后续流入的流体产生了抑制作用,减小了不同流速流体的速度差,进而降低了阻力;对U 型凹坑,流体斜向下流入凹坑之后将斜向上流出凹坑,各凹坑后部的流体将沿斜向上的方向汇入流体主体。这部分流体的存在对近壁面流体形成了阻碍,使得近壁面流体的边界层产生紊乱,从而实现了摩擦阻力的减小[1]。

图7 悬挂位移式阻力测试法试验结果Fig.7 Test result of suspension displacement resistance test method

2.3 电化学腐蚀磨损试验

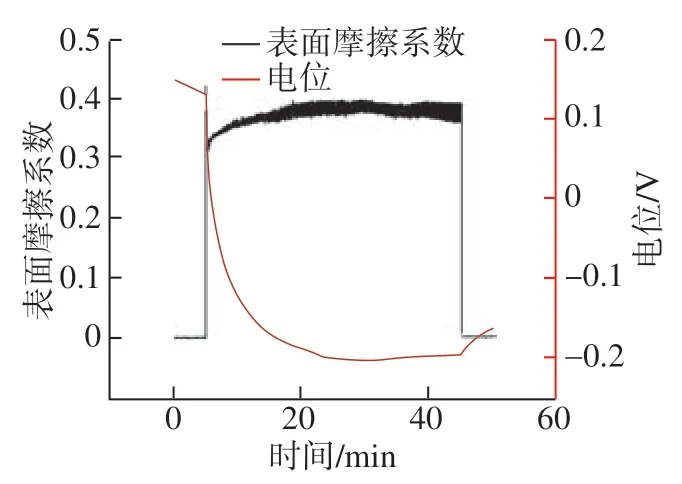

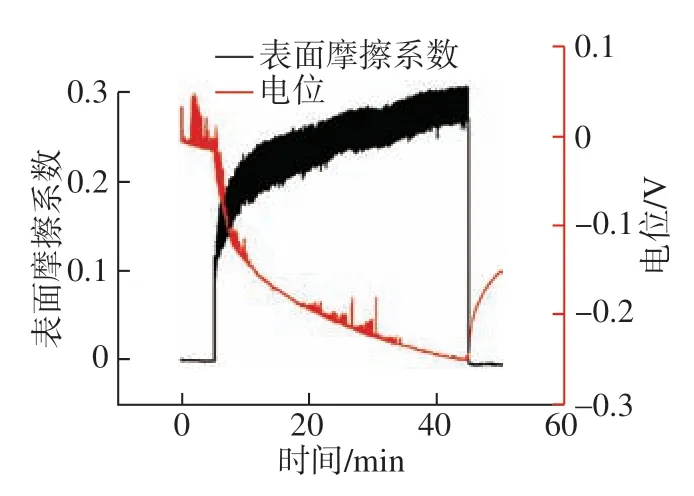

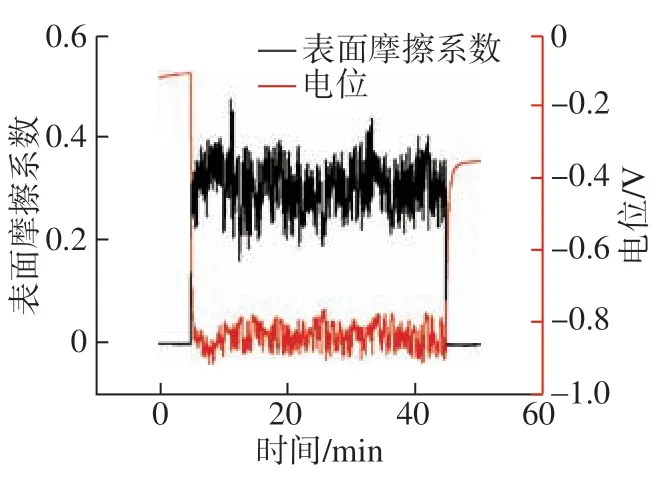

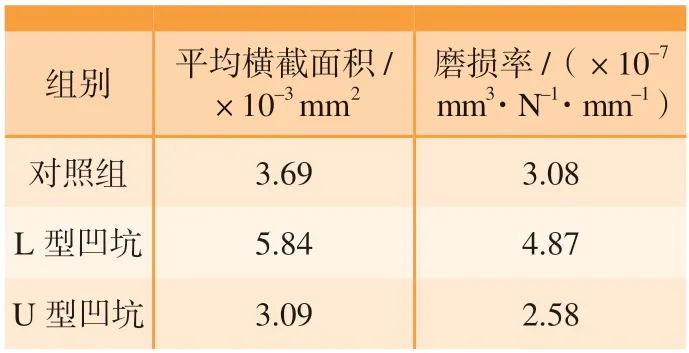

图8 和9 为不同表面微织构的开路电位、表面摩擦系数随时间变化的曲线,图10 为对照组数据曲线。3组试样开路电位测试的平均表面摩擦系数与平均电位如表4所示。对完成腐蚀磨损试验的各试样进行激光光聚焦观察,试验器材与具体步骤同1.1 节。激光光聚焦测量所得数据如表5所示。

图8 L 型凹坑电化学摩擦试验结果Fig.8 L–pit electrochemical friction test results

图9 U 型凹坑电化学摩擦试验结果Fig.9 U–pit electrochemical friction test results

图10 对照组电化学摩擦试验结果Fig.10 Experimental results of electrochemical friction in control group

表4 平均表面摩擦系数与电位Table 4 Average surface friction coefficient and potential

表5 激光光聚焦观测结果Table 5 Observation results of laser light focusing

与对照组对比,U 型凹坑与L型凹坑其平均电位绝对值都有减小,说明二者抗电化学腐蚀能力均有提升。L 型凹坑的平均表面摩擦系数要大于对照组平面,推测可能是因为加工器材精度限制,凹槽的无量纲参数(即凹槽深度)选取了200,而文献分析中认为当无量纲参数≥75 时可能出现增阻现象[1,12]。通过光镜观察,L 型凹槽表面存在一定的氧化层,推测可能是氧化层的出现影响了开路电位的数值。U 型凹坑表面摩擦系数、平均电位表现较好,且经腐蚀磨损试验后微织构结构完好,更加适合纳秒激光加工。由于纳秒激光加工精度影响,与U 型凹坑进行对比,L 型凹坑加工后表面比较粗糙,在边界润滑的条件下与磨球会有更多的接触点[13],增大了摩擦阻力。此外,激光打标时凹坑边缘会有部分金属液化,溅出凹坑并凝固堆积在材料表面而非直接汽化,使表面织构沿流动方向不对称,改变了流体的流动结构。另一方面,L 型凹坑进行腐蚀磨损试验时沟槽较为突出,与光滑表面和U 型凹坑相比其表面形貌更加尖锐,使得摩擦系数偏大。

3 结论

(1)纳秒激光打标器可应用于构造TC4 钛合金的防污减阻表面微织构,通过对加工次数、激光速度、激光功率的合理调整,可以减小凹坑底部与壁面粗糙度,减少毛刺与金属堆积的产生,避免产生氧化物。

(2)模拟分析及悬挂位移式阻力测试法结果显示,U 型凹坑与L型凹坑表面微织构均能减小流动阻力。根据雷诺数的不同,摩擦系数会发生改变,进而改变阻力大小,应根据实际工作情况选取合适的雷诺数进行模拟分析及试验,注意当表面微织构沿不同流动方向有不同结构时,应选择减阻效果最好的方向。

(3)电化学腐蚀磨损试验证明,两种表面织构均有一定的抗腐蚀能力,U 型凹坑还具有良好的抗磨损及减阻特性。纳秒激光加工由于自身精度问题会产生加工缺陷,对织构完整结构与表面粗糙度有一定影响。