淬火温度对Fe基合金/B4C电子束重熔复合涂层组织和性能的影响*

2023-12-12骆宗安周宏宇王宇豪

骆宗安,周宏宇,王宇豪,张 潜,余 焕

(东北大学轧制技术及连轧自动化国家重点实验室,沈阳 110819)

广泛应用于机械、冶金、石油等行业的工程构件在恶劣环境中使用时,经常由于严重的表面磨损和腐蚀而失效,大大增加了应用成本,因此要求部件具备优异的耐磨性和耐蚀性等表面性能,这些性能可以通过表面改性技术来获得[1–5]。表面改性技术主要有真空熔覆[6]、热喷涂[7]、激光熔覆[8]和电沉积[9]等。真空熔覆技术是通过真空烧结将涂层中的增强相、基体相以及基材三者之间形成冶金结合,具有低成本、成形性好、涂层成分厚度可控和熔覆过程无氧化等优点。但由于真空熔覆制备的涂层存在微裂纹、孔洞和晶粒尺寸不均匀等缺陷,从而导致熔覆涂层容易剥落,影响其耐磨性能。电子束重熔技术是通过高能电子束经偏转聚焦后所产生的高密度能量熔化金属粉末层的一种表面改性技术,能够有效地消除熔覆涂层的内部缺陷,同时熔覆层冶金结合性能好、组织细小、成分和稀释率可控,热变形小、易于选区熔覆和实现自动化[10],因此采用电子束重熔技术来改善真空熔覆涂层的性能是行之有效的方式。

Fe 基自熔性合金粉末具有良好的自脱氧和成渣功能[11],并且Fe 基合金粉末在成分上与金属基材最为接近,从而形成良好的冶金结合,制备简单、成形性好以及成本较低,适用于工程应用。可以调整材料的配比和涂层的厚度使复合涂层达到更优异的综合性能,在涂层中添加陶瓷颗粒、碳化物或金属颗粒可以获得更好的耐磨性和耐蚀性。B4C 粉末具有高硬度、耐高温等优点,在耐磨领域得到广泛应用[12–14]。

经电子束重熔后复合涂层的硬度高、耐磨性好、晶粒尺寸均匀且与基体结合强度高,显著改善真空熔覆制备涂层的不致密缺陷;但是电子束重熔过程是一个快速加热和快速凝固的非平衡冶金过程,增加了局部温度场的不均匀性,产生较大的残余拉应力,残余拉应力会显著降低复合涂层的静载荷强度和疲劳强度[15–17];且熔覆层中可能含有大量的不饱和固溶体和亚稳相[18],这可能会放大涂层的裂纹敏感性[19]。微裂纹一旦产生,残余拉应力会促进裂纹扩展,最终导致涂层剥落和失效[20]。同时,复合涂层中硼化物硬质相分布不均匀且脆性较大,为了降低电子束重熔涂层的裂纹敏感性和提高硬质相的韧性,常用的方法有优化重熔工艺参数、预热基材、缓冷、设计梯度涂层、添加合金元素和热处理等[21–23]。Chen 等[18]采用激光熔覆的方法在EA4T 钢表面制备了Fe314 合金涂层,得出热处理后涂层具有良好的塑性和强韧性,同时减少了激光熔覆产生的残余应力。Gao 等[24]研究了热处理温度为25/500/600/700 ℃的Ni60/6.0% CeO2复合涂层的微观组织和耐磨性能,得出500 ℃时复合涂层的晶粒明显细化,有效抑制了元素偏析现象,组织均匀性显著提高。热处理作为一种高效、低成本的技术,是改善组织和性能的有效方法。然而以往的研究主要集中于热处理对激光熔覆制备复合涂层的影响,很少有研究报道热处理对电子束重熔Fe 基复合涂层的微观组织和性能的影响。

本文对B4C 添加质量分数为3%的Fe 基合金/B4C 经电子束重熔的复合涂层进行不同淬火温度+低温回火的热处理工艺,以减少电子束重熔后复合涂层存在的残余应力和降低硼化物硬质相的脆性,得到综合性能优良的复合涂层。

1 试验材料和方法

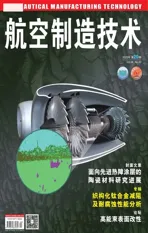

选用60×60×10 mm3的45#钢板作为基材,粒径为70~90 μm 的球形Fe 基自熔性合金粉末和10~30 μm的不规则状B4C 陶瓷粉末作为涂层材料。45#钢和Fe 基合金粉末的化学成分如表1所示。

表1 材料的化学成分(质量分数)Table 1 Chemical composition of materials(mass fraction)%

在真空熔覆之前,使用600# SiC砂纸将基材表面的氧化层打磨干净,用酒精和丙酮对钢基体进行超声波清洗。使用行星球磨机将质量比为97:3 的Fe 基合金粉末与B4C 粉末球磨混合,玛瑙球与混合粉末的质量比为3:1,转速为200 r/min,加入饱和松香油将混合粉末制成膏状,均匀涂覆在处理干净的钢基体表面,涂层厚度约为1 mm。然后将预置试样置于150 ℃热风箱中保温4 h,使预制涂层充分干燥。干燥后采用管式真空炉进行多阶段加热至1220 ℃,保温60 min,试样随炉冷却至室温,熔覆过程真空度≤0.01 Pa。采用真空电子束焊机(THDW–15,桂林狮达机电技术工程有限公司)对真空熔覆制备的复合涂层进行重熔处理,电子束重熔参数为聚焦束流380 mA、电压80 kV、重熔束流6 mA、重熔速度2.5 mm/s、电子束重熔过程真空度≤0.01 Pa。

重熔过程结束后,对熔覆涂层进行热处理以消除残余应力和降低硬质相的脆性。根据Fe–B 二元合金相图可知,Fe–B 合金的奥氏体化温度区间为910~1149 ℃,确定复合涂层的淬火温度不低于910 ℃,同时淬火保温时间过长会产生过热和脱碳等缺陷,过热使复合涂层的强度和韧性降低,引起淬火裂纹。因此设定淬火温度为950/1000/1050/1100 ℃,保温60 min,低温回火温度为200 ℃,保温120 min。

将热处理前后的Fe 基/B4C 复合涂层试样切割成10×10×10 mm3的金相试样,使用80~1200#砂纸粗磨,用1500#砂纸水磨至光亮且无划痕后进行机械抛光,再用王水进行腐蚀。采用光学显微镜(OLYMPUSDSX500,日本奥林巴斯仪器公司)、场发射扫描电子显微镜(ULTRA 55,德国蔡司)观察微观结构;采用Cu–Kα 辐射X 射线衍射分析仪(Xpertpro,荷兰帕纳科公司)表征热处理前后复合涂层的物相组成,扫描范围为20°~100°,连续扫描速度为5°/min;采用场发射电子探针(JEOLJXA–8530F,日本电子株式会社)和能谱仪(EDS)分析元素分布和扩散行为;采用宏观硬度计(KB3000BVRZ–SA,德国KB 公司)在150 kg 载荷下测量涂层表面的洛氏硬度;采用显微硬度计(FM–700,日本FUTURE–TECH 公司)对试样涂层侧到钢基体侧截面进行显微硬度测试,测试点间距为0.1 mm,载荷2.9 N,停留时间15 s,每个试样测量10 次并取平均值。使用MLG–130 干砂/ 橡胶轮装置(MLG–130B,张家口诚信试验设备制造有限公司)在室温下对热处理前后复合涂层试样进行三体磨粒磨损试验,磨损试样尺寸为60×26×7 mm3,试验主要参数:施加载荷为130 N,转速为200 r/min,橡胶轮直径为228.6 mm,磨粒为150~212 μm 的石英砂(SiO2),磨损时间为10 min。所有试验试样在磨损前后均用酒精溶液超声清洗、干燥并用电子天平(SECURA225D–1CN)称重,以计算磨损失重,同时使用扫描电镜观察试样磨损形貌以分析磨损机制。

2 试验结果及讨论

2.1 复合涂层微观组织分析

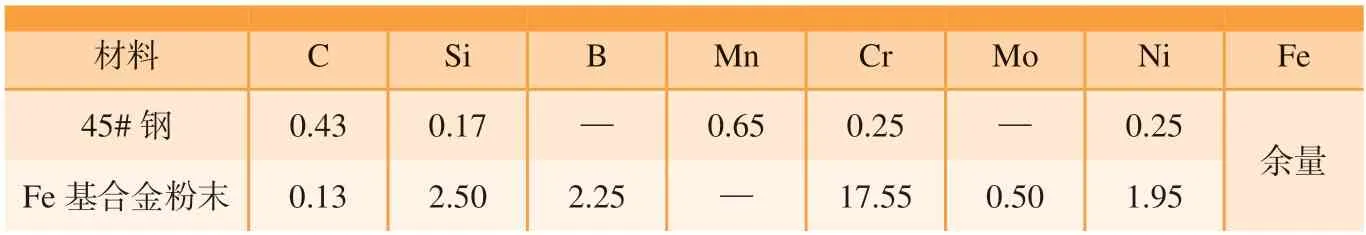

B4C 添加质量分数为3%的电子束重熔Fe 基合金/B4C 复合涂层经不同淬火温度+200 ℃回火热处理的XRD 分析能谱如图1所示。热处理前后Fe 基合金/B4C 复合涂层的物相未发生明显变化,均由α-Fe、γ-Fe、M23(C,B)6、M2B(M=Fe,Cr)、Fe3C 以及(Fe,Ni)、(Fe,Si)固溶体组成。但复合涂层物相的衍射峰随着淬火温度的升高,其半峰宽减小,衍射峰强度增加。衍射峰的位置由晶胞的大小和形状决定[25]。根据Hall–Williamson 公式可知:

图1 重熔涂层不同淬火温度热处理XRD 分析Fig.1 XRD analysis of remelted coating after heat treatment at different quenching temperatures

式中,β为衍射峰展宽;D为晶粒尺寸;λ为入射光的波长;θ为衍射角;η为应变;K为常数。

热处理后衍射峰半峰宽和强度变化的原因:(1)由于热处理消除了电子束重熔过程产生的残余应力,晶格缺陷减小,使半峰宽减小;(2)由于电子束重熔过程中组织由非晶态到晶态的转变增加了复合涂层组织的结晶度,且晶粒尺寸增加,从而使衍射峰强度增加。衍射峰随着淬火温度升高变得细高的现象充分表明热处理有效减少了电子束重熔过程中产生的残余应力和晶体缺陷,复合涂层的组织具有更加稳定的状态。

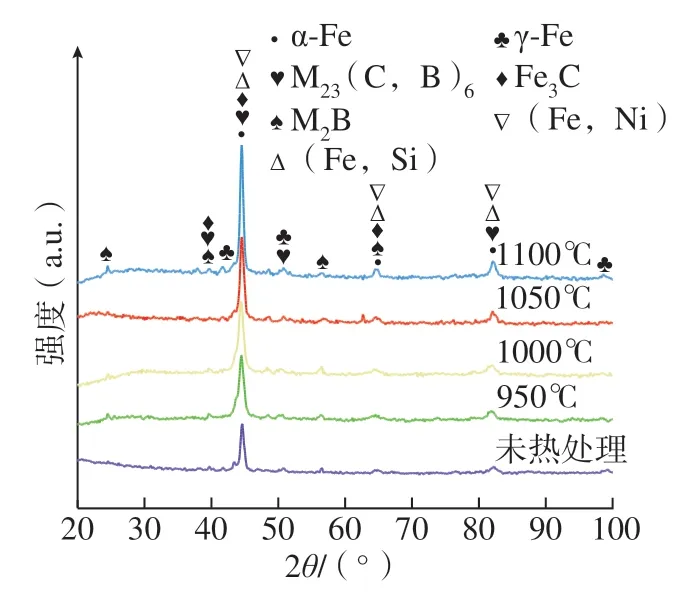

未进行热处理和不同淬火温度的电子束重熔Fe 基/B4C 复合涂层界面和中部微观组织如图2所示。复合涂层和基体形成了良好的冶金结合。在以往的研究中已有报道,其复合涂层由平行排列的长条片层状M2B相和周围缠结的网状M23(C,B)6相构成[26]。淬火温度为950 ℃时,M2B相出现裂解转变为短棒状和针状组织,M23(C,B)6相出现解离,形成少量的破碎颗粒组织分布于涂层基体中;淬火温度为1000 ℃时,M2B相进一步裂解,块状和片层状硬质相基本分离;在淬火温度为1050 ℃时,M2B 相基本熔断,形成尺寸增大的棒状组织,碳硼化物解离球化为圆润的颗粒组织;淬火温度为1100 ℃时,M23(C,B)6相与M2B 相完全分离,M23(C,B)6相形成数量众多的颗粒组织,组织长大更加明显。热处理前后复合涂层的硬质相形态发生了明显变化。同时硬质相体积分数下降,这是由于随着淬火温度的升高,合金元素扩散驱动力增大,硬质相溶解增加,使其体积分数降低。

图2 未热处理与不同淬火温度热处理重熔涂层SEM 形貌Fig.2 SEM morphology of remelting coating without heat treatment and with heat treatment at different quenching temperatures

随着淬火温度的升高,长条片层状和网状硬质相裂解和球化程度均提高,其原因是硬质相的裂解和球化是降低材料比表面能的有效方式,低表面能的材料其能量最稳定,同时可以有效弱化大尺寸硬质相在涂层基体上的破碎。在淬火温度为1050 ℃和1100 ℃时,生成数量众多的大尺寸短棒状组织和细小的颗粒组织,表明淬火温度的升高加剧了组织的转变,但也会使组织长大,对涂层性能产生重要的影响。

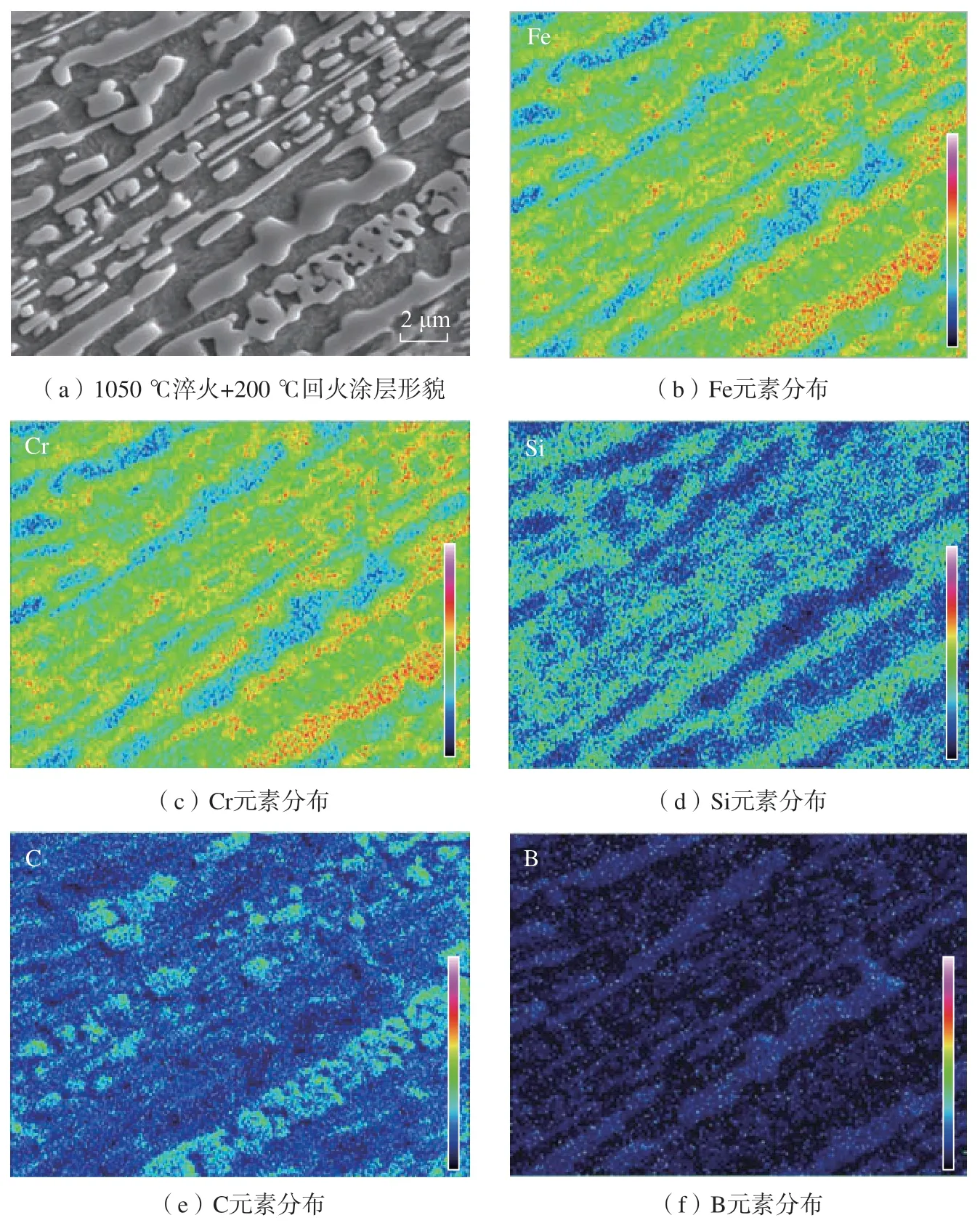

1050 ℃淬火+200 ℃回火时复合涂层的微观形貌如图2(d)所示,其中位置1 和位置2 的EDS 能谱如表2所示。图1 的X 射线衍射结果表明,大量的Cr、B 元素分布其中(为碳化物和硼碳化物),热处理前后硬质相的类型未发生改变,说明涂层中形成的硬质相具有良好的热稳定性,但分布形态变化显著。

为了更好地分析热处理后复合涂层的元素分布情况,如图3所示,对1050 ℃淬火+200 ℃回火时复合涂层中部的元素面扫描。分析发现,Fe元素富集于涂层基体组织,结合图1的X 射线衍射结果,表明基体组织主要为α-Fe 组织;Cr 元素富集于棒状组织,且从棒状组织心部向基体扩散,产生明显的扩散带,使一部分Cr原子固溶到基体组织中;Si 元素富集于涂层基体组织,与Fe 元素的分布具有重叠效应,Si 元素固溶于基体组织中从而形成(Fe,Si)固溶体,对涂层基体起固溶强化的作用,同时基体对硬质相起黏结和支撑作用,进一步提高涂层的耐磨性能。C 元素主要分布于解离球化区域,表明此处形成碳化物组织。B 元素富集于棒状组织,在解离球化的颗粒组织中B 元素含量较低,同时也有少量的B元素在热处理过程中扩散至基体区域,B 元素与Cr 元素的分布相似,与C 元素的分布具有互补效应。热处理后硬质相形态由长条片层状与网状经球化裂解形成短棒状和颗粒状组织,组织的转变使得元素出现聚集,但是由于热处理温度较高,合金元素会发生扩散,出现元素梯度分布现象,表明涂层基体组织和硬质相之间发生元素扩散,形成牢固的嵌入式结合方式,热处理过程进一步提高复合涂层中基体与硬质相的结合强度。

图3 重熔涂层1050 ℃淬火+200 ℃回火热处理中部元素面扫描Fig.3 Scanning of element surface in the middle of remelting coating after heat treatment quenching at 1050 ℃ and tempering at 200 ℃

2.2 复合涂层硬度与耐磨性分析

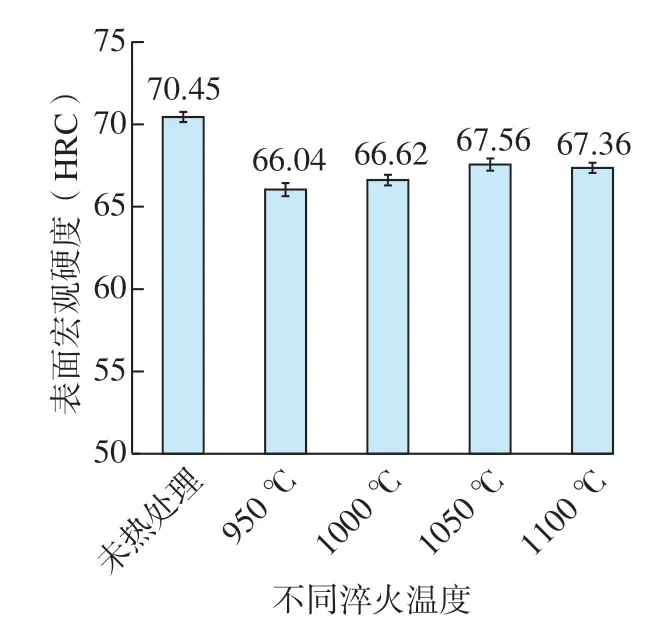

为了研究不同淬火温度对Fe 基合金/B4C 复合涂层硬度的影响,分析了热处理后复合涂层的表面宏观硬度和截面显微硬度。图4 为未热处理和不同淬火温度+200 ℃回火热处理的复合涂层的表面宏观硬度统计情况。热处理后复合涂层的表面宏观硬度均出现下降,在950 ℃淬火+200 ℃回火热处理下表面宏观硬度下降幅度最大为6.3%,在1050 ℃淬火+200 ℃回火热处理下表面宏观硬度达最大值67.56HRC。

图4 重熔涂层不同淬火温度+200 ℃回火热处理表面宏观硬度Fig.4 Surface macro-hardness of remelting coating after heat treatment at different quenching temperatures and tempering at 200 ℃

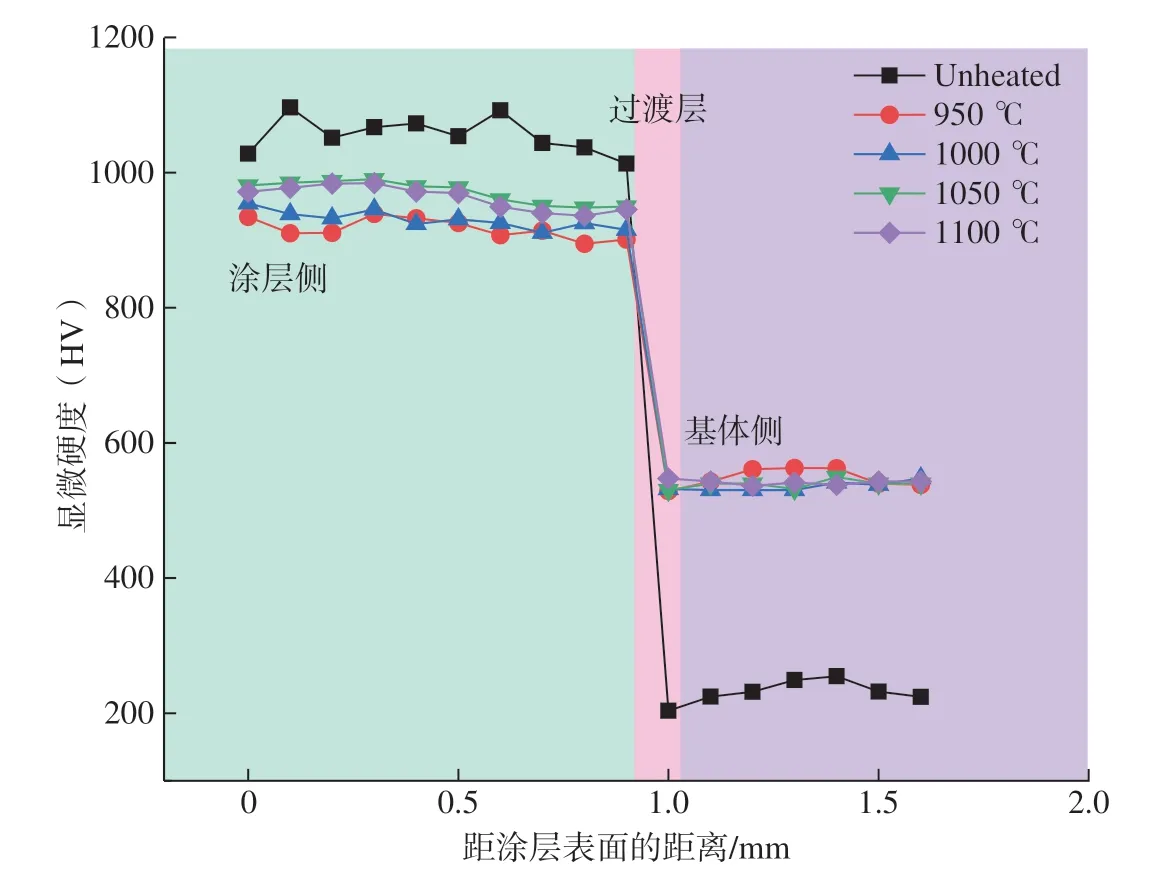

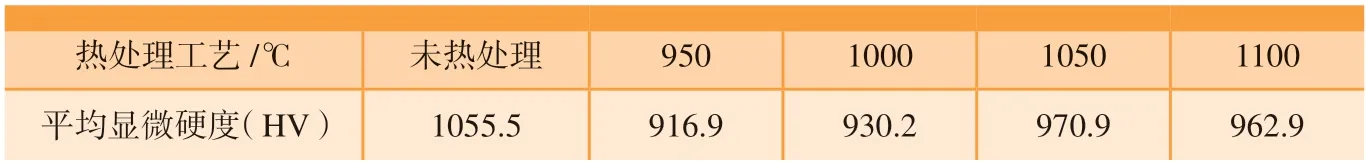

图5 为热处理前后复合涂层截面的显微硬度测试结果。从图5 中可以看出3 个区域分别对应涂层、过渡层和基材,涂层厚度为1 mm。如表3所示,与未进行热处理的Fe 基合金/B4C 复合涂层的平均显微硬度1055.5HV0.1相比,在950/1000/1050/1100 ℃+200 ℃淬火热处理后复合涂层的平均显微硬度分别降低了13.1%、11.9%、8%和8.7%,且随着淬火温度的升高,复合涂层的平均显微硬度先升高后降低,在1050 ℃淬火+200 ℃回火热处理下平均显微硬度达最大值970.9HV0.1,过渡层的平均显微硬度呈直线下降。

图5 重熔涂层不同淬火温度+200 ℃回火热处理显微硬度Fig.5 Micro-hardness of remelting coating after heat treatment at different quenching temperatures and tempering at 200 ℃

表3 重熔涂层不同淬火温度+200 ℃回火热处理截面平均显微硬度Table 3 Average micro-hardness of the section of remelting coating after heat treatment at different quenching temperatures and tempering at 200 ℃

热处理后复合涂层的表面宏观硬度和截面显微硬度降低的原因在于,热处理有效消除经电子束重熔后复合涂层内存在的残余应力和淬火应力[27],提高了涂层的韧性而硬度有所下降;在热处理过程中,原子会发生热运动,促进复合涂层内位错的运动和重组,降低复合涂层中的位错堆积密度[28];合金元素扩散于基体中形成(Fe,Ni)和(Fe,Si)固溶体,固溶体增加了高温奥氏体的稳定性,淬火时部分奥氏体转变为马氏体组织,涂层内残余奥氏体的硬度低,同时热处理使得涂层中组织和晶粒长大,因此热处理后Fe 基合金/B4C 复合涂层的表面宏观硬度和截面显微硬度均出现下降。热处理后复合涂层平均显微硬度值相对均匀的原因是平行排列的长条片层状M2B 相裂解转变形成圆润的棒状组织,在其周围缠结的网状M23(C,B)6相解离球化形成数量众多的颗粒组织,硬质相分布的均匀程度提高,因此热处理后复合涂层的显微硬度值在一定范围内起伏。

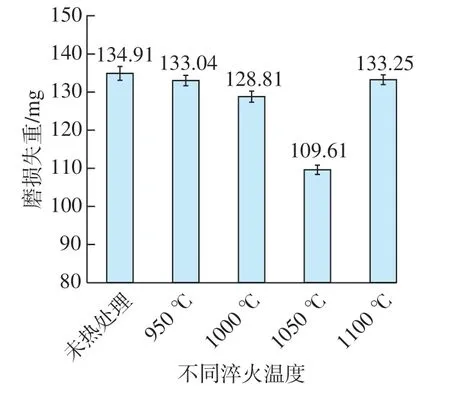

在相同磨损情况下,磨损失重是表征材料耐磨性的重要指标。图6为热处理前后复合涂层经石英砂磨粒磨损试验后的磨损失重统计情况。可以看出,950/1000/1050/1100 ℃淬火1 h 后的复合涂层的磨损失重均降低,与未进行热处理的复合涂层的磨损失重0.13491 g 相比,1050 ℃淬火+200 ℃回火时复合涂层的磨损失重达最小值0.10961 g,这是由于热处理后复合涂层基体组织形成高强度和高硬度的马氏体组织,提高了涂层基体的硬度和强度,使得在磨损过程中涂层基体区域不易发生塑性切削,马氏体与嵌入基体的硬质相协同抵抗磨粒磨损,且磨损过程中硬质相不易脱落。同时由于硬质相形态的变化提高了其分布的均匀程度,裂解球化后的组织逐渐长大,与涂层基体的接触面积增加,与基体形成牢固的嵌入式连结结构,并且回火处理提高了涂层的韧性,使涂层不易发生塑性切削和脆性剥落,提高了复合涂层对磨粒磨损的抵抗能力,从而提高涂层的耐磨性能。

图6 重熔涂层不同淬火温度+200 ℃回火热处理磨损失重Fig.6 Wear loss of remelting coating after heat treatment at different quenching temperatures and tempering at 200 ℃

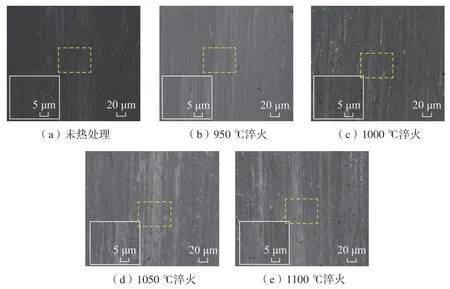

图7 为热处理前后电子束重熔复合涂层的磨损形貌。热处理前后涂层的磨损形貌特征均出现浅犁沟和少量的凹坑,这是由于电子束重熔后复合涂层硬质相不易脱落,与基体紧密结合形成了统一的整体,整体抵抗磨粒对涂层表面产生的犁削作用,形成与磨损方向一致的浅犁沟状磨痕。对比发现,未热处理和950 ℃淬火的涂层磨损形貌较为光滑,而1000 ℃/1050 ℃/1100 ℃淬火后涂层的磨损形貌特征出现了白点和条状磨痕。这是由于热处理后涂层硬质相形态的变化与基体组织的转变提高了涂层的韧性和强度,增强了复合涂层抵抗磨粒磨损的能力,磨粒难以侵入其中,仅在表面形成白点,磨粒压下程度的降低形成了条状磨痕。涂层出现沿磨粒运动方向的犁沟说明在此过程中发生了磨粒磨损,磨粒磨损的原因是磨球在往复运动中,复合涂层表面产生的碎屑在磨球的带动下划出的犁沟。

图7 不同淬火温度热处理重熔涂层磨损形貌Fig.7 Wear morphology of remelting coating after heat treatment at different quenching temperatures

3 结论

(1)热处理前后Fe 基合金/B4C复合涂层物相类型未发生变化,均由α-Fe、γ-Fe、M23(C,B)6、M2B(M=Fe,Cr)、Fe3C 以及(Fe,Ni)、(Fe,Si)固溶体构成。热处理后复合涂层的XRD 衍射峰半峰宽减小,衍射峰强度增加,热处理工艺有效减小了电子束重熔过程产生的残余应力,提高了涂层组织的结晶度。

(2)热处理后复合涂层硬质相形态由长条片层状M2B 相裂解转变为圆润的棒状组织,缠结在M2B 相周围的网状M23(C,B)6相解离球化,形成数量众多的颗粒组织,分布于涂层基体中。热处理工艺提高了硼化物硬质相的韧性,但其物相类型并未发生改变,具有良好的热稳定性。

(3)热处理后Fe 基合金/B4C复合涂层的表面宏观硬度和截面显微硬度均下降,随淬火温度升高呈先升高后降低的趋势。在1050 ℃淬火+200 ℃回火热处理下复合涂层的表面宏观硬度和平均显微硬度下降幅度最小,分别达最大值67.56HRC 和970.9HV0.1。

(4)热处理后Fe 基合金/B4C 复合涂层的磨损失重均降低,在1050 ℃淬火+200 ℃回火热处理下复合涂层的磨损失重达最小值0.10961 g,相比未进行热处理的复合涂层的磨损失重降低18.7%。复合涂层的磨损形貌为犁沟、少量的白点和条状磨痕,磨损机制主要为磨粒磨损。