激光冲击强化技术研究和多尺度模拟综述*

2023-12-12宋世杰赵建锋周留成阚前华

宋世杰,杜 欣,赵建锋,周留成,阚前华,张 旭

(1.西南交通大学力学与航空航天学院应用力学与结构安全四川省重点实验室,成都 610097;2.中国工程物理研究院总体工程研究所,绵阳 621000;3.空军工程大学航空等离子体动力学国家级重点实验室,西安 710038)

1 激光冲击强化技术的发展和研究现状

随着现代加工工艺的进步,表面改性技术在工程材料中的应用日益广泛,其中激光冲击强化(Laser shock peening,LSP)技术因其优异的表面强化效果引起了人们的广泛关注。LSP 通过激光束诱导的冲击波对材料表面进行改性,改变材料的微观结构,能够有效提升材料强韧性、耐磨性,并能延缓表面裂纹的形核,延长其疲劳寿命。相比于传统表面强化方法,LSP 具有非接触性、局部处理、操作精度高等优点,能够满足绝大部分结构件表面处理的需求;同时具有高能、高压的特点。LSP 激光的脉冲能量高,具有极高的能量密度,比爆炸成型高出100 倍,能诱导产生巨大的冲击波;LSP 激光诱导产生冲击波压力极高,可达到数个GPa,能在材料表面区域形成较深的高幅值残余压应力,改变微观组织结构并细化晶粒,还能引入更多的微结构(如高密度位错、孪晶和层错),丰富材料的强化和塑性变形机制,从而改善材料的抗疲劳性能和抗腐蚀性,提高部件寿命,降低维护成本,以上这些因素都使得LSP 成为金属材料表面处理的优异候选工艺。本文对LSP 技术的发展、研究及其工艺进行了综述,并总结了LSP 技术对材料力学性能的影响,最后就国内外激光冲击强化技术的多尺度模拟研究进行了介绍。

LSP 技术自诞生以来,便受到广泛关注。近年来,相关研究工作进一步扩展了LSP 技术的应用领域和研究范围,本节将就激光冲击强化技术的发展历史和国内外研究现状进行介绍。

1.1 发展历史

早在20世纪60年代初,Neuman[1]就发现激光能诱导形成冲击波,但鉴于当时设备条件等因素的限制,真正实现激光冲击强化的运用是在20世纪70年代之后。1972年,美国巴特尔实验室的Fairand 等[2]成功研制出高功率脉冲激光器,并通过高功率密度的短脉冲激光诱导冲击波在7075 铝合金内部引入了高密度的位错亚结构,改变了其显微组织,使得材料的屈服强度提高了约25%,并有利于改善材料的抗应力腐蚀开裂(Stress corrosion cracking,SCC)性能和疲劳性能。该研究也作为LSP技术发展史上的里程碑,正式揭开了LSP 技术研究的序幕。此后,美国国家科学基金会开始支持LSP 的研究。然而,由于缺乏可靠的激光源,无法在短时间产生高能脉冲光束,LSP 技术在早期一直无法用于工程应用。直到20世纪90年代初,美国利弗莫尔国家实验室联合美国通用电气和金属改性公司以及各大航空发动机制造公司成功研制出第一台钕玻璃激光器(激光器脉冲能量为200 J,脉宽为20 ns),并将其成功应用于喷气式发动机的表面强化。随后LSP 逐渐受到重视,并作为一种可行的表面处理技术逐步实现了商业化。

我国关于LSP 技术的研究开展较晚,虽然早在20世纪60年代就曾提出过冲击波强化的概念[3],但受限于当时的试验条件,LSP 技术的研究从20世纪70年代才开始,而直到90年代LSP 技术才受到广泛重视。1992年,南京航空航天大学利用我国自主研制的钕玻璃激光器开展了铝合金与高强度合金钢的激光冲击强化处理研究,开启了激光冲击强化技术在国内的首次应用[4]。到21世纪初期,我国激光冲击强化技术的研究已取得了诸多成果。在此期间,江苏大学基于激光冲击强化的技术机理、试验开展以及工艺参数等一系列问题开展了研究[5–7],为国内激光冲击强化技术的发展和工程应用做出了巨大贡献。2008年,空军工程大学联合多家设备制造商以及解放军5713 厂、中航460 厂等单位,在西安阎良国家航空高技术产业基地建成我国第一条激光冲击强化生产线,标志着我国在激光冲击强化技术领域迈出了重要的一步,使我国成为世界上第二个掌握该技术工程应用的国家[8]。2011年,中科院沈阳自动化研究所乔红超等[9]开发了我国首台整体叶盘激光冲击强化系统,突破了激光冲击强化技术在工业生产应用中的瓶颈,填补了我国在该领域的空白,并制定了航空发动机领域中激光冲击强化技术应用方面的企业标准。

1.2 国内外研究现状

激光冲击强化技术作为一种新型的表面处理技术,能够有效改善基材的材料性能,如疲劳、磨损、腐蚀、强度和硬度等。而因其优异的力学性能改善效果,LSP 也常被用于航空航天领域,如涡轮叶片、风扇叶片、压气机叶片、转子部件、轴承部件和齿轮轴等零部件的表面处理[10]。研究者利用LSP 技术对涡轮叶片进行修复,使得经LSP 处理后的涡轮叶片性能得到了明显的改善[11],而其他航空零部件(如齿轮[12]和轴承部件[13]等)也都可以通过LSP 技术进行改性。此外,LSP 也可应用于飞机结构的焊接接头、紧固件孔等[14–15]。对于长期使用的紧固件孔,复杂的工作环境可能导致孔周围产生微裂纹,但这些裂纹在寻常检查中往往无法被检测出,而通过LSP 技术则能产生残余压应力以修复旧飞机上已经产生裂纹的紧固件孔[16]。

近年来,随着LSP技术愈发成熟,其功能也得到了扩展。无涂层激光冲击强化(Laser shock peening without coating,LSPwC)技术便是其中之一。相比于常规LSP 技术,LSPwC 能够在强化的同时不引起晶粒细化,因而常被用于单晶材料。Dang 等[17]通过LSPwC 使单晶Ni 基高温合金的疲劳寿命增长了近36.5%,同时在材料表面形成非均匀的分层结构,包括重铸层和严重变形层,如图1所示。

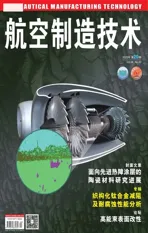

Sano 等[18]通过LSPwC 延长了材料的疲劳寿命,并消除了奥氏体钢和镍基合金的抗应力腐蚀开裂敏感性。同时,Zhu 等[19]还将LSPwC应用于核能领域,提出了一种水下激光冲击强化方式以提高在役核电站的抗应力腐蚀开裂能力。传统激光冲击方法只能产生沿着深度方向的1D 和2D 梯度结构,但Zhang 等[20]将激光冲击和低表面能处理方法相结合,提出了一种无涂层3D 梯度激光冲击强化(3D gradient laser shock peening without coating,3LSPwC)技术;该技术可制备具有疏水结构的多级异质梯度装甲结构,其中材料表面规则排列的微坑和坑中丰富的微纳结构实现了稳定的Cassie-Baxter 状态,能有效降低外部阻力并使结构具备良好的强韧性协同能力,提高疏水结构使用寿命,在船舶等领域具有广泛的应用前景(图2)。

图2 3LSPwC 的工艺机理应用[20]Fig.2 Process-mechanism-application of 3LSPwC[20]

此外,Liao[21]和Ye[22–23]等还提出了一种将LSP 与动态应变时效(Dynamic strain aging,DSA)相结合的新型表面改性技术——热激光冲击强化(Warm laser shock peening,WLSP)。跟常规LSP 相比,WLSP不但能在试样近表面诱导产生高密度的均匀位错网络,更能产生具有高热稳定的压缩残余压应力(Compressive residual stress,CRS)层,进一步改善材料性能[24]。Tang等[25]通过改变WLSP 和LSP 的试验顺序,研究了DD6 高温合金样品搭配不同的表面处理工艺后CRS 响应、强化和作用机理以及电化学腐蚀性能的变化;结果发现,单次WLSP+单次LSP 的表面处理工艺相比于其他工艺组合能形成更均匀、更密集以及覆盖率更大的位错网络,能有效防止CRS 的热松弛。同时,大量位错也为元素的扩散提供了通道,元素通过管道扩散在试样表面形成了多层氧化物结构,有效提高DD6 高温合金的电化学和热腐蚀性能。除了热,LSP 还能和极端低温相结合,通过深冷激光冲击强化(Cryogenic laser shock peening,CLSP)技术使材料表面产生剧烈的塑性变形并形成纳米孪晶结构,改善材料的切削性能、延长刀具使用寿命等[10]。

而伴随着增材制造(Additively manufactured,AM)技术的兴起,LSP 也常被用作增材制造构件的后处理工具。增材制造的构件虽然具有许多优点,可在制造传统方法难以制造的复杂构件时,激光引起的局部热效应可能会导致材料产生变形或其他缺陷,而LSP 技术则可以消除构件内的不均匀内应力并改变其微观结构。Hackel 等[26]报道了激光冲击增材制造316L 不锈钢的优异疲劳寿命和强度,相比于普通增材制造试样,LSP 处理试样的疲劳寿命增大了6.3 倍。Kalentics 等[27]提出了一种通过中断部件的增材制造过程,对未成形部件进行LSP 处理,然后继续进行增材制造的交替制造方法来控制增材制造部件中的残余应力。该技术通过在AM 和LSP 机器之间交替移动,将AM 组件的高拉伸应力状态转换为压缩残余应力状态,改善了材料的力学性能。

近几年,随着材料科学和加工工艺的进步,激光冲击强化技术的应用逐渐扩展至新材料领域。Cao 等[28]利用激光冲击强化技术成功地将局部塑性变形和残余应力引入到Zr 基金属玻璃中,改善了材料的强韧性。Liang 等[29]研究了激光冲击强化处理对Zr 基金属玻璃室温塑性和抗压强度的影响,以及激光冲击强化效应对试样尺寸的依赖性;结果表明,LSP 能有效改善材料性能,且LSP对Zr 基金属玻璃试样具有明显尺寸依赖性;试样越小,LSP 影响区体积分数越大,LSP 效应越大。Wei 等[30]发现激光冲击强化Zr 基金属玻璃的剪切带与传统剪切带不同,在晶粒中引入了大量的弧形剪切带,形成了可容纳材料塑性变形的基本单元,且相比于其他金属材料,Zr 基金属玻璃在激光冲击强化后有更深的塑性影响区,因此激光冲击强化有望成为提高金属玻璃延展性的有效方法;除了金属玻璃,激光冲击强化也被用于处理陶瓷表面,以改善其抵抗表面裂纹萌生的能力。Wang 等[31]利用激光冲击在α–Al2O3陶瓷表面引入超1.2 mm 深的残余压应力,显著提高了α–Al2O3陶瓷抗压痕开裂的能力。此外,Shukla 等[32]研究了激光冲击处理对Al2O3装甲陶瓷力学性能的影响。结果表明,材料的表面硬度增加了10%,维氏压痕的缺陷尺寸也减小了10.5%,通过荧光法对Al2O3装甲陶瓷表面的残余应力进行验证,最大残余应力为–172 MPa,强化后的装甲陶瓷性能有较大幅度的提升。

除了应用领域的拓展,目前国内激光冲击强化技术在近两年也有全新突破,王建磊等[33]提出了一种轻便型激光冲击强化装置并申请了相关专利;整个激光冲击强化设备分成装置基座和总控制机器两个部分,并实现了送水模块和冲击模块的同步移动,实现了装置的轻量化、紧凑化、模块化设计,极大提升了激光冲击强化装置对加工应用场景的适宜性;可对飞行器等进行激光冲击强化预维修,实现大型结构抗疲劳养护和维修验证。张文武等[34]还发明了一种可用于狭窄结构表面处理的介入式激光冲击强化装置及方法,可用于管道内腔、内孔等狭窄空间表面处理的介入式激光冲击强化装置,拓展了现有激光冲击强化装置的应用。

1.3 应用前景

目前,LSP 的应用大多集中于高价值、小体积部件(如航空构件、髋关节植入物和生物医学部件),而随着激光冲击强化技术的不断发展,未来激光冲击强化技术在多能场激光复合表面改性、面向现场的激光再制造、激光冲击强化控形控性、激光表面改性智能化、激光表面微结构化等技术领域[35]和汽车制造、船舶制造、生物医疗、核电等工业领域具有巨大的发展潜能。

但同时,相比于国外成熟的激光冲击强化技术体系,目前我国在激光冲击强化技术领域的研究还存在许多不足。由于我国激光冲击强化技术的研究起步较晚,因此在激光冲击领域的基础研究方面相对较弱。其次,目前只有美国拥有的成熟激光器设备,属于对我国封锁的敏感设备,同时其他核心部件也依赖进口,国产激光器在可靠性及稳定性方面存在差距,需不断创新研制出高性能的激光器设备引领技术进步。最后,国内目前没有形成规范的市场及行业标准,激光冲击强化技术的发展受到限制[36]。而想要打破现状,需要政府进行引导,颁布相关政策支持激光冲击强化技术的发展;同时鼓励创新,研发具有自主知识产权的新型激光冲击强化核心部件;协调相关专家制定激光冲击强化技术行业标准,并整合市场资源,加快完善市场生态;加强国际合作与交流,打造高水平的科研队伍。

2 激光冲击强化工艺介绍

激光冲击强化技术相比于其他传统喷丸技术,优势在于利用了能量密度高、短脉冲的激光作为材料表面强化手段,通过引入剧烈的塑性变形、较深的梯度残余应力以及梯度纳米结构,从而提升材料的力学性能。本节将介绍激光冲击强化技术的原理以及强化机制,揭示其作用机理以及引入的残余应力和梯度纳米结构对材料性能的影响。

2.1 原理

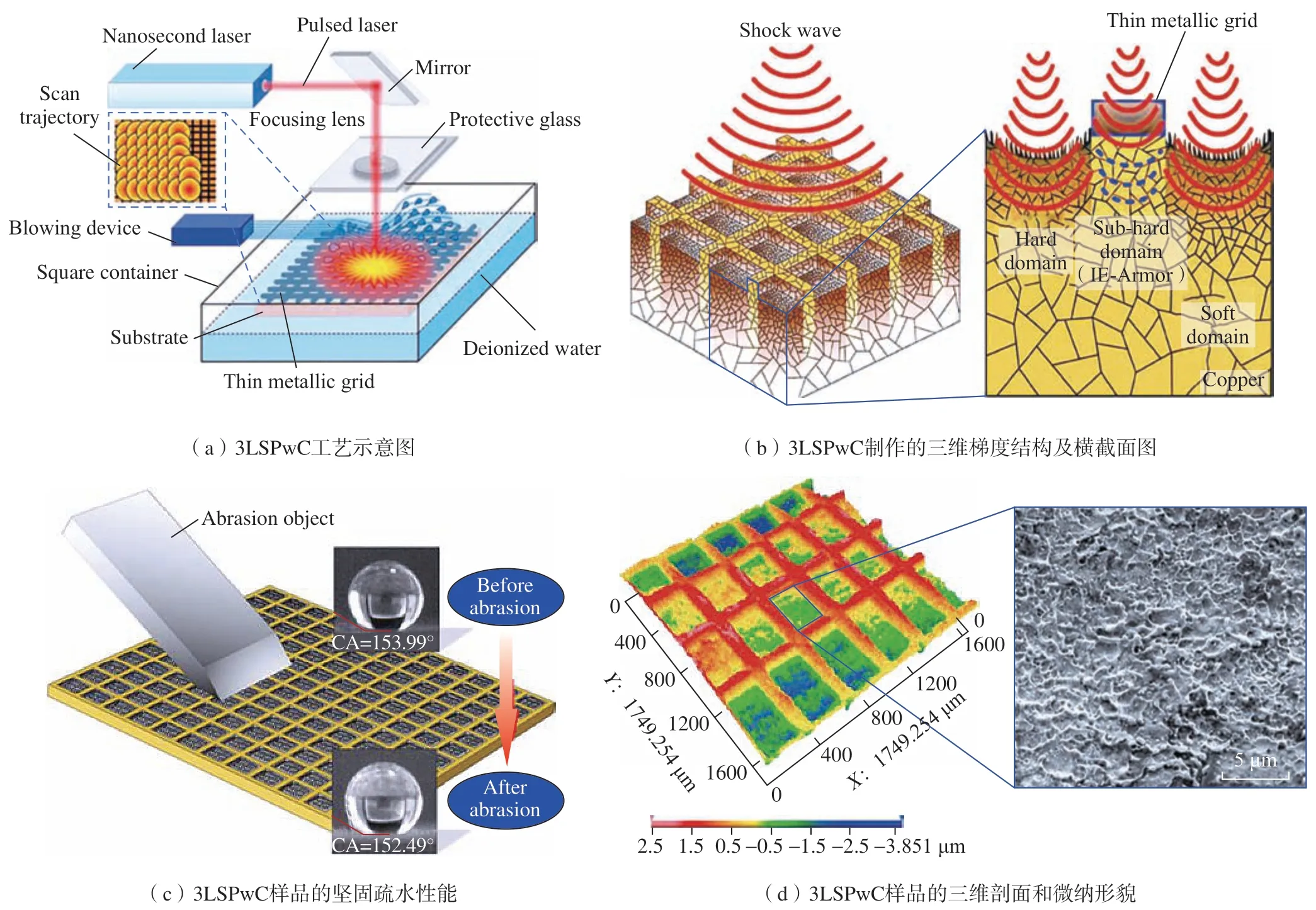

激光冲击强化本质上是利用脉冲激光束诱导产生的超高压冲击波使材料表面在极短时间内发生剧烈塑性变形。激光冲击强化的原理示意如图3所示[37],在LSP 过程中,高能激光脉冲在击中目标样品表面后,覆盖在样品表面的烧蚀涂层材料吸收激光能量进而受热蒸发,产生的蒸汽会继续吸收激光能量,并最终转化为等离子体。紧接着,等离子体发生膨胀,但其膨胀会受到烧蚀涂层材料上方透明约束层(如水、油、玻璃和石英等)的限制,进而形成向目标样品传播的高压冲击波[38]。其中,有透明约束层存在的烧蚀过程也称为受限烧蚀,会对激光冲击强化的压力有很大影响。当等离子体被一层对激光波长透明的约束层限制时,压力的大小与无限制条件(即露天)相比会增加5 倍甚至更多,这是因为密闭的介质会阻碍等离子体向与目标材料相反的方向膨胀,而经由等离子膨胀形成的高压冲击波会在试样表面引起剧烈的塑性变形并使晶粒细化,其中晶粒尺寸会随深度逐渐递增至初始晶粒尺寸。当激光诱导产生的冲击波峰值压力大于材料的Hugoniot弹性极限(Hugoniot elastic limit,HEL)时,材料会沿深度方向发生梯度变化的塑性变形,进而在材料表层区域诱发沿深度方向梯度变化的压缩残余应力场[39]。为了能够更好地调节LSP 诱发的残余应力大小和晶粒细化程度,选择合理的LSP 工艺参数至关重要。LSP 的主要工艺参数包括光束参数和过程参数。其中光束参数包括激光类型、波长、能量和能量密度分布、脉冲持续时间、频率、光斑形状和大小等;过程参数包括冲击次数、单/双面冲击和搭接率等。

图3 激光冲击原理示意图Fig.3 Schematic diagram of LSP

2.2 强化机制

2.2.1 残余应力

残余应力是构件在机械加工或外部不均匀温度场等作用下残留在内部自相平衡的内应力,残余应力在大多数情况下是有害的,会在构件后续加工或变形过程中引发构件的开裂和破坏。但经由LSP 引入的梯度残余压应力能有效改善材料的疲劳寿命和耐磨性能,其原因是经由LSP引入的残余压应力分布在材料表层,能有效抑制表面裂纹的形核和扩展,同时通过耗散部分残余压应力可使材料有效抵御外部载荷作用,提高材料的抗疲劳和耐磨性能。

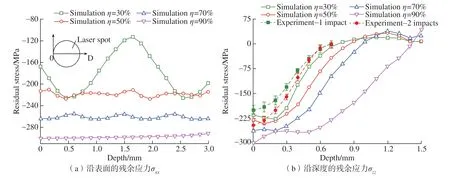

LSP 诱发残余应力的实际深度通常取决于加工条件和材料性能,通常LSP 诱导产生的残余应力深度为0.5~1.0 mm,有时也可达到1.0 mm 以上。Dane 等[40]将LSP 处理的Inconel 718 合金产生的残余应力与常规喷丸的典型结果进行了比较。结果显示,经由LSP 产生的残余应力场要比传统的喷丸更深且应力水平也更大。此外,不同的搭接率也会影响残余应力的均匀分布。Luo等[41]发现,随着搭接率η的提高,材料沿表面的残余应力分布会更加均匀,如图4(a)所示,通常认为搭接率达到50%以上时,能够获得较为均匀的残余应力分布;同时搭接率越高,相同深度处对应的残余应力也越大,如图4(b)所示。

图4 搭接率为30%、50%、70%和90%时的残余应力分布[41]Fig.4 Residual stress distribution at overlap rates of 30%,50%,70%,and 90%[41]

通常LSP 诱导产生的残余压应力在塑性变形最剧烈的表面出现最大值,随后沿着深度方向逐渐减小,但也有一部分材料其残余应力在亚表面达到峰值[42–43]。Mironov 等[44]开展了Ti–6Al–4V 合金的激光冲击强化研究;结果发现,LSP 后材料内部出现明显的残余压应力场,深度可达~1 mm,如图5所示;其中不同冲击次数下材料的残余应力轮廓基本一致,即表面处的残余压应力不断增大,最终在深度为200~700 μm 处达到峰值,然后随深度增加残余压应力逐渐消失。而这种具有亚表面峰值的残余应力分布可能与非均匀弹性卸载等引起的应力再分配有关。

2.2.2 梯度纳米结构

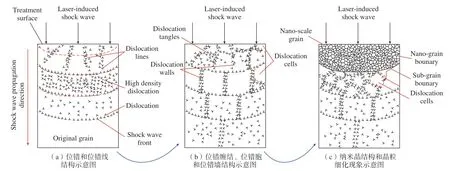

对于金属材料来说,LSP 过程不是一个热过程,而是一个伴随着显微结构和物相变化的力学过程。通过多种表征手段(TEM、SEM、XRD 等)可以对LSP 的微结构演化进行分析。结果发现,LSP 能使材料内部的位错密度显著增加[45]。在TA1[46]和TC4[47]等材料的激光冲击强化研究中也都发现了类似的规律。此外,LSP还可引起金属表面的晶粒细化[48–50]。与未处理样品的表层相比,经过LSP处理的样品表层会有更多的细化晶粒。由于LSP 过程的梯度特性,晶粒尺寸会随距表面的距离增加而减小。究其原因,当冲击波传播到样品中时,其强度会随深度逐渐衰减,导致应变和应变速率降低,最终使材料产生呈梯度变化的显微结构,如图6所示[51]。在初始过程中,激光诱导的冲击波传播到材料中引起位错运动,然后在原始晶粒内形成高密度位错和位错线(DL)(状态I)。由于激光诱导的应变和应变速率随着冲击波时间的增加而增加,沿着位错平面和交叉滑移会产生位错滑移,从而使DLs 显著积累[51]。

图6 激光冲击诱导TC6 钛合金表面纳米化过程示意图[51]Fig.6 Schematic illustration showing surface nanocrystallization process of TC6 titanium alloy induced by LSP[51]

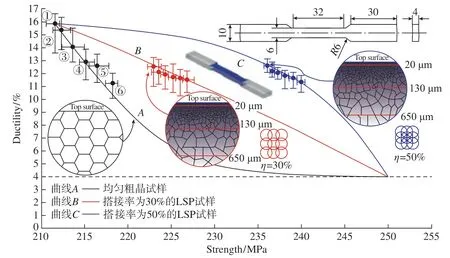

Wu 等[52]研究了LSP 采用不同搭接率对Mg–Al–Mn 合金力学性能的影响,并揭示了梯度纳米结构随应变率(深度)的变化机制;结果表明,相比于30%搭接率,50%搭接率的冲击样品具有更深的梯度层厚度以及相同深度下更小的晶粒尺寸,以上因素综合作用使得50%搭接率的样品具备更强的强韧性协同能力;同时,LSP 导致的塑性变形会随深度逐渐衰减(应变率逐渐下降),因此不同深度区域材料的塑性变形机制不同;在芯部区域,材料内部会形成{102}<101>的变形孪晶及{0001}面上层错;在中部区域,变形孪晶和位错会平行于(102)孪晶面发生运动;在近表面的顶部区域,不连续的动态再结晶最终使表面晶粒细化形成纳米晶(图7 和8)。

图7 不同LSP 搭接率下Mg–Al–Mn 合金的强韧性曲线[52]Fig.7 Strength and ductility curves of Mg–Al–Mn alloy with different LSP overlap rates[52]

同时,Lu 等[48–50]还发现不同金属材料的晶粒细化机制会因其层错能(Stacking fault energy,SFE)的高低而发生改变。对于SFE 较低的金属材料,主导其晶粒细化机制的是变形孪生。Lu 等[49]发现,低SFE 材料在第1 次冲击时会在某个方向发生塑性变形并产生变形孪晶(Mechanical twinnings,MTs)。这些互相平行的变形孪晶将粗晶粒分成薄片,紧接着第2 次LSP 冲击将导致材料在另一个方向产生变形孪晶,这些变形孪晶与之前的孪晶相交,并将薄片细分为亚微米的菱形块。第3 次LSP 冲击后,随着应变和应变速率继续增大,将产生第3 个方向的变形孪晶,这些变形孪晶进一步将菱形块切割成亚微米的三角形块。而为了降低体系总能量,被细分的亚微米级变形孪晶将逐渐变成亚晶界,并最终通过动态再结晶转变为晶界。对于高SFE 的金属材料,由于在LSP过程中很难形成孪晶,因此位错滑移将主导其晶粒细化过程。高SFE 材料在LSP 冲击过程中会产生大量位错,最终形成不同方向的位错缠结和位错壁,将粗晶切割成更小的部分。为了保证总能态最小化,位错线和位错壁会逐渐转变为亚晶界,最终变为晶界。而在后续冲击过程中,随着塑性应变的进一步增大,上述晶粒细化机制将反复发生,并最终在材料内部形成尺寸稳定的细晶结构。对于中等SFE 的金属材料,由于SFE 适中,在LSP 过程中可能会同时发生位错滑移和孪生,因此晶粒细化机制更为复杂。

3 激光冲击强化技术对材料力学性能的影响

LSP 通过对材料表面进行改性,形成了沿深度方向梯度分布的残余应力场和梯度纳米晶粒结构,这种结构能有效改善材料性能,包括强韧性、抗疲劳性、耐磨性以及抗应力腐蚀开裂能力。本节将就LSP 对材料力学性能的影响进行介绍。

3.1 强韧性

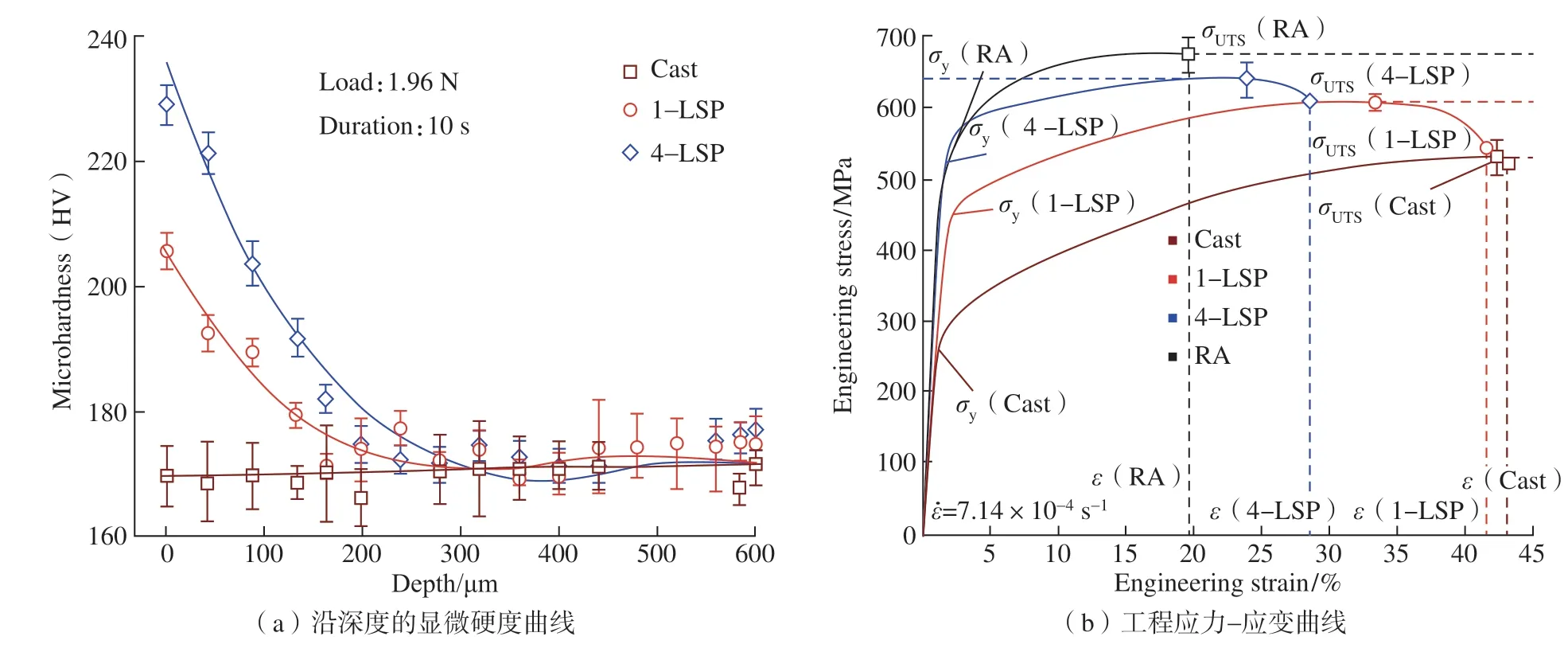

对大多数金属和合金材料而言,强度的提升通常伴随着韧性的损失,即材料不能同时具有高强度和良好的韧性,表现为强韧性的倒置关系[53]。近年来,有研究发现梯度纳米结构可以有效地规避传统金属构件强度和韧性之间的倒置关系[54–55]。根据Hall–Petch 关系[56],当晶粒尺寸越小时,材料强度越高。因此,LSP 处理后,当表层晶粒通过不同的细化机制形成细晶结构后,其强度高于未处理样品。此外,更高的位错密度和变形孪晶的存在也会阻碍位错运动,这也是材料强度上升的主要原因。其次,内部粗晶区塑性变形能力好,能够协调细晶区的塑性行为,提升材料变形协调能力以增强韧性。同时,部分金属的孪生诱导塑性(Twinning induced plasticity,TWIP)和相变诱导塑性(Transformation induced plasticity,TRIP)机制也能为材料的塑性变形做出贡献[57–58]。例如,Fu 等[59]通过LSP 实现了CrFeCoNiMn0.75Cu0.25高熵合金强塑积的进一步提升;从图9(a)的深度显微硬度分布图可以看出,与未经LSP 处理的样品相比,经LSP 处理的样品硬度明显提高,且随着冲击次数的增多而增大,其中硬度的梯度分布是由LSP 引起的塑性应变的梯度特性决定的。激光诱导的冲击波在向内部传播过程中强度逐渐衰减,使晶粒尺寸和位错密度呈梯度分布,从而使硬度呈梯度分布;从图9(b)的应力–应变曲线也可以看出,LSP 试样的屈服强度和抗拉强度都得到了提高,而韧性则有所下降,其中LSP 处理1 次的试样(1–LSP)在强度大幅度提升的同时,韧性仍然保持在40%以上。Wu 等[52]同样利用LSP 制备出沿深度方向的梯度纳米结构,使得梯度纳米结构AM50 镁合金的极限抗拉强度提高约12%,拉伸塑性仅降低约3%,实现了强度和韧性的有机结合。其中变形孪晶、位错运动和动态再结晶的共同作用是材料性能提升的关键之一。

图9 LSP 前后CrFeCoNiMn0.75Cu0.25 高熵合金的力学性能[59]Fig.9 Mechanical properties of CrFeCoNiMn0.75Cu0.25 high entropy alloy before and after LSP[59]

3.2 抗疲劳性

激光冲击强化产生的冲击波能使材料产生显著的残余压应力场,而大量研究表明,残余压应力可以有效提高金属材料的疲劳寿命。

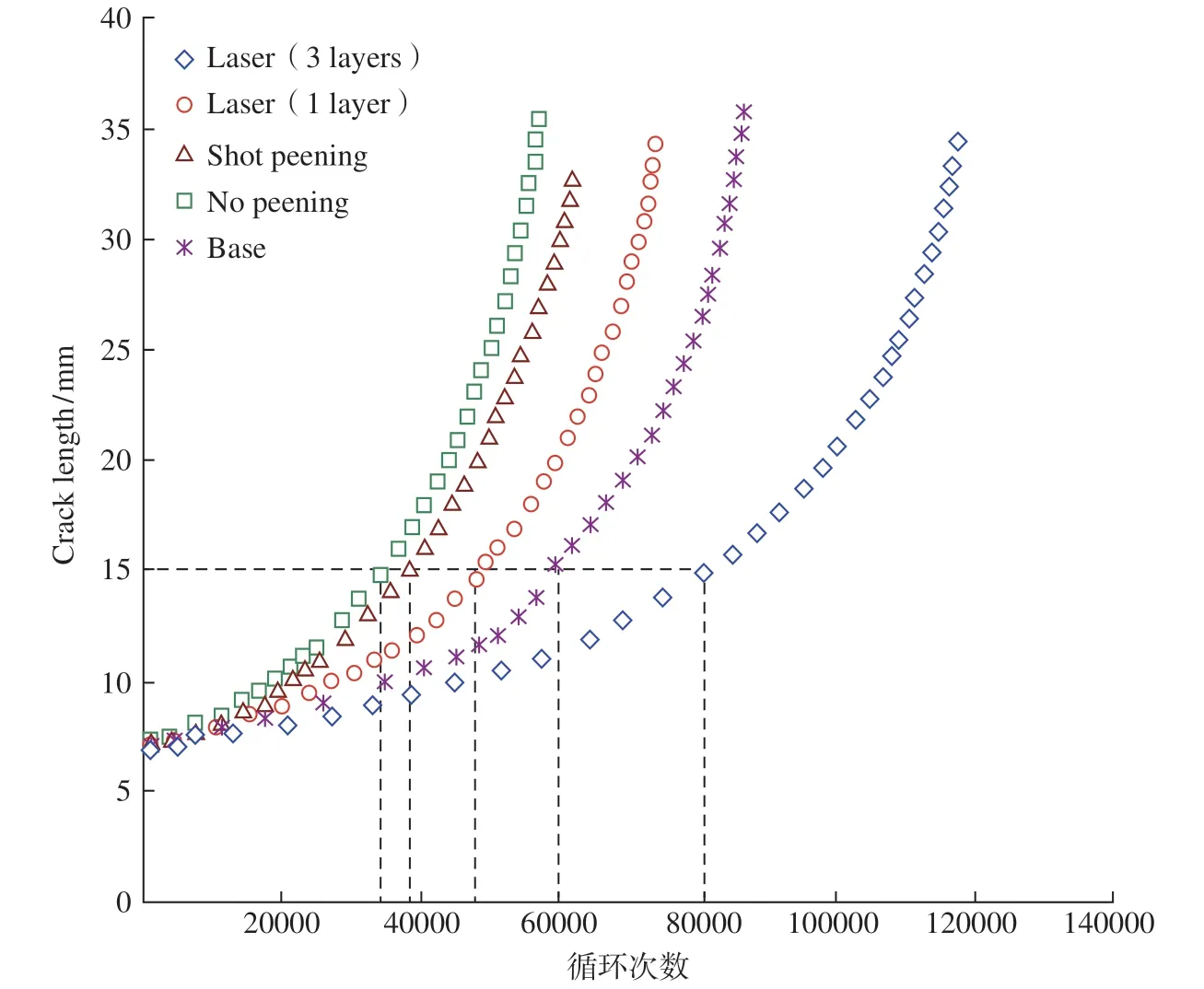

事实上,早期研究中就发现LSP会对材料的疲劳裂纹扩展产生影响。早在1983年,Clauer 等[60]在2024–T3 铝合金试样的孔周围以两种不同的激光光斑形状进行LSP 处理,以研究不同光斑覆盖情况对疲劳裂纹扩展的影响。试验结果表明,两种光斑形状都能使材料的疲劳寿命增加,其中孔周围采用激光全覆盖方式处理的试样的疲劳寿命比未处理试样高约40 倍,而远离孔附近采用环形激光覆盖方式的试样疲劳寿命比未LSP 强化试样高约3 倍。随后,进一步研究证明了LSP 能够有效抑制已存在裂纹的疲劳开裂。研究发现,带预制裂纹的LSP 试样,其疲劳寿命与不带预制裂纹的LSP 试样相差不大。Hatamleh 等[61]研究了喷丸和激光冲击强化对7075–T7351 铝合金板材疲劳裂纹扩展行为的影响。研究表明,相比于喷丸处理,激光冲击强化后的试样疲劳裂纹扩展速度显著降低,同时疲劳条纹的间距也较小,如图10所示。Sanchez 等[62]对AA7075–T651 铝合金进行LSP 处理,使材料的整体疲劳寿命提升了两个数量级。

图10 不同表面强化处理方式的疲劳裂纹长度与疲劳圈数关系曲线[61]Fig.10 Relation curves between fatigue crack length and fatigue cycle number under different surface strengthening treatments[61]

相关研究也发现LSP 引入的残余应力场能够改变疲劳裂纹的萌生机制。试验表明,当疲劳载荷小于材料屈服强度时,疲劳裂纹的萌生从表面第二相颗粒处转移到受到局部应力场影响的次表层晶界处。而当疲劳载荷大于屈服强度时,由于受到过高的外加载荷及表面塑性应变的影响,LSP 引起的残余压应力迅速释放,裂纹又重新开始在表面萌生,此时材料的疲劳寿命将退化到强化前的水平。

虽然LSP 能有效改善材料的抗疲劳性能,但随着激光能量的增加,材料的疲劳寿命并不会一直增大。韩培培等[63]发现材料的残余应力与疲劳性能并非成正比,当激光能量过大时,虽然能获得更大的显微硬度和残余应力,但剧烈的表面塑性变形可能会导致材料内部出现微裂纹,降低材料疲劳寿命。因此,合理控制激光能量大小对获得具有较好抗疲劳性能的构件十分重要。

3.3 耐磨性能

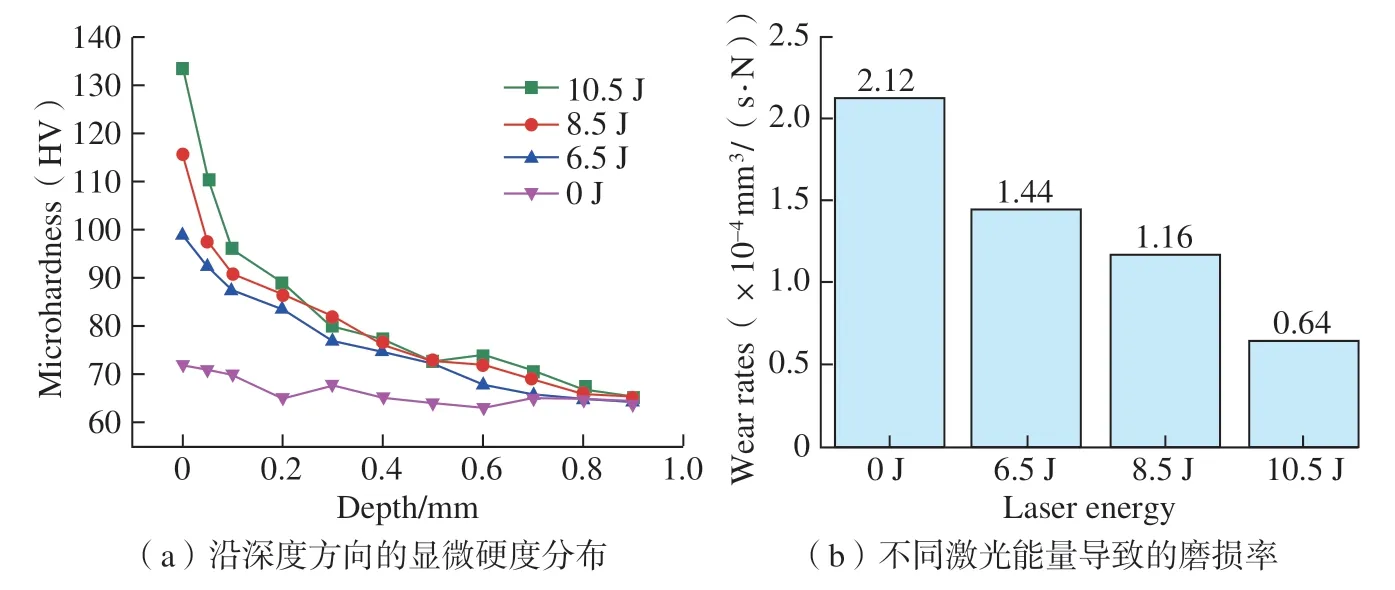

材料的耐磨性与硬度密切相关,通常认为耐磨性会随着硬度的增大而提升。LSP 处理后表层晶粒的细化和位错密度的增加,会使表面硬度提高,而较高的硬度会增加试样的承载能力,减少使用过程中的变形,从而降低磨损率,提高耐磨性[64–65]。经过LSP 处理的40CrMo 钢的耐磨性提高了27%,磨损行为从黏着磨损转变为更轻微的沟槽状磨粒磨损[66]。Hareharen 等[67]研究了选区激光熔融316L 不锈钢在LSP 前后的耐磨性能,结果表明,LSP 使材料表层产生了严重的塑性变形,使表层晶粒细化并存在明显的残余压应力。最终,较高的表面硬度和残余应力使材料的显微硬度提高了22%,抛光后的磨损率降低了26%,说明LSP 能显著提升材料的耐磨性。Zhang 等[68]研究了AZ31B 镁合金在LSP 前后的耐磨性,结果表明,与未处理的试样相比,LSP 处理后试样的摩擦损伤痕迹的最大宽度从540 μm 降至110 μm,说明LSP 能够提高AZ31B 镁合金的耐磨性。同时,不同的激光强度也会对材料的表面耐磨性产生影响。Ge 等[69]比较了不同激光强度对MgAl3Zn1合金耐磨性的影响,结果表明,当激光强度增大,产生的冲击波压力越大,材料表面的硬度也将进一步提升,最终使合金的耐磨性提高,材料在不同能量激光作用下的显微硬度分布和平均磨损率如图11所示。

图11 MgAl3Zn1 合金用不同激光能量处理后的耐磨性能[69]Fig.11 Wear resistance of MgAl3Zn1 alloy treated with different laser energies[69]

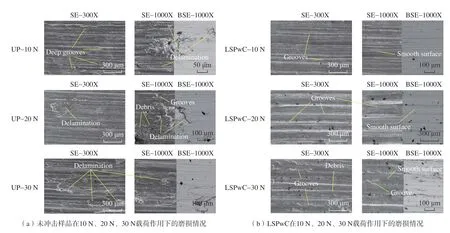

除了传统的LSP 技术外,Praveenkumar 等[70]还发现LSPwC能有效降低Ti–6Al–4V 合金的高温耐磨性能,在高温下,未处理的试样表现为严重磨损和轻度氧化磨损机制,而LSPwC 样品的磨损机制则表现为轻度磨损和严重氧化磨损机制,在10 N、20 N 和30 N 的负载条件下,LSPwC 样品的磨损体积分数下降了30.3%、19.58%和13.43%;通过扫描电镜观察,未处理试样磨损后表面呈现出明显的深沟槽、氧化层和分层结构,而LSPwC 试样磨损后表面更加光滑,并形成了氧化物板块;说明高温下稳定存在的残余应力和加工硬化有助于摩擦氧化物的生成,能够降低磨损率和磨损体积损失(图12)。

图12 未冲击样品和LSPwC 样品在高温下分别承受10 N、20 N 和30 N 的载荷时扫描电镜下观察到的磨损情况[70]Fig.12 Wear observed by SEM of the unimpacted and LSPwC samples under loadings of 10 N,20 N,and 30 N at high temperatures,respectively[70]

3.4 抗应力腐蚀开裂

近年来,镁铝合金因其轻质、高强的特性被广泛应用于航空、航海以及汽车制造等领域。但镁铝合金等轻合金材料的耐腐蚀性能较差,在外部应力和腐蚀环境的共同作用下,很容易发生应力腐蚀开裂(Stress corrosion cracking,SCC),限制其应用范围。通常来说发生应力腐蚀开裂的必要条件包括易损性材料、外部拉应力和腐蚀性环境。而LSP 可以诱导形成有益的残余压应力和加工硬化的表面层,显著提高金属材料的抗SCC 能力。

Telang 等[71]在四硫酸盐溶液中通过慢应变速率拉伸试验研究了LSP 对Inconel 600 合金抗SCC 性能的影响,结果发现,未处理试样敏感性指数为0.88,经LSP 处理试样的敏感性指数降至0.26,说明LSP可以显著提高Inconel 600 合金的抗SCC 性能。Wan 等[14]利用LSP 研究了镍基合金600 焊接接头的耐腐蚀性,并从残余应力和微观组织演变的角度分析了其腐蚀机理;结果表明,LSP 处理使焊件的电化学腐蚀速率下降了81%,SCC 敏感性下降了14%,说明LSP 可显著提高镍基合金焊接接头的抗SCC 性能;通过XRD和TEM 观测了LSP 前后材料的残余应力及微结构的变化,发现材料SCC 性能提升主要归因于LSP 引起的残余压应力和高密度的位错缠结(图13)。

除了早期的研究外,目前也有许多研究证明了LSP 对抗SCC 的积极影响。例如,Wei 等[72]证明了LSP处理可以降低AISI 304 不锈钢的SCC 敏感性,经LSP 处理的样品在15% NaCl+0.6 mol/L H2SO4的腐蚀环境中,其SCC 敏感因子从1.759 降至1.394。Lisenko 等[73]也发现LSP能显著提高280 黄铜的抗SCC 能力;在Mattsson 溶液(用于评价铜锌合金应力腐蚀断裂灵敏性的溶液)中暴露48 h 后,经LSP 处理的U 型弯曲样品只有一条细微裂纹,远小于未处理试样,对比如图14所示。此外,Wang 等[74]和Ermakova 等[75]均发现LSP 处理可提高材料的抗SCC 能力。Xiong 等[76]在前人研究成果的基础上,将LSP 与微弧氧化技术相结合对AZ31 镁合金进行处理,进一步提高了AZ31 镁合金的抗SCC 性能。

图14 在Mattsson 溶液中暴露48 h 后280 铜弯曲试样的光学显微镜图像[73]Fig.14 Optical microscopy images of brass 280 U–bent samples after 48 h exposure to Mattsson’s solution[73]

4 激光冲击强化技术的多尺度模拟研究

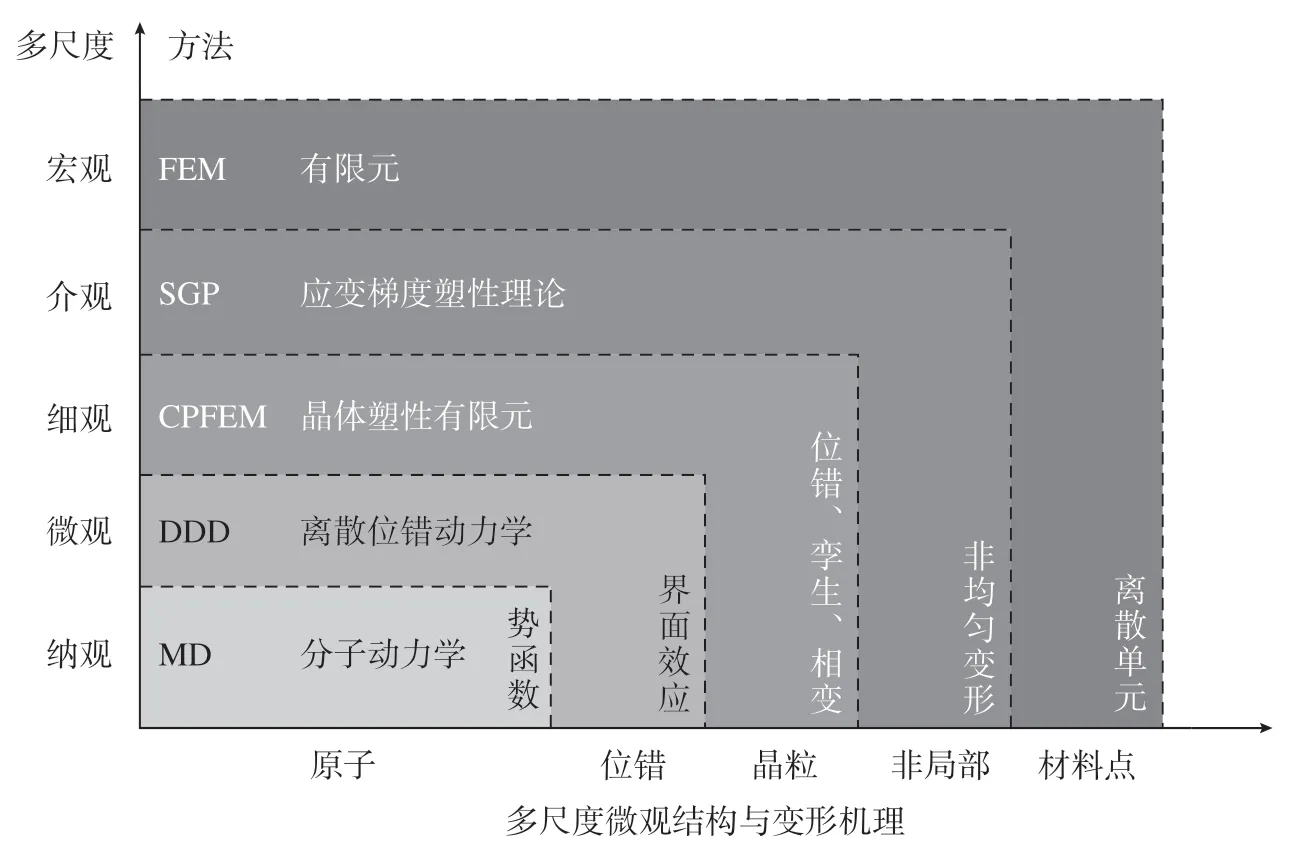

自激光冲击强化技术问世以来,大量试验研究已经证明了激光冲击强化技术可有效改善材料的力学性能。其中不同材料类型和激光工艺参数都对材料的强化效果产生影响,因此要想获得某种材料的最佳工艺参数需要开展大量冲击试验进行研究,而这无疑会耗费大量的时间和资源。因此,为探究LSP 工艺参数对材料力学性能的影响,优化LSP 工艺,大量学者针对激光冲击强化过程及强化后材料的宏观力学响应开展了宏观尺度上的有限元模拟研究。然而,激光冲击强化技术作为一种复杂的材料加工处理工艺,仅依靠宏观模拟方法很难揭示其微观强化机理并对材料疲劳寿命进行精准预测。基于此,有学者通过开展更微观尺度上的激光冲击强化模拟研究,从更微观的角度解析其强化本质,为激光冲击强化技术的工程应用提供理论支撑。本节拟从不同尺度综述激光冲击强化的模拟研究成果,从宏观、介观、细观、微观、纳观5 个尺度对激光冲击强化技术的模拟研究进行介绍。其中不同尺度之间的关系可见图15。

图15 多尺度方法示意图Fig.15 Schematic diagram of cross-scale approach

4.1 宏观尺度

激光冲击作用在样品表面表现为时间极短的动态载荷,此时无法用常规静屈服强度去判定材料塑性变形的出现,因此对应的塑性屈服准则发生了变化。在1990年,Fabbro 等[77]对激光诱导等离子体进行了研究,并基于激光诱导等离子体的物理和机械行为,分3 步描述了LSP 过程,据此建立了等离子体峰值压力P的公式,即

式中,I0为激光功率密度;α为相互作用效率;Z是材料与限制介质之间的减振阻抗。Ballard 等[78]于1991年首次建立了LSP 后材料残余应力场的解析模型。通常认为材料中的塑性变形主要取决于HEL,而HEL 的取值又与动态屈服强度相关[79]。

Lapostolle 等[80]开发出一种1D模型,可快速预估激光冲击引起的弹塑性应力波的传播以及由此产生的残余应力场,该模型基于单轴应变假设,忽略了光斑边缘的应力波影响,并利用应力波造成的塑性应变,使用基于本征应变的方法计算残余应力场;模拟结果如图16所示,与3D有限元结果相比,该方法对于大直径光斑尺寸(大于2 mm)和大厚度尺寸(10 mm 以上的)的模型预测效果更好。

图16 1D 和3D 模型不同光斑直径和厚度的模拟结果对比[80]Fig.16 Comparison of simulation results for different spot diameters and thicknesses between 1D and 3D models[80]

此外,也有学者利用有限元方法研究了激光冲击对材料力学性能的影响。Peyre 等[81]将冲击波流体动力学和应变率相关的力学行为结合,利用有限元方法研究了工艺参数对激光冲击诱导残余应力场的影响。吴郑浩等[82]利用Johnson–Cook 动态塑性本构模型模拟激光冲击强化的过程,对强化后的2024 航空铝合金叶片的振动特性进行了研究;结果表明,在模型中引入激光冲击强化产生的残余应力与梯度纳米结构会使2024 铝合金叶片的振动特性发生改变,其中,残余应力对振动特性影响更为显著;其次,在目标振型最大应力所在的区域进行激光冲击强化能够最大程度地改善叶片的振动特性。Xiang 等[83]利用有限元方法研究了不同扫描图案、搭接率和光斑形状对7050 铝合金激光冲击强化后的残余应力以及位移变形的影响,得到了相应的关联规律,如图17所示;结果表明,扫描图案对残余应力的分布影响很大,其中蛇形路径可以产生更深的残余应力和更均匀的变形;其次,在空间能量输入一致的前提下,光斑形状对冲击的影响很小;而相比于30%的搭接率,50%和70%的搭接率则能使激光冲击产生更深和更高水平的残余应力。此外,Xu等[84]还利用有限元模拟和试验验证,研究了表面曲率对316L 奥氏体不锈钢激光冲击强化后残余应力分布的影响。

图17 不同工艺对激光冲击强化的影响[83]Fig.17 Effect of different processes on laser impact strengthening[83]

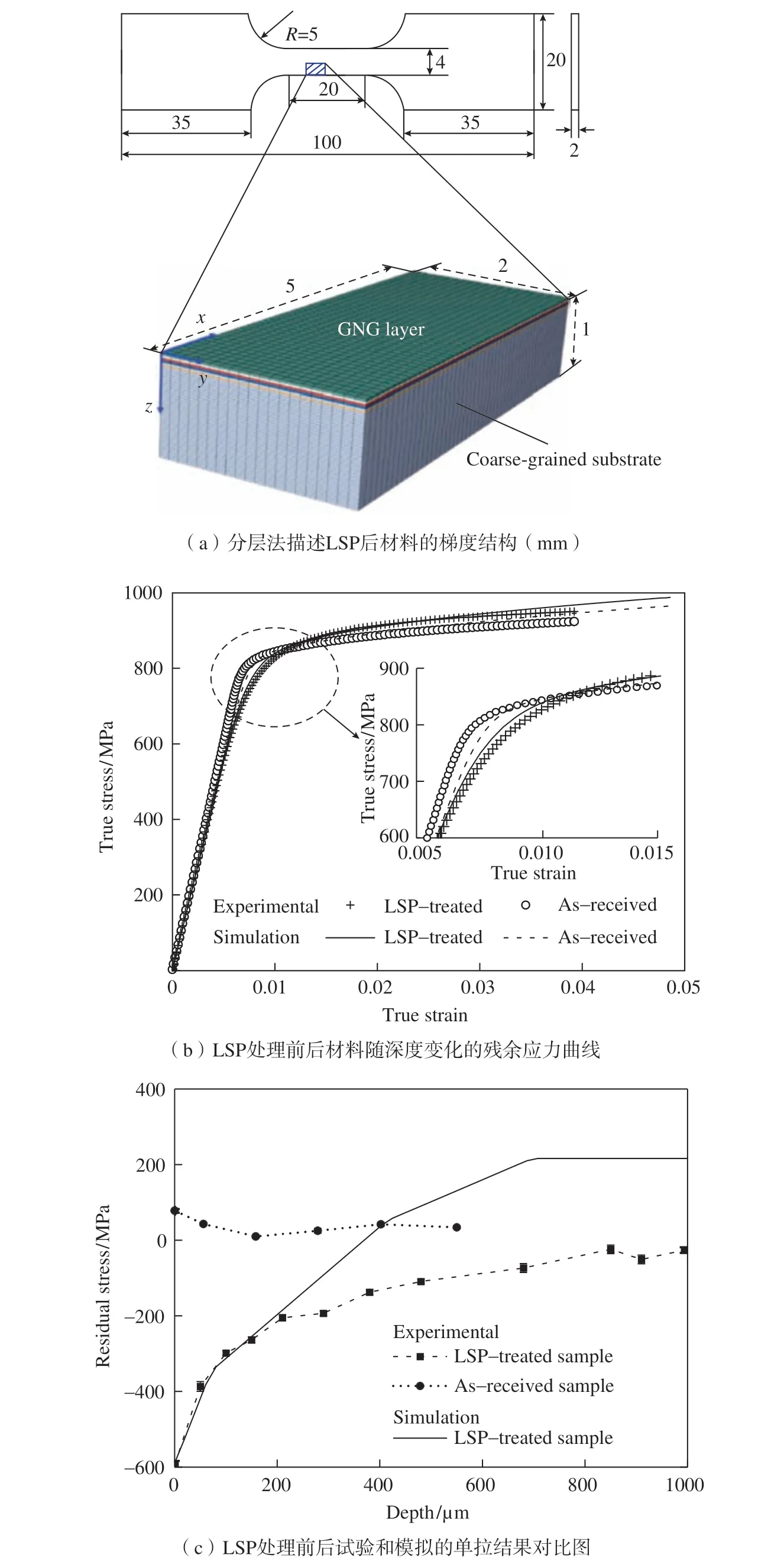

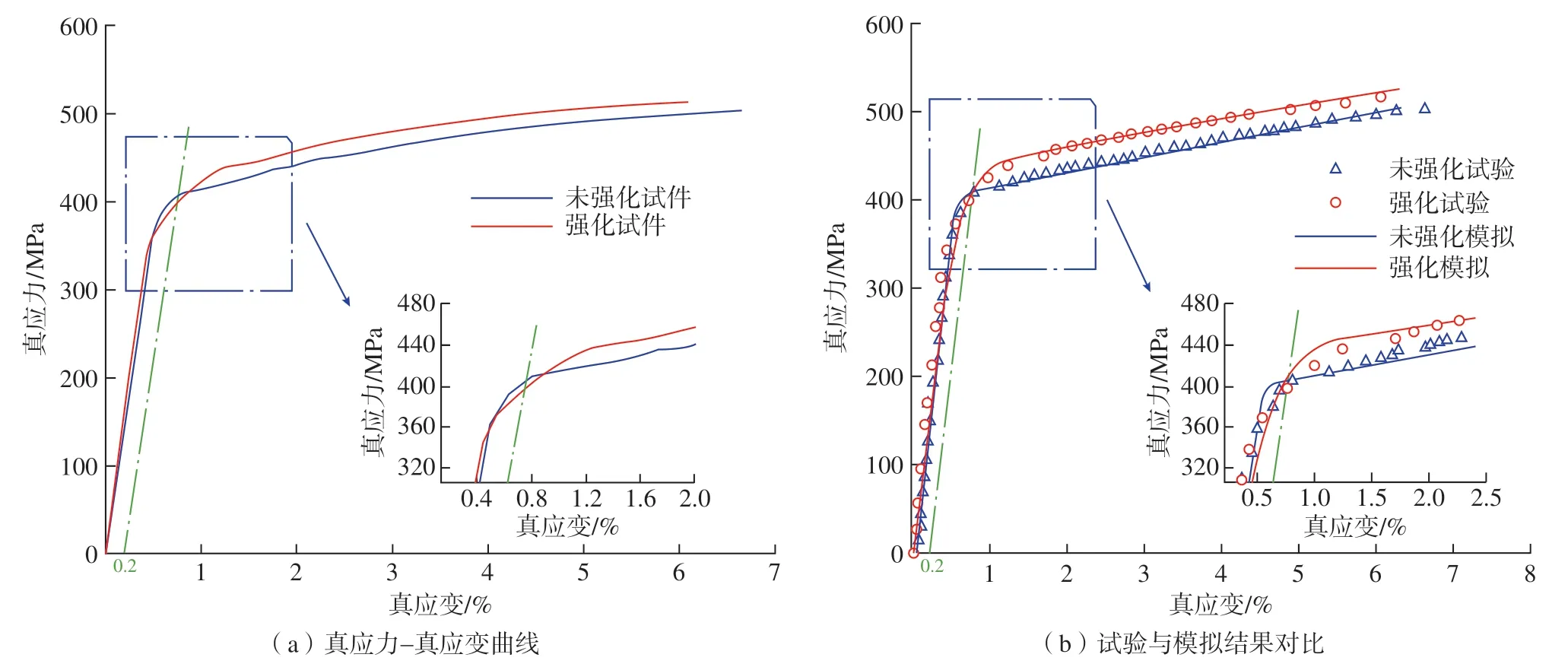

4.2 介观尺度

尽管目前已有大量宏观模型和理论用以描述激光冲击强化技术以及强化后材料的力学性能,但由于LSP 过程是一个复杂的微结构演化过程,常规宏观方法难以描述。应变梯度理论能够考虑材料在介观尺度下的尺寸效应和反常塑性行为,因此有学者通过应力梯度理论研究了材料的激光冲击强化行为。Zhao等[85]从试验、本构建模、仿真模拟3个方面系统地研究了激光冲击强化Ti–6Al–4V 合金的拉伸行为,并揭示了LSP 引起的非均匀残余应力场和晶粒尺寸对材料拉伸性能的影响,模拟结果如图18所示;试验结果表明,LSP 有效地细化了表面晶粒(表层形成纳米晶,平均晶粒尺寸从次表层到内部由1 μm 增大到5 μm),并在试样表面形成了最高可达600 MPa 的残余压应力。Zhao 等[85]考虑了晶体纳米结构材料的晶粒尺寸和塑性应变梯度效应,发展了基于位错密度及LSP 技术作用效果的本构模型;模型很好地描述了激光冲击强化前后材料的单轴拉伸力学响应并揭示了LSP 处理后Ti–6Al–4V 合金在应变硬化阶段出现过早屈服、屈服强度下降和流动强度提高的原因。吴郑浩[86]则利用基于细观机制的应变梯度框架模拟了LSP 强化前后7075铝合金材料的单轴拉伸力学行为,并与试验结果对比获得了优异的模拟效果,如图19所示。

图18 LSP 处理前后Ti–6Al–4V 合金的模拟和试验结果[85]Fig.18 Simulation and experimental results of Ti–6Al–4V alloy before and after LSP treatment[85]

图19 激光冲击7075 铝合金强化单轴拉伸试验及模拟结果[86]Fig.19 Experimental and simulation results of uniaxial tensile enhancement of 7075 aluminum alloy by LSP[86]

4.3 细观尺度

晶体塑性有限元方法(Crystal plasticity finite element method,CPFEM)可建立具体的晶粒拓扑结构,因此在模拟晶粒形貌相关的梯度晶粒结构材料方面具有独特的优势。晶体塑性有限元法基于材料的微结构演化,描述晶体内部位错运动等对塑性变形的贡献,从而建立材料微结构与宏观性能之间的联系。但限于激光冲击强化的超高应变率,目前采用晶体塑性有限元开展激光冲击强化过程模拟的研究较少,大多侧重于强化后材料的力学响应的研究。Lu等[87]在晶体塑性本构框架中考虑了晶粒尺寸相关的流动应力(Hall–Petch 效应)和位错密度演化方程,并引入了表面纳米晶长大机制和损伤演化模型研究了梯度纳米结构铜的单拉力学响应。随后,Lu 等[88]针对表面纳米化TWIP 钢(孪生诱发塑性钢)还建立了考虑位错与孪生机制的晶体塑性本构模型,并引入晶粒尺寸效应对具有梯度晶粒、位错和孪晶的3 种复合梯度微结构TWIP 钢开展单轴拉伸变形模拟,揭示了微结构演化与宏观性能之间的关系,并量化了不同梯度结构对材料强塑性的贡献。同时,Lyu 等[89]和Hamid[90]等利用晶体塑性有限元方法研究了不同晶粒梯度分布规律的多晶IF 钢的单轴拉伸响应,并在模型中同时考虑了由于梯度结构引起的应力梯度和应变梯度效应。Zhang 等[91]建立了一个考虑位错和晶界间交互作用的非局部晶体塑性有限元模型;其中考虑位错穿透晶界引起的位错空间重分布现象,非局部特征引入了位错流动项;如图20所示,考虑了位错流动时,表层细晶区存在更多晶界,位错和晶界交互作用更加剧烈且更容易发生位错塞积现象,体现在云图上则表现为不同层的应力和位错密度呈梯度变化。

图20 真实应变约为5%时考虑和不考虑位错流动时的云图和各层的演化曲线[91]Fig.20 Contours and evolution curves of each layer with and without dislocation flux at the true strain of about 5%[91]

通过晶体塑性有限元方法,有学者还建立了微结构演化与材料疲劳性能的关联[92]。Przybyla 和McDowell 建立了基于微结构演化的CPFEM 模型,评估了合金元素[93]、夹杂物[94]、几何特征[95]和加载条件[96]等微结构对材料疲劳寿命的影响。Manonukul 等[97]还提出了以晶体塑性有限元方法为基础,将模拟计算得到材料的疲劳指示因子(Fatigue indicator parameters,FIP)作为裂纹萌生或裂纹扩展的驱动指标,并以此对镍基C263 合金的疲劳寿命进行预测,结果如图21所示,预测结果与试验具有良好的匹配效果。此方法也被证实可有效预测镍基合金[98–99]、铝合金[100–101]、钢[102–103]等金属材料的疲劳寿命(重点体现晶体塑性的特点、晶粒结构、梯度微结构)。

图21 不同温度下镍基C263 合金低周疲劳的塑性应变幅与循环失效寿命关系的预测结果[97]Fig.21 Prediction results of the relationship between plastic strain amplitude and cyclic failure life of nickel-based C263 alloy under low cycle fatigue at different temperatures[97]

4.4 微观尺度

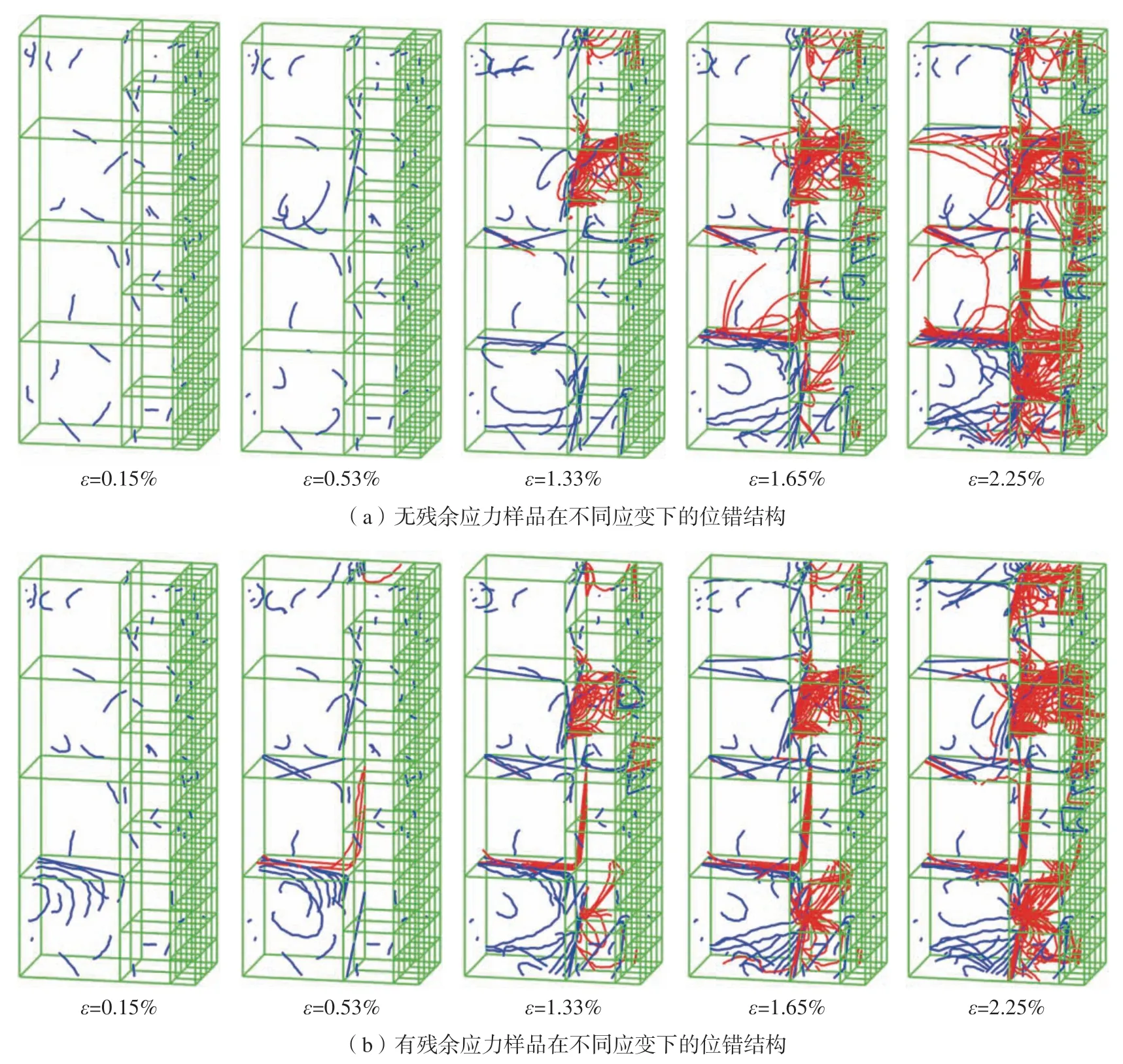

伴随着微观理论的发展以及计算机计算能力的提升,位错动力学(Discrete dislocation dynamic,DDD)和分子动力学(molecular dynamics,MD)迅速发展起来。作为微观尺度下的模拟手段,DDD 基于位错理论通过追踪位错线的动态演化从本质上来模拟材料的塑性行为。Cheng 等[104]采用多尺度位错动态塑性(Multi-scale dislocation dynamic plasticity,MDDP)模拟方法预测了LSP 过程中硅晶体的位错结构和应力应变分布。Shehadeh 等[105]采用离散位错动力学和有限元分析相结合的塑性多尺度模型模拟了铜和铝单晶在冲击载荷作用下的变形过程;研究了应变速率、冲击脉冲持续时间和非线性弹性性能对结构的影响;揭示了位错微带和弱位错胞的形成机制,并研究了位错的局部密度特征和瞬时位错速度的分布。Zhou 等[106]发现铝合金的屈服强度随着初始位错密度的增加而降低,表明在LSP 的超高应变速率变形下,林位错强化可以忽略不计。此外,Zhou 等[107]基于MD 得到的位错迁移系数,建立了镍和铁的位错动力学模型,结果表明,随着温度的降低,位错运动速度增大。激光冲击诱发的超高应变速率可以通过促进位错增殖和抑制位错湮灭来有效地提高位错密度。Lu 等[108]在离散位错动力学框架内建立了位错可穿透晶界的梯度纳米晶模型,模拟结果表明,GNG 试样的屈服应力和包辛格效应均大于混合物法则计算的值,表明梯度结构引起了协同强化;相关微观结构演化结果表明,位错最初在较大晶粒中形核和滑移,然后逐渐传播到较小晶粒中。此外,Lu 等[109]还在GNG 多晶模引入了不同的残余应力分布;模拟结果表明,残余应力的分布对拉伸应力–应变曲线有显著影响;对于同时存在压、拉残余应力的GNG 试样,其流动应力先低于无残余应力的试样,最终高于无残余应力的试样,这是残余应力和梯度晶结构共同作用的结果;位错线的演化表明,试样亚表面初始拉伸残余应力能够促进位错活动,从而导致整体屈服应力的降低;而试样最表层的残余压应力抑制了其他区域的位错激活和增殖,最终导致试样的流动应力高于无残余应力时的流动应力,如图22所示。

图22 有、无残余应力试样在不同应变下的位错结构[109]Fig.22 Dislocation structure of samples with and without residual stress at different strains[109]

4.5 纳观尺度

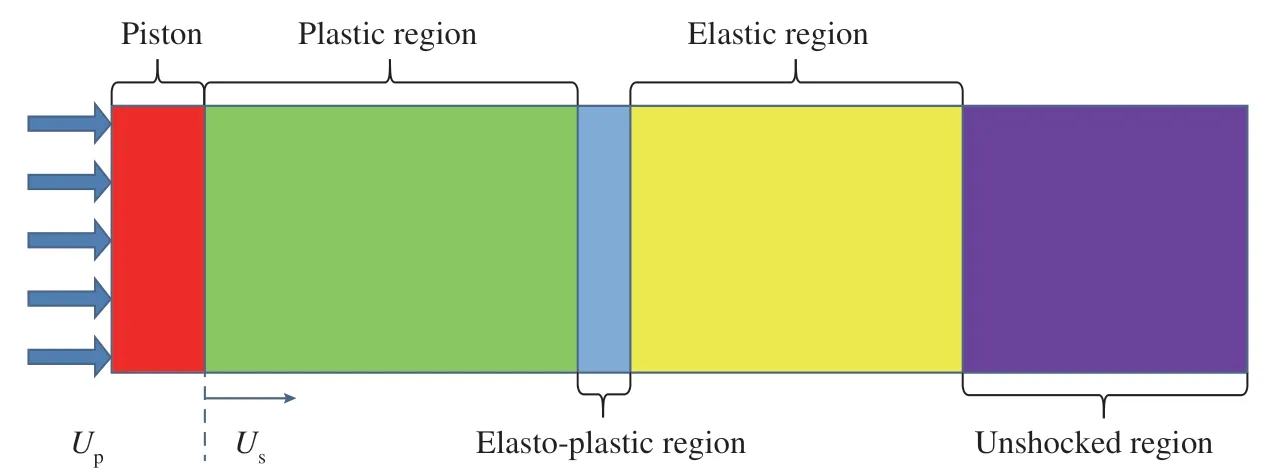

分子动力学方法具有时间尺度短,空间尺寸小,应变率大的特点[110],因此可用于研究极短时间尺度下材料的冲击动态力学响应与微结构演化。在分子动力学模拟中,有3 种方法可诱导冲击波的产生:(1)收缩性边界条件法。通过收缩边界产生由两侧向内部传播的冲击波,常用在流体冲击波的模拟。(2)对称碰撞法。通过材料与飞片发生碰撞来产生冲击波。(3)活塞法。通过将边界处一定层数的原子作为活塞来诱导冲击波的产生。在金属材料的模拟中,常采用活塞法来进行激光冲击的分子动力学模拟,在高于雨贡纽弹性极限(HEL)时,由于弹、塑性双波结构的产生,冲击强化材料可分为5 个区域,即活塞区、塑性区、弹塑性区、弹性区和未受冲击区,如图23所示。

图23 活塞法冲击强化材料的结构分区示意图[117]Fig.23 Schematic diagram of structural zoning for impact strengthening materials by the piston method[117]

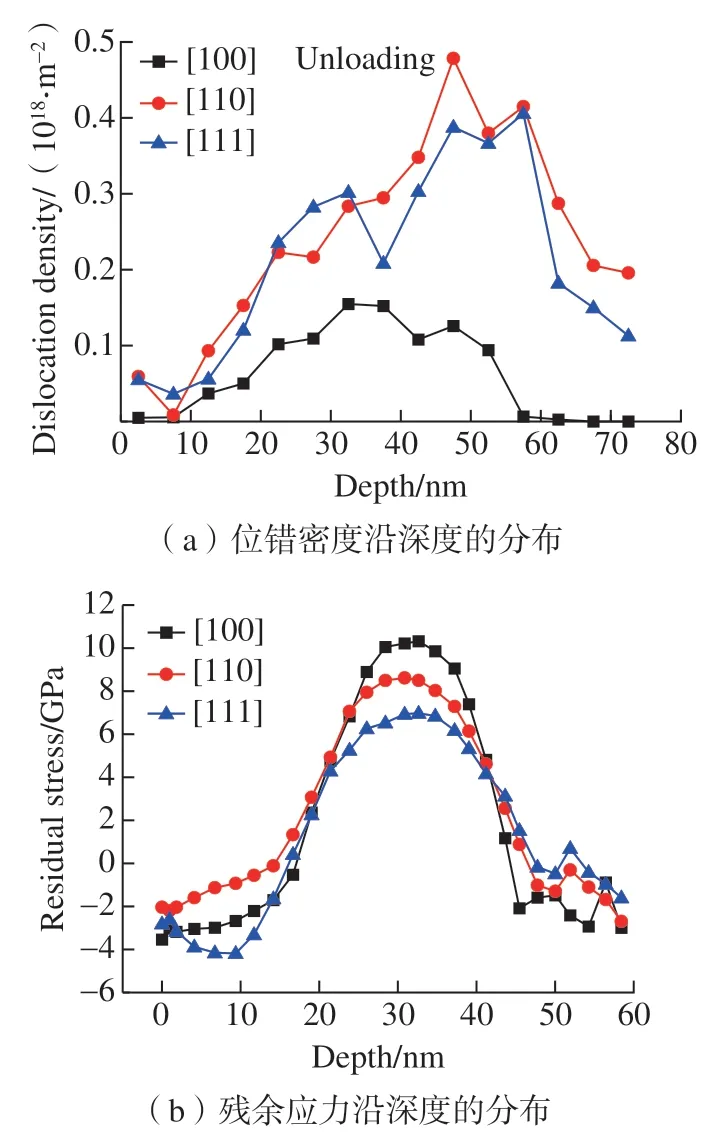

目前,已有大量学者开展了针对各种金属体系的激光冲击强化分子动力学模拟研究。例如,Meng 等[111]研究了激光冲击波在Al–Cu 合金中的传播过程,发现冲击速度和冲击压力均随温度升高而减小,并且温度会影响扩展位错的形成和演化。Xiong等[112]研究了铜单晶受冲击压缩的弹塑性双波结构,指出由冲击波引起的缺陷形态表现出明显的取向依赖性。陈亚洲等[113]发现在激光冲击过程中纯钛内部产生了孪生变形,变形孪晶生长经历了沿垂直加载方向生长、无序生长、形成孪晶栅3 个过程,得到了弹塑性波分离的双波结构。徐高峰等[114]研究了激光冲击纯钛的温度效应,指出在深冷条件下(77 K),冲击波的速度高于常温条件,能够产生稳定的弹、塑性双波结构,产生的高密度堆垛层错会钉扎位错,从而实现材料的强化。Germann等[115]发现在某些冲击方向下,在波阵面附近由于原子面间的弹性振动产生了独立的波列。Bringa 等[116]发现激光冲击产生的高应力会阻碍晶界运动,限制了材料的软化。杜欣等[117]在诱导冲击波产生后,将模型两端固定,中心区域采用NVE 系综使冲击波在模型内充分传播,以达到保载的目的,保载过程中冲击波经历了多次反射的过程;在全局应力达到平稳水平时认为保载完成,随后取消模型两端约束,在NVE 系综下弛豫以达到卸载的目的,当全局应力为0 时认为卸载完成;卸载之后发现,在冲击表面产生了残余压应力,芯部产生了残余拉应力,并且由于冲击波的反射,造成了残余应力表现出双向冲击的分布情况。此外,卸载之后位错密度同样表现出沿深度先增加后减小的梯度分布情况。但是,由于冲击波的反复反射导致塑性变形中缺陷的动态回复,造成了卸载后的位错密度大小较冲击过程有所减小(图24)。

图24 激光冲击强化后的位错密度和残余应力σxx 沿深度分布曲线[117]Fig.24 Evolution of dislocation density and residual stress σxx with depth after LSP[117]

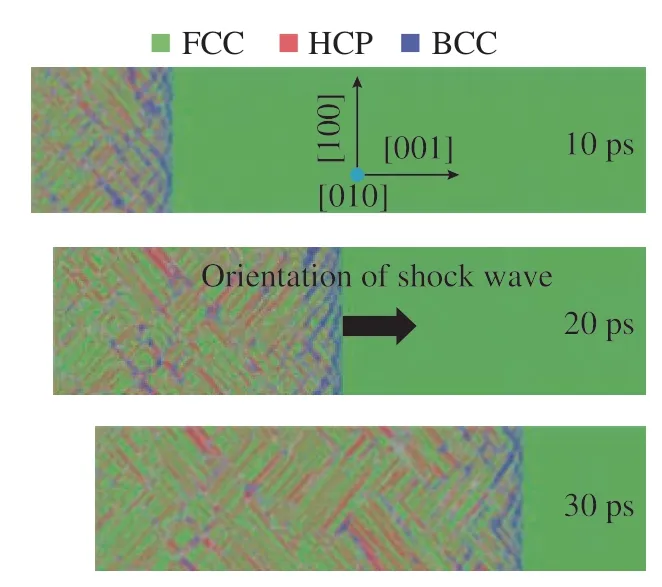

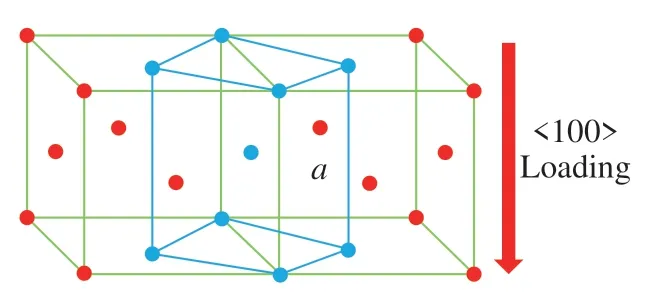

Xiong 等[112]发现当沿[001]方向对材料进行冲击时会发生压力诱导的FCC–BCC 的相变过程,如图25所示。该相变过程首先需要相邻的两个FCC 晶胞中包含一个体心四方(Body-centered tetragon,BCT)结构,如图26所示[117]。随后,在沿[100]方向进行冲击时,由于冲击波高压作用导致FCC 结构中BCT 晶胞的高度从a压缩至与其横向长度相同,使得BCT 结构转变为BCC 结构,进而表现出FCC 结构向BCC 中间相转变的现象。

图25 沿[001]晶向冲击时的微结构演化[113]Fig.25 Microstructure evolution upon impact along the[001]direction[113]

图26 FCC 结构中的BCT 结构示意图[117]Fig.26 Schematic diagram of BCT structure in FCC[117]

4.6 不同尺度下的模拟差异

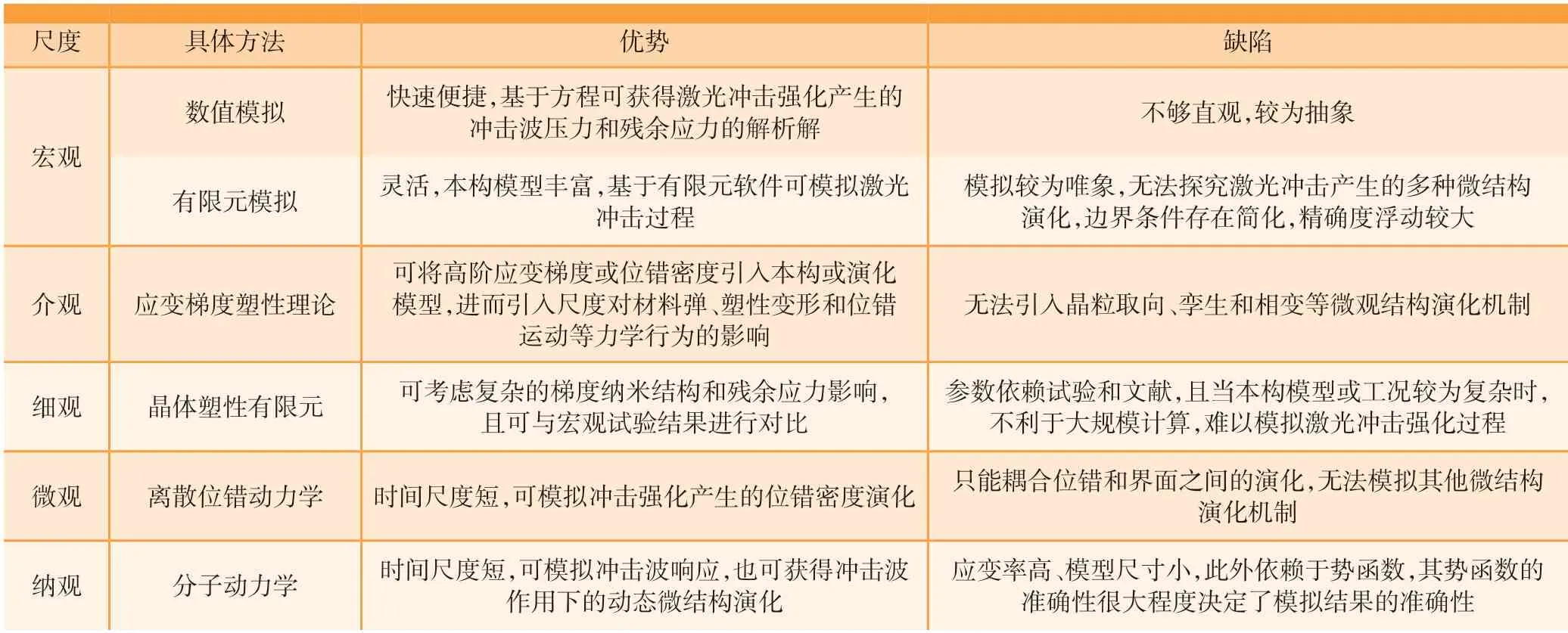

前面介绍了不同尺度下的多尺度模拟结果,但实际上不同尺度的模拟手段各有优劣,以下将列表对比不同研究手段之间的差异,揭示多尺度模拟的强化本质,如表1所示。

表1 激光冲击强化技术多尺度模拟方法的差异Table 1 Differences of simulation methods for LSP at different scales

5 结论

激光冲击强化技术发展至今,因其优异的强化效果被广泛应用于各个领域,为提高构件抗疲劳性和抗应力腐蚀开裂等力学性能提供了可靠有效的途径。本文针对激光冲击强化技术的发展、工艺性能和多尺度模拟进行了综述,结论如下。

(1)激光冲击强化技术作为一种新型表面改性技术,具有强化效果好、可操作性强和适应性好等优势,因此被广泛应用于航空航天领域。而随着科学技术的发展,激光冲击强化技术愈发成熟,应用范围也更加广泛,逐渐扩展出新式改良的激光冲击强化技术,同时也逐渐被应用于金属玻璃、陶瓷等新材料领域。未来随着激光系统的发展,激光冲击强化技术有望应用于更复杂的环境,应对更严苛的要求,充分发挥该技术的表面强化优势。

(2)激光冲击强化技术的本质是利用强激光束产生的等离子冲击波对材料表面施加冲击载荷进而诱发剧烈的塑性变形,经由塑性变形产生的压缩残余应力场和梯度纳米结构则是保障其强化性能的关键,对材料的力学性能有十分重要的影响。而通过设置更加合理的激光冲击工艺参数则有望使材料获得更佳的力学性能,因此如何规范激光冲击强化技术的工艺参数将是决定其强化效果的关键因素。

(3)激光冲击强化技术能有效改善材料的强韧性、抗疲劳性、耐磨性和抗应力腐蚀开裂能力。相比于传统表面改性技术,激光冲击的能量密度更大,能产生更大的残余应力场,有效抵抗外部应力的作用;其次,梯度纳米结构在提高材料表面硬度的同时,还增强了材料的塑性变形协调能力,帮助其突破传统材料的强韧性瓶颈。

(4)激光冲击强化技术的多尺度模拟从宏观、介观、细观、微观、纳观5 个尺度揭示该强化技术的本质。而随着激光冲击技术的模拟愈发具体,相关演化机制也愈发明晰,从而可以从更微观的角度揭示激光冲击强化的过程及强化机理,为未来激光冲击强化技术的工艺参数设计提供理论指导。同时,多尺度的模拟研究也有望搭建起与多尺度试验测试之间的桥梁,将不同尺度下的试验和模拟关联起来,为未来跨尺度的模拟研究打下基础。此外,由于小尺度下的模拟计算往往会受到计算机的算力限制,因此未来激光冲击强化的多尺度模拟可与机器学习关联,构建新的计算体系,创造更多成果。