面向先进热障涂层的陶瓷材料研究进展*

2023-12-12耿洪滨张晓东梁逸帆

耿洪滨,宋 艺,张晓东,梁逸帆,王 昊,王 铀

(哈尔滨工业大学,哈尔滨 150001)

航空发动机和燃气轮机的发展水平是一个国家工业基础、科技水平和综合国力的集中体现[1]。当前,先进燃气轮机燃气入口温度已接近2000 ℃,抵达涡轮叶片表面的温度在1450 ℃以上[2–6],先进航空发动机的涡轮进口温度已经超过1900 ℃[7]。随着发动机技术不断发展、推重比不断提高,服役温度也将进一步提高,而开发更高等级的高温材料、设计高效的叶片冷却结构、制备定向晶体或单晶高温合金叶片和开发先进的热障技术等是重要解决途径[8]。其中,采用热障涂层(Thermal barrier coating,TBC)技术可有效提高航空发动机、燃气轮机、火箭发动机和高超声速飞行器推重比和热效率。

现阶段及未来先进航空发动机和陆用燃气轮机对先进热障涂层材料的需求包括高熔点、在工作温度下的热循环中零相变、低热导率、适当的热循环阻力、与基底材料相对应的热膨胀系数、抗机械应力、TBC 材料与Al2O3的零相互作用、抗氧化和抗腐蚀,以及多孔微结构的低烧结性[9–10]。热导率、高温稳定性、断裂韧性和热膨胀系数是TBC 的关键性能参数,决定了其服役效果和寿命。常温下,陶瓷层和黏结层的热传导率大致范围分别是0.8~1.8 W/(m·K)和4.3~11.1 W/(m·K)[11]。

1 热障涂层陶瓷面层概述

陶瓷面层是热障涂层中的关键部分。从热障涂层的功能以及与整个体系的相容性出发,要求陶瓷面层材料具备低热导率、高热膨胀系数、高熔点、低弹性模量、抗CMAS腐蚀、高温相稳定性、低烧结速率及优异的高温断裂韧性等性能[12]。对于TBC陶瓷面层材料,最重要的性能是热导率和热膨胀系数。现役热障涂层陶瓷面层材料是质量分数6%~8%的氧化钇部分稳定氧化锆(Yttria partially stabilized zirconia,YSZ),但YSZ 在使用温度超过1200 ℃时容易发生相变和烧结,无法满足使用要求。为了获得更高隔热性和更长寿命的热障涂层,研究人员利用材料化学和稀土化学的优势开发了一些新型陶瓷面层材料,例如A2B2O7型化合物和稀土钽酸盐等。这些新材料的开发将成为高性能涂料研究的重要基础。A2B2O7型化合物、稀土钽酸盐和高熵陶瓷等显现出比YSZ更低的热导率。此外,它们还具有与YSZ 相当的高化学稳定性和热膨胀系数。然而,固有的热膨胀系数和断裂韧性较低的特点限制了其发展和应用。将这些新型陶瓷面层材料与常规YSZ 配合使用形成双陶瓷结构,可显著提高热障涂层的隔热性能和使用寿命。

热障涂层的使用、验证和考核是确保其性能和质量的重要环节。现有验证和考核方法[13]可概括为实验室测试、模拟环境测试、实际工程应用验证和其他测试方法,如表1[14–17]所示。隔热效果的定量评价是热障涂层应用及发动机涡轮叶片设计的必然需求。然而,热障涂层保护的涡轮叶片的结构和服役的高温环境极为复杂,这导致热障涂层的隔热效果评价,无论是从理论模型、数值模拟还是试验测试,都极为困难。这是因为涂层系统会随着服役时间和温度的变化而发生改变,主要表现为相互扩散的产生从而导致了微观结构的演变及多层材料属性的变化。

表1 热障涂层的验证和考核方法[14–17]Table 1 Verification and assessment methods for TBCs[14–17]

2 热障涂层陶瓷面层材料

本文整理了目前常见的热障涂层材料及较为典型的潜在热障涂层材料,包括YSZ、A2B2O7型化合物、稀土钽酸盐、稀土磷酸盐、高熵稀土陶瓷材料、磁铅石型六铝酸盐氧化物和自愈合材料等新型陶瓷面层材料的主要热学及力学性能参数,如表2所示[18–47],其中Tm为熔化温度;k为热导率;Ct为热膨胀系数;Tp为相转变温度;HV 为维氏硬度;E为弹性模量。相关数据可为热障涂层材料研究提供参考。

2.1 YSZ

YSZ 是目前研究最多、应用最广的一类热障涂层材料。其具有较高的熔点(约2700 ℃)、较高的热膨胀系数(11.0×10–6/K),并且在不超过1170 ℃时有较好的相稳定性,同时在中低温下具有相变增韧效应,使其具有优异的力学性能。但是YSZ 也存在一些缺点,例如高温相稳定性差、热导率较高(2.3 W/(m·K),800 ℃)、抗CMAS 腐蚀性能较差、抗烧结性能差及弹性模量相对较高(210~250 GPa)[48]。涂层性能主要受到其结构和材料两方面的影响,因此常通过对YSZ 改性或制备纳米结构的YSZ 来提高其力学性能、热物理性能及抗CMAS 腐蚀性能。

2.1.1 稀土元素掺杂

掺杂稀土元素对YSZ 进行改性是指在保证YSZ 体系不变的前提下,通过掺杂稀土离子形成多点位错效应、晶格缺陷或互补效应,达到抑制相变,提高热稳定性、隔热性、耐磨性等其他热物理性能的目的[49]。然而,通过掺杂与Y3+同价态的稀土氧化物虽然能够形成更多的氧空位和晶格缺陷,增强声子散射能力,进而降低涂层的热导率,却不能有效提高其断裂韧性。

掺入稀土离子La~Tb 能有效降低YSZ 的热导率,但会加速非转变四方相的分解[50–52]。对于La2O3–Y2O3–ZrO2复合材料的研究表明,La2O3的掺入能提高YSZ 陶瓷材料的抗烧结性、高温相稳定性和热学性能[53]。此外,La2O3还具有细化晶粒和弥散强化的作用,能有效提高陶瓷面层的力学性能。Wang 等[54]比较了Gd2O3–Y2O3–ZrO2(GdYSZ)和YSZ 涂层的微观结构、热性能及抗熔盐腐蚀性能,发现GdYSZ 涂层具有更好的高温相稳定性、隔热性和耐熔盐腐蚀性,但其在力学性能方面并没有明显改善。Song 等[55]制备了Yb2O3–GdO3掺杂YSZ 涂层,发现经热腐蚀后涂层仍保持着较高的四方相比例,失稳程度低于YSZ 涂层的40%;但与YSZ 相比,其热膨胀系数和断裂韧性方面都存在不足,涂层在高温环境下工作时易产生裂纹,影响使用。

铈是以Ce4+的形式对YSZ 进行掺杂改性的,在掺入过程中不会产生氧空位。CeYSZ 涂层较YSZ 涂层具有更好的隔热性和高温相稳定性。此外,CeO2掺杂可以较大程度提高YSZ 的热膨胀系数。Khan 等[56]将CeYSZ 作为YSZ 与合金基体的过渡层,达到了提高涂层热循环寿命和抗冲击性能的目的;但升温时Ce 元素快速扩散容易造成涂层成分变化、涂层高温烧结速率加快等缺陷[57]。而Sc3+的掺入可以降低由掺杂造成的尺寸不匹配效应,改善ScYSZ 的抗Na2SO4+V2O5熔盐腐蚀性能[58]。Fan等[59]研究发现ScYSZ 体系材料的导热系数随着氧空位或掺杂物浓度的增加而降低。在YSZ 体系中掺入Sc2O3和CeO2可以有效克服CeYSZ抗烧结性能差和ScYSZ 热膨胀系数低的缺点[60]。Fan 等[61]发现ScYSZ出色的T′相稳定性有利于保持较高的断裂韧性稳定性。涂层的抗烧结性能在加入Sc2O3改性之后出现提升[62]。

总之,共掺杂多种稀土氧化物进入YSZ 可以显着降低热导率。YSZ具有许多优异的特性,如高韧性和大的热膨胀系数,而且提高YSZ 的纯度可以提高其抗烧结性,但在高于约1200 ℃的温度下容易发生相变。直接沉积有新材料的热障涂层尽管具有高的隔热性能,但这些涂层的寿命通常相对较低。

2.1.2 制备纳米结构YSZ

纳米结构YSZ 陶瓷层可以在很大程度上解决陶瓷涂层的韧性差和抗热振性能差的问题。纳米结构YSZ 有着很高的孔隙率,隔热性能得到很大程度的提高。纳米颗粒(作为涂层中的分散相)可以使弹性模量降低和韧性增加,有利于提高涂层涂料的抗热振性,可显著提升涂层服役寿命。陶瓷材料性能与孔洞的含量、形状、分布密切相关,孔洞的存在可使陶瓷密度减小、热导率降低、热振性能提高。但孔洞也是应力集中区,可能直接成为裂纹,使陶瓷层强度降低。若陶瓷层孔洞过多,易连接形成贯穿性空洞,在高温条件下外界气体易于到达面层和黏结层的界面,导致黏结层表面氧化膜生长加快,热应力增大,涂层容易开裂剥离。

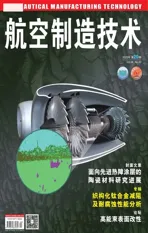

为了研究纳米结构YSZ 陶瓷涂层的性能,Shi 等[63]用等离子喷涂技术制备了3 种不同类型的氧化钇部分稳定氧化锆热障涂层并研究了其显微组织、力学性能和热冲击性能;发现纳米结构YSZ 陶瓷涂层热扩散率和热导率在3 种涂层中最低,尤其纳米结构YSZ 陶瓷涂层800 ℃时的热导率为1.08 W/(m·K),比其他两种涂层低10%左右,如图1所示。这是因为纳米结构YSZ 涂层含有许多有利于增强声子散射的微纳结构,且孔隙率高于其他两种由微米球形和微米不规则粉末喷涂制备的涂层。

图1 不同喷涂粉末的YSZ 涂层的热扩散率和热导率[63]Fig.1 Thermal diffusivities and thermal conductivities of YSZ coatings with different spraying powders[63]

总之,制备纳米结构的YSZ 陶瓷层可以提高热障涂层材料的断裂韧性和抗热振性能,显著提升涂层服役寿命。孔洞的存在对于陶瓷性能的影响较为复杂。此外,制备过程中的热效应会使涂层晶粒长大从而降低涂层性能,需要通过大量研究来解决这个问题。

2.2 A2B2O7 型化合物

A2B2O7(A=La/Nd/Sm/Gd/Dy/Er/Yb 等稀土元素,B=Ce/Zr)型化合物的晶体结构与烧绿石相同,因此被称为烧绿石结构化合物。与YSZ体系不同,该结构本征氧空位浓度为1/8,结构中的氧空位可以提高声子散射,降低声子的平均自由程,从而使热导率降低,隔热能力提高。当A 是稀土元素且具有最高价位时,化合物通常具有很好的耐热性、高温相稳定性等特点,且A、B、O 都可以被其他离子替代,衍生出很多新的化合物,为材料改性提供了广阔空间。其在高温工作性能和抗CMAS 腐蚀性能方面表现优异,可作为潜在的热障涂层材料。Schelling 等[28]通过分子动力学模拟的方法计算了大量具有该结构的化合物的热物理性能,为选择低热导率材料的进一步研究提供了理论基础。

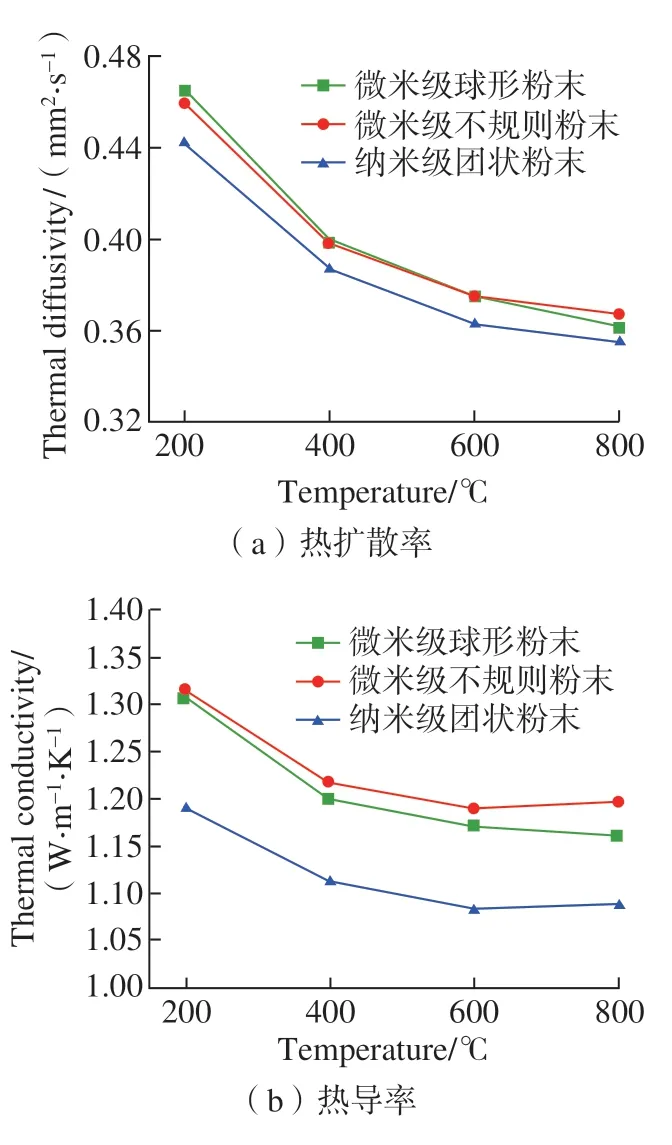

稀土锆酸盐应用最多,其可用RE2Zr2O7表示。RE2Zr2O7具有2 种晶体结构,晶体结构与其含有的稀土离子种类密切相关。若稀土元素具有较大离子半径和较小相对原子质量(La~Gd),其与锆酸根离子相结合会形成烧绿石结构(Pyrochlore,P);若稀土元素具有较小的半径且较大的相对原子质量(Tb~Lu,Y),其与锆酸根离子相结合将会形成缺陷型萤石结构(Fluorite,F)。在高温条件下,除La 和Zr 外,其他RE2Zr2O7都会发生有序–无序转变,即由烧绿石结构转变为缺陷型萤石结构。图2为2 种晶体结构稀土锆酸盐的阴阳离子排布图[64]。

图2 烧绿石结构与萤石结构阴阳离子排布[64]Fig.2 Anion and cation arrangement of pyrochlore structure and fluorite structure[64]

目前,A2B2O7型烧绿石和萤石结构化合物中的La2Zr2O7、Gd2Zr2O7由于熔点高、热稳定性强且热导率较低,能够提升材料的稳定性,成为研究较广泛且较为理想的热障涂层替代材料。Ma 等[65]对具有萤石结构的La2Ce2O7材料的热物理性能进行了探索,发现La2Ce2O7陶瓷在1200 ℃下的热膨胀系数与黏结层合金的热膨胀系数接近;这是因为Ce4+在高温下还原为Ce3+,离子半径改变导致晶格常数变化,使得体系的晶格能下降,最终导致La2Ce2O7的热膨胀系数增大。此外,稀土锆酸盐烧结活性较强,在250 ℃左右存在负膨胀现象,1280 ℃之后收缩严重。Cao 等[31]采用ZrO2部分替换CeO2形成La2(ZrxCe1–x)2O7固溶体,结果表明La2(Zr0.7Ce0.3)2O7的烧结收缩率最小。Yang 等[66]研究发现,LaPO4掺入La2Zr2O7中会形成渗透互联网络,使样品中的红外辐射透射率显著降低;当La2PO4掺杂量为20%(质量分数)时,La2Zr2O7陶瓷材料的断裂韧性提高、弹性模量降低,有利于LaZr2O7材料在工程上的应用。

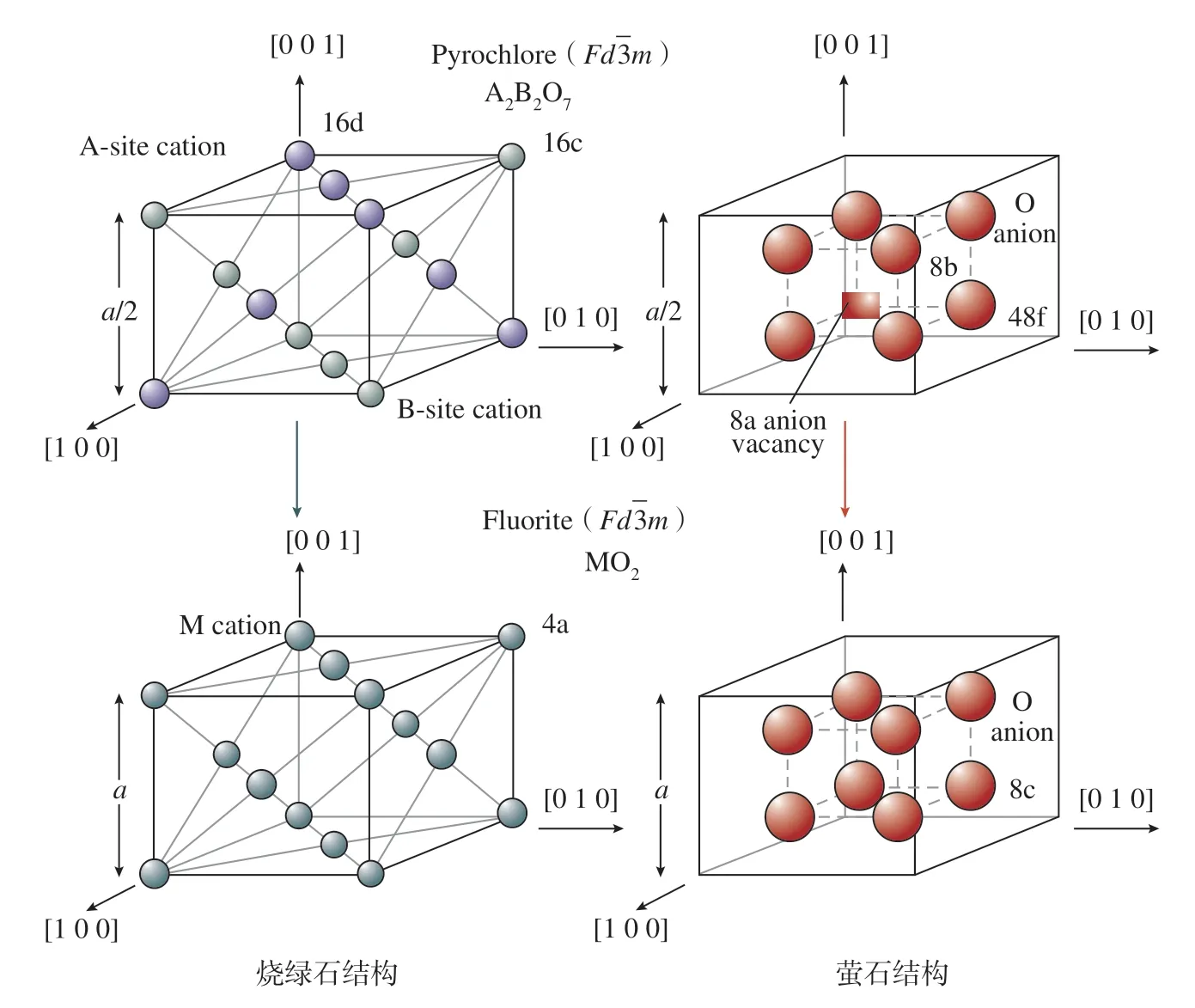

稀土锆酸盐除了优异的热物理性能外,还具有较好的力学性能。Qi等[67]采用无压烧结法所制备的Sr(Zr1–2xCexGdx)O3–0.5x(x=0,0.05,0.1 和0.15)陶瓷与SrZrO3相比,纳米硬度与断裂韧性提高、弹性模量下降;还发现在高Sr 扩散速率和低稀土元素扩散速率的双重作用下,Sr 促进了CMAS 层的结晶,稀土元素减缓了熔体的侵入;这些反应产物包括氧化锆、SrAl2O4、铝矾土和钙长石4种陶瓷,能够防止CMAS 熔体侵入。Jin 等[68]分别使用YSZ 纤维与多壁碳纳米管掺杂锆酸镧(La2Zr2O7,LZO),图3 为2 种掺杂粉末的微观图像,掺杂后的YSZ 纤维独立存在于球状颗粒外部,而多壁碳纳米管附着于颗粒表面;研究表明,掺杂YSZ纤维涂层的结合强度可提高到未掺杂涂层的1.84 倍;而对于掺杂多壁碳纳米管的涂层,其结合强度并未大幅度提高,但多壁碳纳米管自身优异的导热效果提高了涂层制备过程中等离子体火焰的热传导性能,优化了粉末的熔融状态,减少了制备态涂层中的微裂纹、孔隙及未熔融粉末,提高了涂层的断裂韧性;虽然掺杂后的2 种粉末涂层具有优异的力学性能,但此试验是在低温快热快冷环境下进行的,极短的加热时间并不会使其中的氧化锆由T′相转变为M 相,而实际热障涂层的工作环境为长时间高温,因此实际工作环境下这2 种掺杂物对热障涂层性能的影响仍需进一步讨论。

图3 YSZ 纤维/多壁碳纳米管掺杂La2Zr2O7 粉末图像[68]Fig.3 Image of YSZ fiber/multi-walled carbon nanotubes doped with La2Zr2O7 powder[68]

总之,相较于其他稀土盐类材料,稀土锆酸盐的力学性能更为优秀,但是相比于YSZ 还有差距,例如存在热膨胀系数小、断裂韧性低、与热生长保护性氧化膜(TGO)的高温化学相容性差、涂层制备过程中化学成分严重偏析等问题。并且,稀土锆酸盐与TGO 层氧化铝的化学相容性差,高温下热辐射传导明显。随着温度升高,光子辐射传热越显著,高温隔热性能下降幅度越大。

2.3 稀土钽酸盐

稀土钽酸盐主要包括3 种组成结构,分别为RE3TaO7、RETaO4和RETa3O9。稀土钽酸盐具有良好的高温相稳定性及较低的热导率,与传统热障涂层材料不同的是,其热导率并不随工作温度的升高而升高,在1000 ℃时热导率仅为1.1~1.3 W/(m·K),在相同条件下能够将温降扩大到300~500 ℃[69]。同时稀土钽酸盐制备态涂层的杨氏模量很低,其在高温环境中积累的热应力远小于8YSZ。稀土钽酸盐具有优异的断裂韧性,可以有效稳定裂纹,阻止高温工作环境中裂纹的扩展与连接,提高涂层的使用寿命。

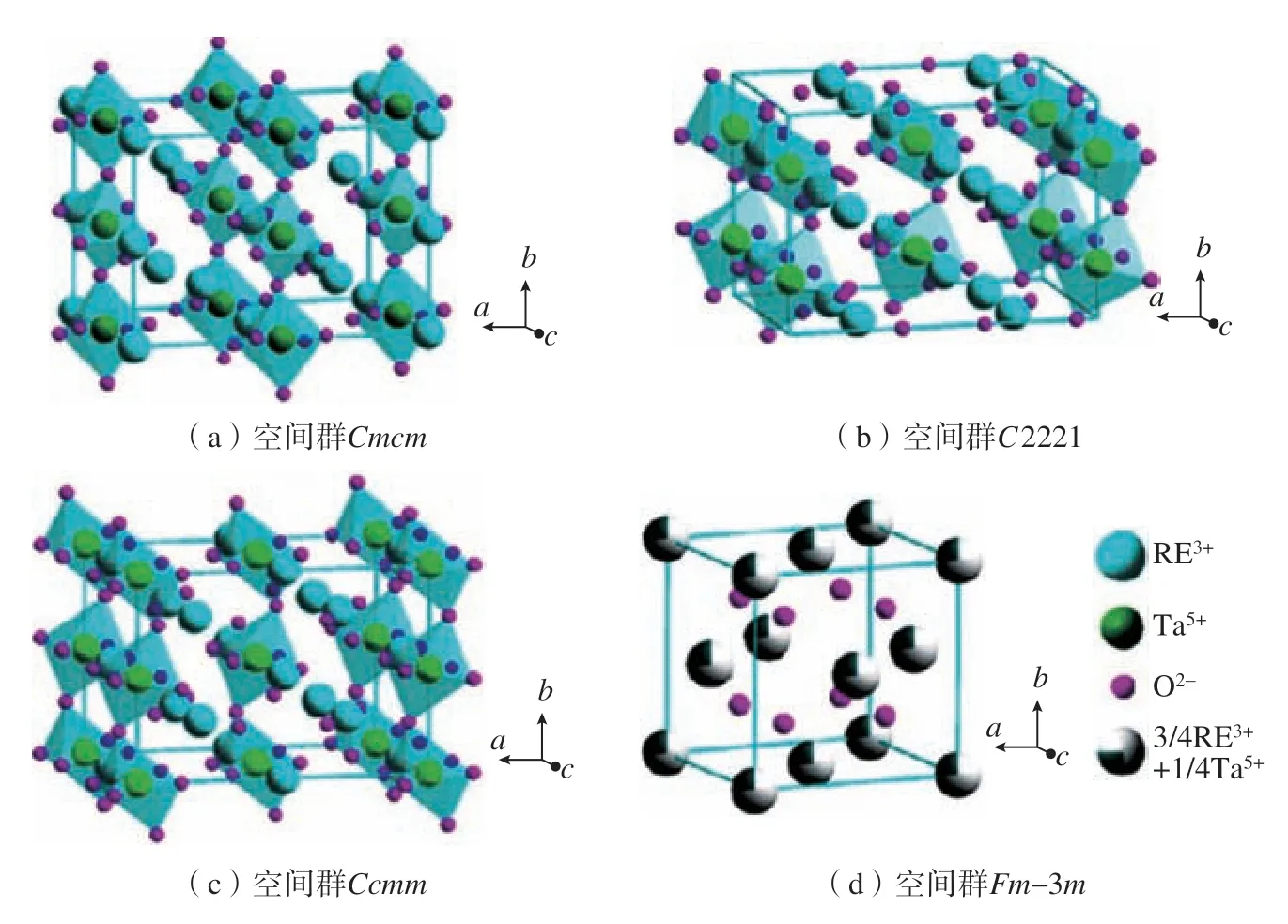

RE3TaO7包括2 种晶体结构,当RE 为离子半径较小的稀土元素时,形成缺陷萤石结构;而当RE 为离子半径较大的稀土元素时,形成烧绿石结构。稀土钽酸盐RE3TaO7陶瓷材料的晶体结构如图4所示[70]。2 种结构的晶胞包括3 个三价稀土离子和1 个五价钽离子,因此会额外多出1 个氧空位。氧空位的存在为声子的散射提供了额外空间,从而提高了顶部陶瓷层的隔热性能。

图4 稀土钽酸盐RE3TaO7 陶瓷材料的晶体结构[70]Fig.4 Crystal structure of rare earth tantalate RE3TaO7 ceramic material[70]

不同于YSZ,RETaO4在1426 ℃依然能保持相稳定性,其高温相变为二级相变,体积变化小于T–M 相变产生的体积变化。虽然稀土钽酸盐的维氏硬度一般低于YSZ,但铁弹相变会提高其断裂韧性。此外,ReTaO4的热导率对相含量低敏感性,其原因一方面是晶相中广泛的质量无序降低了声子的平均自由程,另一方面是晶粒与相界之间的热阻相对较小,使相含量的变化不会对热导率产生较大影响[71]。

RETa3O9的晶格结构为缺陷–钙钛矿结构,其晶体结构如图5所示[41]。Chen 等[41]测试了RETa3O9(RE=Ce、Nd、Sm、Eu、Gd、Dy、Er)制备态涂层的性能,发现其热导率在最低时可达到1.3 W/(m·K),但热导率会随温度升高大幅增加,在900 ℃时热导率最高可达到2.4 W/(m·K),不满足热障涂层对隔热性能方面的使用要求,因此其在热障涂层中的应用受到了限制。

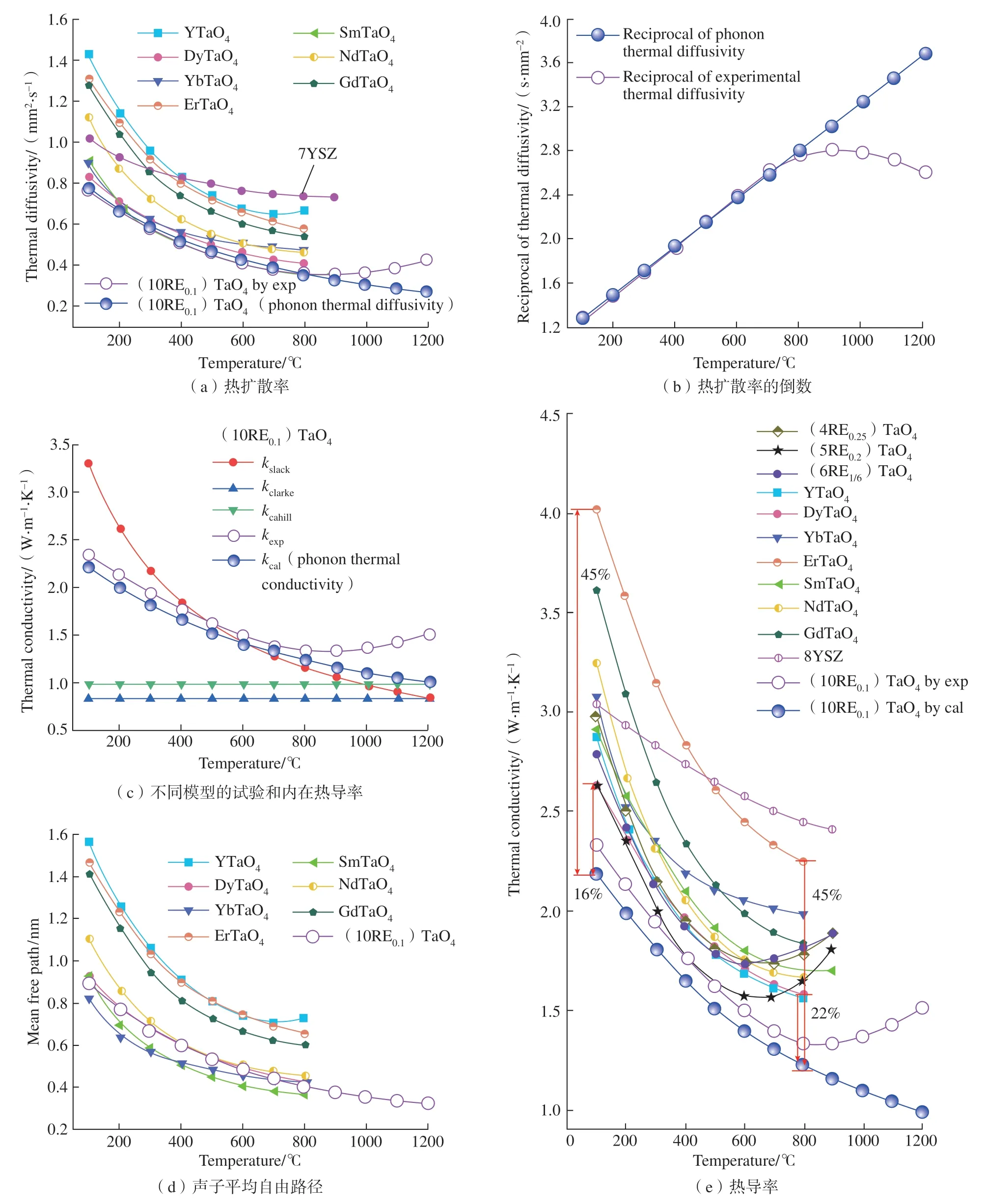

目前此材料在热障涂层方面的研究较少,主要是利用高熵效应优化稀土钽酸盐陶瓷的热物理性能。Li 等[72]采用固相反应法制备了高熵稀土钽酸盐陶瓷La0.2Ce0.2Nd0.2Sm0.2Eu0.2Ta3O9((5RE0.2)Ta3O9);研究发现,在25~500 ℃时热导率为1.14~1.98 W/(m·K),只有YSZ 的一半;其在800℃时的热膨胀系数值在(5.60~7.80)×10–6/K之间;此外,稀土元素掺杂引起了晶格畸变,形成了铁弹畴,进而改善其力学性能,断裂韧性提高到6.78 MPa·m1/2,维氏硬度也上升至7.93 GPa。Wang 等[73]合成了高熵稀土钽酸盐涂层(Y0.1Nd0.1Sm0.1Gd0.1Dy0.1Ho0.1Er0.1Tm0.1Yb0.1Lu0.1)TaO4((10RE0.1)TaO4),研究了与其他TBC 热性能和温度的关系(图6);由图6(c)可见,(10RE0.1)TaO4陶瓷在1200 ℃时具有最低的声子热导率1.0 W/(m·K),这与极限热导率(Cahill 和Clarke模型)非常接近;在100~600 ℃时,(10RE0.1)TaO4的声子热导率低于Slack 模型,随着温度进一步升高,其声子热导率与Slack 模型接近,因此Slack 模型可以预测(10RE0.1)TaO4在高温下的热导率;由图6(e)可知,(10RE0.1)TaO4的声子热导率(1.23 W/(m·K),800 ℃)低于YSZ 和单一稀土钽酸盐RETaO4(1.57~2.25 W/(m·K),800 ℃);与8YSZ 相比,(10RE0.1)TaO4的热导率在100℃时降低了27.6%,在900 ℃时降低了43%;与单一稀土钽酸盐相比,(10RE0.1)TaO4的热导率在100 ℃时降低了16%~45%,在800 ℃时降低了22%~45%,而且在100~1200 ℃的整个温度范围内,呈现出较低的声子热导率;从图6(e)可以明显看出,(10RE0.1)TaO4的声子热导率(1.0~2.2 W/(m·K),100~1200 ℃)低于目前报道的高熵四、五和六组分的稀土钽酸盐,接近高熵稀土锆酸盐、铈酸盐和硅酸盐;该研究表明,使用10 种稀土元素的高熵效应对稀土钽酸盐的热性能有明显改善。

图6 (10RE0.1)TaO4 陶瓷和其他TBC 的热性能与温度的关系[73]Fig.6 Thermal properties of(10RE0.1)TaO4 ceramic and other TBCs as a function of temperature[73]

由于具有良好的高温相稳定性及较低的热导率,钽酸盐基陶瓷是TBC 的良好候选材料,特别是在高温应用中,使用多种稀土元素的高熵效应对稀土钽酸盐的热性能有明显的改善。但是,目前对钽酸盐复合涂层的研究还不够全面,尤其是涂层的沉积和热暴露行为有待进一步系统研究。

2.4 稀土磷酸盐

稀土磷酸盐的化学式为REPO4。根据稀土元素离子半径不同分为2种结构,当RE 为57~64 号稀土元素时,稀土磷酸盐中的阳离子半径较大,为独居石结构;当RE 为65~71号稀土元素时,阳离子半径较小,为磷钇矿结构;此外,稀土磷酸盐还能以六方晶系的六角磷镧镨矿型结构存在[74]。

稀土磷酸盐的硬度为7~10 GPa,具有较低的弹性模量、较强的耐酸碱性、较好的化学稳定性[45]、较强的抵抗S、V 等氧化物侵蚀能力和较高的高温相稳定性等特性。另外,独居石结构RePO4熔点约2000 ℃[42],热导率较低(1.05~2.3 W/(m·K),1000 ℃),热膨胀系数较低((2.5~10.5)×10–6/K),抗热冲击性能较差[43–44]。而磷钇矿结构的稀土磷酸盐热导率较高,热膨胀系数较低,不适合作为热障涂层的顶层材料,相反独居石结构的材料拥有较大的热膨胀系数和较低的热导率[25]。独居石型REPO4随着稀土元素相对原子质量的增大、离子半径的减小,部分力学性能有所增强,但是整体上还是处于相对低的水平。虽然磷钇矿型REPO4规律性不明显,但是表现出较好的塑性和延展性,在热障涂层领域具有良好的发展潜力。

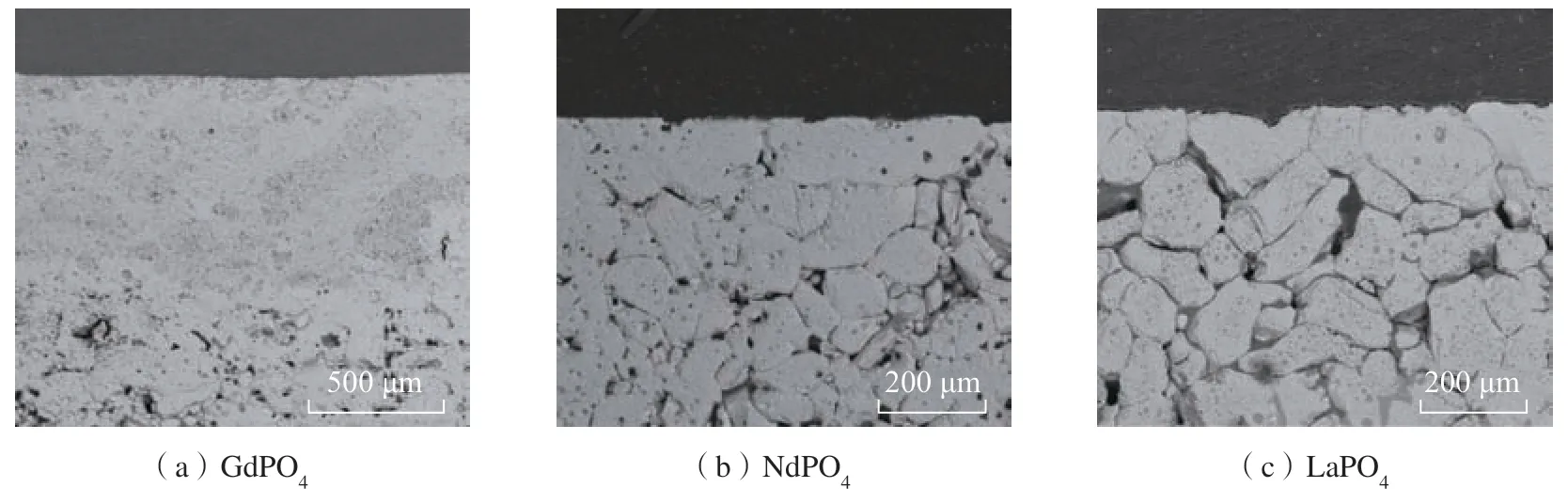

Zhang 等[75]通过共沉淀和无压煅烧的方法设计并合成了一种新型的高熵(Dy1/7Ho1/7Er1/7Tm1/7Yb1/7Lu1/7Y1/7)PO4(HE(7RE1/7)PO4)材料;研究发现HE(7RE1/7)PO4的热导率与单组分REPO4相比明显下降,最低值为9.90 W/(m·K)。Guo 等[76]通过化学共沉淀和煅烧方法制备了具有独居石结构的REPO4(RE=Gd,Nd,La)陶瓷,并研究了其在800 ℃、900 ℃和1000 ℃的V2O5+Na2SO4熔融盐中的热腐蚀行为;由图7 可知,在GdPO4样品上形成了一个厚度约500 μm 的连续反应层,由GdVO4和Gd4(P2O7)3组成,这与原始陶瓷的相组成有很大不同;此外,该层具有一个松散的微观结构,因此可知GdPO4很容易受到饱和腐蚀;而与GdPO4的情况相比,NdPO4和LaPO4样品的一个明显特征是在表面没有形成反应层,可知NdPO4和LaPO4样品很少发生降解,这表明尽管一些熔盐渗透到陶瓷中,并不能破坏其微观结构。因此,NdPO4和LaPO4被认为具有更好的抗熔盐侵蚀能力。

图7 REPO4(Re= Gd,Nd,La)陶瓷在900 ℃的V2O5+Na2SO4 熔盐中热腐蚀2 h 后的横截面图[76]Fig.7 Cross-sectional images of REPO4(RE=Gd,Nd,La)ceramics after hot corrosion in V2O5+Na2SO4 molten salt at 900 ℃ for 2 h[76]

Han 等[77]通过第一性原理计算和试验对磷钇矿型REPO4(RE=Lu、Yb、Er、Y、Sc)进行了深入研究;结果表明,高热膨胀系数和低热导率两种性能可同时兼备,且在高温下与硅黏结层有优异化学兼容性。Zhao 等[78]设计并合成了一种独居石结构的新型高熵稀土磷酸 盐(La0.2Ce0.2Nd0.2Sm0.2Eu0.2)PO4,其在300~1000 ℃的热膨胀系数为8.9×10–6/K,与Al2O3接近,室温热导率为2.08 W/(m·K),比LaPO4低约42%;其与Al2O3具有良好的化学相容性,即使在1600 ℃的空气中也能与Al2O3共存,可作为Al2O3f/Al2O3复合材料的涂层材料和界面材料。

可见,相比于磷钇矿结构的稀土磷酸盐,独居石结构的稀土磷酸盐有较大的热膨胀系数、较低的热导率、较强的抵抗S、V 等氧化物侵蚀能力和较高的高温相稳定性等特性,具有更良好的发展前景,但其抗热冲击性能较差。

2.5 高熵稀土陶瓷材料

高熵稀土陶瓷材料是指由5 种或5 种以上稀土元素以等物质的量比或近等物质的量比形成的多组元单相固溶体。如图8所示[79],高熵陶瓷的高对称性结构有5 种,分别是岩盐结构、萤石结构、过氧化物结构、六方结构和C40 结构。2015年,Rost 等[80]发现一种熵稳定的单相盐岩结构氧化物,从而将高熵概念扩展到了陶瓷领域。随后多组元体系的高熵陶瓷(HECs)兴起,HECs 借助高熵4 大效应:热力学的高熵效应、结构上的晶格畸变效应、动力学的迟滞扩散效应和性能上的“鸡尾酒效应”[81],可获得优于单主元的热导率和热膨胀系数。

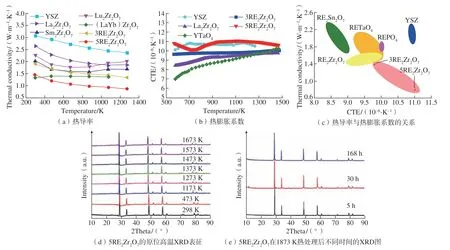

Ren 等[82]将不同组分的稀土锆酸盐的热导率和热膨胀系数与YSZ和其他TBC 潜在材料进行了比较,发现从室温到1273 K,5RE2Zr2O7的热导率都要小于YSZ 的一半,单一的稀土锆酸盐比多组分锆酸盐具有更高的热导率,如图9所示;在1273 K的条件下,5RE2Zr2O7处理的最低热导率为0.86 W/(m·K),这可能是由于高熵化合物的混合效应;此外,由复杂的多组分晶体结构和增加的成分无序引起质量差、电荷无序、化学键振动和局部晶格畸变,并且对声子散射有很强的影响[83–85]。

图9 稀土锆酸盐的热物理性质[82]Fig.9 Thermal physical properties of RE zirconates[82]

Giri 等[86]通过经典分子动力学模拟研究了质量无序对超越四元合金的多组分固溶体的热导率的作用;研究表明,固溶体的热导率接近最小值时,添加更多质量不同的杂质原子不能进一步降低热导率;通过扰动局部应变场(改变结合环境和/或体积)所产生的声子散射可以有效降低热导率,使其超过仅因质量缺陷散射而达到的最小极限。在高熵材料中,除了由于原子种类增加而引起的质量无序导致的声子散射外,晶格畸变和电荷无序引起的局域力场应该是热导率大幅减小的原因。此外,极端局部晶格畸变也是改善高熵化合物力学性能的主要因素[87]。通过控制材料的微观结构,可以改善材料的力学性能,并进一步降低热导率。

Luo 等[88]合成了高熵的稀土锆酸盐(La0.2Nd0.2Sm0.2Eu0.2Gd0.2)2Zr2O7和(Yb0.2Nd0.2Sm0.2Eu0.2Gd0.2)2Zr2O7;这两种高熵陶瓷在1600 ℃时都表现出了单一的热释石结构,具有良好的相位稳定性;含Yb 系统拥有较高的热膨胀系数(10.52×10–6/K,室温~1500 ℃)和较低的热导率(1.003 W/(m·K),1500 ℃),以及良好的抗烧结性;此外,发现它们在1600 ℃烧结10 h 后的平均晶粒尺寸分别是1.82 μm、1.07 μm、3.46 μm,含Yb 系统的晶粒尺寸最小,不到La2Zr2O7的1/3,进一步说明高熵稀土锆酸盐的抗烧结性能良好。现有研究论证,高熵多主元固溶引起了晶粒尺寸在动力学上的迟滞扩散效应,使细晶强化和晶粒尺寸缓慢增长。Tu 等[89]比较了高熵稀土锆酸盐陶瓷(La0.2Nd0.2Sm0.2Eu0.2Gd0.2)2Zr2O7(HEZ)和La2Zr2O7(LZ)的性能,发现由于HEZ 陶瓷具有较低的杨氏模量和较高的热膨胀系数,反应层没有MgAl2O4相形成,在陶瓷基体和反应层中没有水平和垂直裂纹;此外,HEZ 仅通过溶解和再沉淀遭受CMAS 腐蚀,而LZ 系统中还存在额外的晶界腐蚀;沉淀的磷灰石是含有多成分稀土元素的HE–磷灰石,而沉淀的ZrO2是具有高熵稳定剂的立方结构,这是由于高熵相中迟缓的扩散效应引起了细粒和致密反应层的形成,这样的细粒反应层增加了该层在冷却过程中对开裂的容忍度。从CMAS 的耐腐蚀性来看,HEZ 是一种有前途的TBC 候选材料。

目前关于高熵稀土陶瓷材料的研究只局限于等物质的量比稀土元素的掺杂、高熵涂层制备方式及基本性能方面,对非等物质的量比的稀土掺杂涂层的性能鲜见报道,而且关于组元调节是否可以实现人为控制涂层热物理性能的研究报道也很少。同时,关于高熵效应在高温腐蚀环境下的作用需要深入研究,高熵陶瓷微结构设计与涂层性能之间的关系仍需确立。

2.6 磁铅石型六铝酸盐氧化物

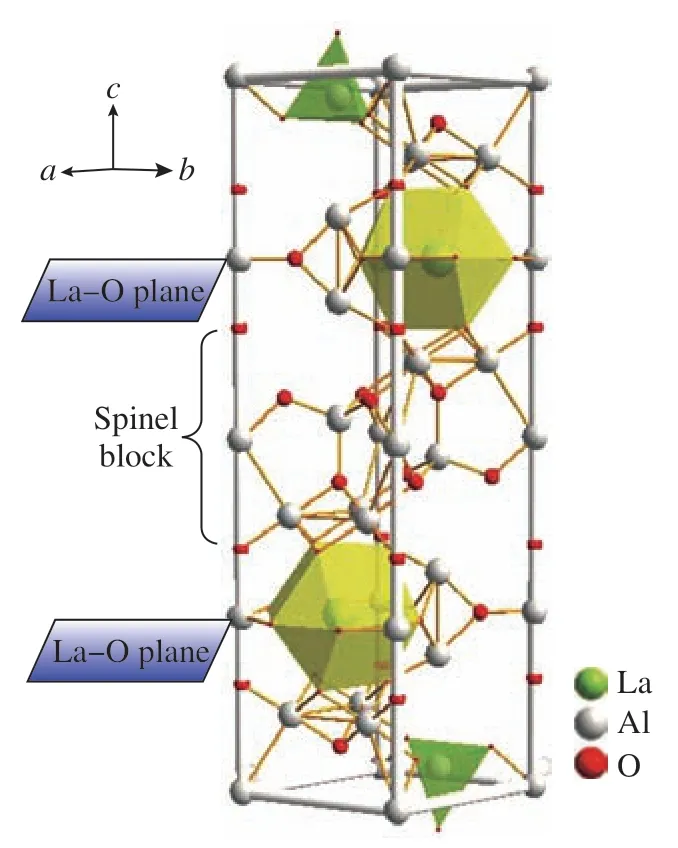

磁铅石型氧化物是一种AB12O19构型化合物,通常A 为La、Nd、Gd、Lu 等镧系元素,B 为Al、Ga、Fe 等+3 价金属离子。该化合物具有六方晶体结构,属于P63/mmc空间群,其晶体结构中的氧离子以六方紧密堆积方式排列,与BO6八面体和AO4、BO4四面体交替重叠组成AB12O19化合物,当B 为Al 元素时可表示为AO·6Al2O3(AAl12O19)。因具有独特的层片状结构、熔点高、热膨胀系数高、热导率低、相稳定性好及抗烧结能力强等特点,其成为很有潜力的一类新型热障陶瓷层材料。在众多六铝酸盐中,LaMgAl11O19(LMA)较早被开发为热障涂层材料,其结构如图10所示[26]。

图10 LaMgAl11O19 晶体结构[26]Fig.10 Crystal structure of LaMgAl11O19[26]

由于镜面层中的La3+和尖晶石层中A13+可以被其他金属离子取代,因此可以掺杂不同的金属离子来对稀土六铝酸盐进行改性。Lu 等[90]在LMA 中加入Nd3+和Sc3+作为掺杂剂,使相应的涂层热导率降低和热膨胀系数增强,同时保持有利的相稳定性。此外,可使面层/黏结层之间的黏结性增加,掺杂后的自支撑LNMAS 涂层的力学性能和结构完整性也能得到很好的保护。Sun 等[91]通过固相反应合成La1–xGdxMgAl11O19(x=0,0.2,0.4,0.6 和0.8)陶瓷粉末,发现掺杂Gd2O3有效减弱了晶体c轴扩散过程中La3+的抑制作用,并且随着Gd2O3含量增加相应涂层中的非晶相含量减少,因此通过掺杂Gd2O3使LMA 涂层的热膨胀性能得到改善,但其热循环寿命并没有明显提升。

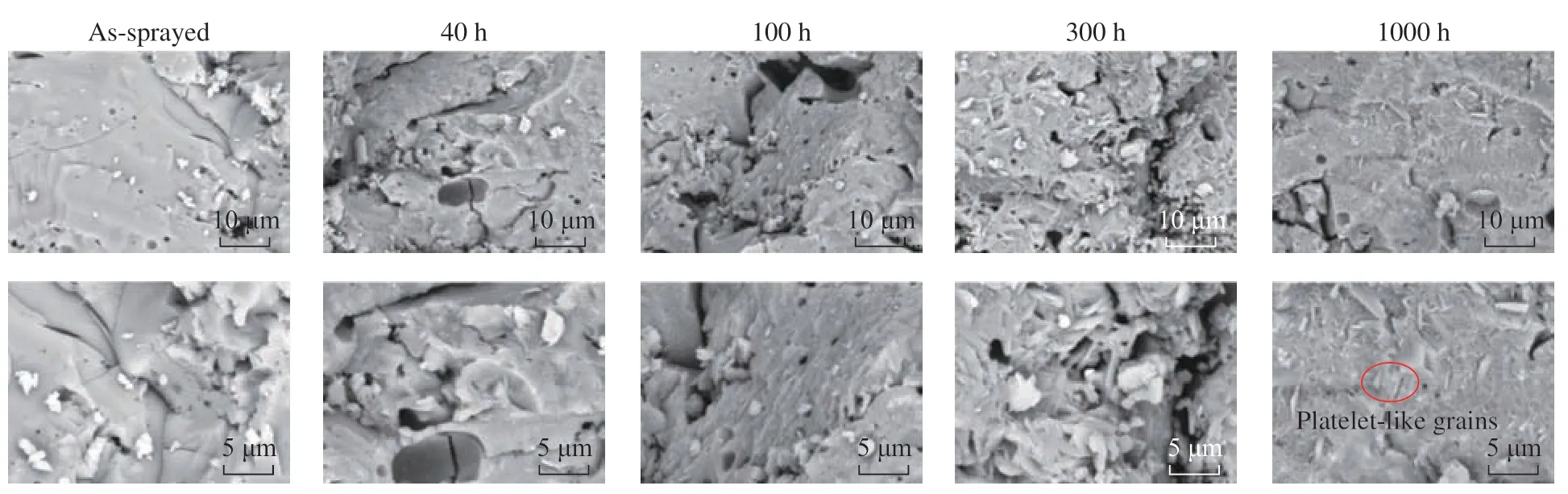

研究表明,Ln3+的半径变化影响涂层的重结晶和片状晶的生长速率,当Ln3+的半径更大时,六铝酸盐重结晶速度更慢,体积收缩变小。Zhao等[92]发现随着Ln3+离子相对原子质量增加,从La 到Gd,LnMA 的晶格参数和晶粒尺寸减小,力学性能增加,热物理性能降低。此外,大气等离子喷涂制备的LMA 涂层存在较多的无定型相,无定型相的重结晶会引起体积收缩,影响涂层的寿命[93]。而采用其他碱土金属离子取代Mg2+可以突破LMA 抗高温水蒸气性能差等缺点,进一步提高材料性能。刘帆[94]通过大气等离子技术制备了LaZnAl11O19(LZnA)涂层,对LZnA涂层的性能进行系统性研究;结果表明,室温~1000 ℃之间LZnA 涂层的热导率介于1.24~1.46 W/(m·K),低于LMA 涂层(1.42~1.75 W/(m·K));由于涂层中不定型相的存在,LZnA涂层具有相对较低的热膨胀系数,在室温~1400 ℃之间,热膨胀系数最大值为6.66×10–6/K;在1300 ℃下热处理1000 h 后,LZnA 涂层的孔隙率依然维持在10.5%左右,表明LZnA 涂层具有优异的抗烧结性能,这主要由于LZnA 涂层不定型相的重结晶导致涂层中板状六边形晶粒的生成,如图11所示;由于板状晶粒具有较高的纵横比,随着高温热处理时间的增加,晶粒生长速度减缓;另外,热处理过程中,板状晶粒从熔融片层处重结晶并生长,增强了LZnA 涂层的力学性能;将LZnA 在1100 ℃下进行热循环测试,其失效的主因是LZnA涂层与金属合金基体之间的热膨胀不匹配及涂层中不定型相的重结晶,而采用YSZ 作为中间缓冲层后,LZnA/YSZ 的热循环寿命显著提高,其中LZnA/YSZ 的热循环寿命为669 次,是LZnA 的13 倍、传统YSZ的1.7 倍及LMA/YSZ 的1.16 倍;由此表明,LZnA 是一种有前景的能够应用于更高温度的先进热障涂层候选材料。

图11 LaZnAl11O19 涂层1300 ℃下热处理不同时间后断面显微结构的变化[94]Fig.11 Fractured cross-section micro structures evolution of LaZnAl11O19 coating heat-treatment at 1300 ℃ for different time[94]

综上,无定型相的无序混乱程度可以有效增强声子散射,使声子平均自由程降低,热传递缓慢,热导率降低。此外,无定型相重结晶产生的片状纳米晶界增多,不仅可以提高涂层的韧性,还可以降低热导率。另外,可将稀土六铝酸盐涂层与YSZ 涂层结合,通过YSZ 的中间缓和作用提高TBC 的热循环寿命。但是如何发挥此类涂层中无定型及其重结晶在涂层热循环性能方面的有利作用,还需要做很多研究工作。

2.7 自愈合材料

自愈合材料包括陶瓷、聚合物、金属及其复合材料,这些材料在经热、弹道、腐蚀或其他方式受到损坏后能够恢复其原始特性。自修复热障涂层从抑制氧化和阻止裂纹扩展两个方面来延长热障涂层的寿命,是一种较先进的涂层技术路线。

陈宏飞等[95]采用Ti3SiC2作为新型自愈合剂制备YSZ–Ti3SiC2涂层,发现涂层中的部分Ti3SiC2在喷涂后分解为TiC 与SiO2,热处理后涂层表面形成外层为TiO2,内层为TiO2和SiO2混合物的双层结构;在自愈合过程中,裂纹内的愈合剂氧化生成SiO2与TiO2,随着扩散控制的氧化反应不断进行,氧化物逐渐积累并填补裂纹;此外,在SiO2与TiO2生成的同时引起的体积膨胀使裂纹周围产生一定的压应力,强化了愈合效果,最终完全愈合裂纹。Ouyang 等[96]在8YSZ 表面制备了由20% TiC–40% Al2O3–40% ZrO2(质量分数)组成的自修复涂层,热处理后涂层表面孔隙被密封,阻止了熔融腐蚀物向涂层中渗透,此外封闭的孔隙降低了氧扩散率,减少了高温环境下TGO 的生长。

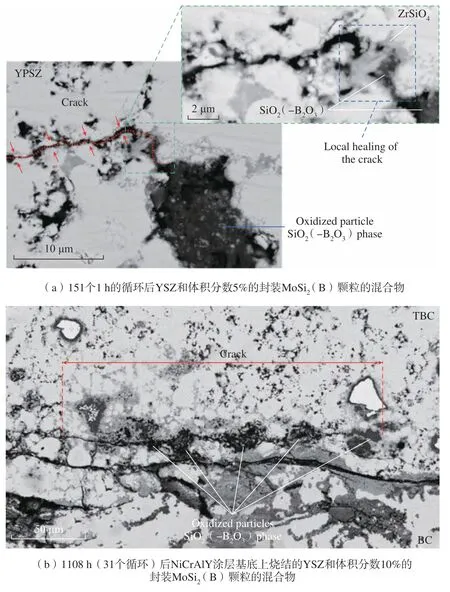

Nozahic 等[97]发现氧通过裂纹扩散路径和周围的氧化钇部分稳定氧化锆基体与MoSi2基颗粒反应引起了非晶硼硅酸盐相(黑色相)的形成,流入裂纹并润湿了氧化钇部分稳定氧化锆晶粒;由图12 可知,硼硅酸盐相与周围的ZrO2基TBC 发生局部反应,形成的锆石晶相ZrSiO4连接相反的裂纹表面,这意味着裂纹局部愈合;但是由于交叉粒子数量不足,从而导致硅储层有限,裂纹没有完全愈合,硼硅酸盐相只是部分转化为锆石。

图12 在1100 ℃下经历不同时间烧结后,NiCrAlY 基底上TBC 截面的SEM 背散射电子图像[97]Fig.12 SEM backscatter electron image of a cross-section view of sintered TBC on NiCrAlY substrates after different time at 1100 ℃[97]

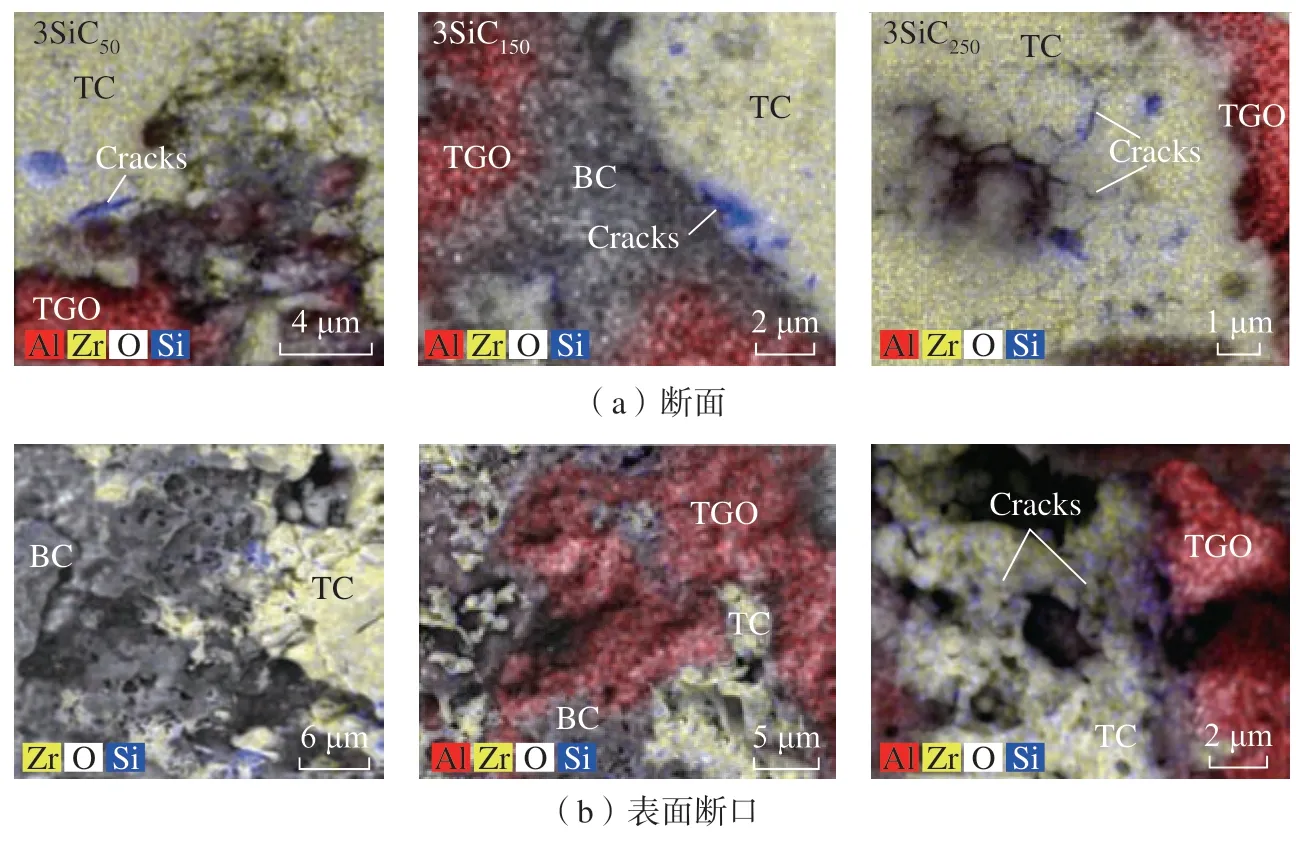

Portilla–Zea 等[98]发现碳化硅颗粒以某种方式分解,形成一种非晶态和半液态的二氧化硅化合物,能够流向周围的微裂纹和孔隙,如图13所示;随后,与Al2O3或ZrO2反应,产生稳定的晶体化合物,如莫来石或锆石;这些产物的形成延缓了TGO–TC 界面原有缺陷处微裂纹的形核和扩展,从而对长期高温黏结抗力产生了积极影响。

图13 增强试样断面和表面断口的SEM 图[98]Fig.13 SEM images of enhanced specimen sections and surface fractures[98]

综上,虽然自愈合材料可以修复涂层中的裂纹与孔隙,提高涂层的抗腐蚀能力及热循环性能,但是自愈合材料对制备环境要求极高;而且自愈合材料生成修复氧化物所需要的时间控制是自愈合涂层发展的难点,在过少的氧化时间下生成的氧化物无法完全修复涂层中出现的裂纹,后续在高温环境下裂纹仍会扩展,而过多的氧化时间反而会使氧化物过多地填充涂层孔隙,减少声子的散射空间,使涂层的热导率升高,隔热性能降低。另外,氧化物与涂层材料之间有很大的热膨胀系数差异,在高温环境下,两者之间的差异会使涂层内部积累较大的应力,导致涂层产生裂纹。

3 结论与展望

为了满足航空发动机不断追求更高工作温度的要求,热障涂层需要具有更大的热障和更长的寿命。通过总结多种热障涂层材料的性能发现,业界常通过对YSZ 改性或制备纳米结构的YSZ 来提高其力学性能、热物理性能、抗CMAS 腐蚀性能和热振性能等,但其高温相变行为是限制其应用的最大缺点。为了克服这一缺点,A2B2O7、稀土钽酸盐、稀土磷酸盐、高熵稀土陶瓷材料、磁铅石型氧化物等材料应运而生。它们在高温工作性能和抗CMAS 腐蚀性能方面表现优异,还具有突出的断裂韧性,可作为潜在的热障涂层材料。但其隔热性能较差,力学性能处于相对低的水平。此外自修复热障涂层从抑制氧化和阻止裂纹扩展两个方面来延长热障涂层的寿命,但目前相关研究较少,仍需大量试验来探究其作为热障涂层的可行性。

目前关于新型热障涂层陶瓷材料的研究大多数集中在掺杂稀土元素后陶瓷材料的热物理性能、耐腐蚀性能及隔热性能等方面,需要更多相关研究来揭示稀土元素掺杂含量和掺杂方式对涂层性能的影响原理以及相关机理,这将为新型热障涂层材料的优化提供重要依据。目前针对高熵热障涂层陶瓷材料的研究大多集中在粉体或块体材料的结构和性能上,对于高熵陶瓷性能得以优化提升的核心机理研究不够明确,尤其是高熵概念在本质上对材料性能提升的作用机理还不清楚。另外,将制备的高熵陶瓷材料应用于涂层制备、工艺设计和涂层性能失效的研究鲜见报道,应该加快高熵陶瓷材料在热障涂层中的验证研究。此外还要考虑多环境耦合对热障涂层材料的热力学性能、耐腐蚀性能等方面的作用,需要更复杂的测试环境对热障涂层陶瓷材料性能进行校核。同时,建立科学的热障涂层性能评价体系和寿命预测模型对提高航空发动机综合性能也具有重要意义。对于导致热障涂层破坏的机理,从材料的力学参数出发,研究热障涂层参数之间的影响以及与涂层失效的关联,并建立热障涂层体系压痕破坏机制图,为有效评估和设计热障涂层体系的使用寿命提供科学依据。