碱酚醛树脂砂工艺生产流量调节阀铸钢件产生裂纹缺陷原因分析及解决方案

2023-12-09贺显标

贺显标

(艾坦姆合金(山东)有限公司,山东 济宁 273500)

阀门作为一种通用的工业零部件应用非常广泛,主要涉及石油、化工、石化、水利、冶金、电力、城建、机械、煤炭、食品、核工业、LNG 等领域。阀门种类非常多,尺寸、规格、结构各异,主要有球阀、蝶阀、调节阀、安全阀、闸阀、截止阀、止回阀、减压阀、排污阀、隔膜阀等。质量从几十克到几十吨不等,阀门材质因工作环境而异,有铸铁、普通碳钢、不锈钢、耐热钢、耐磨钢、耐腐蚀钢(双相钢)、铜合金等材质。

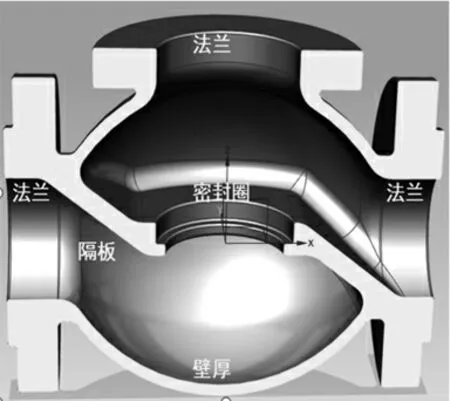

图1 调节阀结构

流量调节阀是众多阀门的一种,是在工业自动化过程控制领域中,通过接受调节控制单元输出的控制信号,借助动力操作去改变介质流量、压力、温度、液位等工艺参数的最终控制元件。调节阀属于中空结构,根据不同的应用工况有不同的技术要求。调节阀结构比较复杂,技术要求高,铸造难度比较大,在生产中经常出现裂纹、缩孔缩松、渣气孔等铸造缺陷。本文结合碱酚醛树脂砂生产流量调节阀铸钢件现场生产的实际情况以及工作经验,主要分析流量调节阀裂纹缺陷产生的原因及解决方案,为碱酚醛树脂砂生产阀门控制和提高铸件质量提供技术参考。

图2 应力模拟分析

阀门铸钢件裂纹按形成的温度范围分为热裂纹和冷裂纹两种,按照裂纹在铸件中产生的位置又分为外裂纹、皮下裂纹和内裂纹。

通过结构应力模拟分析,流量调节阀应力主要集中在中间密封圈和隔板交接的位置(图3)以及相邻两个法兰中间位置(图4)。实际生产也验证了这一点,裂纹集中在这些位置区域。这些位置壁厚不均匀,浇注完成后凝固收缩过程中,由于应力分布不均匀导致拉裂。

图3 裂纹位置

图4 裂纹法兰之间

经过分析和多次试验验证,主要从以下方面解决流量调节阀铸钢件裂纹缺陷问题。

1 优化铸件结构

1.1 优化铸件自身结构

经过对流量调节阀进行压力分析和隔板承压计算,在满足承压条件下适当调整铸件壁厚或者减薄与中间密封圈连接的隔板厚度来调整铸件在凝固收缩时的应力分布,通过减小应力集中的方式来减轻或者消除该点的裂纹倾向。

1.2 增加防裂筋

在铸件相邻两个法兰中间位置增加防裂筋板,筋板厚度约为铸件壁厚的三分之一。铸件在凝固收缩时筋板优先凝固形成强度来抵消相邻两个法兰在收缩时产生的应力,从而解决相邻两个法兰之间的裂纹问题。

2 调整造型材料和造型方式

2.1 调整造型材料

正常生产时,砂芯一般采用新砂进行造型,新砂的溃散性比较好,这样浇注后型腔内清砂比较容易。碱酚醛树脂砂强度在浇注时会随着温度的升高而加强,由于新砂没有经过高温相变,受热膨胀,强度提高,退让性比较差,这样就导致铸件在凝固收缩时由于受到砂芯阻力产生裂纹问题。

调整砂芯型砂,砂芯采用焙烧砂进行制作,焙烧砂在经过高温相变以后,再进行铸件浇注时接触到高温钢水热胀性就会减小,同时退让性比较好,产生裂纹的几率就比较低。

调整砂芯树脂固化剂配比,将砂芯的树脂比例比外模的树脂比例调低0.1%~0.2%,固化剂按相应比例下调,这样砂芯强度就比外模强度低,铸件在浇注后进行凝固收缩时砂芯阻力就会比外模阻力小,从而减少裂纹问题。

2.2 调整造型方式

调整砂芯制作方式,砂芯在制作时在保证砂芯强度的前提下进行掏空,在掏空不方便时加入锯末或者泡沫,主要是增加砂芯的退让性以及减小铸件在凝固收缩时的阻力来减少裂纹缺陷,同时,加入锯末和泡沫砂芯溃散性比较好,铸件型腔清砂比较方便。

调整外模制作方式,在制作外模时,靠近铸件表面的面砂用手压实来保证砂型紧实率,背砂在震实台上适当震实即可。

3 调整浇注温度和浇注速度

3.1 调整浇注温度

在保证铸件充型良好的情况下,尽量降低浇注温度。对于铸钢件,特别是碳钢件,浇注温度过高,凝固时收缩量增大,热应力就会增大,这样就会增大热裂倾向,当应力超过铸件能承受的最大应力时,铸件就会沿晶界开裂。同时,浇注温度高,铸件易产生粘砂,增大了铸件的收缩阻力,从而增大了铸件的裂纹风险。

3.2 调整浇注速度

浇注速度较慢会引起型腔受热烘烤时间过长,导致阀门各部位温度差增大,易使砂型翘起脱落,进而产生裂纹、冷隔、夹渣等缺陷。浇注速度适当提高,可使金属液较快充满型腔,防止浇不足,减少金属液氧化,减少铸件各部位温度差,从而避免产生裂纹缺陷。

4 优化熔炼工艺

4.1 控制S、P、C 元素成份含量

通过控制原材料的质量来降低S、P 有害元素的成份含量,S 对钢的热裂敏感性有突出影响,使钢产生热脆性,降低钢的延展性和韧性;P 使钢的晶界脆性增加,增加钢的冷脆性,使钢的裂纹敏感性增强。

在满足力学性能的前提下适当控制C 含量,C 含量越低钢的延展性和韧性越好,铸件产生裂纹倾向性就越低。

4.2 控制Mn 元素成份含量

Mn 在小于1.0%的范围内,提高Mn 含量有利于减小铸钢件的热裂倾向性,大于1.0%则易回硫,反而不利。

4.3 添加细化晶粒的元素

在熔炼时加入少量钛(Ti)、铌(Nb)等元素,可以细化晶粒,有效提高铸件的抗裂性,实验证明效果很好。

5 优化浇冒口系统

浇注系统和冒口设计不良,会导致铸件产生应力,凝固收缩时产生裂纹。浇注系统应设置在远离铸件热节处,避开铸件热应力比较集中的位置;冒口在满足铸件补缩的情况下也要尽量避开应力集中处,同时,冒口配合冷铁使用,改变铸件凝固顺序,减少铸件收缩应力的影响,从而减少铸件裂纹的产生。

6 结语

本公司通过以上几种方案,经过最近半年时间的生产验证,碱酚醛树脂砂生产流量调节阀铸钢件的裂纹问题已经全部解决。综上,防止和消除碱酚醛树脂砂工艺生产流量调节阀铸钢件裂纹缺陷,从生产角度主要强调以下几点措施。

(1)优化铸件结构,减少铸件凝固收缩时的应力集中区。

(2)改变造型材料和造型方式,采用焙烧砂做砂芯,把砂芯掏空,提高型芯的退让性。

(3)采用高温出钢低温浇注,提高浇注速度。

(4)优化熔炼工艺,严格控制S、P 等有害元素,添加细化晶粒的元素,提高铸钢件的抗裂性。