飞机总装脉动生产线仿真与优化研究

2023-12-09张曦文吕瑞强杜曦晨张家谔

张曦文 吕瑞强 杜曦晨 张家谔

(中国航空制造技术研究院,北京 100024)

飞机总装是飞机制造过程的重要环节,对最终的产品质量、成本和交付日期等具有决定性影响。近年来,我国飞机总装开始从机库式作业向脉动式、移动式作业模式发展[1-2]。飞机总装脉动生产线根据装配工艺进行站位划分,通过对装配过程进行流程再设计、优化和平衡,使飞机以固有的脉动生产节拍在各个站位之间进行移动,操作人员在固定区域进行装配作业,以实现提高装配效率、缩短装配周期的目标。飞机总装脉动生产线作为一种先进的、高效的飞机生产组织模式,具有生产线工艺流程清晰、站位专业化程度高、分工明确细致、产线运行更平稳、生产效率高等特点,已在国内外多个型号飞机的研制生产中得到了应用[3]。

飞机总装普遍具有多专业交叉作业、人工装配环节多、作业周期长等特点,合理的工艺划分方案和资源配置方案是保证总装脉动生产线均衡运行的关键[4]。传统以经验为主的工艺设计和生产线规划方式难以对生产线的产能、资源配置等进行准确的定量分析,无法对生产线的运行情况进行模拟预测,建设后往往存在很多瓶颈和不必要的资源浪费,无法按照既定要求运行[5-6]。生产线仿真技术利用生产系统仿真平台对生产线进行模拟和优化,寻找最佳生产方案和资源配置方案,从而实现生产效率的最大化和成本的最小化[7-8]。

一、生产线规划仿真技术

随着生产线规划仿真技术的发展,目前世界上已有大量的商业生产系统仿真分析软件,其中主流的软件包括美国Systems Modeling 公司开发的Arena、美国Flexsim Software Products 公司开发的Flexsim、美国Pro Model 公司开发的Pro Model、英国Lanner 公司开发的Witness、西门子公司的Plant Simulation、达索公司的DELMIA/Quest 等。利用软件平台对复杂生产系统实施动态仿真,可以预先测算生产线运行情况,查找出可能发生的设备布局、物流方案、生产调度与管理等方面的问题,为生产线的规划、运行和改造提供量化的依据。这些仿真分析软件各有特点,被广泛应用于汽车、航空航天和医疗等领域。

国内外已有越来越多的学者借助生产系统仿真分析软件进行生产线的规划设计。西北工业大学的屈琦等[9]以飞机中机身典型部件装配生产线作为研究对象,利用Plant Simulation 建立了飞机中机身典型部件装配生产线模型,对装配生产线的产能、瓶颈、平衡率等问题进行了仿真及优化分析。连宇臣等[10]利用离散事件仿真技术对航空发动机脉动式装配线进行了建模,对关键生产指标及其主要影响要素进行仿真及优化,为脉动式装配线的建设和规划论证提供了技术参考。中国科学院沈阳自动化研究所的李岩等[11]针对某型导弹生产过程中工位分配、产能平衡、AGV 数量规划和路径规划等问题,建立了基于Plant Simulation 的导弹装配生产系统仿真模型,并进行了理论分析与仿真试验。

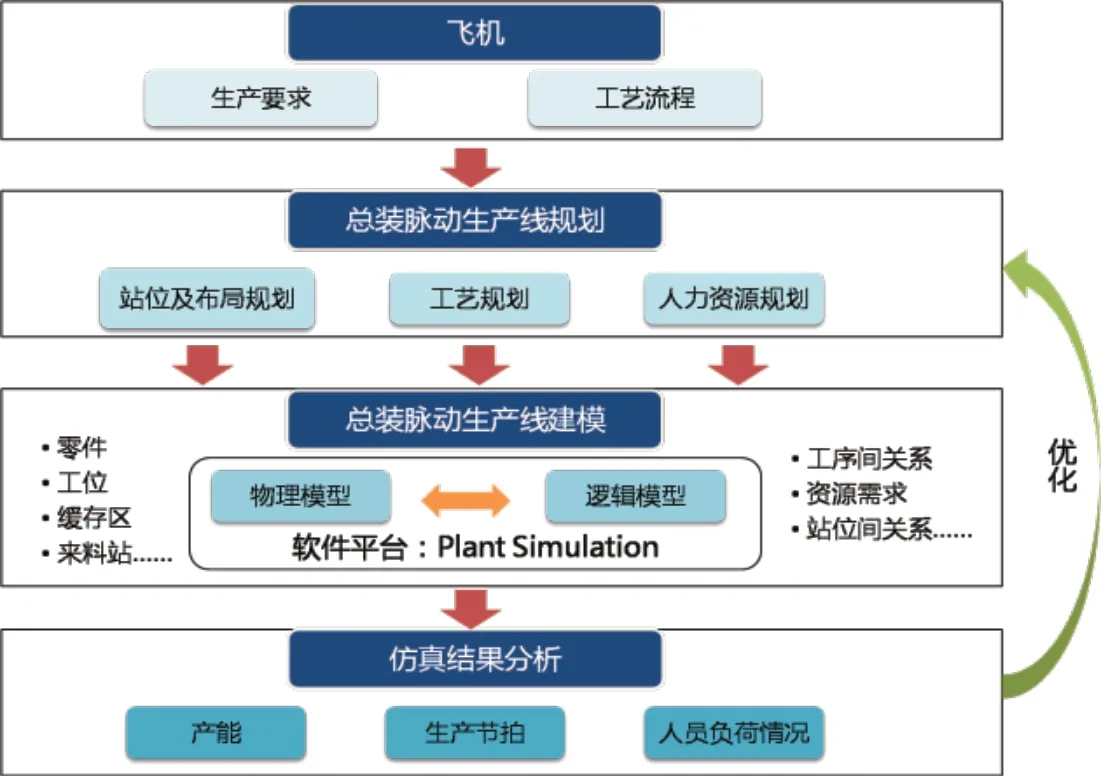

本文以飞机总装脉动生产线为背景,研究飞机总装脉动生产线的仿真与优化方法。首先,对飞机总装脉动生产线的规划进行详细分析,包括站位及布局规划、工艺规划及人力资源规划等。在此基础上,利用生产线仿真技术进行飞机总装脉动生产线的建模仿真,对生产线的产能、瓶颈、资源等进行分析,根据仿真结果对生产线进行工艺均衡优化和资源配置优化,并对优化后的生产线进行再次仿真,获得了较优的生产线规划方案及生产线运行结果,整体技术路线如图1 所示。

图1 整体技术路线

二、飞机总装脉动生产线的分析与规划

(一)站位及布局规划

脉动生产线的核心问题之一就是确定脉动节拍并根据节拍进行站位划分。脉动节拍取决于生产线内工作周期最长的站位,不平衡的脉动生产线会造成生产资源的浪费,降低生产效率和产能,划分站位时应尽可能均衡各站位工作内容,使各站位节拍一致。根据生产线的产能要求及总装工艺内容,将生产线初步划分为7个站位,分别为电缆导管安装站位、导管起落架安装站位、起落架调试—导管气密—高低压收放站位、精加工—全机电缆测试站位、电传成品安装调试站位、发动机安装—系统调试站位以及总调测试检查站位。

结合厂区整体布局安排与生产线站位规划方案,考虑现场的大型工装、工艺种类、生产线面积约束及外围环境约束等,确定总装脉动生产线的布局方案,如图2 所示。

图2 总装脉动生产线布局示意

(二)工艺规划

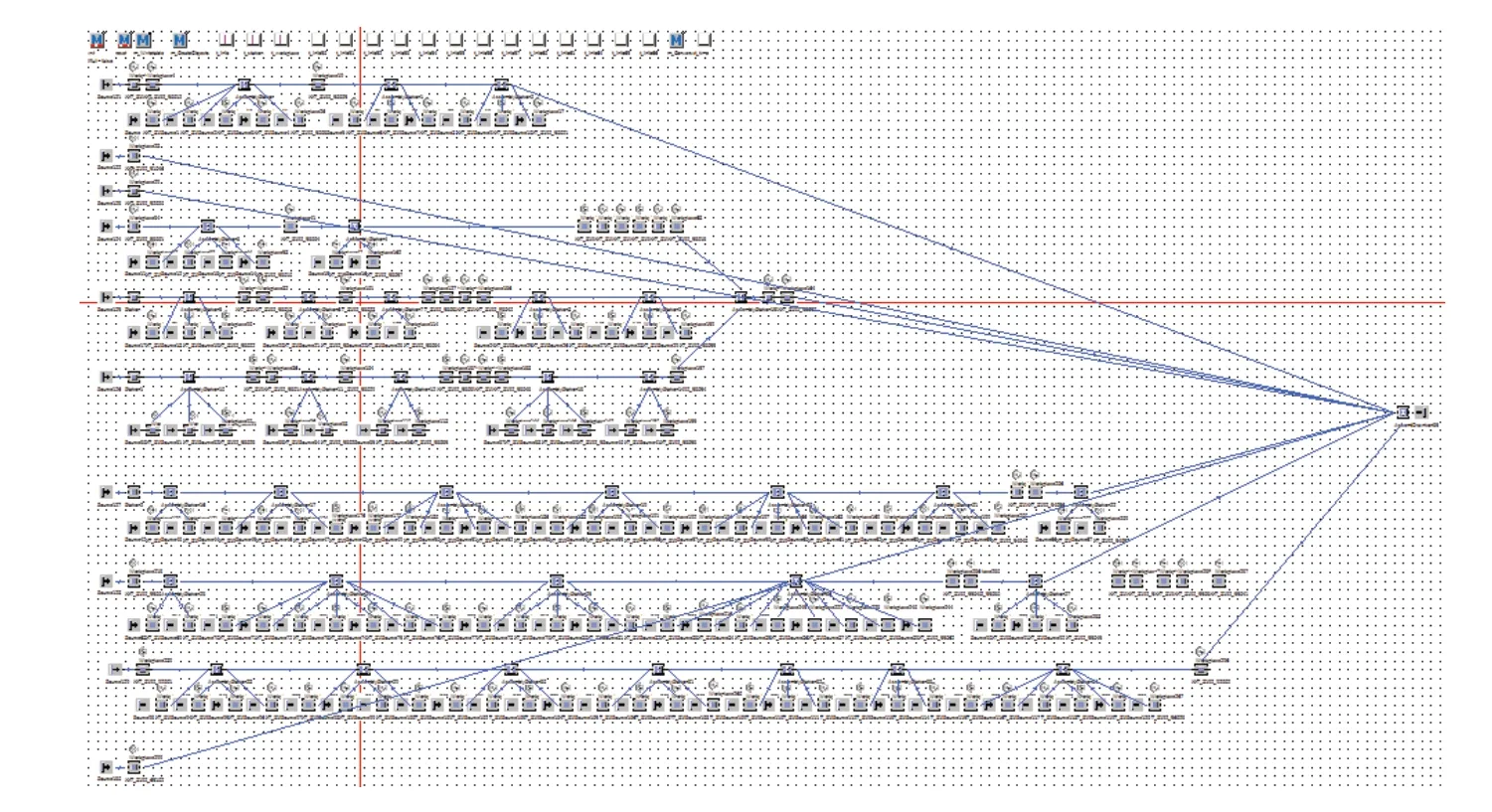

详细梳理飞机总装工艺流程,确定各工序所需设备、人员、物料等资源的类型和数量及工序间的前后顺序关系,并根据历史经验,规范各工序的工时信息。在工序梳理的基础上,将总装各工序分配至各站位,分配时应注意合理性,使各站位关键路径上的工序作业时间尽可能接近,这有利于生产线的均衡运行。经工艺梳理及分配,各站位的工序数量及总工作时间见表1,其中,一站位部分专业的工艺流程如图3 所示。

表1 各站位工序数及总工作时间

图3 一站位部分专业的工艺流程

(三)人力资源规划

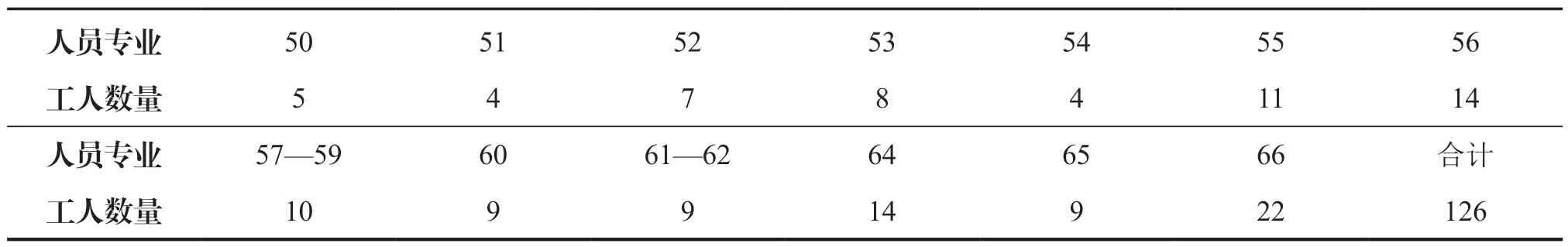

飞机总装过程主要为人工手工作业,整个总装过程需要各专业工人数量达上百人,是飞机总装过程中最主要的资源之一。因此,需对各专业工人进行合理分配,在保障生产线运行的同时减少资源的浪费。经统计,总装过程共涉及13 个专业,根据站位划分及工艺规划情况,初步规划总装工人总数量为126 人,各专业工人数量见表2,其中50~66 为工人专业代码。

表2 人力资源初步规划

三、飞机总装生产线建模与仿真分析

(一)仿真模型搭建

1.仿真软件选择

生产系统仿真软件Plant Simulation 是西门子公司的一款面向对象的离散事件仿真软件,可用于生产、物流和工程领域的分析研究,能够实现对系统流程的控制。其仿真过程围绕时间展开,通过对仿真系统中出现的实体进行建模,并模拟实际生产中的实体被加工、被移动、被存储的过程来模拟生产系统的运行。其基本建模对象分为物料流对象、信息流对象、用户接口对象和移动对象等[12-13]。

飞机总装脉动生产线仿真属于典型的离散事件仿真,本文以飞机总装脉动生产线作为研究对象,使用Plant Simulation 软件作为工具,进行装配生产线的建模和仿真分析。

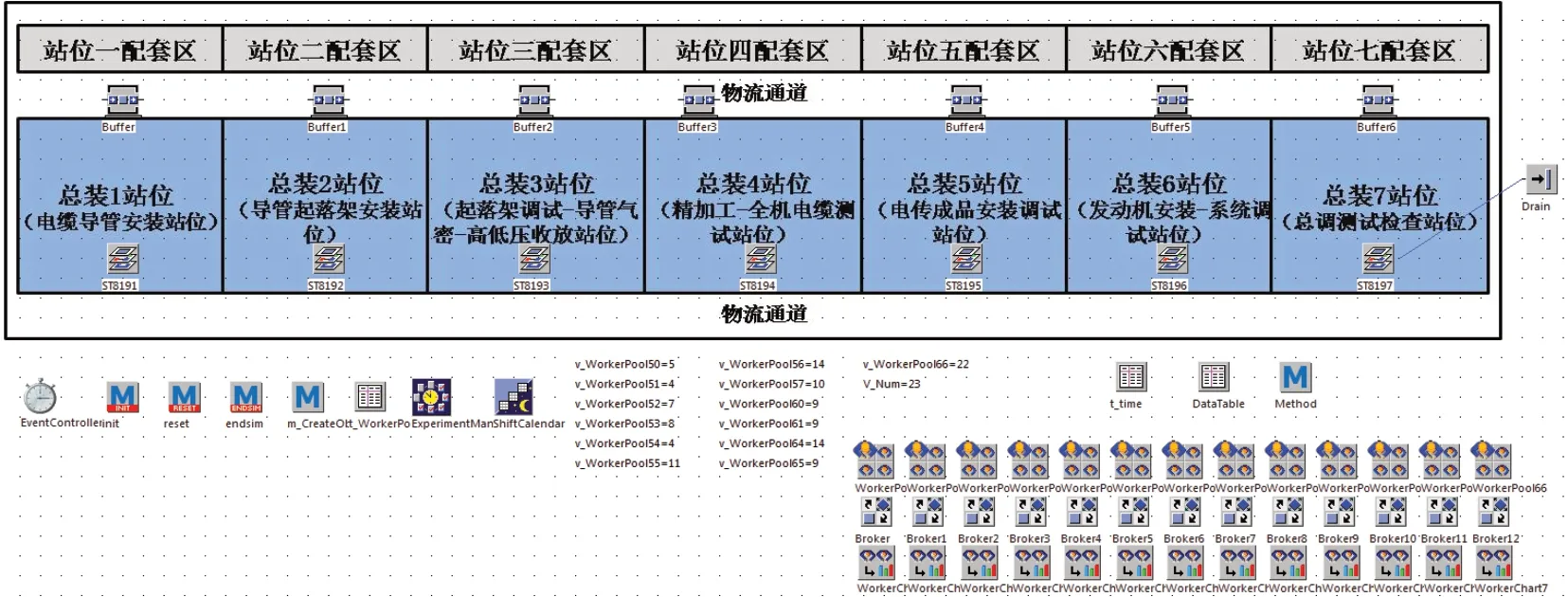

2.生产线仿真模型建立

首先,根据生产线的工艺及布局进行生产线物理模型的建立,物理模型元素主要包括零件(MU)、工位(Station)、缓存区(Buffer)、来料站(Source)及物料终结站(Sink)、AGV车等类型;然后,根据生产线工艺梳理结果,为物理模型元素赋予参数,包括工时、所需资源、运行速度等;最后,编写模型的控制方法,设置各部分的运行逻辑,使各类型元素有机组合起来,真实地模拟生产线的运行。生产线的运行逻辑应满足各站位需求,按照工序的优先顺序关系进行作业。当一个工序的所有前置工序执行完毕,并且所需资源全部就位,该工序才具备开始执行的条件;当一个站位内所有工序执行完毕后,同时后一站位的飞机已经移至下一站位,那么可以使用飞机移动支撑系统将当前站位的飞机移动至后一站位,后一站位的工序可以按顺序执行。根据上述步骤在Plant Simulation 中建立飞机总装脉动生产线仿真模型,如图4 所示,其中部分站位具体建模情况如图5所示。

图4 生产线仿真模型

图5 部分站位建模情况

3.仿真时间设置

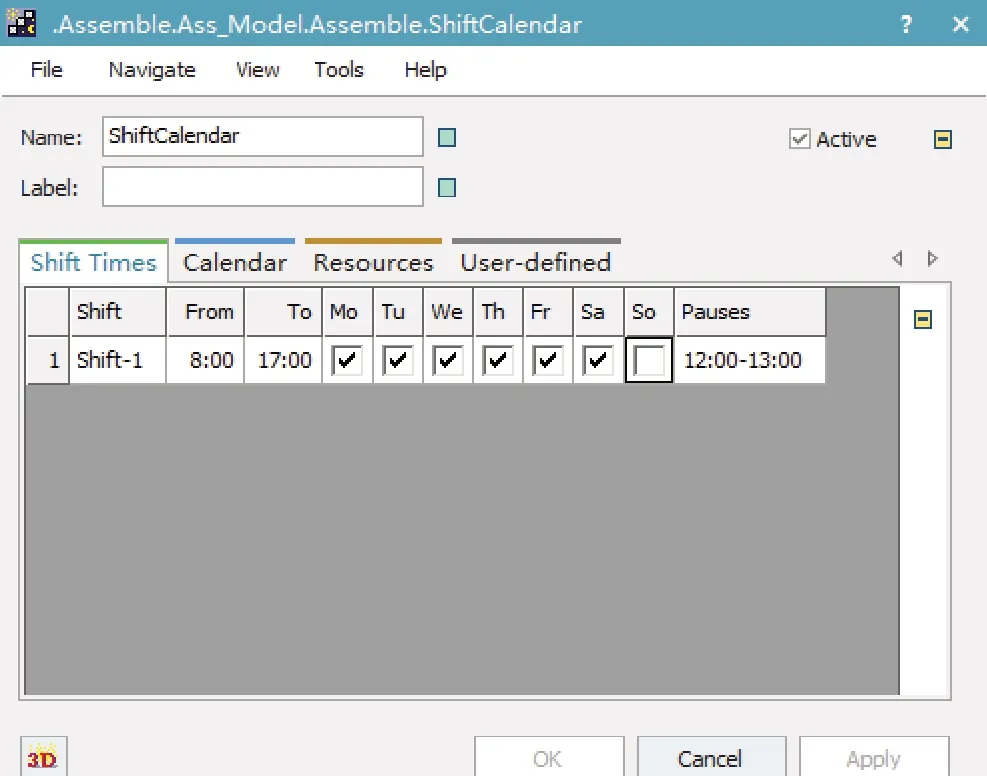

生产线采用单班工作制,每天工作8 小时,每年运行300 天,班次日历设置如图6 所示。

图6 班次日历设置

(二)仿真结果分析

1.产能分析

飞机总装脉动生产线以满足产能要求为核心需求,通过仿真分析产能情况及规划方案,并以满足产能为目标进行规划方案的优化。经仿真,当前生产线方案下的年产能为23 架机,如图7 所示。当前规划方案下的产能小于目标产能30 架/年,结果不能满足生产线建设要求,需进一步结合各站位节拍及主要资源利用情况,分析当前生产线规划方案,针对当前方案中的问题进行优化。

图7 初次仿真产能结果

2.生产节拍分析

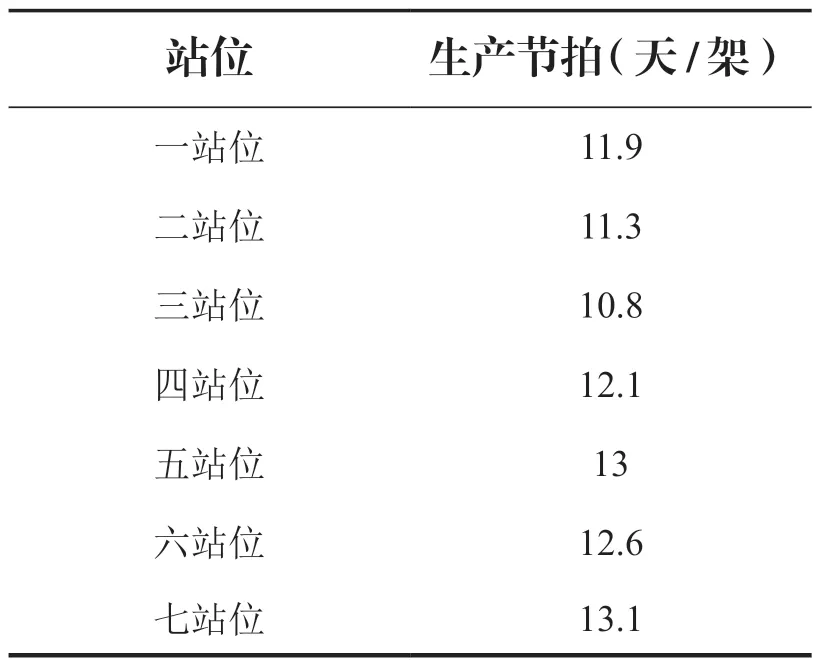

分析各站位生产节拍可以了解生产线的瓶颈站位及各站位的工作情况,找出产能不达标的原因,从而更有针对性地进行规划方案的优化。经仿真计算,各站位的节拍见表3。

表3 各站位生产节拍

从当前生产线各站位节拍情况可知,各站位节拍差别较大,生产线存在较严重的不均衡情况,且各站位节拍均慢于目标节拍10 天/架。进一步分析当前工艺方案可知,一方面,当前工艺方案存在较多串行工序,而实际生产时,各装配工序多数可并行执行,实际约束较少,因此作业顺序存在一定优化空间;另一方面,工时估算时因考虑不同工人的作业经验不同,工时制定较为保守,有较大的可提升空间。

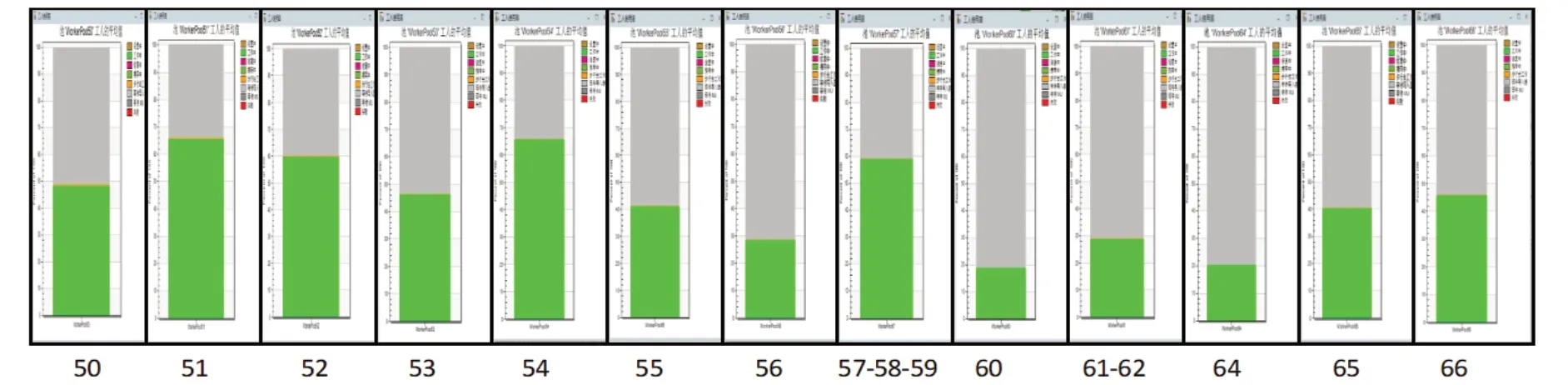

3.人员负荷情况分析

工人是飞机总装过程中最主要的

资源之一,因此应重点关注人员的负荷情况。经仿真模拟,各专业人员的负荷情况如图8所示。从仿真结果可以得知,多数专业的人员利用率低于50%,说明在当前的生产线运行节奏及人员分配方案下,部分专业工人的空闲时间较多,可通过加快整体生产线节奏提高工人作业时间,或调整空闲时间较多的专业人员至人员负荷较高的专业来优化人员分配方案,以使人员利用更加充分合理。

图8 人员负荷情况

四、飞机总装生产线优化

(一)生产线优化方案

仿真结果不满足实际生产需求,故需要对生产线方案进行优化。通常情况下,用于提高生产线产能的优化方法包括:调整班次制度,增加瓶颈处工位时间以提高产能;优化工艺流程,将瓶颈处的工艺进行分解,调整部分工序至其他站位,降低瓶颈处的作业时间;优化工艺方法,降低加工时间;优化加工设备,提高加工效率;优化资源分配,增加瓶颈处的资源数量。

由于飞机总装生产线的特殊性,场地大小限制了总装站位数量;大型工装、设备的使用率较低,优化加工设备对提升产能效果有限;总装以人工作业为主,增加班次意味着需增加人员数量,不是较佳选择。因此,在上述仿真结果及优化方法分析的基础上,从工艺均衡及资源配置的角度提出以下优化方法:

(1)优化工艺方案,针对部分无严格先后顺序的工序,采用并行装配的方式,同时进行多道工序,加快站位生产节拍;

(2)针对生产节拍较长的七站位,详细分析具体作业内容,在不影响整体装配过程的前提下,拆分出部分可以由其他站位完成的工序,调整该部分工序至生产节拍相对短的站位,平衡生产线各站位;

(3)优化工时制定规则,根据经验成熟的工人作业时间统计工序工时,同时加强工人培训,生产时严格按照制定的工时进行作业,加快各站位生产节拍;

(4)优化各专业人员分配,减少人员利用率较低的专业人员数量,增加瓶颈处相应专业的人员数量,提高效率,同时平衡生产线各站位。

(二)仿真验证

采用上述方法对飞机总装生产线进行优化以后,将工艺信息的修改重新输入仿真模型进行再次仿真,具体仿真结果如下。

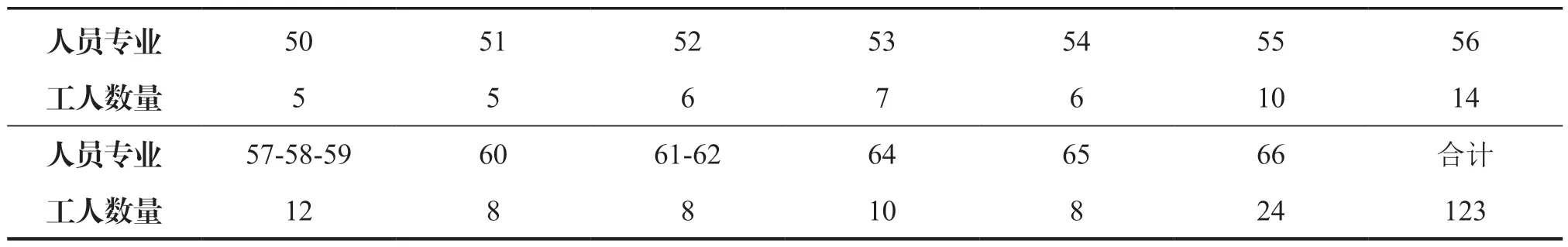

1.人员

基于优化后的生产线规划方案,对各专业的人员数量进行仿真分析,获取使产能最优的人员分配方案。经多次仿真,产能最大时的人员分配方案见表4,该方案对各专业人员数量进行了一定优化,减少了人员利用率较低的专业人员数量,如前机身成品专业60 人和发动机专业64 人,增加了人员利用率较高的专业人员数量,如前机身电缆专业51 人和前机身导管专业54 人,总的人员数量减少了2 人,优化了资源投入。在该分配方案下,各专业人员的负荷情况如图9 所示,可以看出该分配方案下,各专业人员的负荷情况更为均衡,没有人员利用率特别低的专业。

表4 人员分配方案

图9 生产线优化后人员负荷情况

2.生产节拍

方案优化后,各站位节拍见表5,可以看出优化后节拍最长的站位为六、七站位,节拍均为9.3 天/架,满足目标节拍10 天/架的要求。且当前方案下,各站位节拍最长相差0.3 天,相对生产线整体生产节拍,各站位节拍相差不大,表明生产线整体运行更加均衡。

表5 生产线优化后各站位节拍

3.产能

经仿真、优化后的生产线年产能为32 架机,产能较原规划方案提升了9 架/年,可以满足目标产能要求。

通过对生产线的迭代仿真可知,经工艺均衡及资源配置优化后的生产线可以满足预期要求,同时人员总投入有所减少,生产线整体运行更加均衡,仿真表明上述优化方案取得了较好的效果。

五、结论与展望

本文针对飞机总装脉动生产线,在生产线分析与规划的基础上,利用生产线仿真技术对生产线进行了建模与仿真,对生产线的产能、各站位节拍、人员等进行了分析,结合仿真结果针对性地提出了飞机总装脉动生产线的优化方案并进行了迭代仿真,最终确定了生产线的工艺规划方案和资源配置方案,满足了预期生产要求,保证了生产线均衡运行。

验证结果表明,生产线仿真技术对于生产系统的规划和优化具有重要的指导意义。通过对生产系统进行仿真可以得到准确的定量结果,实现对生产系统运行过程的预测,根据仿真结果可以对生产系统布局、工艺方案、资源方案及物流方案等进行改进,进而获得更加合理的生产系统规划方案,减少浪费,提高生产效率。