电阻辅助加热对2519A 铝合金搅拌摩擦焊接成形性的影响

2023-12-09方晨刘胜胆易铁姜科达

方晨,刘胜胆,3,易铁,姜科达

(1.中南大学,长沙 410083;2.中南大学 轻质高强结构材料重点实验室,长沙 410083;3.中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083;4.台山市金桥铝型材厂有限公司,台山 529261)

0 序言

搅拌摩擦焊(friction stir welding,FSW)是一种固相连接技术[1],能够避免热裂纹、气孔等缺陷,适用于铝合金等材料的焊接,广泛地应用于船舶、火车、航空航天等行业[2].搅拌头周围的材料流动行为直接影响FSW 焊缝成形及接头质量[3-4],由于铝合金导热系数大且FSW 焊接热输入不足,通常会导致材料流动不充分,从而在焊缝中形成孔洞缺陷[5-6],这将严重降低接头的力学性能.因此,在实际中常常通过提高搅拌头转速或降低焊接速度来提高焊接热输入,以期消除孔洞缺陷.然而,增加转速对设备提出了更高的要求,而降低焊接速度则降低了生产效率[7].基于上述不足,通过外加能量辅助FSW 提高焊接热输入的方法应运而生.外加能量常分为热能和机械能,热能辅助的方法有感应加热、激光加热、电弧加热等,机械能辅助的方法有超声波辅助[8].通过外加能量辅助可以软化被焊材料,改善材料流动,从而改善焊缝成形[9].例如,Yi 等人[10]通过常规FSW 和钨极惰性气体(TIG)电弧辅助FSW 获得两种2.5 mm 厚2519-T87 铝合金接头,结果表明,TIG 电弧辅助FSW 消除了孔洞缺陷,减少了洋葱环面积,从而提高了接头力学性能.因此,研究外加能量辅助FSW 过程中材料流动行为有助于深入理解孔洞缺陷的形成机理,并且对孔洞缺陷的准确预测及有效控制都具有重要意义.

在探索FSW 过程中材料流动成形规律方面,科研工作者已经展开了大量的研究,其中以试验方法和数值模拟分析为主[3,11].目前,常用的试验方法有标记材料法、微观组织观察法和异种材料焊接法等[5,11].这些方法主要分析焊缝中材料流动的最终状态,从而间接研究焊接过程中的材料流动行为.然而,这些方法只能获得最终时刻的材料分布,不能连续地观察材料流动行为和可视化FSW 缺陷的形成过程[5].

数值模拟方法能够有效地获得FSW 过程的温度场、等效塑性应变场以及材料的流动行为,并且可以预测缺陷的产生[11].Tang 等人[12]基于流体力学方法研究预热处理对6061 铝合金和E235A 钢FSW 接头温度分布和材料流动的影响,结果表明,预热处理提高了钢的峰值温度,增加了材料的流速,减小了两种材料的差异.Yaduwanshi 等人[13]采用等离子辅助FSW 进行铝、铜异种焊接,通过数值模拟与试验结合的方法研究预热对焊接热循环和微观组织的影响,结果表明预热有助于提高搅拌头前方工件的温度从而使材料易于焊接,且会降低铜的屈服强度,从而获得高质量的接头.然而,以往采用数值模拟方法研究辅助加热工艺对焊接过程的影响更多关注的是温度场的变化,而对材料流动行为和缺陷形成的关注较少.因此,难以深入认识辅助加热工艺对隧道型缺陷的影响机制.

在试验中,电阻辅助加热FSW 能够有效地消除隧道型缺陷.基于耦合欧拉-拉格朗日(coupled Eulerian-Lagrangian,CEL)方法建立了FSW 三维热-力耦合模型,综合研究了辅助加热工艺对焊接温度场以及焊缝材料的分布及流动行为的影响规律,阐明了辅助加热FSW 消除隧道型缺陷的机理,并对焊缝质量进行了精确的预测.这为提高铝合金搅拌摩擦焊接接头质量提供了一种有效的方法.

1 试验材料和方法

1.1 试验部分

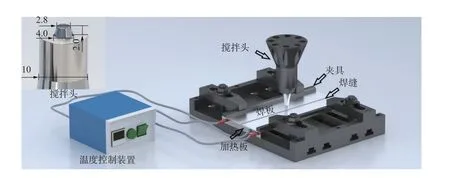

搅拌头材料为H13 钢,轴肩直径为10 mm,轴肩内凹深度为0.2 mm;搅拌针为锥形,长度为2 mm,根部直径为4 mm,端部直径为3.2 mm.工件为厚2.5 mm 的2519A-T87 铝合金轧制板材,其化学成分和力学性能见表1,工件尺寸为400 mm ×160 mm.焊前使用角磨机清理表面氧化膜并用无水乙醇擦拭表面污物.焊机采用北京赛福斯特有限公司生产的FSW-RT31-003 型科学研究用搅拌摩擦焊设备.在常规FSW(conventional friction stir welding,C-FSW)中,搅拌头旋转轴的倾斜角为2.5°,搅拌针以1 600 r/min 逆时针旋转嵌入焊件,轴肩下压量为0.3 mm,然后以80 mm/min 速率沿焊接方向进行焊接.对比C-FSW,辅助加热FSW(Preheating friction stir welding,P-FSW)焊接时将工件固定在加热板上,如图1 所示,通过温度控制器调节加热温度,辅助加热温度为100 ℃和200 ℃,待工件温度稳定后进行焊接,分别标记为P-FSW(100 ℃)和P-FSW(200 ℃).

图1 辅助加热FSW 示意图Fig.1 Schematic of auxiliary heating during FSW

表1 2519A-T87 铝合金板材化学成分和力学性能Table 1 Chemical composition and mechanical properties of 2519A-T87 aluminum alloy sheet

为了研究辅助加热工艺对焊接热循环的影响并验证模型准确性,焊接时在距焊缝中心10 mm 的前进侧放置热电偶,采用QT-6-k 高精度六通道测温仪采集温度数据,采样频率为10 Hz.

焊接完成后,制备好焊接接头横截面金相试样,先使用体积分数为30% NaOH 试剂对其表面浸蚀约40 s,然后使用体积分数为3% HNO3试剂清洗干净.最后,在LEICA DM2700M 显微镜下观察组织形貌.

1.2 有限元分析

ABAQUS 基于体积分数原理能够预测材料塑性变形过程中自由表面以及内部缺陷的变化.基于CEL 方法在Explicit 求解器中建立FSW 全热力耦合模型.模拟采用内凹轴肩和无螺纹的锥形搅拌针进行平板焊接,其尺寸与搅拌头实际尺寸一致.将工件定义为欧拉体,采用八结点热耦合欧拉六面体单元(EC3D8RT)对工件进行网格划分.将搅拌头定义为拉格朗日体,同时施加刚体约束,采用四结点线性四面体单元(C3D4)对搅拌头进行网格划分.

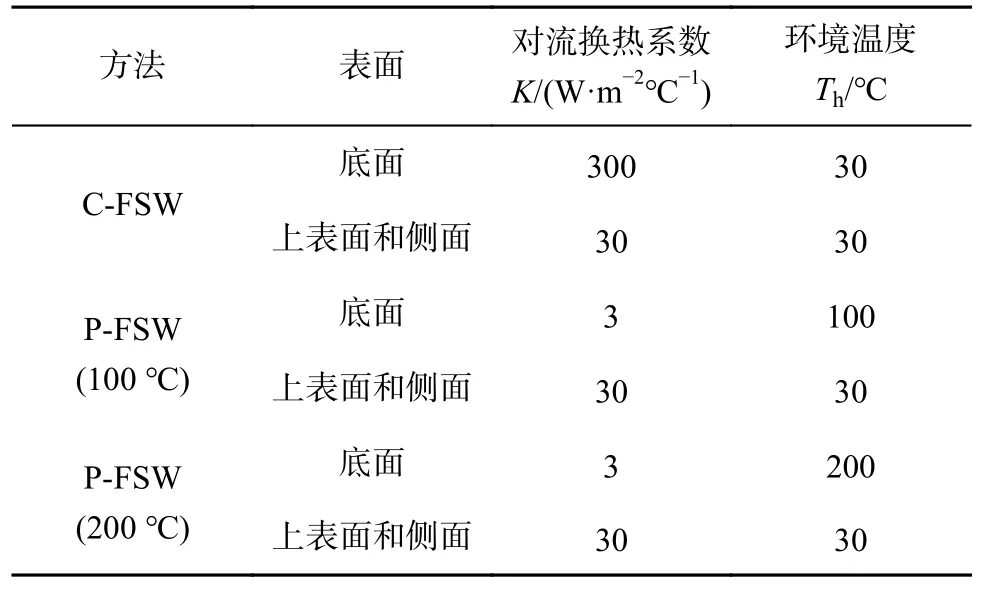

为防止材料流出欧拉域,约束底面Z方向自由度,即vz=0;约束前后两面X方向自由度,即vx=0;约束侧面Y方向自由度,即vy=0;上表面自由.建立如图2 所示的几何模型.通过定义换热系数模拟工件的热传递过程.设置预定义场定义工件的初始温度,并且通过改变底面环境温度实现不同辅助加热温度的焊接.具体换热系数设置见表2.

表2 换热系数设置Table 2 Heat transfer coefficients

FSW 过程涉及大变形、高应变速率及快速剪切温升,因此选择合适的材料本构模型至关重要.Johnson-Cook 模型能够有效地描述流变应力与材料加工硬化效应、应变率效应及高温软化效应之间的关系,因此被广泛应用于FSW 数值模拟分析[14],流动应力 σ可表示为[15]

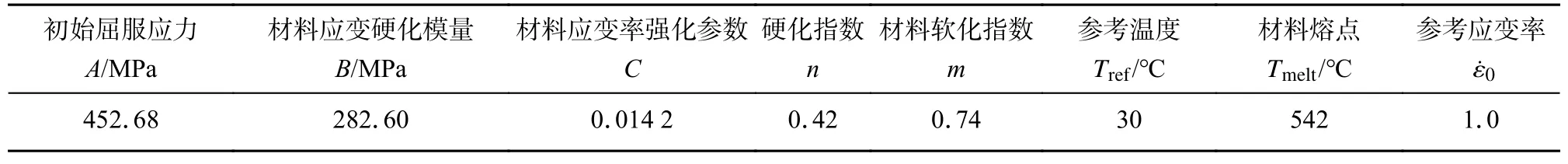

式中:A为参考应变率和参考温度下的初始屈服应力;B和n为材料应变硬化模量和硬化指数;C为材料应变率强化参数;m为材料软化指数;为等效塑性应变;为等效塑性应变速率;为参考应变率;T为工件材料温度;Tmelt为 材料熔点;Tref为参考温度.对于2519A-T87 铝合金,Johson-Cook 本构模型材料参数见表3[16].由于2519A 铝合金与2219铝合金成分相似,因此文中采用2219 铝合金的材料物理性能参数作为参考[17-18].

表3 2519A-T87 铝合金Johson-Cook 本构模型参数Table 3 Material parameters in Johnson-Cook constitutive model for 2519A-T87 aluminum alloy

FSW 产热主要来自搅拌头与工件之间的摩擦热,Schmidt 等人[19]建立了搅拌头与工件接触界面上的产热公式,即

式中:Qtotal为总产热,τcontact是搅拌头-工件界面处的剪应力,ω是搅拌头转速,RS和RP分别是轴肩和搅拌针半径,HP是搅拌针长度,α是轴肩内凹角度.其中τcontact由界面上的压力、摩擦因数、材料屈服强度以及滑动-黏着状态决定,即

式中:τyield为材料剪切屈服强度,P0为轴肩下压力,µf为摩擦系数,δ为黏着系数.

为了缩短模拟时间,文中采用质量缩放技术.值得注意的是欧拉网格不支持直接采用设置质量缩放因子的方法实现质量放大.本文采用显示求解方法进行模拟,其中显示积分方法是一种稳定积分方法,要求时间增量小于临界时间增量Δtcrit.

Δtcrit根据整个系统的质量和刚度特性计算[20]

式中:Lci为 每个单元i的 长度为材料中的波速,其中E为材料的弹性模量、ρ 为材料密度.

材料的热弹性由Navier 方程描述[21]

式中:λ、µ为 拉梅系数;α为 线膨胀系数;εe为线性应变张量为位移;t为时间.

温度场控制方程如下

式中:k为导热系数;T0为参考温度;为应变率;ce为比热容.等式右边第一项为应变率对温度场的影响.

质量放大技术可以与速率和时间相关的参数一同使用,由式(4)可知,通过增加材料密度可以增大临界时间增量,从而提高计算速度.通过引入一个虚拟密度 ρ*=kmρ (其中km>0) 代替原密度ρ,达到质量放大的目的,即

选择质量缩放因子km时要保证等式右侧的惯性力较小[22].一般情况下,FSW 选择的质量缩放因子为 1 × 106[23],即将材料的密度放大 1 × 106倍,可将稳态时间增量从 10-8s 提高至 10-5s,从而将计算速度提高 1 000 倍.

使用质量放大技术时,需要通过调整材料热物理性能来保持热时间常数稳定.当式(7)中用虚拟密度 ρ*取代原密度 ρ而造成热时间常数发生改变时,可通过引入一个虚拟的比热容来抵消这种效应造成的热时间常数变化,即

2 结果与讨论

2.1 焊缝形貌

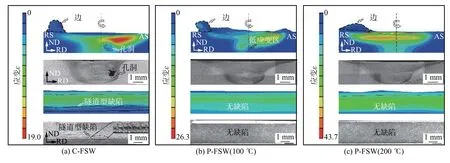

图3 展示了C-FSW 和P-FSW(100/200 ℃)模拟与试验测得的焊缝表面宏观形貌.与C-FSW 相比,P-FSW 的后退侧产生了更为明显的飞边,并且随加热温度升高,飞边变得更加严重.飞边是材料流动挤出形成的,这表明辅助加热工艺下材料流动性较好[24].图4 代表性地给出C-FSW 和P-FSW(100/200 ℃)模拟与试验获得的焊缝横纵截面形貌.可以看出C-FSW 焊缝前进侧底部为低应变区域,有明显的隧道型缺陷,该缺陷为贯穿焊缝的连续体积缺陷,模拟获得的缺陷尺寸为0.55 mm2,实验测得的缺陷尺寸为0.34 mm2,如图4a 所示.模拟测得的缺陷尺寸大于试验结果,其原因可能是模拟中采用的摩擦系数为定值,而实际焊接过程中摩擦系数是随温度的改变而改变.随辅助加热温度升高隧道型缺陷面积减小,当辅助加热温度为100 ℃时,模拟与试验结果均未观察到隧道型缺陷,焊缝成形良好,然而在此温度下前进侧底部仍存在一个低应变区,说明此处变形仍不充分,如图4b 所示.当辅助加热温度为200 ℃时,在前进侧底部没有观察到低应变区,整个截面变形充分,隧道型缺陷也随之消失.由此可以看出相对于C-FSW,PFSW 可以有效消除隧道型缺陷,改善焊缝成形.虽然模拟测得的缺陷尺寸与试验结果略有差异,但在相同工艺参数条件下本模型测得的缺陷产生趋势与实验结果一致,说明该模型能够成功地预测接头中缺陷的产生.

图3 模拟焊缝与实际焊缝宏观形貌照片Fig.3 Simulated and actual image of weld surface.(a) simulated image of weld surface in C-FSW;(b) simulated image of weld surface in P-FSW(100 ℃);(c) simulated image of weld surface in P-FSW(200 ℃);(d) actual image of weld surface in C-FSW;(e) actual image of weld surface in P-FSW(100 ℃);(f) actual image of weld surface inPFSW(200 ℃)

图4 截面塑性应变及缺陷的模拟结果与试验结果照片Fig.4 Images of simulation results and experimental results of section plastic strain and defects.(a) C-FSW;(b) PFSW(100 ℃);(c) P-FSW(200 ℃)

2.2 温度场

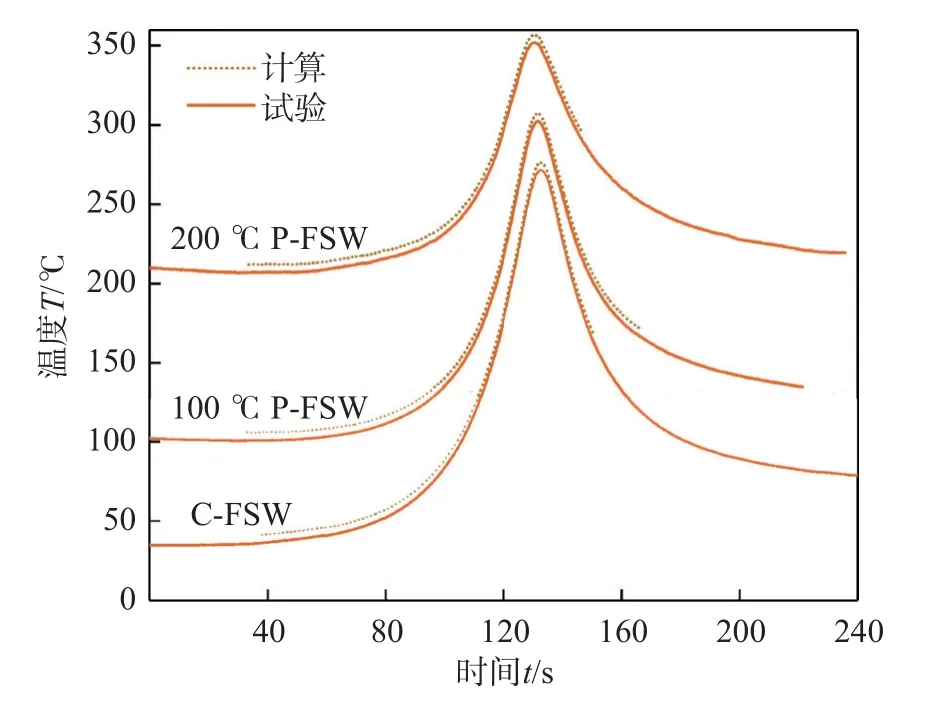

图5 展示了C-FSW,P-FSW100 ℃和P-FSW 200 ℃温度场模拟结果.稳态焊接阶段温度场呈椭圆形,沿着焊缝中心线对称分布.轴肩影响区为高温区域,而远离轴肩的位置温度逐渐降低,搅拌头前方温度梯度大于搅拌头后方,并且随着辅助加热温度升高,高温分布区域变宽.为了验证该模型的准确性,将热电偶处实测的焊接热循环曲线与模拟结果表示在图6 中,模拟的焊接热循环曲线与实测的曲线形状相似,且温度值接近,最大误差仅为2%,说明所建立模型具有较好的准确性.

图5 温度场模拟照片Fig.5 Images of temperature field simulation results.(a) C-FSW;(b) P-FSW(100 ℃);(c) P-FSW(200 ℃)

图6 测量点模拟与实测焊接热循环曲线Fig.6 Calculated and experimental welding thermal cycle at the measuring point

在高于350 ℃的条件下变形时,2519 铝合金会发生动态再结晶[25],位错相互抵消和重排,导致材料的流变应力降低[26],因此,在高于350 ℃温度范围内的停留时间对材料的流动行为具有显著影响.图7 展示了焊核区的模拟焊接热循环曲线.CFSW 的峰值温度为483 ℃,350 ℃以上高温停留时间为6 s;P-FSW(100 ℃)的峰值温度为509 ℃,高温停留时间为9.3 s;P-FSW(200 ℃)的峰值温度为549 ℃,高温停留时间为34.6 s.根据结果可知,随着辅助加热温度的升高,焊接峰值温度增加,350 ℃以上的高温停留时间也随之增加.

图7 焊核区模拟焊接热循环曲线Fig.7 Welding thermal cycle simulation results of nugget zone

由FSW 产热模型公式(2)和公式(3)知,一方面辅助加热提高了系统的热输入,但另一方面却降低了材料的屈服强度 τyield,这导致摩擦状态由滑动摩擦状态转为部分滑动/部分黏着的混合摩擦状态,摩擦系数 µf减小,黏着系数δ 增加,从而总摩擦产热相对减少.在这两种竞争机制的作用下,焊缝金属峰值温度升高.

2.3 材料流动

为了探究辅助加热对FSW 过程中材料流动行为的影响,并阐明其消除缺陷的作用机理,文中采用示踪粒子技术可视化材料在焊缝不同位置的分布情况及其运动轨迹来分析辅助加热对FSW 过程材料流动的影响.

图8 展示了示踪粒子的初始位置及特征点的选取位置.其中,焊缝中心的粒子为黑色,前进侧轴肩影响区的粒子为红色,后退侧轴肩影响区的粒子为蓝色,远离轴肩的区域的粒子为黄色和绿色;在焊缝横截面选取前进侧靠近搅拌针的粒子,标识为P,并绘制其运动轨迹.

图8 示踪粒子及特征点的选取Fig.8 Selection of tracer particles and characteristic point.(a) Distribution of tracer particles;(b)Selection of the characteristic point

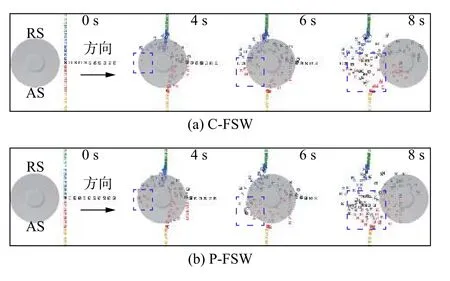

图9a 展示了在俯视视角下C-FSW 不同时刻示踪粒子分布情况,其中,远离轴肩的粒子几乎不受搅拌作用,停留在初始位置,见图9a 中黄色和绿色粒子.当焊接至4 s 时,焊缝中心的粒子在搅拌头的牵引下进入后退侧;在焊接4-6 s 期间,焊缝中心粒子继续跟随搅拌头一起运动,更多的粒子进入后退侧;当焊接至8 s 时,焊缝中心部分粒子绕过后退侧与前进侧之间的中心线最终在前进侧沉积,另一部分粒子则滞留在后退侧,见图9a 中黑色粒子.前进侧靠近轴肩及搅拌针的粒子运动情况与焊缝中心粒子运动情况类似,这些粒子在搅拌头牵引作用下进入后退侧,跟随搅拌头旋转迁移,大部分粒子越过焊缝中心进入前进侧并与搅拌头脱离,最终在此沉积,回填前进侧产生的瞬时空腔,只有小部分粒子滞留在后退侧,见图9a 中红色粒子.后退侧粒子被搅拌头推至其后方,未跟随搅拌头做旋转运动,见图9a 中蓝色粒子.

图9 俯视视角下不同时刻示踪粒子分布Fig.9 Tracer particles distribution at different times from top view.(a) C-FSW;(b) P-FSW

由于P-FSW(100 ℃)过程中示踪粒子的分布情况和流动轨迹与P-FSW(200 ℃)相似,因此下文仅讨论P-FSW(200 ℃)示踪粒子分布情况,如图9b 所示.对比C-FSW 和P-FSW 不同时刻示踪粒子分布情况,发现焊接至4 s 时,P-FSW 越过焊缝中心的粒子数目更多;焊接至6 s 时,P-FSW 示踪粒子已沉积在前进侧,而C-FSW 前进侧几乎没有示踪粒子回填;焊接结束时P-FSW 示踪粒子数目更多、密度更大,由此推测P-FSW 增强了金属塑性流动的能力,使其回填前进侧瞬时空腔的作用更强.

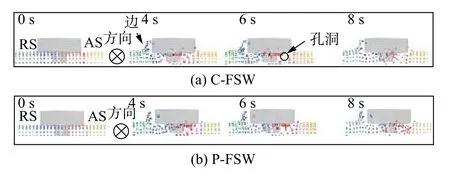

图10 展示了C-FSW 和P-FSW 在厚度方向上不同时刻示踪粒子分布情况.在C-FSW 中,随着离轴肩距离的增加,粒子所受搅拌作用减弱,迁移量变小,后退侧靠近轴肩的粒子受到较大的摩擦力并在轴肩的作用下向上迁移,部分离开工件表面的粒子形成飞边,如图10a 蓝色粒子所示;由于搅拌针周围温度低,塑化金属不足,前进侧中心层大部分粒子停留在初始位置,随焊接的进行,搅拌头前进在此处形成空腔.P-FSW 示踪粒子分布更均匀,发生迁移的粒子更多,避免了根部材料回填不足而形成隧道型缺陷,然而由于向上迁移粒子的增多,预热条件下会产生更为严重的飞边,如图10b 所示.这些结果与图3 中的试验结果一致.

图10 侧视视角下不同时刻示踪粒子分布Fig.10 Tracer particles distribution at different times from side view.(a) C-FSW;(b) P-FSW

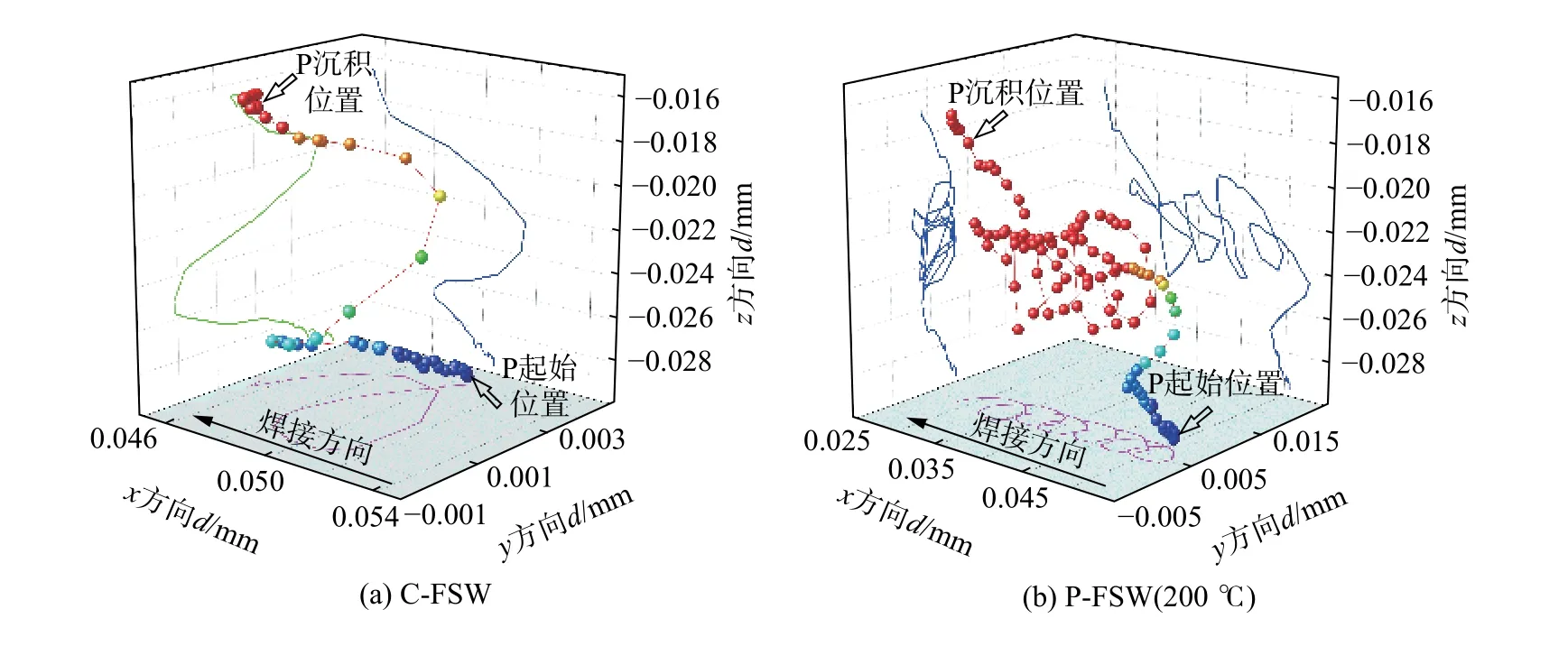

图11 展示了三维空间中搅拌针附近材料标识质点P 的流动轨迹以及在x-y、x-z、y-z平面的投影.对比两种工艺发现,P-FSW 标识质点沿搅拌头旋转运动圈数多于C-FSW 的,运动轨迹更长.此外,P-FSW 的标识质点会跟随搅拌头做旋转前进的趋势运动,而C-FSW 的标识材料跟随搅拌针旋转一周便发生脱离,前进距离更短.综上所述,PFSW 显著地增加了焊缝金属的流动性,从而改善了焊缝成形.

图11 三维空间中搅拌针附近标识质点P 的流动轨迹Fig.11 Flow path of marked particle P near the pin in 3D space.(a) C-FSW;(b) P-FSW(200 ℃)

3 结论

(1)基于CEL 方法建立的电阻辅助加热FSW 三维全热-力耦合模型所获得的热电偶处焊接热循环曲线最大温度误差仅为2%,能够准确描述FSW 产热过程,而且该模型预测的飞边和缺陷的产生趋势与实验结果一致,能够精确模拟焊接过程中的材料流动行为.

(2)相比于C-FSW,P-FSW 将焊接峰值温度从483 ℃提高至549 ℃、350 ℃以上高温停留时间从6 s 延长至34.6 s,软化了焊缝金属,降低了材料变形抗力.

(3)P-FSW 提高了焊缝金属流动性,增加了由后退侧回填至前进侧的塑性金属,避免了隧道型缺陷的产生,但会产生较为明显的飞边.