多功能冷库综合施工技术研究

2023-12-09黄栋强李明洋

黄栋强,李 鹏,李明洋

(中建二局第一建筑工程有限公司,北京 100176)

随着城市化的进程不断加快,城市服务机构的不断完善及人民群众生活质量的不断提高,加之国家对农副产品行业发展大力支持,城市中不断地建设了一座座“冷库”,既满足了人民群众的生活需求,也为城市发展增添了一道风景线。本论文以鑫荣懋滨海大厦项目为例对多功能冷库综合施工技术进行介绍。

1 工程概况

鑫荣懋滨海大厦项目由1 栋1 层30m 高的全自动立体库(0~5℃)+5 层常温库(1~3 层为加工车间10~15℃、4、5 层为冷藏间0~5℃)组成。其结构形式为钢筋混凝土排架+钢和混凝土组合屋面结构,纵向长度81.6m、横向长度26.6m。构件有框架梁800mm×1 500mm、750mm×800mm、框架柱1 450mm×1 450mm。

2 主要技术研究

1)冷库厂房施工技术 从结构施工的支模架选择盘扣架+分段悬挑的方式进行施工及屋面的钢结构采用滑移方式进行施工,既可以缩短建设工期,其次可以避免因施工场地受限的约束,优化了施工工艺,提高了施工效率,节约了项目建设资金。

2)防“跑冷”施工技术 本项目从冷库的墙面、地面、顶棚、设备管道等位置进行保冷处理,保证了库内温度的持久性,也为业主后续运营提供了便利条件。

3)基于BIM 技术的制冷设备管道安装技术 通过BIM 技术提前对设备及管道进行深化,在结构施工阶段出具洞口预留预埋图纸,减少后期洞口封堵,减少洞口断冷桥的处理,为业主后期绿色运营节约了制冷剂的使用。

3 主要技术内容

3.1 冷库厂房施工技术

由于C 区(立体库)1~5 层无结构楼板,层高为35.56m。屋面层框架梁与1~5 层框架梁不在同一立面上且A 区、B 区结构施工影响。采用满堂架进行结构施工,施工效率低,材料需求大,成本投入大,经过专家论证,采用盘扣架进行局部支模施工。因结构施工需求,局部位置需要进行悬挑:架体搭设宽度为:3 500mm、4 400mm。

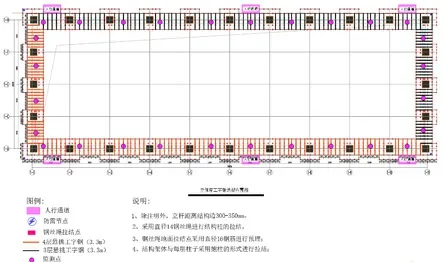

支模架架体无法进行搭设,需要在局部二层(满足混凝土泵车进入立体库浇筑混凝土)、三层、五层进行悬挑,悬挑最大高度为13.8m。悬挑主梁及联梁全部采用18#工字钢,主梁长度3 500mm、4 400mm,联梁长度为2 100mm、2 400mm。750mm×800mm 的主梁间距≤900mm、800mm×1500mm 的主梁间距≤600mm。立体库工字钢布置如图1 所示。

图1 立体库工字钢布置图

冷库屋顶设计为钢结构屋顶,主梁长27m,无法进行运输,本项目属于航空限高区域,无法采用塔机进行吊装,特选择双轨道滑移进行屋面钢结构施工:在C 区冷库地下室顶板间搭设拼装滑移轨道,利用100t 汽车起重机在建筑主体结构外侧,将钢梁分段构件吊至胎轨道和胎架上,在拼装胎架上组装第一榀主梁,然后采用液压滑移单条滑移就位,再依次滑移下一条梁。

3.2 防“跑冷”施工技术

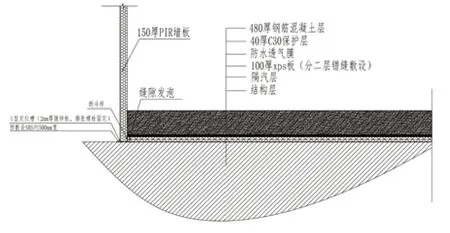

防“跑冷”施工技术主要从冷库的地面、墙面、顶棚3 个方面进行控制。采用架空地坪、埋设自然通风管、埋设机械通风管道、埋设加热油管、埋设电加热件等方式。在地面装修施工时铺设隔汽膜、XPS 挤塑板、透气膜、防水保护层、面层采用金刚砂地坪进行施工,地面于墙面库板交界位置采用发泡剂来进行断冷桥的处理(图2)。

图2 冷库地面装修做法示意图

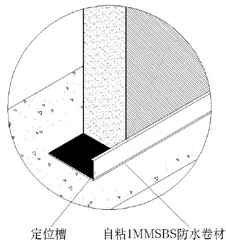

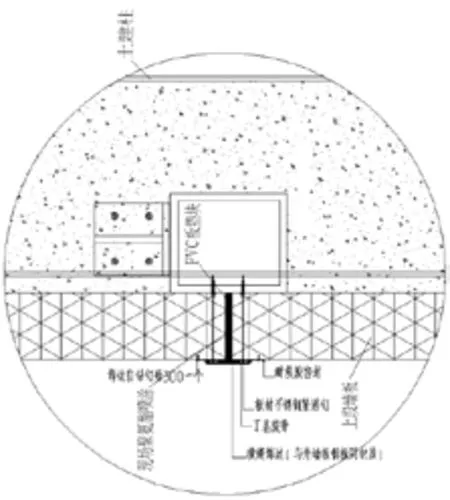

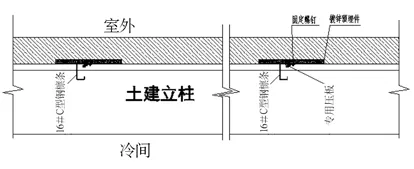

本项目立体库属于0~5℃的低温库,库板底部采用L 型定位槽(1.2mm 厚镀锌板)库板底部预铺SBS(1mm 厚)宽约500mm,定位槽与地面采用铁膨胀螺栓进行固定,具体做法详见图3。库板采用150mm 厚聚异氰脲酸酯保温板(PIR)进行施工,本层高35.56m,库板最大长度24m,竖向库板需要现场拼接,拼接方式为接插式连接,库板连接缝隙内用S 形密封胶、槽内不干胶,外用表面密封胶进行施工。库板水平方向采用PVC 板垫块+现场聚氨酯喷涂,表面采用不锈钢板用自钻钉进行固定(图4),最后采用耐候胶密封,库板与结构柱之间采用16#C 型钢檩条与专用压板进行连接(图5)。

图3 库板底部固定做法

图4 库板水平方向固定

图5 库板与结构柱连接方式

立体库顶棚库板板宽1 200mm,板长9 000mm 或采用3 000mm 模数;纵横缝采用聚氨酯发泡胶现场发泡连接;每板在每道龙骨处用3 只∅16mm 蘑菇头尼龙螺栓进行固定。

立体库顶棚库板施工前在屋面主梁之间加装6.3#槽钢,作为主梁吊点(间距同屋面檩条间距),槽钢与库板之间通过花篮螺栓及M16 丝杆(丝杆外包100mm×80mm 方套管,丝杆与方套管之间加灌聚氨酯发泡);库板之间加设辅梁吊点(间距同屋面檩条间距)辅梁与库板之间通过M12 花篮螺栓及M12 丝杆与顶板内预埋板进行连接(通过自攻钉反拉固定),详见图6。

图6 立体库顶棚库板节点示意图

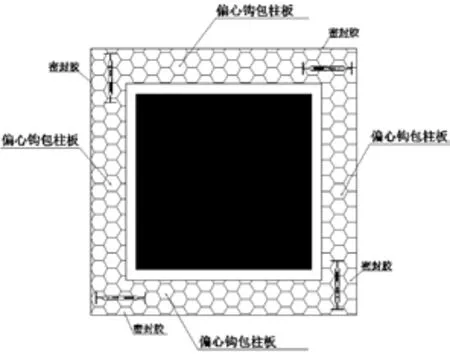

结构柱采用分为两种方式施工,一种库内为0~5℃,结构柱采用偏心钩包柱板进行密封,偏心钩包柱板之间采用定型挂钩进行连接,由于此种连接方式密封性好,无缝隙,可以很好地防止跑冷,详见图7。

图7 结构柱施工方法一

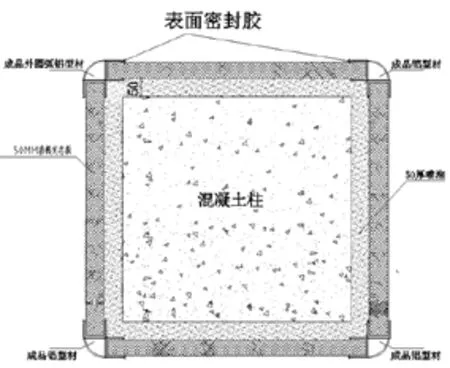

另一种库内温度为10~13℃,结构柱表面采用50mm 厚的聚氨酯喷泡在喷泡表面加50mm 岩棉夹芯板,结构柱四角板材采用成品外圆弧铝型材进行固定,详见图8。

图8 结构柱施工方法二

根据上述做法有效的从地面、墙面、顶棚3个位置阻断了温度的流失,达到了防跑冷的效果。

3.3 基于BIM的制冷设备管道安装技术

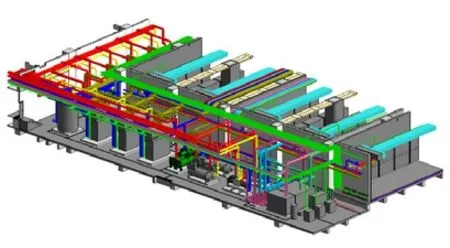

由于本项目制冷设备及管道数量多且错综复杂。通过引入BIM 技术提前对管道及设备定位进行深化(图9),为减少后期安装管道时重新开凿洞口,在主体及二次结构施工阶段均下发洞口在250mm 上预留预埋图纸,在主体及二次结构施工过程中一次预留到位,避免后期管道大面积封堵不密实,也避免管道与预留洞口位置跑冷。通过对制冷设备定位及管道进行提前模拟,指导现场管道安装。

图9 通过BIM技术对管道图纸进行深化

4 结论

为实现多功能冷库综合施工技术,满足业主的使用需求。本项目通过冷库厂房施工技术、防“跑冷”施工技术、基于BIM 的制冷设备管道安装技术等方面进行研究并实施。达到了冷库项目的快速建造、杜绝了防“跑冷”现象,优化了设备及管道,实现了高效建造、节约了项目投资额,并为业主绿色运营节约了制冷材料的使用,达到了节能的效果。