高层建筑大直径橡胶隔震支座施工技术研究

2023-12-09董佳航

董佳航

(中铁十六局集团第四工程有限公司,北京 101400)

大直径橡胶隔震支座作为有效的隔震装置广泛应用于高烈度区高层建筑。由于支座直径较大,下支墩的钢筋布置密集,阻碍了预埋套筒的安装,支座尺寸过大而影响了下支墩混凝土的浇筑密实度,降低了浇筑质量。设置的支座的锚筋长度过长,而出现冲突,施工过程中面临了一些挑战。为了解决这些难题,针对官渡区人民医院迁建项目对大直径橡胶隔震支座施工重点和出现的问题进行探讨,基于BIM 技术进行分析,提出了切实可行的解决方案,提供有益的借鉴。

1 工程背景

1.1 工程概况

云南省昆明市的官渡区人民医院,设计地震烈度为8 度,基本地震加速度为0.20g,其最高楼栋为地上19 层、地下3 层的住院楼,隔震采用了橡胶隔震支座技术。通过隔震层的集中变形和整体移动,该技术有效地减少了地震危害。为了满足建筑物位移量的要求,住院楼选择了LRB1000-1500 型号的铅芯橡胶隔震支座作为住院楼的隔震装置。

1.2 大直径橡胶隔震支座施工重难点

1)下支墩钢筋密集,预埋套筒安装困难,定位预埋板找平难度大。本工程采用LRB-1500 大直径橡胶隔震支座,其锚栓数量高达20 根,同时下支墩钢筋密度较大。在安装隔震支座定位预埋板的过程中,部分锚栓可能会与下支墩钢筋竖向投影位置重叠,这会导致已经找平的定位预埋板易受到干扰。

2)定位预埋板面积过大,下支墩出现空鼓问题。定位预埋板与下支墩大范围密切接触,从而使得混凝土凝固过程中气体排出不畅通,需要拆除后二次浇筑。这种情况下操作很复杂,同时隔震支座可靠性也会受到影响,运行寿命也降低,需要采取适当的措施进行干预。

3)隔震支座的吊装和定位难度大。在隔震支座的安装过程中,需要处理多达20 个定位连接螺栓,而使用传统的孔对孔定位方法很难准确对齐每个孔位,需要反复调节才能进行下孔和拧紧操作。这导致了安装过程的缓慢和低效。

2 大直径橡胶隔震支座安装

2.1 下支墩柱钢筋处理及绑扎

在住院楼支座节点处,钢筋数量庞大、直径粗大(最大直径为C40)、净距较小。同时,支座安装需要使用20 个(最大规格为M39)螺栓,这使得在安装过程中螺栓与钢筋之间经常会发生排布冲突,使螺栓难以嵌入支座内。下支墩钢筋与部分螺栓重叠如图1 所示。

图1 下支墩钢筋与部分螺栓重叠示意图

为了在施工过程中降低成本并提高经济性,设计过程中严格依据钢筋混凝土设计规范,限制主筋的并筋数量不超过3 根。采用并筋的方法,将预埋螺栓位置的主筋净距从原来的96mm 调整为196mm,从而解决预埋螺栓与钢筋冲突的问题。同时,在解决钢筋排布和支墩螺栓冲突时,采用BIM 技术,通过建立三维模型,准确分析冲突点并进行优化设计,确保钢筋与支墩螺栓之间的协调,这样可以更好地满足钢筋质量相关要求。BIM 技术为施工过程提供了高效的协同和冲突检测,提高了工程质量和施工效率。在进行预埋板安装之前,单纯对中间的柱插筋进行固定,这样在其后操作过程中可以对四角柱插筋进行灵活调节。图2 显示出并筋处理方案。

图2 并筋处理方案图

2.2 支座定位预埋板安装

经过上述柱插筋排布优化后,针对支座定位预埋板安装精度要求极高的情况,为了确保测量精度,选择了高精度的水准仪检测,从而有效提高安装精度,同时控制测量误差不超过2mm。为提高预埋板的安装精度,采用四角定位技术,并选择稳定性高的中间柱插筋技术。

首先,根据设计的方案将4 根C20 钢筋点焊在柱插筋上,同时没有接触周围可移动钢筋,这样可以避免影响到定位筋的位置,从而保持其与控制位置相一致,提高定位质量。在定位筋初次调整后,在其中放置预埋板,然后通过仪器严格的检查其标高和平整度,确保和设定值相一致。最后,通过经纬仪将轴线投射到此板上,且适当的调节以确保安装精度符合要求。这种方法能够有效降低人工成本和施工难度,同时降低重复性。

在完成精确定位后,接着通过C20 固定钢筋对其4 个边角进行焊接,这样可以起到良好的固定作用,避免后续操作时出现移动。在此操作时选择并筋的方法,这样可以控制螺栓嵌入支墩,安装成功率和精确性明显提高。最后,根据设定方案安装固定螺栓。

2.3 下支墩螺栓安装

在安装隔震支座预埋螺栓时,为避免混凝土浇筑时对连接螺栓和预埋套筒的污染,采用PVC套筒保护技术。该技术首先在预埋板上安装PVC套管,然后将隔震支座下的连接螺栓穿过预埋板并通过套管进行连接。

2.4 下支墩混凝土浇筑

由于下支墩钢筋直径大,且布置很密集,从而导致振捣难以达到要求。在此施工中为避免浇筑影响到支座埋件位置,适当的改进了预埋板,同时制定出以下措施确保浇筑质量满足要求。

1)在预埋板中部开孔,这样可以控制在振捣过程中高效的排出气体,确保浇筑质量。

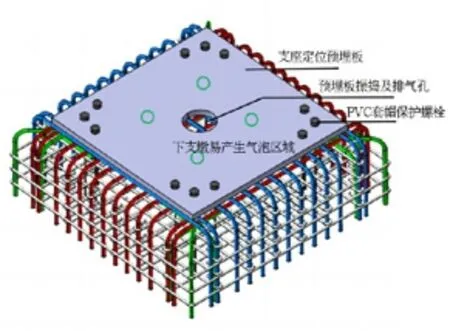

2)对定位预埋板进行了优化,并减小了其尺寸。同时,增设了专门的排气和浇筑部位,具体的位置和布置可参考图3。

图3 定位预埋板及排气孔位置示意图

3)在进行此部分浇筑之前,对预埋件4 个角的标高再次复核,确保满足一致性要求。在检查无异常情况下,接着在预埋板中心的开孔处振捣混凝土。在此过程中,要注意避免和钢筋碰撞,避免出现移动问题。在浇筑时还应该控制,各种设备和人员不可以直接接触预埋板,从而确保精度不受到影响。

4)在将混凝土浇筑至定位预埋板面时,我们需要进行额外的振动操作,并清除浮浆。随后,同时对预埋件的轴线、标高和平整度进行精确的再次核对。

2.5 橡胶隔震支座吊装

1)下支墩混凝土强度达到85%条件下,根据要求吊装隔震支座。在操作前先清洁支座表面,对螺母进行充分的润滑。在起吊之前,需要对隔震支座法兰盘底面进行油漆修补。将橡胶隔震支座悬挂在下支墩表面上方约2cm 的位置,确保螺栓孔与下部位置基本对齐。

2)安装过程中,首先安装3 个角中心的预埋套筒,并进行下降观察,以确保其他预埋套筒与法兰板对准。随后,在隔震支座下部的开孔中连接全部的螺母,且基于正偏差进行试穿。

3)使用力矩扳手对螺栓进行对称拧紧,并在短时间内依次完成。在拧紧过程中避免使用过度力量以防螺丝脱扣,连接板安装完毕后,使用钢板尺对连接板和螺栓的平面进行校验,确保它们在同一平面上。在拧紧螺栓时,请勿使用敲打等不当方法,以避免损坏连接部件。在橡胶隔震支座上的连接板上的螺栓孔和吊装螺孔处,使用高强水泥进行封堵,并确保表面平整。在进行构件连接时,务必保持构件摩擦面的清洁和干燥,以确保连接的可靠性。同时,建议避免在雨中进行作业,以免对施工质量产生不良影响。安装结束后还需要设置一定的防护措施,避免受到外部的干扰,如雨水进入。橡胶垫安装结束后还需要进行检查,确保支座与轴线的中心重合,此后还需要通过仪器复测,控制其中心偏差不超过5mm。

2.6 橡胶隔震支座复核

在以上安装操作结束后,应该通知相关方及时验收。验收时主要是基于仪器来复核支座轴线位置,控制对应的平面误差小于±6mm。此外还需要复核水平度和标高相关参数,确保标高的偏差低于±5mm,顶面的偏差低于8‰,而对应的水平度偏差不应超过5‰。在验收过程中,应详细记录相关数据以作为验收的依据。通过以上措施,项目隔震支座安装合格率可达到95%以上。

2.7 橡胶隔震支座上部构造安装

1)在上支墩的预埋套筒和预埋锚筋固定后,进行上支墩底模的安装。需要注意在混凝土浇筑过程中避免给底模板施加过大的竖向压力。若底模板的支撑刚度不足,则应该适当的调节其标高,主要是控制其略高于法兰板顶面,这样可避免浇筑后陷入问题。

2)进行上支墩钢筋绑扎。在此过程中需要先根据设计图纸绑扎上支墩钢筋,在检查无异常后安装支侧模板,最后进行混凝土的浇筑。

3)在浇筑完成后,应该根据一定的次序拆支模,且对隔震支座法兰板的油漆进行适当的修复处理,全部操作结束后需要检查,确保无异常。

3 结语

2010 年版建筑抗震设计规范引入了大量新标准和规范,同时在市场需求促进作用下,隔震技术取得了重大进展。在减震建筑领域,隔震支座被广泛采用。在官渡区人民医院迁建项目中,引入了以上技术有效地提高了隔震支座的位置精度。根据实际的经验可知,这种施工方法操作简单,施工质量高,成本低,对提高建筑工程质量有重要保障作用,表现出较高实际应用价值。