公铁分离式立交T构连续梁转体施工质量控制

2023-12-09李若铭

李若铭

(沈阳铁道工程建设管理有限公司,辽宁 沈阳 110000)

近年来,我国经济高速发展,各种桥梁建设正如火如荼地进行[1]。当桥梁跨越既有线路或河流山川等复杂情况时,传统的搭设支架的施工方法无法正常施工,桥梁转体施工技术是解决此问题的有效施工方法之一[2-3]。转体施工技术比传统连续梁施工工艺施工速度快,可解决不利的地形地貌的影响,同时,对既有线路交通影响非常小。转体施工是先进的施工工艺,但施工难度非常大,必须综合考虑各种不利因素,因此,对连续梁转体施工技术的研究具有重要意义[4-5]。

曹志权[6]依托虞城特大桥连续梁项目,创建三维有限元计算模型,获得施工阶段连续梁变形及关键部位变形的重要数据,并对施工全过程的连续梁变形趋势进行合理分析。刘广超[7]结合某工程实例,基于连续梁桥梁转体施工的重点,阐述了转体施工工艺在施工阶段的关键控制要点,采用监测技术,保证连续梁转体的稳定性以及施工精度。付琳[8]基于跨越省道及既有陇海铁路项目,针对各个施工阶段进行监测,对连续梁转体施工的平稳性进行数值模拟分析,计算出合理的转体施工速度,确保了施工安全。杨英迪[9]以新建京雄城际铁路连续梁项目为背景,采用监控系统获得连续梁转体施工时的应力、位移、角度的重要数据,并采用有限元软件对全施工过程进行建模分析,同时采用BIM 技术进行仿真模拟,达到了施工目的。刘小辉[10]结合延崇高速公路钢-混混合连续梁桥项目,针对工程特点,优化了转体系统安装、纵向倾斜配重、现浇施工顺序等施工工艺,确保了施工质量。

本文以八里甸子公铁分离式立交2×70mT构连续梁转体施工项目为背景,对连续梁转体施工中球铰加工与施工、称重试验、牵引系统、试转体、正式转体、封固转盘等关键环节进行了研究,以期为类似工程提供参考。

1 工程概况

本工程为八里甸子公铁分离式立交2×70mT构连续梁转体施工项目,新建立交桥与本桓铁路交叉点里程为本桓线K120+380,位于大阳站-八里甸子站之间,距离八里甸子站(K125+806)5.436km。左幅3 号墩、5 号墩,右幅1 号墩、3 号墩为本桥与相邻桥梁的交接墩,采用带帽梁的双柱式墩,帽梁宽度为2.8m,本桥侧高度为2.10m,相邻桥侧高度为3.60m。圆柱墩直径为2.0m,墩柱中心间距为7.0m,左幅3 号墩、右幅1 号墩墩柱之间设置一道系梁,左幅5 号墩、右幅3 号墩墩柱之间设置两道系梁,系梁尺寸为1.6m×1.6m。桩基直径为2.2m,桩顶设置一道桩间系梁,系梁尺寸为1.8m×1.8m。

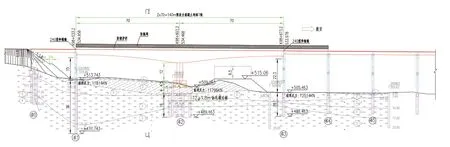

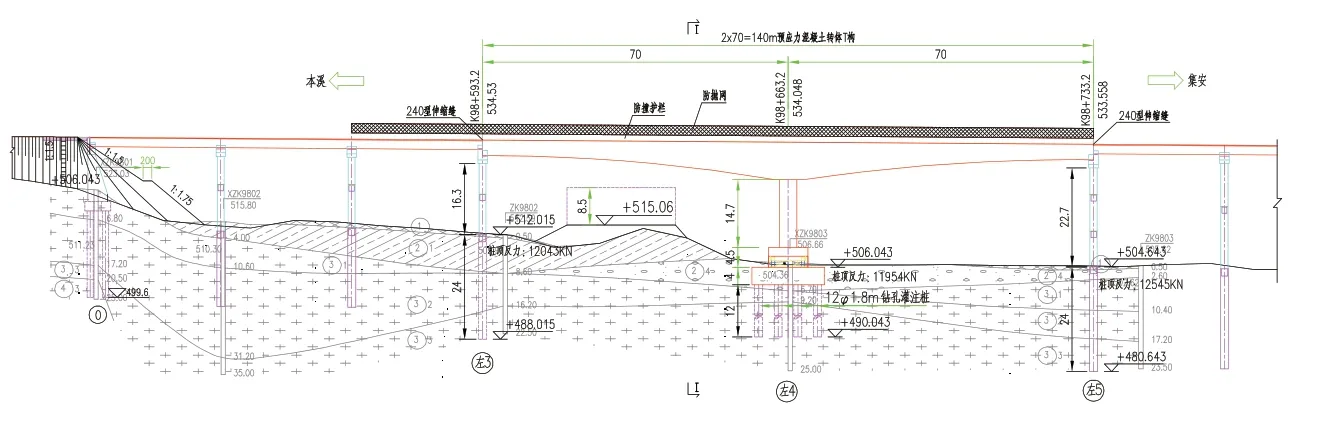

左幅4 号墩、右幅2 号墩为T 构主墩,采用实心板墩。墩身宽度均为7.0m,厚4.0m。在承台范围内设置转体系统,承台尺寸在转体以上为11.00m×9.00m×4.50m,转体以下尺寸为16.50m×16.50m×4.00m,承台采用八边形承台,基础为12 根直径1.8m 的钻孔灌注桩。T 构单侧分为19 个阶段,0 号块长12m,高8.5m。19 号块长6m,高3.5m(图1~图3)。

图1 2×70mT构连续梁桥(右幅)立面图

图2 2×70mT构连续梁桥(左幅)立面图

图3 转体交叉位置示意图

2 施工质量控制

2.1 球铰加工与施工

连续梁转体施工的核心系统以及关键结构是钢球铰平面,其加工制作的精度要求非常高,不能有超越规范要求的偏差。钢球铰在加工制作前,加工厂家根据设计图纸对钢球铰进行深化设计,加工精度要求如下:①钢球铰和接触球面表面粗糙度应小于Ra12.5μm;②钢球铰各个方位球面度偏差应小于1mm;③钢球铰水平截面椭圆度应小于1.5mm;④钢球铰转体中心与球面形心轴偏差应小于1.5mm。

球铰部件:球铰上盘、球铰下盘、上座板、下座板、中心转轴各1 个,连接板16 个,堵头板2 个。球铰加工制作完成后,应采用专用运输托架和汽车相互配合,运送到施工现场。经业主单位、施工单位、监理单位对外观、尺寸等项目验收合格后,才能进行下一道工序。

球铰的安装必须在专业技术人员指导下施作,下球铰安装精度必须要符合规范要求。先进行球铰预埋套管的高精度安装,再进行下球铰混凝土浇筑作业,最后进行下、上球铰的施作。球铰安装精度要求如下:①确保球铰面平整度及椭圆度;②球铰内的混凝土振捣要满足规范要求;③球铰顶面任意两点偏差应小于1mm;④球铰转体中心位置标高,顺桥向偏差应小于±1mm,横桥向偏差应小于±1.5mm;⑤球面各点位置曲率半径误差应小于2mm。

下转盘混凝土分两次浇筑,第一次浇筑至距离下承台73cm 位置。第二次浇筑在滑道、预埋件等施作完成后进行。定位钢销轴施作完成后,进行下球铰安装作业。搭设型钢支架,定位准确后,安装下球较并调平。球铰下盘表面铺设四氟乙烯符合夹层滑片,为方便排放空气,应在四氟乙烯符合夹层滑片中心位置钻小孔。

上转盘下部共设置8 组撑脚,单个撑脚由2根钢管组成,钢管内浇筑微膨胀高强度混凝土,下部设置钢板。撑脚在工厂加工制作,在上球铰施作前进行安装作业。球铰下盘施作完成后,将钢棒放入球铰下盘和下座板的预埋套管中。采用连接板将上座板和球铰上盘焊接在一起,并进行吊装,高精度测量仪器定位准确后安装上球铰。

上转盘混凝土分两次施工,为便于拆除,第一次施工时,采用木模板,支撑体系采用木方,间距按60cm 布置。第二次施工时,采用木模板,支撑体系采用碗扣支架,间距按60cm 布置。上承台钢筋绑扎完成后,预埋两束牵引钢绞线,采用P 型锚具进行固定。应采取有效防护措施,确保钢绞线不损坏或不生锈。

上转盘在上球铰钢筋网片与转台钢筋施作完成后,进行第一次混凝土浇筑。在上转盘其他钢筋与墩身预埋筋施作完成后,进行第二次混凝土浇筑。采用C50 等级混凝土,从上转盘外侧向中心进行浇筑。混凝土振捣时,不得接触钢制定位架或其它预埋件。在桥墩预埋精轧螺纹钢,在施工墩梁时,可以临时固结上、下转盘。

2.2 称重试验

在桥梁试转前,为获取不平衡力矩、摩阻力矩等重要参数,应进行称重试验。称重试验前,应保证所有人员、材料、机械撤离梁顶面;拆除所有沙箱和支架,在撑脚下方设置聚四氟乙烯板。设置在上转盘下部的千斤顶施加顶力,获取球铰从静摩擦阶段到动摩擦阶段的临界值,不平衡重量是两侧上转盘受力的差值。在承台下部设置千斤顶和位移计,获取不平衡力矩。

转体施工为了确保连续梁和墩柱在转动过程中的稳定性,就要确保连续梁两侧达到平衡状态。但相关研究表明,绝对的平衡状态,在转动过程中会加大连续梁晃动幅度。因此,使连续梁在轴线方向稍有倾斜态势,一端的撑脚触碰滑道,另一侧的撑脚离开滑道,确保了连续梁转体过程中稳定性。

2.3 牵引系统

桥墩下设置自动连续顶推转体系统和1 个助推转体系统。转体结构所需的全部扭矩由自动连续顶推转体系统提供。转盘两侧对称、水平布置2 台连续千斤顶,上转盘外圆确保与千斤顶中心线相切,两台连续千斤顶确保与转盘等距。预埋牵引索沿索道缠绕后,穿过连续千斤顶并通过锚具固定。

2.4 试转体

试转体的目的是全面检查转体体系、牵引系统、保险体系实际的运行状态,检查各个系统的安全性。通过检测获取初始资料,得出连续梁转体的角速度。试转体前,预紧钢绞线,确保所有钢绞线受力均匀。试转过程中,有异常情况,应立即停止,找出原因并采取有效措施后才能继续进行。

2.5 正式转体

通过试转体,获取各项数据,优化改进转体施工方案后,才能进行正式转体作业。两墩转体施工必须同步、统一进行,并时时进行施工监测。两墩同时启动,2 台同种型号的千斤顶油压必须相同,牵引索通过千斤顶的速度必须相同。当转体施工快达到设计位置时,通过点动控制进行准确定位。当轴线出现偏差时,通过千斤顶来进行调整。施工现场部署周密、分工协作,统一安排。雾天、雨天、风力大于5 级时严禁进行转体施工。

2.6 封固转盘

正式转体结束,经验收通过满足设计规定要求后,第一时间在撑脚两侧下转盘承台上部进行反力架施工,对其临时固定,确保连续梁体不发生位移。

3 结论

1)上转盘下部的千斤顶施加顶力,获取球铰从静摩擦阶段到动摩擦阶段的临界值,不平衡重量为两侧上转盘受力的差值。在承台下部设置千斤顶和位移计,获取不平衡力矩。

2)转盘两侧对称、水平布置两台连续千斤顶,上转盘外圆确保与千斤顶中心线相切,两台连续千斤顶确保与转盘等距。预埋牵引索沿索道缠绕后,穿过连续千斤顶并通过锚具固定。

3)两墩转体施工必须同步、统一进行,并时时进行施工监测。两墩同时启动,两台同种型号的千斤顶油压必须相同,牵引索通过千斤顶的速度必须相同,确保了连续梁转体施工质量与安全性。